4

ЙшД

D1

Сд

1 14

Изобретение относится к металло- оррабатьюающей промьшшенности и может использовано в системах, контролируемых износ режущего инструмента в течение периода стойкости.

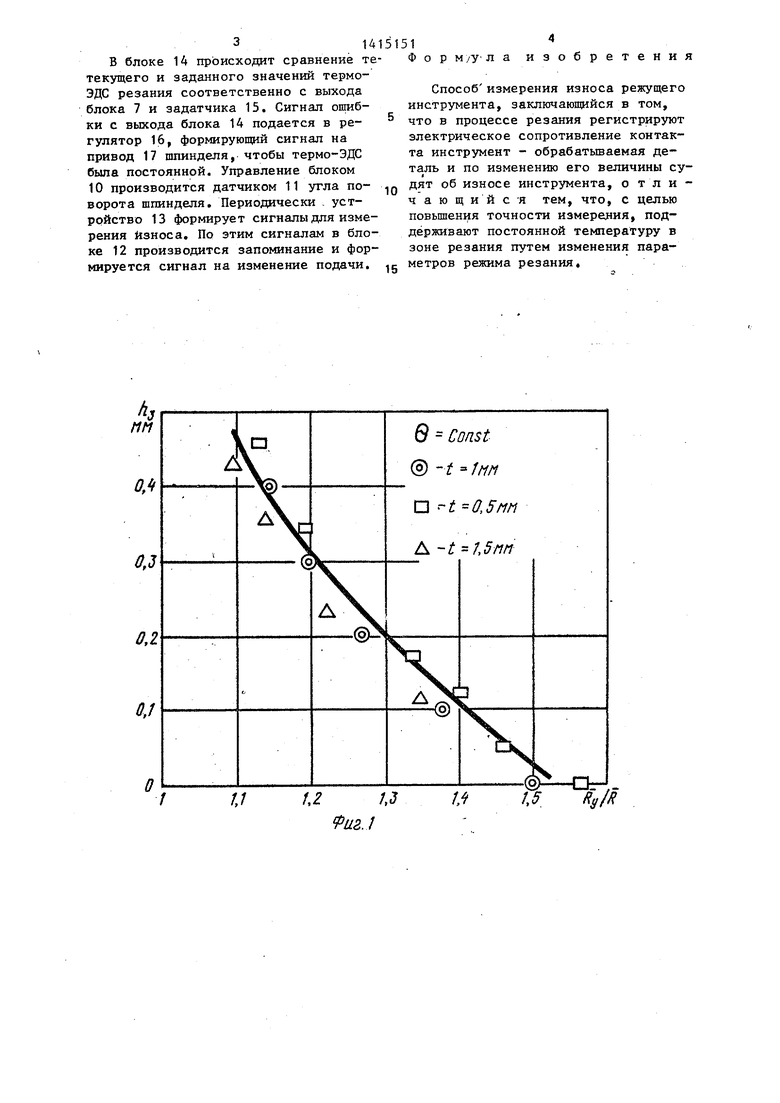

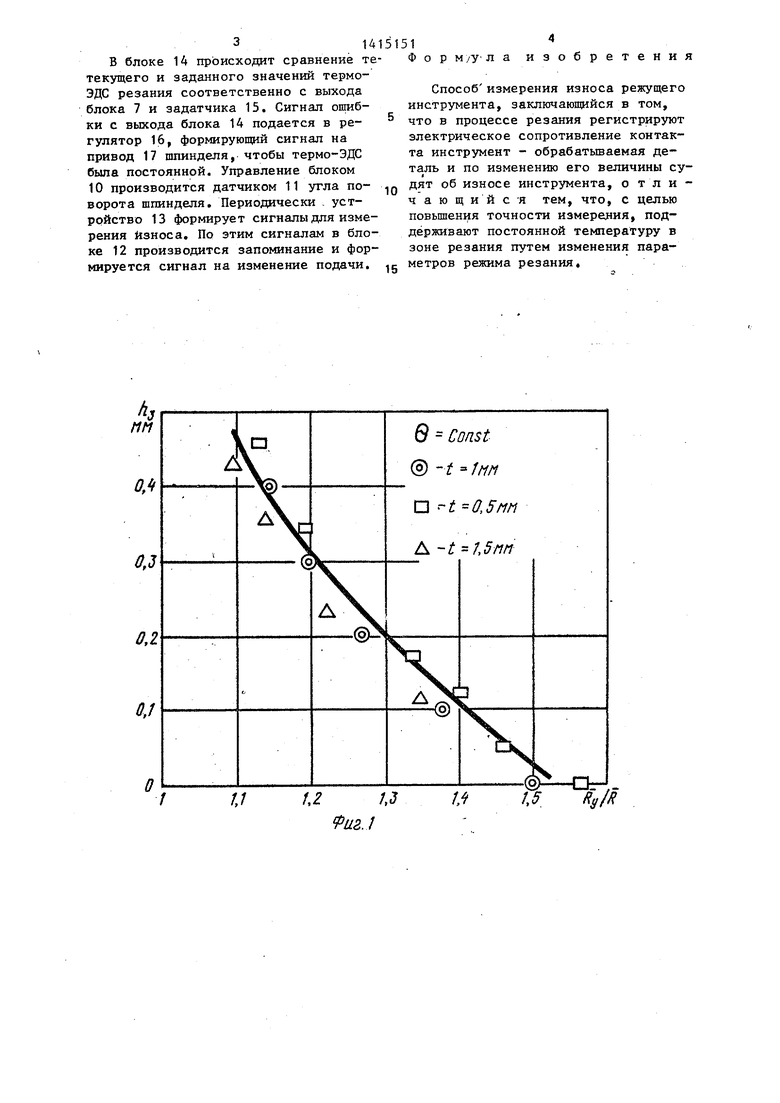

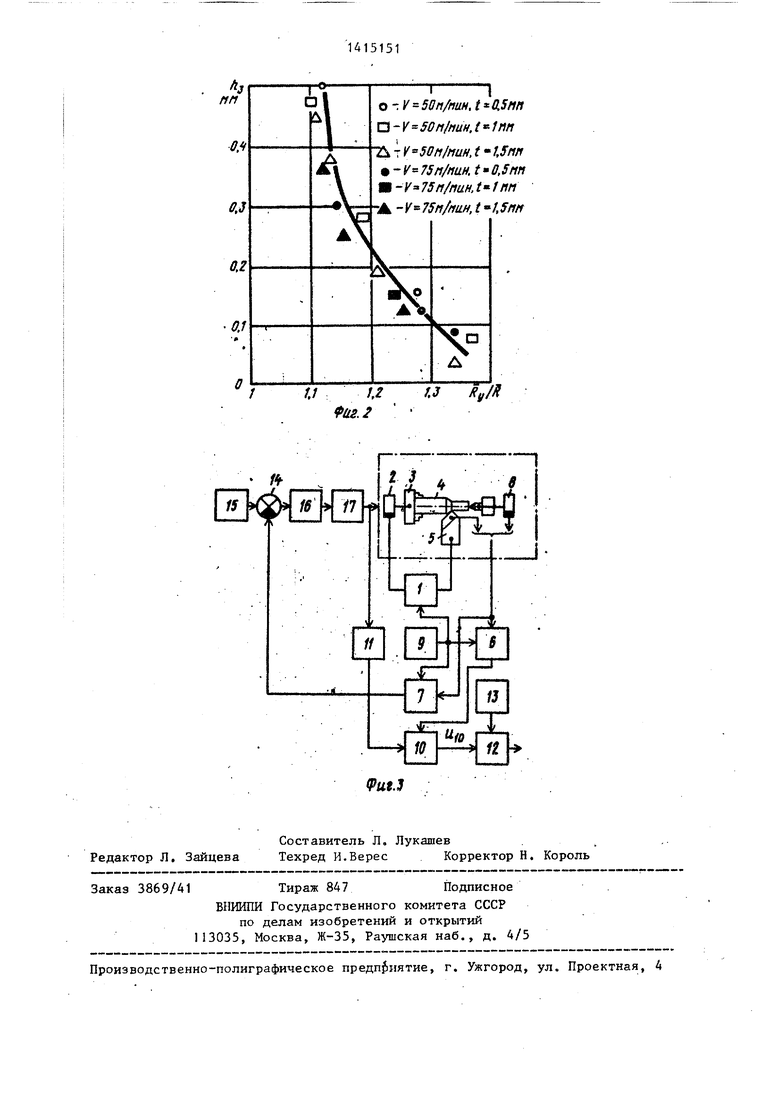

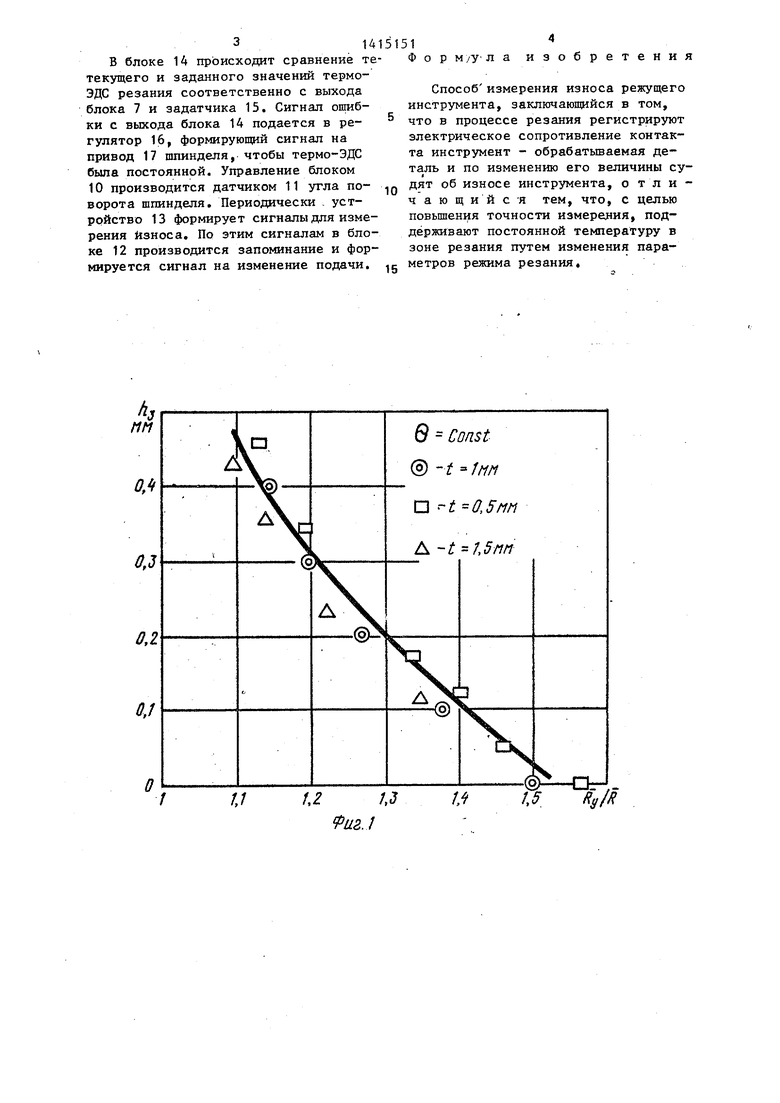

Цель изобретения - повышение точности измерения износа путем создания постоянной температуры резания независимо от вида обработки (черно- ая, чистовая, несимметричная и т.п.) 1 На фиг. 1 изображена зависимость средней ширины фаски износа по задней поверхности инструмента от отношений сопротивлений контакта при уменьшен- 5||ой и рабочей подачах при постоянной -емпературе в зоне резания на фиг«2 fo же, полученная экспериментально режиме постоянной скорости резания| йа фиг, 3 .- блок-схема устройства, эеализующего способ, i Устройство содержит источник 1 эталонного тока, нагрузкой которого является цепь, образованная токосъемником 2, шпинделем 3, обрабатьшаемой реталью 4 и режуш 1м инструментом в вйде резца 5. Информационные входы измерителя 6 электрического сопро- тивления контакта инструмент - деталь и блока 7 выборки - хранения :подключены к резцу 5 в непосредственной близости от его вершины и через измерительный токосъемник 8 к обрабатываемой детали 4, Выход генератора 9 прямоугольных импульсов подключен к управляющим входам источни- ;ка 1 эталонного тока, измерителя 6 электрического сопротивления контак- :та инструмент - деталь и блока 7 выборки - хранения. Выход измерителя 6 соединен с информационным входом блока 10 определения среднего значения электрического сопротивления контакта инструмент - деталь за один оборот шпинделя, улравляюпщй вход которого соединен с выходом датчика 11 угла по ворота шпинделя, а выход - с информационным входом блока 12 вычислителя. Управляющий вход блока 12 вычислителя соединен с выходом устройства 13 щЛэ- граммного управления. Выход блока 7 выборки - хранения соединен с первым входом блока 14 сравнения, второй вход соединен с вьрсодом датчика 15 термо-ЭДС резания. Выход блока f4 сравнения подключен к входу регуля- тора 16, выход которого подключен к входу привода 17 шпинделя. Выход привода 17 шпинделя соединен со шпинде

д j 0 5 о 0 5

0

51 2

лем 3 станка и входом датчика 17 угла поворота шпинделя.

Способ реализуется следующим образом.

В процессе резания регистрируют сопротивление контакта и по измене нию его величины судят об износе инструмента. Износ инструмента определяют по величине отношения сопротивлений, возникающих при уменьшенной и нормальной подачах за один оборот детали. В процессе резания источник 1 эталонного тока, управляемый генератором 9 прямоугольных импульсов,формирует прямоугольные импульсы тока постоянной частоты и эталонной амплитуды. Напряжение на контакте инструмент - деталь также имеет форму прямоугольных импульсов, причем амплитуда их равна по величине термо-ЭДС резания Б при нулевом токе источника 1 эталонного тока. В измерителе 6 электрического сопротивления контакта инструмент - деталь происходит перио- лическое запоминание напряжения на контакте при токе источника 1 эталонного тока равном О и при токе эталонной амплитуды.

Таким образом, на выходе измерителя 6 формируется напряжение пропорционально сопротивлению контакта. Напряжение с контакта инструмент - деталь так же поступает в блок 7 выборки - хранение, управляемьй так же генератором 9, В результате при токе источника 1 эталонного тока, равном О, блок 7 находится в режиме выборки и на его выходе формируется сигнал, равный термо-ЭДС резания Е, При токе источника 1 эталонного тока, равном I,, блок 7 переключается в режим хране-- ния и на его выходе формируется сигнал, равный термо-ЭДС резания перед переключением источника 1 эталонного тока из состояния I О в состояние

1 19-:

при достаточно большой частоте

генератора 9, минимальное значение которой должно на порядок превышать максимально возможную частоту изменения глубины резания, на выходе измерителя 6 формируется сигнал, пропорциональный текущему значению электрического сопротивления R контакт инструмент - деталь, а на выходе блока 7 выборки - хранения сигнал, равный текущему значению термо-ЭДС резания Е,

.314

В блоке 14 происходит сравнение тв текущего и заданного значений термо- ЭДС резания соответственно с выхода блока 7 и задатчика 15. Сигнал опгаб- ки с выхода блока 14 подается в регулятор 16, формирующий сигнал на привод 17 шпинделя, чтобы термо-ЭДС была постоянной. Управление блоком 10 производится датчиком 11 утла поворота шпинделя. Периодически . устройство 13 формирует сигналы для измерения износа. По этим сигналам в блоке 12 производится запоминание и формируется сигнал на изменение подачи.

15151

Форм /У л а

изобретения

Способ измерения износа режущего инструмента, заключающийся в том, что в процессе резания регистрируют электрическое сопротивление контакта инструмент - обрабатьшаемая деталь и по изменению его величины судят об износе инструмента, о т л и - чающийс Я тем, что, с целью повьш1ения точности измерелия, поддерживают постоянной температуру в зоне резания путем изменения параметров режима резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля износа режущей кромки инструмента | 1986 |

|

SU1371786A1 |

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для управления металлорежущими станками | 1986 |

|

SU1364438A1 |

| Устройство для измерения мощности резания | 1985 |

|

SU1282967A1 |

| Способ контроля износа режущей кромки инструмента в процессе резания | 1977 |

|

SU753547A1 |

| Способ оптимизации процесса резания при работе двумя резцами | 1986 |

|

SU1419815A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Контрольно-проверочный комплекс | 2020 |

|

RU2755331C1 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

Изобретение относится к обработке металлов резанием и может быть использовано для определения износа инструмента по задней поверхности в процессе резания. Цель изобретения повышение точности измерения путем создания постоянной температуры резания независимо от вида обработки (черновая, чистовая, несимметричная и т.п.). В процессе резания регистрируют электрическое сопротивление контакта инструмент - деталь-.. Дополнительно периодически кратковременно уменьшают оборотную подачу инструмента, измеряют температуру в , зоне резания и поддерживают ее постоянной путем изменения скорости резания, а износ инструмента определяют по величине отношения средних за один оборот шпинделя значений электрических сопротивлений контакта инструмент - деталь при рабочей и уменьшенной подачах. 3 ил. а «

Q.1

/./ }.г и Rg/R

иг.2

| Устройство для сбора информации от дискретных датчиков | 1984 |

|

SU1259272A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-07—Публикация

1986-06-26—Подача