Изобретение относится к металлообработке.

Цель изобретения - повышение точности измерения за счет упрощения автоматизированного получения полного про странственного перемещения режущей пластины.

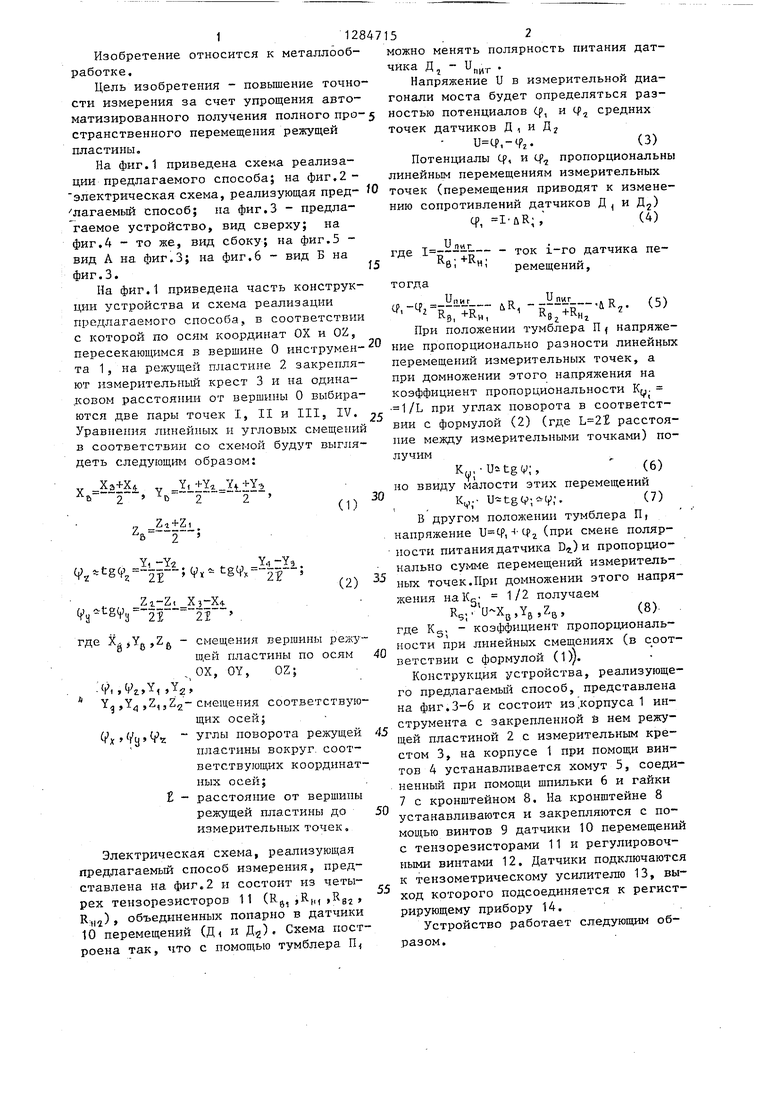

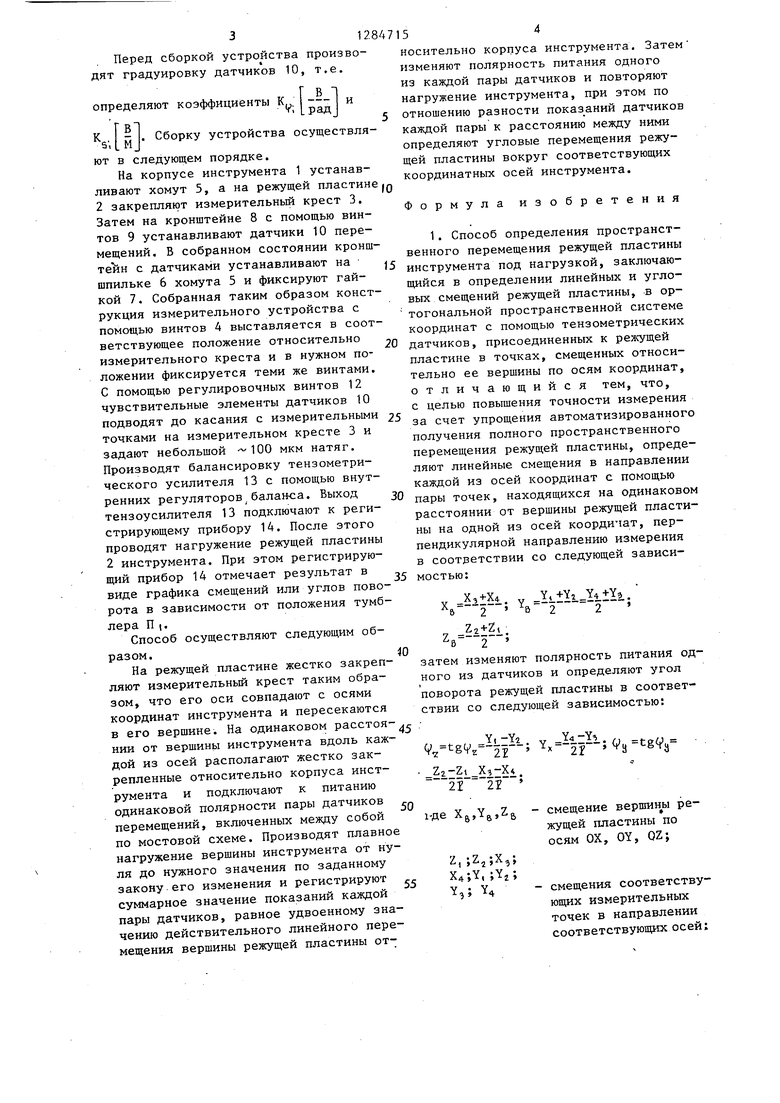

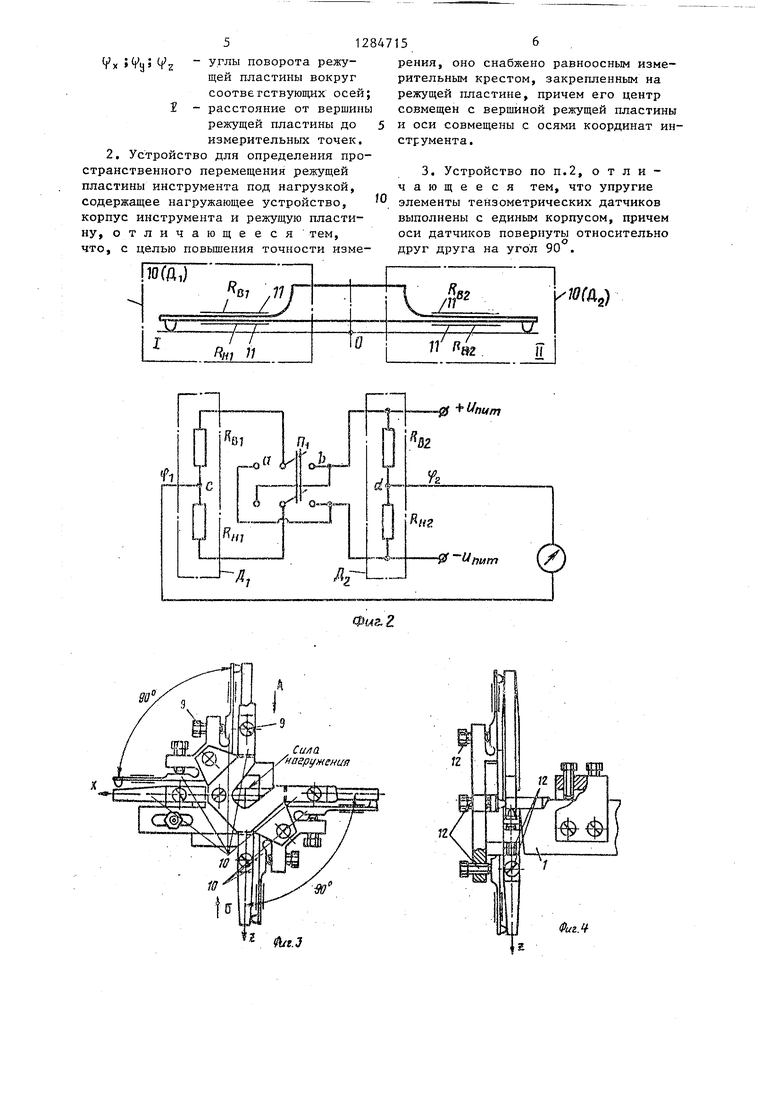

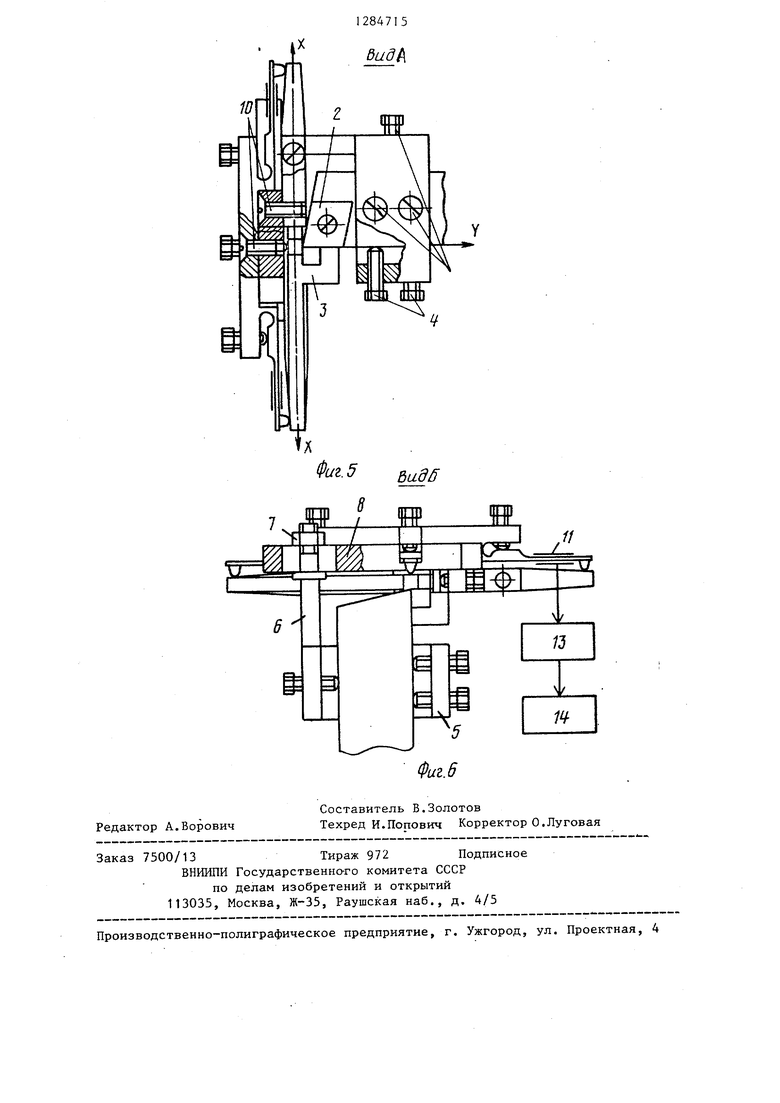

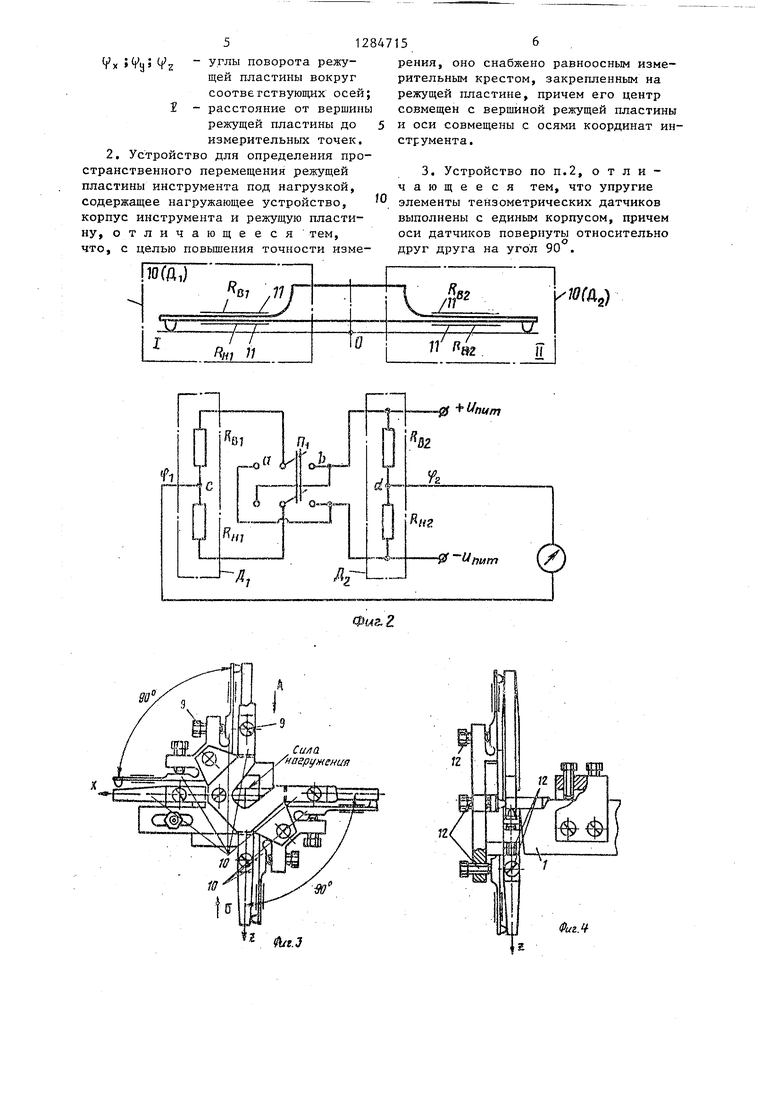

На фиг.1 приведена схема реализации предлагаемого способа; на фиг.2- электрическая схема, реализующая пред- лагаемый способ; на фиг.З - предлагаемое устройство, вид сверху; на фиг,4 - то же, вид сбоку; на фиг.5 - вид А на фиг,3; на фиг,6 - вид Б на фиг.З.

На фиг.1 приведена часть конструкции устройства и схема реализации предлагаемого способа, в соответствии

а.,

При положении тумблера П напряжес которой по осям координат ОХ и OZ,

пересекающимся в вершине О инструмен- ние пропорционально разности линейных

та 1, на режущей пластине 2 закрепля-перемещений измерительных точек, а

ют измерительный крест 3 и на одина-при домножении этого напряжения на

„ковом расстоянии от вершины О выбира-коэффициент пропорциональности Ку.

ются две пары точек I, II и III, IV. Р углах поворота в соответст- Уравнеиия линейных и угловых смещений в соответствии со cxet-юй будут выглядеть следующим образом:

ВИИ с формулой (2) (где расстояние между измерительными точками) получим

K(, Uitgv;, (6) но ввиду малости этих перемещений

Хэ+Х „ Y,

(1)

5

Zi+Z,

(,tg(,

(

Zi-Z(

де XgjYgjZ - смещения вершины релсуш,ей пластины по осям 40 , ОХ, OY, OZ;

;v,,v,Y, ,Y2;

Y,Y,Z,,Z2- смещения соответствующих осей;

Vx Vu Vis углы поворота режущей 45 пластины вокруг, соответствующих координатных осей; t - расстояние от вершины

режущей пластины до 50 измерительных точек.

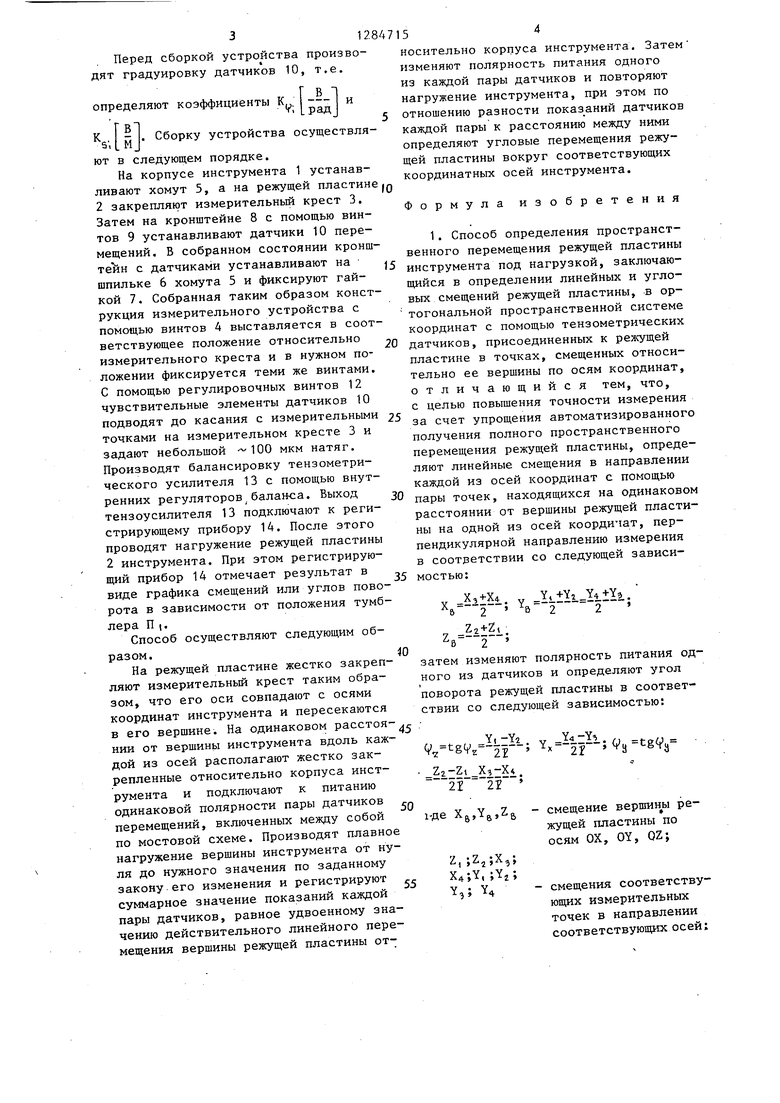

Электрическая схема, реализующая предлагаемый способ измерения, представлена на фиг.2 и состоит Р13 четырех тензорезисторов 11 (Rg, ,R,,, ,Rgj , Rina) объединенных попарно в датчики 10 перемещений (Дн и Д). Схема построена так, что с помощью тумблера П

можно менять полярность питания датчика Д, - и„., .

Напряжение U в измерительной диагонали моста будет определяться разностью потенциалов Cf, и средних точек датчиков Д , и Дг

),-1рг.(3)

Потенциалы tf, и cf пропорциональны линейным перемещениям измерительных точек (перемещения приводят к изменению сопротивлений датчиков Д и Д2) Cf, 1 ДК;;(4)

где ----- - ток i-ro датчика пеКп ,

ремещении, тогда

а.,

При положении тумблера П напряже Мл. , R

.H-RH/ (5)

ние пропорционально разности линейных

Р углах поворота в соответст-

0

5

0

5

0

5

ВИИ с формулой (2) (где расстояние между измерительными точками) получим

K(, Uitgv;, (6) но ввиду малости этих перемещений

К,.- .,v,4 (7) В другом положении тумблера П напряжение , (при смене полярности питания датчика D.) и пропорционально сумме перемещений измерительных точек.При домножении этого напряжения наКс 1/2 получаем

R5;.VX3,YB,Z;j,(8).

где Kg, - коэффициент пропорциональности при линейных смещениях (в ветствии с формулой (1)).

Конструкция устройства, реализующего предлагаемьш способ, представлена на фиг.3-6 и состоит издсорпуса 1 инструмента с закрепленной s нем режущей пластиной 2 с измерительным крестом 3, на корпусе 1 при помощи винтов 4 устанавливается хомут 5, соединенный при помощи шп11льки 6 и гайки 7 с кронштейном 8. На кронштейне 8 устанавливаются и закрепляются с помощью винтов 9 датчики 10 перемещений с тензорезисторами 11 и регулировочными винтами 12. Датчики подключаются к тензометрическому усилителю 13, выход которого подсоединяется к регистрирующему прибору 14.

Устройство работает следующим образом.

312.847

Перед сборкой устройства производят градуировку датчиков 10, т.е.

определяют коэффициенты

К

ь 1 М Jvt-4

рад

Сборку устройства осуществля

ют в следующем порядке.

На корпусе инструмента 1 устанавливают хомут 5, а на режущей пластине 2 закрепляют измерительный крест 3. Затем на кронштейне 8 с помощью винтов 9 устанавливают датчики 10 перемещений. В собранном состоянии кронштейн с датчиками устанавливают на шпильке 6 хомута 5 и фиксируют гайкой 7. Собранная таким образом конструкция измерительного устройства с помощью винтов 4 выставляется в соответствующее положение относительно измерительного креста и в нужном положении фиксируется теми же винтами. С помощью регулировочных винтов 12 чувствительные элементы датчиков 10 подводят до касания с измерительными точками на измерительном кресте 3 и задают небольшой мкм натяг. Производят балансировку тензометри- ческого усилителя 13 с помощью внутренних регуляторов.баланса. Выход тензоусилителя 13 подключают к регистрирующему прибору 14, После этого проводят нагружение режущей пластины 2 инструмента. При этом регистрирующий прибор 14 отмечает результат в виде графика смещений или углов поворота в зависимости от положения тумблера П (.

Способ осуществляют следующим образом.

На режущей пластине жестко закрепляют измерительньш крест таким образом, что его оси совпадают с осями координат инструмента и пересекаются в его вершине. На одинаковом расстояНИИ от вершины инструмента вдоль каждой из осей располагают жестко закрепленные относительно корпуса инструмента и подключают к питанию одинаковой полярности пары датчиков перемещений, включенных между собой по мостовой схеме. Производят плавное нагружение вершины инструмента от нуля до нужного значения по заданному закону его изменения и регистрируют суммарное значение показаний каждой пары датчиков, равное удвоенному значению действительного линейного перемещения вершины режущей пластины от

5

,, 5 о

Q

5

154

носительно корпуса инструмента. Затем изменяют полярность питания одного из каждой пары датчиков и повторяют нагружение инструмента, при этом по отношению разности показаний датчиков каждой пары к расстоянию между ними определяют угловые перемещения режущей пластины вокруг соответствующих координатных осей инструмента.

Формула изобретения

1. Способ определения пространственного перемещения режущей пластины инструмента под нагрузкой, заключающийся в определении линейных и угловых смещений режущей пластины, в ортогональной пространственной системе координат с помощью тензометрических датчиков, присоединенных к режущей пластине в точках, смещенных относительно ее вершины по осям координат, отличающийся тем, что, с целью повышения точности измерения за счет упрощения автоматизированного получения полного пространственного перемещения режущей пластины, определяют линейные смещения в направлении каждой из осей координат с помощью пары точек, находящихся на одинаковом расстоянии от вершины режущей пластины на одной из осей коордичат, перпендикулярной направлению измерения в соответствии со следующей зависимостью:

Х,+Х4. . & 2 в 2 2

7 . 2

затем изменяют полярность питания одного из датчиков и определяют угол поворота режущей пластины в соответствии со следующей зависимостью:

, Y,..(tg(y

5llZL 5ilX. 21

е Xg,Yg,Zg - смещение вершины режущей пластины по осям ОХ, OY, QZ;

7 -7 Y

1 а

X. V V 4 ( 1-2

Y,; 4 - смещения соответствующих измерительных точек в направлении соответствующих осей;

Vx;Va;Vz

углы поворота режущей пластины вокруг соотвегствующих осей; 1 - расстояние от вершины режущей пластины до измерительных точек, 2, Устройство для определения пространственного перемещения режущей пластины инструмента под нагрузкой, содержащее нагружающее устройство, корпус инструмента и режущую пластину, отличающееся тем, что, с целью повьшения точности изме7156

рения, оно снабжено равноосным измерительным крестом, закрепленньм на режущей пластине, причем его центр совмещен с вершиной режущей пластины и оси совмещены с осями координат инструмента.

3, Устройство по п.2, отличающееся тем, что упругие элементы тензометрических датчиков выполнены с единым корпусом, причем оси датчиков повернуты относительно друг друга на угол 90 .

)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2009 |

|

RU2477453C1 |

| Автоколлимационное устройство для бесконтактного измерения профиля полированных поверхностей | 1986 |

|

SU1394035A1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| Способ гибки изделий переменной кривизны и устройство для его осуществления | 1985 |

|

SU1355318A1 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО КОНТРОЛЯ УГЛОВ ЗАТОЧКИ И КООРДИНАТ ВЕРШИНЫ ИНСТРУМЕНТА НА СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2009 |

|

RU2399461C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ФОРМ ДЛЯ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ И ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ ПЕЧАТНАЯ ФОРМА | 2003 |

|

RU2348533C2 |

| Станок для обточки бандажей колёсных пар тягового подвижного состава | 2018 |

|

RU2684660C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РЫБНОГО ФИЛЕ | 2015 |

|

RU2599622C1 |

| ОПТИКО-ЭЛЕКТРОННЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПЕРЕМЕЩЕНИЙ ОБЪЕКТОВ ОТНОСИТЕЛЬНО ДРУГ ДРУГА | 2002 |

|

RU2244904C2 |

| Оптико-электронное автоколлимационное устройство для измерения профиля полированных поверхностей | 1989 |

|

SU1686305A1 |

Изобретение относится к области металлообработки. Цель изобретения повышение точности измерения за счет упрощения автоматизированного получения полного пространственного перемещения режущей пластины. Способ заключается в определении линейных и угловых перемещений режущей пластины с помощью пар точек, расположенных на одинаковом расстоянии от вершины. Устройство для реализации способа содержит измерительный крест 3 закрепленный на вершине режущего инструмента, причем упругие элементы,тецзомет- рических датчиков выполнены с единым корпусом, а их оси развернуты относительно друг друга на 90 . 2 с.п. и 1 з.п. ф-лы, 6 ил. (Л Сила Hozpy- жетля Ш tC 00 4 сл

+

Фиг. г

W

f.J

ФигМ

Редактор А.Ворович

Составитель В.ЗОЛОТОЕ

Техред И.Попович Корректор 0.Луговая

Заказ 7500/13Тираж 972 Подписное

ВНИИПИ Государственно-го комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-33, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Матвейкин В.В | |||

| Исследование конструкций и рациоцальных условий ис- пЬльзования сборного режущего инструмента | |||

| Диссертация на соискание ученой степени кандидата технических наук МУДН, 1980, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1987-01-23—Публикация

1985-07-08—Подача