Область техники, к которой относится изобретение

Настоящее изобретение относится к резьбоизмерительному методу, который, в частности, применяется к трубам с резьбой, используемым в углеводородной промышленности, а также другим объектам с резьбой.

Уровень техники

Во время процесса нарезания резьбы, например, на винтах, болтах или трубах с резьбой, необходимо следить за тем, чтобы геометрические размеры изделия соответствовали допускам, установленным для определенного продукта. Кроме того, информация о характере отклонений от допусков может помочь производителю избежать брака в будущем.

Основная проблема проведения измерений, касающаяся качества результатов, заключается в точности и сходимости результатов измерений. Ранее предпринимались попытки по улучшению точности и сходимости измерений, а также разработке системы измерений формы резьбы комплексных механических объектов, например резьбы для труб, использующихся в нефтяной промышленности. В данной конкретной области техники необходимо проводить измерения нескольких параметров: скоса ниппеля или муфты, шага резьбы, высоты профиля резьбы, диаметра ниппеля или муфты, овальности трубы, захода и сбега резьбы.

Документ US 5712706 раскрывает сущность бесконтактного лазерного датчика, управляемого механической системой контроля точности, которая после проведения сканирования профиля трубы выдает ряд компьютерных изображений резьбы. На основе компьютерных изображений получают количественные данные о параметрах резьбы: шаге резьбы, шаге винта, радиусе впадины, угле наклона, гладкости поверхности, винтовой линии и диаметре шага. Данный документ имеет тот недостаток, что он не раскрывает важной проблемы - наличия отклонений в параметрах изделия, и потому требует абсолютной точности действий при ориентации измеряемой детали по системе координат. Для того чтобы достичь точной ориентации, необходимо установить изделие на резьбонарезном станке. Процесс измерения с помощью резьбонарезного станка имеет несколько недостатков: процесс нарезания резьбы протекает гораздо дольше в связи с тем, что производственный процесс и процедура контроля проводятся неодновременно, при таком измерении хрупкие оптические приборы и точные механические компоненты должны быть помещены в жесткие условия, в которых присутствует смазочно-охлаждающая жидкость и механические колебания. Механические движения, сопровождающие процесс измерения, также требуют выверки. Ориентация извлеченного из станка изделия вручную требует дополнительных усилий, следовательно, система, описанная в данном документе, позволяет проводить измерения только относительных и локальных величин, т.е. высоты профиля резьбы путем сравнения соприкасающихся вершин и впадин профиля резьбы, при этом возникают ошибки и ориентация может быть неточной. Указанный способ также не включает в себя измерение таких параметров резьбы, как скос, заход и сбег, неполный профиль, длина полной резьбы, или специфических технологических параметров, таких как скос профиля резьбы, линейность шага резьбы, разложение по формам овальности Фурье, разориентация опоры станка, острота крюка и угла и др.

Таким образом, для достижения повторяемых, удовлетворительных и достаточно точных измерений необходимо решить проблему разориентации между измерительным прибором и резьбовой деталью.

Раскрытие изобретения

Задачей настоящего изобретения является описание способа измерения, использование которого позволяет избежать вышеуказанных недостатков и ограничений.

Основной целью настоящего изобретения является описание метода точного, автоматизированного, бесконтактного контроля объектов с резьбой, в частности элементов нефтяных труб, особенно ниппелей и муфт.

Описанные выше цели, а также другие задачи, которые будут раскрыты в ходе последующего описания, достигаются с помощью метода измерения параметров резьбы, в частности, изделий с резьбой, в котором используется измерительный прибор, содержащий, как минимум, один оптический датчик, выполненный с возможностью считывания формы резьбового объекта, который имеет носовую часть и определяет первую пространственную систему координат, содержащую первые координатные оси, измерительный прибор определяет вторую пространственную систему координат, содержащую вторые координатные оси; компьютерные средства для хранения предварительно установленного алгоритма расчета первой матрицы, описывающей квадратичную форму, отображающую резьбовый объект во второй пространственной системе координат, тем самым обозначая соотношение между первой и второй пространственными системами координат.

Способ включает в себя следующие этапы:

а) предварительное определение по меньшей мере одной траектории по меньшей мере одного оптического датчика на резьбовом объекте вдоль точек измерения, выбранных таким образом, чтобы матрица, рассчитанная по этим значениям, имела максимальный ранг,

б) осуществление по меньшей мере одним оптическим датчиком первой операции сканирования вдоль указанной по меньшей мере одной траектории и считывание данных с предварительно определенных точек измерения,

в) ввод этих данных в предварительно установленный алгоритм и расчет матрицы преобразования систем координат из первой пространственной системы координат во вторую пространственную систему координат для определения относительного положения резьбового объекта во второй пространственной системе координат,

г) применение матрицы преобразования систем координат для конвертирования всех полученных от второй пространственной системы координат данных в первую пространственную систему координат.

В данном описании приводится ссылка на траекторию, как на путь через пространство, который проходит датчик, описывающий последовательность значений позиций на поверхности относительно датчика.

Способ по изобретению имеет несколько преимуществ:

- позволяет получить количественные данные о параметрах резьбы, например скосе, диаметре и овальности уплотнения, заходе и сбеге резьбы, шаге вдоль множества образующих трубы и высоте ступени,

- позволяет проводить абсолютные измерения нескольких параметров резьбы и трубы, независимо от отсутствия соосности между резьбовой трубой и средствами измерения,

- позволяет избежать нежелательного контакта между измеряемым объектом и средствами измерения благодаря применению бесконтактных датчиков, таких как лазерные датчики или другие оптические измерительные приборы,

- позволяет расположить измеряемый объект точно в пространстве благодаря сканированию и выполнению определенных установок независимо от его положения и ориентированности по отношению к измерительному прибору.

Для того чтобы реализовать способ в соответствии со вторым аспектом изобретения, используется измерительный прибор, содержащий:

- по меньшей мере один управляемый компьютером бесконтактный лазерный датчик, установленный на прецизионную механическую подвижную систему,

- управляемую компьютером прецизионную механическую подвижную систему, выполненную с возможностью направления указанного по меньшей мере одного датчика при проведении операций в соответствии с различными диаграммами сканирования,

- средство синхронизации выходных сигналов от по меньшей мере одного датчика с пространственными положениями механической системы,

- компьютер для управления по меньшей мере одним датчиком во время проведения операций сканирования, для получения компьютерных изображений формы резьбы сканируемого объекта, для хранения полученных изображений, для анализа компьютерных изображений с получением количественных данных о параметрах резьбы, таких как скос, диаметр и овальность уплотнения, заход и сбег резьбы, диаметр и овальность резьбы, шаг резьбы вдоль совокупности образующих трубы и высота ступени.

Краткое описание чертежей

Настоящее изобретение далее описывается в соответствии с предпочтительным вариантом воплощения изобретения, которое представлено в совокупности с прилагающимися чертежами, где:

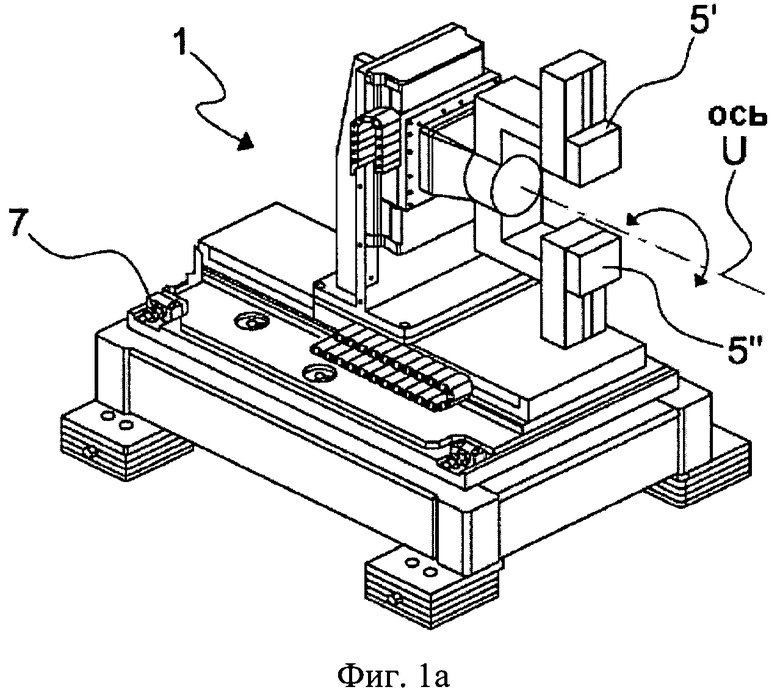

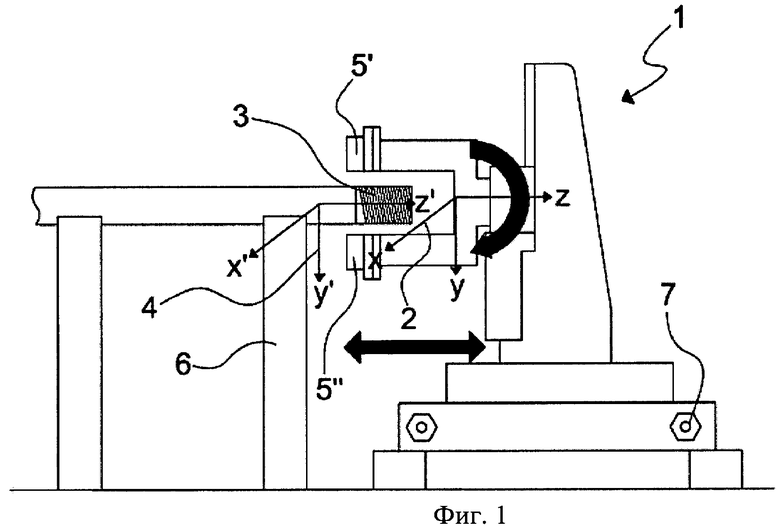

на Фиг.1 представлено схематическое аксонометрическое изображение измерительного прибора, применяющегося при реализации способа в соответствии с настоящим изобретением.

На Фиг.1а показан вид в перспективе измерительного прибора в соответствии с настоящим изобретением.

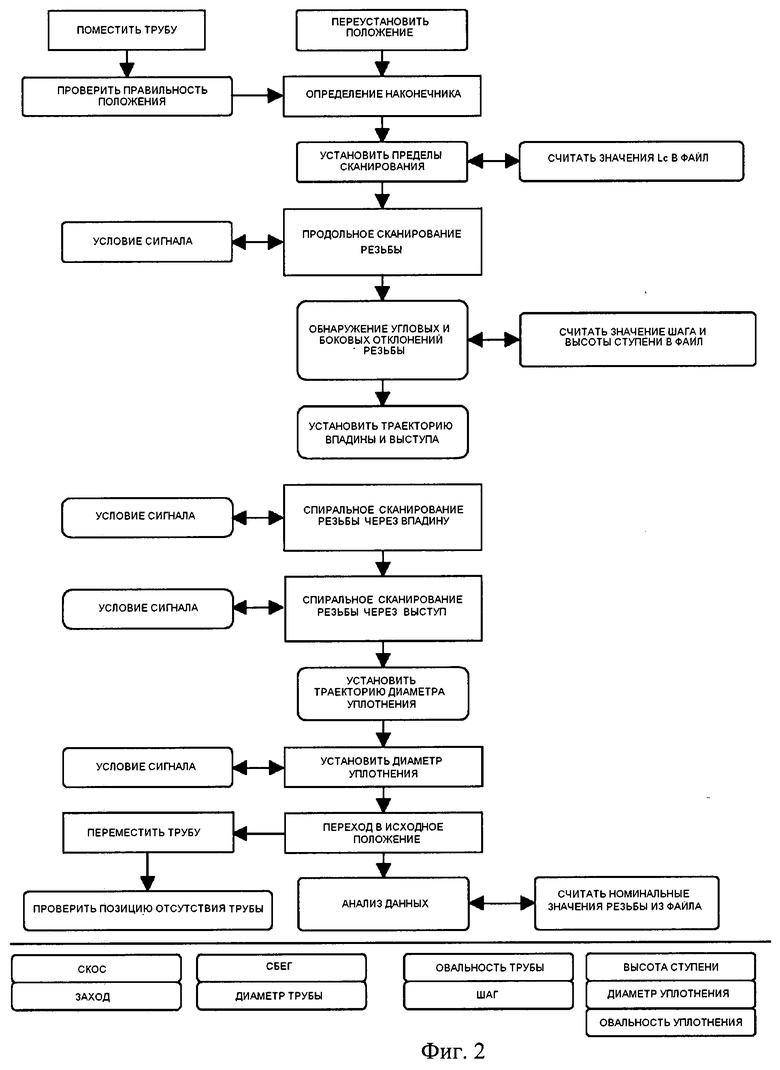

На Фиг.2 представлена блок-схема этапов способа измерения по изобретению.

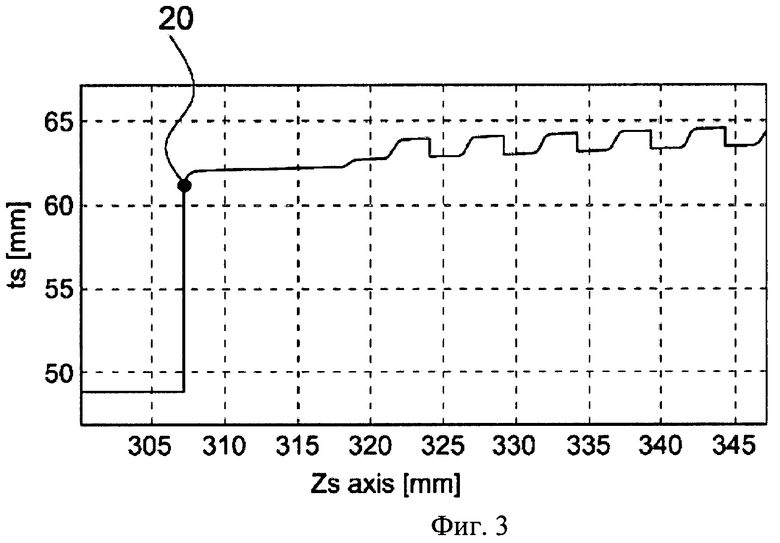

На Фиг.3 представлена диаграмма результатов этапа процедуры получения данных,

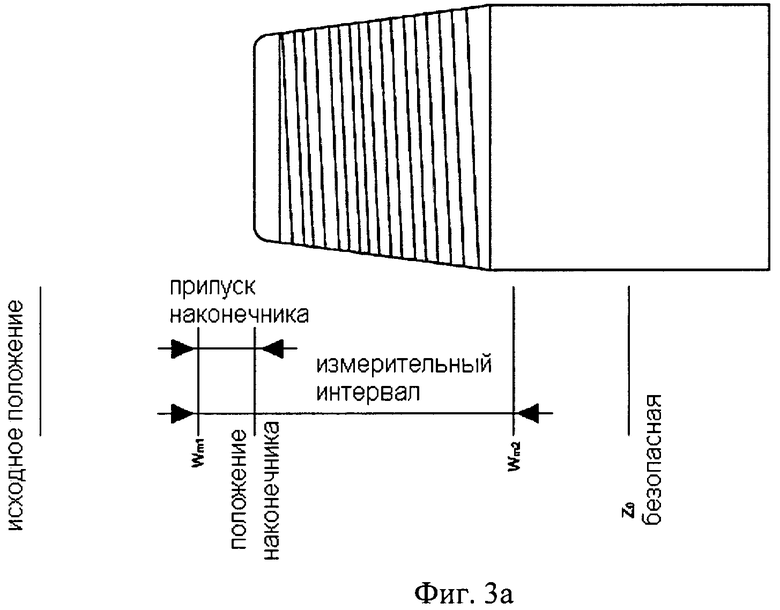

На Фиг.3а показан элемент резьбового объекта, на котором осуществляют измерительный способ по изобретению.

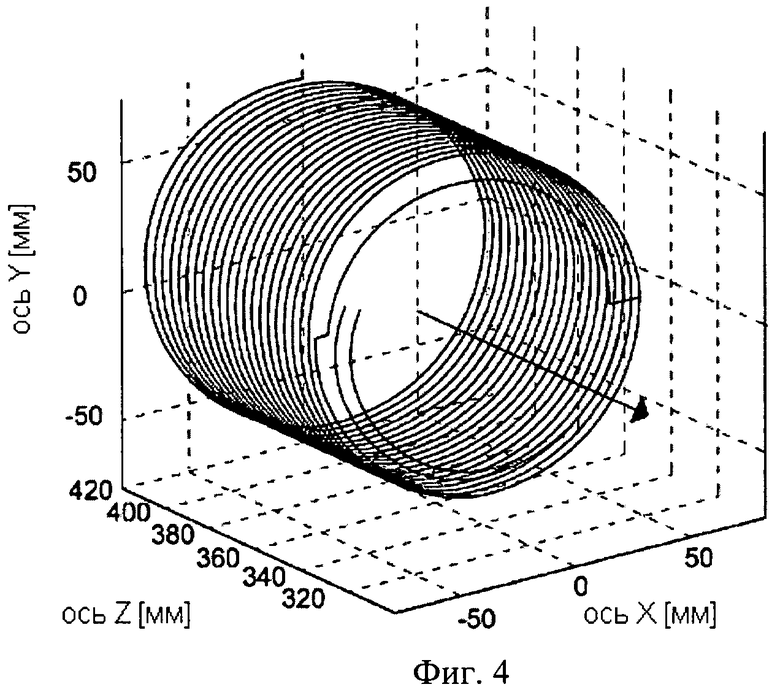

На Фиг.4 показана графическая схема следующего этапа процедуры получения данных.

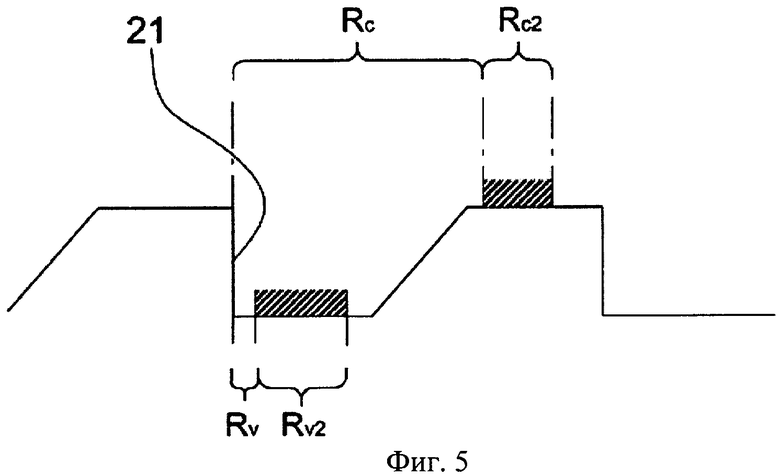

На Фиг.5 показана схема продольного разреза измеряемой резьбы.

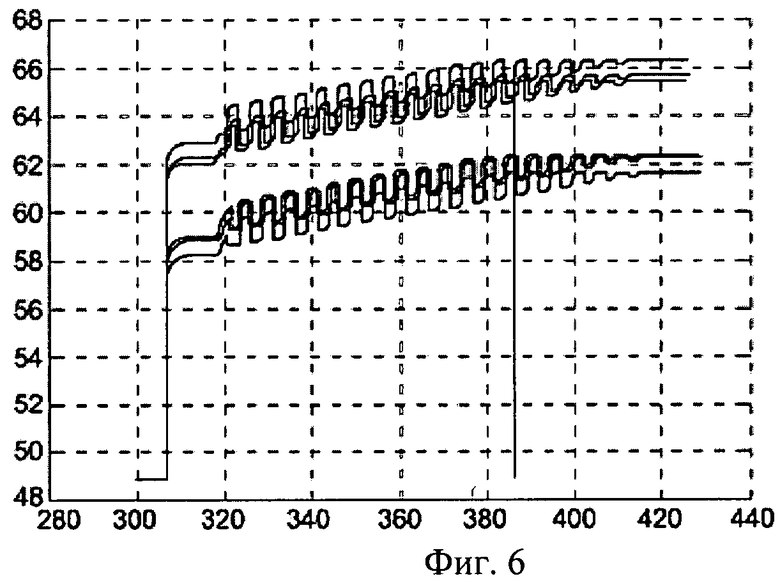

На Фиг.6 показана графическая схема следующих этапов процедуры получения данных.

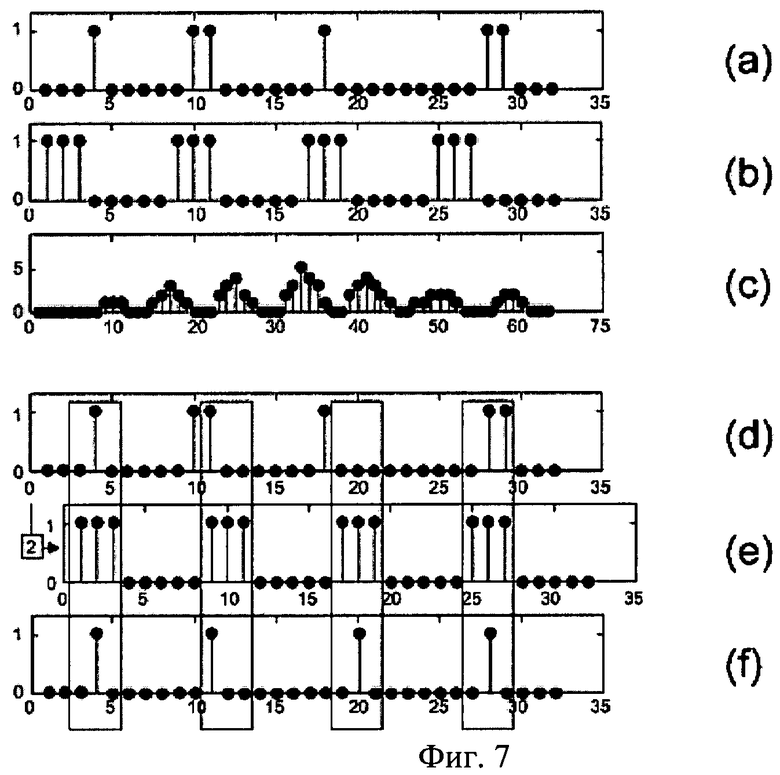

На Фиг.7 показаны графические схемы предположительного расположения нагрузочных боковых сторон.

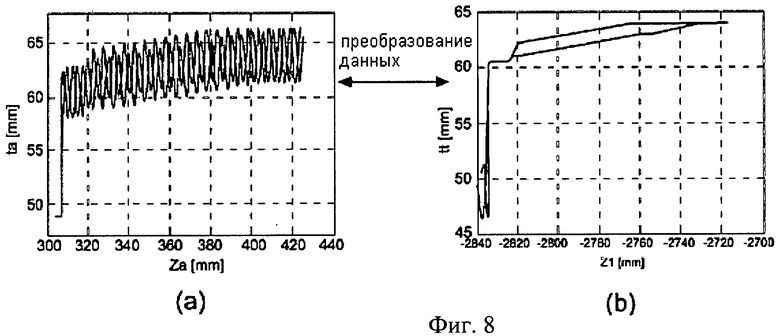

На Фиг.8 показаны графические схемы результатов спиральных сканирований.

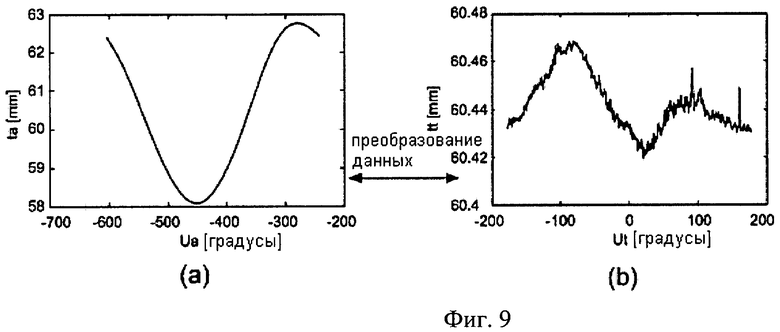

На Фиг.9 показаны графические схемы результатов сканирования уплотнений.

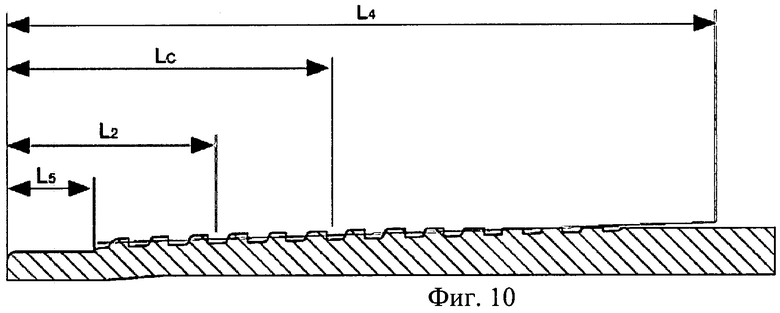

На Фиг.10 показана схема резьбы, на которой используется способ по изобретению.

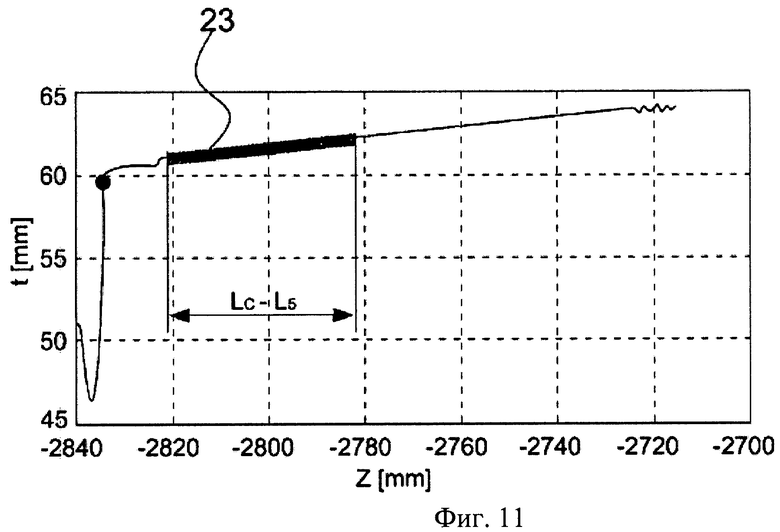

На Фиг.11 показаны диаграмма результатов сканирования впадины резьбы.

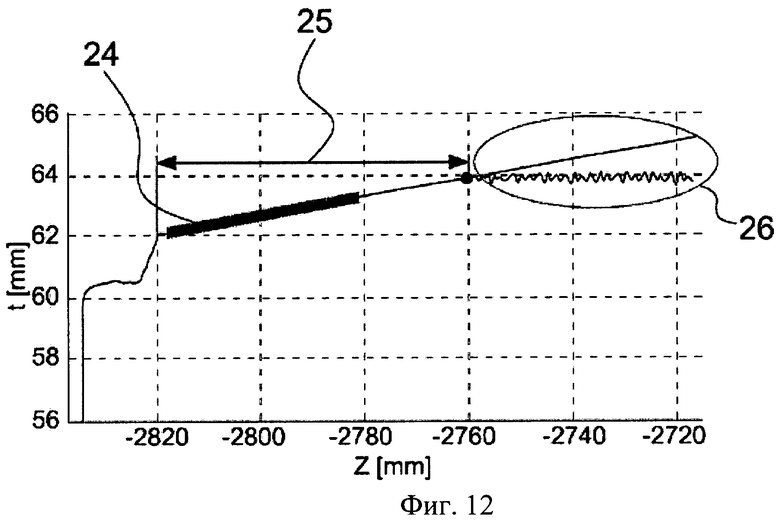

На Фиг.12 показаны диаграммы результатов сканирования вершины резьбы.

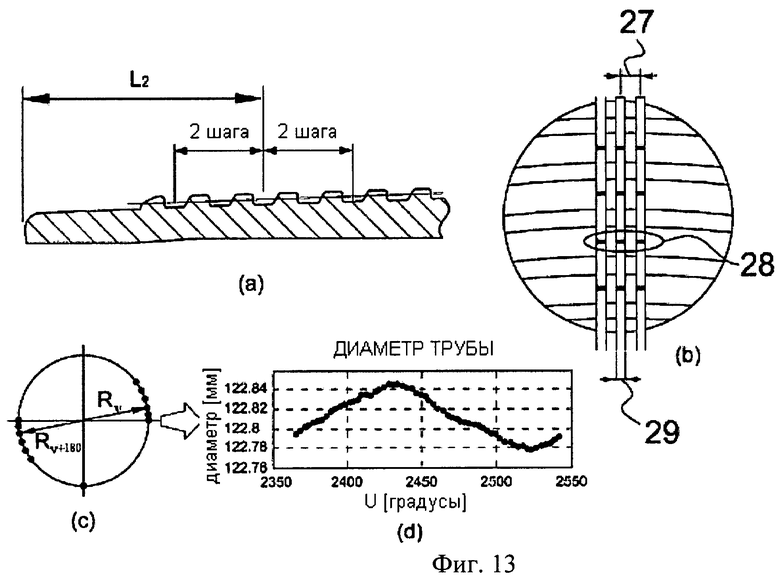

На Фиг.13 показаны схемы резьбы, на которой используется способ по изобретению.

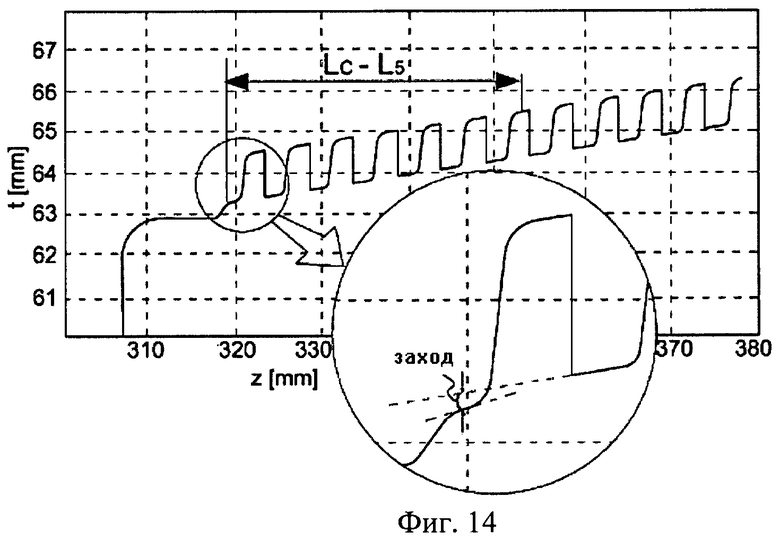

На Фиг.14 показаны диаграммы результатов сканирования заходов резьбы.

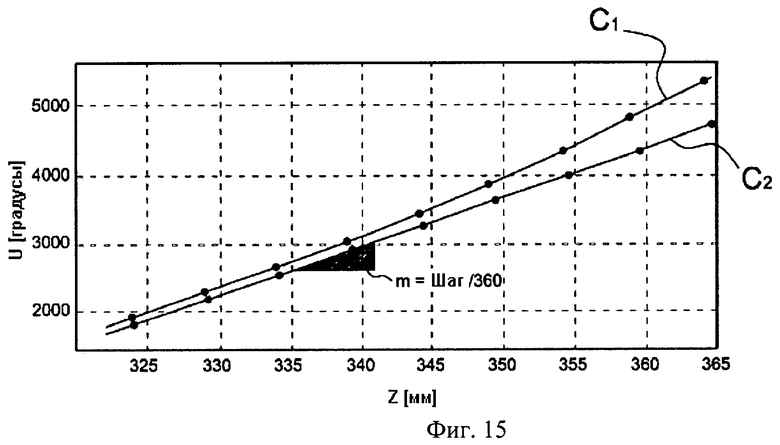

На Фиг.15 показаны диаграммы результатов измерительного способа по изобретению.

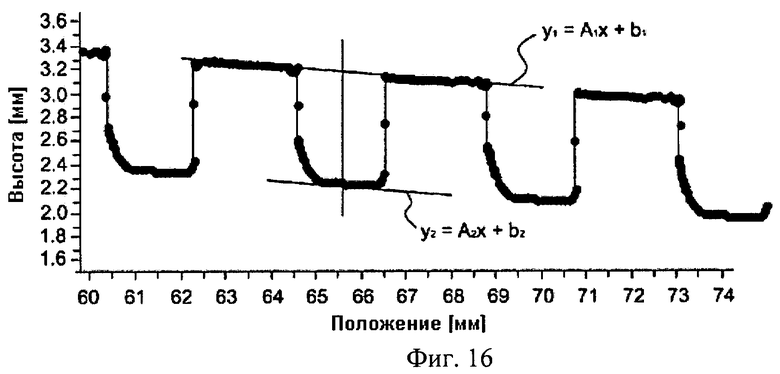

На Фиг.16 показан расчет на резьбе, использующий линейную аппроксимацию вершин и впадин.

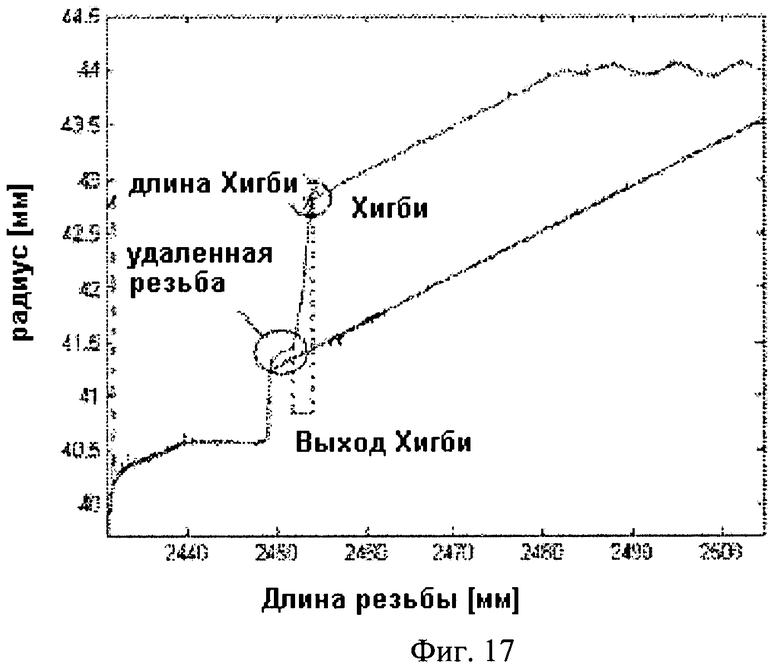

На Фиг.17 показана графическая схема результатов другого сканирования резьбы.

Осуществление изобретения

На Фиг.1 и 1а показана схема автоматической оптической системы контроля резьбы, основанной на лазерных датчиках смещения и именуемой далее «измерительный» прибор 1, который имеет свою собственную прямоугольную систему 2 координат, определенную осями прямоугольных координат X,Y,Z. Измеряемая резьбовая часть ниппеля 3 показана на левой части чертежа. Данный ниппель имеет свою собственную прямоугольную систему 4 координат, определенную осями прямоугольных координат X',Y',Z'. На Фиг.1 ниппель расположен на расстоянии от измерительного прибора в исходном положении на станине 6.

В представленном далее описании изобретения для упрощения приводятся ссылки на ниппель нефтепровода или газопровода, однако должно быть понятно, что изобретение может быть применено и к другим аналогичным объектам, например винтам. При исходной установке прибора ниппель 3 монтируют на измерительном приборе 1 для проведения измерений, соответствующие системы координат ниппеля и измерительного прибора 1 располагают настолько близко друг к другу, насколько технически возможно, используя горизонтальные и вертикальные угловые и боковые перемещения, допускаемые прибором (см. Фиг.1). Однако несмотря на все возможные усилия полное совмещение двух систем координат невозможно, вследствие чего могут присутствовать небольшие смещения относительно измерительного прибора, как в угловом, так и боковом положениях системы координат 2 трубы. Более того, при установке другого ниппеля 3 его угловые и боковые положения будут отличаться от положений предыдущего ниппеля ввиду ошибки размещения и геометрических различий (например, зацепа) между деталями. По этим причинам в рабочих условиях разориентация ниппелей или, в более общем смысле, резьбовых частей труб по отношению к измерительному прибору всегда составляет величину порядка несколько миллиметров в линейном смещении и порядка градуса в угловом смещении. Чтобы значение разориентации было меньше, необходимо проводить выверку положения каждого ниппеля, однако это невозможно выполнить в реальных условиях. Изобретение позволяет устранить этот недостаток путем использования прибора, не требующего каких-либо боковых или вертикальных настроек головок винтов 7, показанных на Фиг.1 и 1а, после первичной установки.

Измерительный прибор 1 содержит два лазерных датчика 5' и 5'' смещения, установленных на поперечной детали, вырезанной из цельного куска алюминия в целях минимизации механических операций. Данная деталь или головка установлена на угловой опоре, способной вращаться округ оси U и расположенной в передней части измерительного прибора вместе с лазерными датчиками 5' и 5''. Каждый датчик 5' и 5'' установлен на опоре X, которая может перемещаться в радиальном направлении (по оси X) при помощи линейных роторных двигателей. Угловое и линейное перемещения данных опор параллельны оси Y, перпендикулярны оси X, ориентируют опору вдоль одной линии. Оба лазерных датчика 5' и 5'' могут быть установлены при помощи бокового или углового перемещения для выравнивания центра лазерного излучения относительно центра вращения прибора.

Опора X может быть моторизована в целях осуществления автоматического изменения диаметра продукта для сохранения датчиков всегда в пределах заданного диапазона. Также имеется линейная опора (перемещающаяся вдоль оси Z), позволяющая перемещать головку параллельно оси Z прибора.

Линейная опора, выполненная с возможностью перемещения вдоль оси Z, установлена в основание с твердым дном, что способствует ровному перемещению по отношению к основанию при первичной установке прибора (см Фиг.1а). Четыре головки винтов, например по одной в каждом углу, позволяют осуществлять горизонтальное боковое и угловое перемещения на плоскости. Для фиксации всей конструкции во избежание смещений при первичной ориентации предусмотрены винты или аналогичные элементы. На каждой из четырех ножек расположена клинообразная колодка для регулировки высоты и углового выравнивания по плоскости.

Все указанные варианты регулировки обеспечивают простоту первичной установки прибора на заводе, позволяя осуществлять незначительные корректировки при выравнивании допусков, расположении конвейера и обеспечении наилучшего уровня пола.

Далее описан способ использования измерительного прибора для проведения измерений резьбовых объектов. После проведения первичной установки, описанной выше, типичные операции измерения включают в себя два основных этапа: сбор данных и анализ данных.

Мы начнем с описания процедуры сбора данных. Во время данной процедуры выходные сигналы лазерного датчика и данные о положениях сервоустройств сохраняются синхронным способом, обеспечиваемым применением сигналов аппаратного оборудования, способствующего образованию окон и счетчиков. Далее приводится описание используемых сигналов.

Представленная на Фиг.2 блок-схема иллюстрирует схему процедуры сбора данных, которая обуславливает весь процесс измерения после заводской сборки и первичной калибровки. Процедура начинается с проверки положения трубы, которая должна быть выровнена по отношению к измерительному прибору, затем измерительный прибор выполняет первое продольное сканирование вдоль резьбовой части трубы для выявления относительного положения наконечника (носовой части) трубы по отношению к оси координат измерительного прибора. После определения относительного положения наконечника все расстояния, полученные во время измерения, соотносятся с этой точкой. Если процесс измерения резьбовой трубы предусматривает только одну операцию сканирования, сбор данных проводится только в отношении точек траектории датчиков 5' и 5''. Данную операцию осуществляют, если собранные данные считают удовлетворяющими требованиям пользователя.

Если процедура измерения резьбового объекта предусматривает несколько операций сканирования вдоль нескольких траекторий на поверхности резьбовой части, то проводят сбор данных значений предварительно определенных точек вдоль этих траекторий. При выборе измеряемых точек, по которым проводится сбор данных, необходимо, чтобы матрица, определяющая квадратичную форму, имела максимальный ранг, когда введены значения, соответствующие данным точкам.

В предпочтительных вариантах воплощения способа по изобретению несколько продольных профилей (например, шесть) сканируют через равноразделенные угловые интервалы. Данные, полученные в результате сканирований, обрабатывают для удаления ложных пиков и перевода кодовых импульсов в физические единицы и затем используют для проведения расчета первой угловой разориентации резьбы по отношению к оси координат измерительного прибора и повторного определения положения наконечника путем вычисления среднего значения его положений при шести сканированиях.

Эти операции сканирования также используются для определения положений вершин и впадин резьбы и составления таблицы спиральной траектории путем интерполяции данной информации, в целях обеспечения успешного сканирования через центр вершин и впадин резьбы. Данные, получаемые посредством таких операций сканирования, также являются условными и применяются для более точного измерения отклонений в системе координат резьбы. После проведения этой операции, и после определения ориентации резьбы, в системе отсчета детали (X',Y',Z') строят таблицу уплотнения или уплотнений, траекторий сбега и захода, а затем эту таблицу переводят в координатную систему прибора и выполняют.

После окончания операций сканирования головку измерительного прибора устанавливают в исходное положение, после чего начинают анализ данных для получения всех параметров тестируемой резьбы.

Далее представлено более детальное описание вышеуказанной процедуры с разделением на этапы и указанием различных вариантов воплощения измерительного метода по изобретению для расчета и ряда специфических параметров резьбы.

Первый этап получения данных представляет собой определение наконечника, которое выполняется путем линейного сканирования вдоль оси Z между двумя расстояниями по линии сетки координат, где предположительно расположен наконечник. Следует понимать, что такое линейное сканирование может быть единственной операцией сканирования, предварительно определенным в измерительном методе, либо она также может быть первой в ряду операций сканирования. Поступающие от датчиков 5 сигналы затем анализируют на наличие или отсутствие недопустимых значений. Недопустимое значение, выходящее за пределы диапазона, состоит из недостоверной точки (т.е. точки за пределами физического диапазона значений датчика), посылаемой датчиком в случаях, когда объект находится вне измерительного диапазона датчика. Эти сигналы обрабатывают путем определения интервала времени при стробировании, например, пятидесяти информационных точек и проверки, что все образцы не являются недопустимыми. После этого интервал времени передвигают на один шаг вперед и снова проводят проверку посылаемых сигналов значений в данном интервале, пока все образцы в интервале не будут опознаны как значимые информационные точки после обработки. Первый образец такого блока определяется как наконечник ниппеля. Представленная на Фиг.3 диаграмма показывает результаты сканирования, выполненного при определении расположения наконечника. На диаграмме показаны недопустимые значения, находящиеся до сближения лазерных датчиков с наконечником трубы, точка 20 на оси Z указывает положение носовой части. После определения данной точки сканирование прекращают и приступают к следующему этапу сбора данных.

Точное определение положения наконечника может быть необязательным при измерении основных интересующих параметров резьбы, основанном на относительных измерениях расстояний, за исключением случаев, когда необходимо определить диаметры трубы и уплотнения. Эти параметры измеряют на точном расстоянии от положения наконечника, так как значения скоса резьбы могут меняться, если проводить измерения в другой точке.

После определения положения наконечника (в случаях, когда данное определение необходимо) проводят несколько продольных сканирований, например три (возможно проводить большее или меньшее количество сканирований) вдоль оси Z, одновременно получая выходные данные с обоих лазерных датчиков 5' и 5''. Определение границ сканируемого интервала в общем виде представлено на Фиг.3а. Головку измерительного прибора из исходного положения возвращают в первоначальное положение измерительного интервала, указанного как Wm1 и соответствующего положению наконечника, который находится на конце припуска наконечника.

После установки датчиков в положение Wm1 указывают направление к безопасной точке Zo и запускают стробирующий сигнал, сбрасывают кодовые импульсы датчика. Количество получаемых от лазерного датчика кодовых импульсов устанавливают заранее в соответствии с длиной измерительного интервала. Когда предустановленное количество достигнуто, подают команду остановить головку измерительного прибора в точке Wm2. Таким образом, измерения, выполненные лазерными датчиками 5' и 5'', а также кодовые импульсы получают на участке измерительного интервала. Продольные сканирования выполняют последовательно в обратном направлении. Сходные значения кодовых импульсов, получаемые от лазерных датчиков, также устанавливают для данных перемещений в противоположном направлении. Перемещение в обратном направлении к исходному положению начинается в точке Wm2 и заканчивается в точке Wm1, где останавливается после достижения заранее определенных кодовых импульсов, для того чтобы уложиться в измерительный интервал.

На Фиг.6 показан типичный продольный скан, в результате которого получены сигналы, поступающие от лазерных датчиков 5' и 5'', размещенных на угловом расстоянии в 180° друг от друга. В данном примере три скана дают шесть профилей, т.е. две группы по три профиля тестируемой резьбы, каждый соответствует одному из лазерных датчиков 5' и 5'', и используемых для получения первого приближенного значения разориентации резьбы.

Количество сканов может быть более или менее трех, в зависимости от измеряемого объекта и искомых параметров. В данных конкретных случаях искомыми параметрами являются шаг и высота ступени вдоль шести образующих линий.

Получение данных в другом варианте измерительного метода заключается в определении выбранных точек вершин и впадин резьбы, которое проводится путем выполнения ряда продольных сканирований параллельно оси Z. Полученные в результате сканирований данные позволяют определить точки вершин и впадин резьбы, которые необходимы для определения траекторий, вдоль которых проводят последующие спиральные сканирования - одно вдоль вершины резьбы, другое - вдоль впадины. Полученная таким способом траектория позволяет избежать сбега с вершины или подъема из впадины в процессе операции сканирования, когда объект разориентирован по отношению к координатной системе X',Y',Z'.

Первый этап данной операции измерения заключается в определении боковых нагрузочных сторон профиля резьбы для каждого продольного профиля путем дифференцирования всех векторов данных и оценочных значений, превышающих заданные пороги. После этого определяют вектор, содержащий все нулевые значения путем исключения тех исследуемых точек, которые предположительно указывают на наличие боковых нагрузочных сторон профиля резьбы.

Затем строят другой вектор, который отражает теоретический гребень с зубьями определенной ширины детектирования и номинальный шаг раздела между зубьями. Оба вектора подвергают взаимной корреляции в целях получения относительного положения между гребнем и предположительным вектором нагрузочной стороны 21 профиля, который максимизирует взаимную корреляцию (см. Фиг.5). Взаимная корреляция заключается в осуществлении скалярного умножения двух векторов и нахождении суммы результирующего вектора при смене относительного индекса вектора.

После этого определяют нагрузочные стороны 21, в соответствии с точками, обнаруженными как предположительные для каждого зуба гребня в соответствии со следующими критериями.

- Если присутствует одна предположительная боковая сторона профиля резьбы (обозначенная как тип 0): эта сторона профиля является реальной боковой нагрузочной стороной профиля.

- Если отсутствуют предположительные боковые стороны профиля резьбы (тип 1): боковую сторону создают в середине интервала гребня резьбы для обеспечения спиральной траектории.

- Если присутствует более одной предположительной боковой стороны профиля резьбы (тип 2): существуют ложные боковые стороны гребня резьбы, и в качестве реальной нагрузочной стороны определяют ближайшую к средней точке интервала гребня резьбы. Остальные стороны отбрасывают.

- Если в интервале обнаружены недостоверные точки (тип 3): сторону отбрасывают и создают виртуальную боковую сторону для целей получения спиральной траектории.

На Фиг.7 представлены гипотетические нагрузочные стороны и векторы гребней в трех указанных случаях, пригодные для установления боковых нагрузочных сторон.

Другой вариант измерительного метода заключается в назначении точек вдоль вершин и впадин, в котором участки вершин и впадин определяют в соответствии с техническими чертежами резьбы с параметрами Rc, Rc2, Rv и Rv2, как показано на Фиг.5.

Определение каждого участка сопровождается устранением недопустимых точек и возможных пиков так, чтобы участок представлял собой прямую линию. После этого точка, соответствующая каждой вершине или впадине, принимается за середину участка.

На Фиг.7 изображен продольный скан, где эти точки распознаны как точки вершин и впадин. На диаграмме (а) представлены потенциальные нагрузочные боковые стороны, на диаграмме (b) - теоретический гребень, на диаграмме (с) показана взаимная корреляция, на диаграмме (d) показаны потенциальные нагрузочные боковые стороны, на диаграмме (е) показан смещенный теоретический гребень, на диаграмме (f) показаны назначенные нагрузочные боковые стороны. Как видно из данной фигуры, точки получены путем экстраполирования точек в резьбовой части для места перед наконечником и после конца резьбы, где начинается необработанная часть трубы. Это осуществляют для того чтобы гладким образом вводить и снимать данные с резьбовой части во время выполнения спирального сканирования, для того, чтобы получить фазы резьбы в системе координат измерительного прибора и выявить положение неполного профиля, а также для расчета отклонения оси станка и измерения конца крюка трубы.

Все точки впадин, определенные при помощи каждой операции продольного сканирования, используют при вычерчивании квадрики, отображающей конус анализируемой резьбы, для того чтобы получить первое приближение углового отклонения резьбы по отношению к системе координат измерительного прибора. Точки вершины резьбы в данном подсчете предпочтительно не учитываются по двум основным причинам:

А) определение таких точек менее точное, чем точек впадин (т.е. часть ниппеля, для которого определяются точки впадин, более длинная);

Б) количество точек впадин над конусом резьбовой поверхности больше, чем точек вершин вследствие наличия слепых нитей, образованных во время производственного процесса.

Общая матричная форма поверхности второго порядка описана в формуле (1)

где

является точкой квадрики в трехмерном пространстве, А - симметричная матрица, относящаяся к квадрике (сформирована девятью параметрами: три параметра для трансляции, три параметра для ориентации и три параметра для квадратичной формы, выраженной в каноническом виде), а  - квадратичный вектор смещения.

- квадратичный вектор смещения.

Выбранные данные подставляют в формулу [1], используя приближение по методу наименьших квадратов, из которой определяют параметры квадрики (например, параметры, соответствующие А и  ).

).

Эти данные используют для приведения в соответствие линейного преобразования и его обратного преобразования между системами координат измерительного прибора и резьбы.

Последующая операция состоит из спиральных сканирований вдоль как вершины, так и впадины резьбы. Полученную ранее информацию о серединных точках вершин и впадин для каждого продольного скана интерполируют и используют при построении двух таблиц спиральных сканирований. После этого осуществляют линейное приближение на основе данных, полученных в результате зависимости t от Z. После этого формируют новый набор точек, разделяющих подобранную прямую на равные участки. Ту же процедуру применяют и к серединным точкам вершин для составления таблицы сканирований вершин.

Предпочтительно, сканирование впадин осуществляют, начиная с наконечника, в то время как сканирование вершин осуществляют в обратном направлении по отношению к оси Z. На Фиг.5 представлено стандартное сканирование вершин и впадин по отношению к системе координат измерительного прибора. Данные, полученные в результате спирального сканирования вершин, используют для лучшей оценки измерительного прибора по разориентации резьбы, чем обычно используют для повторного расчета преобразований систем отсчета, применяемых в анализе данных.

На Фиг.8 показаны диаграммы «t-Z» для системы координат измерительного прибора, диаграмма (а) как данные, полученные для системы координат резьбы, диаграмма (b), преобразованная с использованием оценки разориентации, рассчитанной на основе спиральных сканов. В левой части диаграммы (а) Фиг.8 показано влияние разориентации на процедуру получения данных.

В некоторых вариантах воплощения способа измерения процедура получения данных предусматривает сканирование уплотнения трубы. В данном случае идеальную круговую траекторию формируют в системе координат резьбы на предварительно определенном расстоянии от наконечника и затем ее преобразуют в систему координат измерительного прибора для выполнения. На Фиг.9 показаны две диаграммы типичных результатов сканирования уплотнения, где на диаграмме (а) показан скан, выраженный в системе координат измерительного прибора, а на диаграмме (b) показан скан в системе координат резьбы.

Траекторию сканирования необходимо выполнять, начиная от предварительно определенного расстояния от наконечника ниппеля и соосно с резьбовым объектом, так как профиль наконечника может быть сложным, а измеряемый радиус может сильно зависеть от точного положения. Положение наконечника рассчитывается в хорошем приближении, когда выполнено несколько сканов (например, шесть). В данном варианте положение наконечника определяют по каждому из шести полученных продольных сканов. После этого данные преобразуют в систему координат резьбы и приводят к среднему значению для получения единственного более точного положения носовой части.

В другом варианте измерительного метода фазу резьбы по отношению к системе координат измерительного прибора выводят из спирального скана впадины, а продольную траекторию устанавливают в системе координат резьбы таким образом, что она проходит через точки измерения, указанные в отчете о проверке измерений захода резьбы. Аналогичную траекторию составляют для точек, определенных для измерения сбега резьбы.

После окончания процедуры сбора данных в качестве последнего этапа способа измерения осуществляют анализ полученных данных, при котором данные преобразуют в координатную систему резьбы. Если не указано отдельно, в приведенном ниже описании все данные представлены в координатной системе резьбового объекта.

Большинство параметров относится к различным опорным величинам на резьбе и дано в привязке к положению наконечника. На Фиг.10 представлены три основные опорные величины, используемые при анализе данных:

L5 - длина начала резьбы;

L2 - опорная длина для диаметра резьбы и расчета овальности;

Lc - минимальная длина, где параметры резьбы должны соответствовать допускам;

L4 - расстояние до впадин и вершин, которое меньше, чем длина, на которой измеряется сбег резьбы.

Одной из операций анализа данных является определение скоса (конуса) резьбы. Уравнение, которое описывает наружную поверхность конусообразной резьбы, выглядит следующим образом:

tрезьбы=(R0-AZpeзьбы)

где

tрезьбы и Zpeзьбы - радиальные и азимутальные координаты в системе координат резьбы,

R0 базовый радиус и

А - скос резьбы ниппеля.

Для расчета скоса используют зависимость t от Z на основании скана впадины резьбы. Данные, полученные ранее между L5 и Lc, соответствующие сегменту 23 кривой, анализируют, как показано на Фиг.11. Осуществляют линейное приближение этих данных 23 для расчета наклона, включающего в себя значения скоса и А. После этого рассчитывают отклонения от полученного линейного приближения. Эти отклонения содержат информацию, относящуюся к процессу механической обработки, например некомпенсированным силам воздействия в результате изменений в коэффициенте жесткости трубы вдоль резьбового объекта и чрезмерного натяга трубы на токарный станок. Данная информация может быть получена путем модального анализа Фурье функции позиционирования резьбы. Например, большие три моды означают чрезмерный натяг трубы на станке, тогда как параболический вид основной моды означает, что инструмент был снят до окончания Lc.

Полную длину резьбы, соответствующую сегменту 25 кривой Фиг.12, анализируют на основе данных сканирования вершин. Сначала осуществляют линейное приближение с использованием полученных и отфильтрованных данных на отрезке между L5 и Lc сегмента 24. Рассчитывают отклонения от линейного приближения. Затем определяют те значения L5, которые превышают прямую более чем на 0,1 мм, по отношению к сегменту 26 кривой Фиг.12. Исходя из этих значений, формируют новое линейное приближение (используя положения Z и ошибки) и рассчитывают нулевую абсциссу. Это значение определяют как верхний предел всей длины резьбы, как показано на Фиг.12. Последующий анализ может быть выполнен для необработанной части трубы, показанной на Фиг.12. Эти значения соответствуют исходной необработанной трубе и могут предоставить информацию о положении резьбы по отношению к трубе на момент обработки данной части, например, если опора токарного станка смещена, резьба окажется вне оси трубы, или если конец трубы загнут, оси резьбы и трубы не будут параллельны. Эти переменные величины могут быть подсчитаны путем определения преобразования между системами координат трубы и резьбы.

Другая операция анализа данных относится к расчету диаметра и овальности резьбы. Диаметр и овальность резьбы рассчитывают двумя способами, применяя спиральное сканирование впадины. Данные, подвергающиеся анализу, соответствуют зоне L2±2 шага резьбы. Точки впадины, определенные в данной зоне (Фиг.13(a), иллюстрирующая боковой вид в разрезе резьбы), выполнены в линейном приближении, после чего рассчитывают подобранную линейную функцию для получения радиуса.

В качестве альтернативы точки впадины для каждого расчета радиуса помещают на равноудаленные образующие линии, предпочтительно на угловых расстояниях 27, величиной в 3 градуса. На каждой образующей данные для каждой впадины приводят к среднему значению, учитывая ширину образующей линии 29 в типичном случае, но не обязательно, величиной в 5 градусов (см. Фиг.13b, иллюстрирующий вид резьбы сверху). Данная процедура сходна с процедурой нарезки резьбы резьбовой фрезой, проводимой с помощью измерительных приборов МРП.

Радиусы определенных точек (см. круг 28 Фиг.13), а также противоположные образующие линии для расчета диаметра, рассчитывают для образующих линий в пределах от 0 до 180 градусов, с шагами по 3°, как показано на Фиг.13(c), где представлен вид резьбы спереди. Диаметр и овальность резьбы рассчитывают на основе следующих отношений:

где Dmax· и Dmin представляют собой максимальный и минимальный диаметр, рассчитанные в ходе данного процесса соответствующим образом. Результаты подсчета представлены на диаграмме 13(d).

Другая операция процедуры анализа данных заключается в определении сбега на основе продольного скана, выполненного в координатной системе резьбы. На Фиг.14 представлен один из таких сканов с детальным описанием зоны, в которой рассчитывают значение сбега резьбы.

Сначала осуществляют линейное приближение на основе неотфильтрованных точек впадин на участке между L5+шаг и Lc. Данную подобранную линию сравнивают с данными впадин в сегменте между Rv и Rv2, как показано на Фиг.5, и соотносят с L5. Линейное приближение осуществляют относительно таблицы ошибок, полученных в результате сравнений. После этого различие между данным подбором прямой, рассчитанное по средним значениям впадин, и предыдущим подбором определяют как значение захода.

После этого проводят анализ значений сбега резьбы аналогично анализу для заходов резьбы.

Другая операция анализа - это определение шага, при котором анализируют нагрузочные боковые стороны резьбы, полученные в результате продольных сканирований.

Векторы со значениями боковых нагрузочных сторон по каждому продольному сканированию усекают так, чтобы стороны находились в пределах между L5+шаг и Lc. Среди таких сторон учитывают только стороны типа 0. Остальные типы сторон опускают по причине ненадежности их отнесения к реальным идентификациям нагрузочных сторон.

На Фиг.15 представлен гипотетических продольный скан и указаны положения нагрузочных сторон. Кривая С1 показывает, как должно быть в случае выражения в системе координат измерительного прибора, где отмечен эффект разориентации в кривой (квадратичной форме) положения боковой стороны, в результате выпадения из направляющей резьбы. Данный эффект также виден в увеличивающемся интервале между положениями боковой стороны по мере возрастания сканируемых положений Z.

Для расчета шага резьбы данные должны быть преобразованы в систему координат резьбы, отмеченной на чертеже как С2. Данные, выраженные в этой системе координат, имеют линейную тенденцию, в которой положения боковых сторон могут быть расположены на разных расстояниях друг от друга, а наклон линии приближения является шагом резьбы.

Существуют два типа шагов, рассчитываемых при помощи программного обеспечения.

Первый шаг, рассчитываемый из наклона линейного приближения для всех определенных боковых сторон.

Второй шаг, рассчитываемый на основе наклона линии, образованной двумя боковыми сторонами, длина интервала между которыми зависит от анализируемой резьбы (данное измерение должно быть выполнено на основании количества нитей резьбы на один дюйм).

Следует понимать, что полученные данные дают информацию о шаге для каждого продольного скана.

Метод измерения настоящего изобретения особенно подходит для проведения измерений резьб с клиновидным профилем, т.е. профилем с заметным увеличением ширины зуба, в особенности, когда клиновидный профиль сравнивается с профилем зуба в форме ласточкиного хвоста в осевом сечении.

При клиновидной резьбе с профилем зуба в форме ласточкиного хвоста - измерение вершин и впадин при помощи спирального сканирования, как описано выше, в котором спиральная траектория следует линии, соответствующей среднему положению, установленному вдоль срединного интервала между нагрузочными и насеченными сторонами или любой другой спиральной траектории, параллельной указанным срединному положению.

В известных методах измерение и контроль клиновидной резьбы осуществляют так, что измерения проводят из исходной точки, традиционно называемой болтовой точкой. Болтовую точку определяют путем прохождения болта, т.е. измерительного элемента с маленьким скользящим шариком определенного диаметра, вдоль впадин, и установлением точки, где болт остается во впадине, так как ширина зуба меняется по ходу резьбы. Расстояние и направляющая линия, на которой расположена болтовая точка по отношению к передней части трубы, определяют начало координат для измерения всех параметров клиновидной резьбы.

Согласно измерительному методу по изобретению данная операция установки болтовой точки не требуется, так как параметры нарезки измеряют от исходной точки, расположенной в конце трубы.

Определение данной точки проводят на основе измерений всех нагрузочных и посадочных боковых сторон в пространственной системе координат измерительного прибора (X,Y,Z) и последующем выражении их в пространственной системе координат (X',Y',Z') ниппеля с применением матрицы преобразования осей для осуществления конвертации всех данных из одной пространственной системы координат в другую, как описано выше.

После того как положения боковых сторон представлены в пространственной системе координат (X',Y',Z') ниппеля, осуществляют линейное приближение на плоскости Zr-Ur, где Zr представляет собой осевое положение боковой стороны, a Ur представляет собой направляющую боковой стороны. Данные приближения осуществляют отдельно для всех нагрузочных и посадочных боковых сторон резьбы.

В качестве конечной операции проводят вычитание между двумя установленными линиями, описанными в предыдущем параграфе, и определяют ширину впадины для всей резьбы, а также вид (Zr-Ur) минимальной точки впадины, в которой расположен болт, создающий клиновидную форму.

Измерительный метод по изобретению, применяющийся для клиновидного профиля, также включает в себя измерение Хигби. Хигби традиционно определяют как срез первой неполной резьбы вблизи наклона в носовой части ниппеля, пересечение которого с нагрузочной боковой стороной резьбы образует острый край. Хигби представляет собой удаление неполной начальной резьбы (различных типов, не только клиновидной) на конце трубы с наружным диаметром (НД)≥5 дюймов. Хигби удаляет начальную резьбу в месте, где высота резьбы является нулевой, до начала зубьев резьбы, т.е. высота резьбы достигает приемлемого значения, а пересечение между Хигби и зубом образует линию, параллельную скосу. Длина дуги Хигби составляет приблизительно 180°.

Длина и высота Хигби должны соответствовать производственным допускам и зависят от НД и типа соединения. Высота Хигби может быть равна 0, что говорит о том, что режущий инструмент может достичь впадины резьбы.

Определение точки Хигби проводят путем установки данных, полученных в результате спиральных сканирований вершины резьбы и их подстановки на линию, а также удаления всех точек вблизи Хигби, если ошибка между подобранной линией и установленными данными превышает некоторые предельные параметры. Данная точка показана на диаграмме Фиг.17.

Последовательность и количество описанных выше измерительных операций могут меняться в зависимости от необходимости и измеряемых параметров.

Завершенность измерительной операции предусматривает калибровку измерительного прибора перед запуском системы после установки.

Данные, полученные в результате сканирования, в дальнейшем могут быть проанализированы для получения значений высоты ступени. Данные вблизи краев удаляют и осуществляют линейное приближение между идущими подряд вершинами (см. Фиг.16). Приближение сравнивают с линейным приближением для впадины и определение ее глубины проводят путем расчета расстояния между линией y2 в центре впадины. Аналогичную процедуру проводят при расчете высоты гребня, при этом y1 принимают за центр гребня. На основе значений высоты впадины и гребня определяют среднее стандартное отклонение, идентифицируют незавершенные шаги и устанавливают длину резьбы.

Другой способ расчета ступени в широком смысле заключается в вычитании линии приближения, построенной на основе спиральных траекторий вершины и впадины, в результате чего выявляют разницу между внутренним и наружным конусами, которая является значением высоты ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля геометрических параметров резьбы | 2018 |

|

RU2695599C1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2006 |

|

RU2311610C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ ЗАТЯГИВАНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ КОЛОНН ИЛИ ТРУБ И СПОСОБ ЗАТЯГИВАНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ КОЛОНН ИЛИ ТРУБ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО СПОСОБА | 2007 |

|

RU2397488C1 |

| КОНИЧЕСКОЕ ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2205320C2 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ВНУТРЕННЕЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377494C2 |

| УСТРОЙСТВО, СИСТЕМА И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ НА КОНЦЕ ТРУБЫ | 2009 |

|

RU2449244C1 |

| СПОСОБ ТРЁХМЕРНОГО (3D) КАРТОГРАФИРОВАНИЯ | 2014 |

|

RU2562368C1 |

| Способ измерения параметров профиля резьбовой поверхности трубы | 2023 |

|

RU2820422C1 |

| СПОСОБ КОНТРОЛЯ СУММАРНОЙ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270978C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С РЕЗЬБОВОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2386925C2 |

Способ осуществляют с помощью измерительного прибора (1), содержащего по меньшей мере один оптический датчик (5',5'') для считывания формы резьбового объекта, имеющего носовую часть и определяющего первую пространственную систему координат (X',Y',Z'). Измерительный прибор (1) определяет вторую пространственную систему координат (X,Y,Z) и содержит компьютерные средства для хранения алгоритма расчета первой матрицы, описывающей квадратичную форму, отображающую резьбовой объект во второй пространственной системе координат, за счет чего обеспечена взаимосвязь между первой и второй пространственными системами координат. В способе: а) определяют траекторию оптического датчика (5',5'') вдоль измерительных точек, выбранных так, чтобы матрица, рассчитанная по этим значениям, имела максимальный ранг; б) проводят первую операцию сканирования оптическим датчиком (5',5'') вдоль указанной траектории и считывают данные измерительных точек; в) рассчитывают матрицу преобразования осей первой пространственной системы координат во вторую для определения положения резьбового объекта по отношению ко второй пространственной системе координат; г) используют матрицу преобразования осей для конвертирования всех данных, полученных из второй пространственной системы координат, в первую пространственную систему координат. Технический результат - получение повторяемых и точных измерений независимо от отсутствия соосности между резьбовой трубой и измерительным прибором. 2 н. и 17 з.п. ф-лы, 21 ил.

1. Способ измерения параметров резьбы, в частности, резьбовых объектов (3), в котором используют измерительный прибор (1), содержащий по меньшей мере один оптический датчик (5',5''), выполненный с возможностью считывания формы резьбового объекта, имеющего носовую часть и определяющего пространственную систему координат, содержащую первые координатные оси (X',Y',Z'), причем измерительный прибор (1) определяет вторую пространственную систему координат, содержащую вторые координатные оси (X,Y,Z), и содержит компьютерные средства для хранения предварительно установленного алгоритма расчета первой матрицы, описывающей квадратичную форму, отображающую резьбовой объект во второй пространственной системе координат, за счет чего обеспечена взаимосвязь между первой и второй пространственными системами координат; при этом метод содержит следующие этапы:

а) предварительно определяют по меньшей мере одну траекторию по меньшей мере одного оптического датчика (5',5'') на резьбовом объекте, проходящую вдоль предварительно определенных измерительных точек, выбранных таким образом, чтобы матрица, рассчитанная по этим значениям, имела максимальный ранг;

б) проводят первую операцию сканирования по меньшей мере одним оптическим датчиком (5',5'') вдоль указанной по меньшей мере одной траектории и считывают данные предварительно определенных измерительных точек;

в) вносят эти данные в предварительно установленный алгоритм и рассчитывают матрицу преобразования осей первой пространственной системы координат во вторую пространственную систему координат для определения относительного положения резьбового объекта по отношению ко второй пространственной системе координат;

г) используют матрицу преобразования осей для конвертирования всех данных, полученных из второй пространственной системы координат, в первую пространственную систему координат.

2. Способ по п.1, в котором первую операцию сканирования по меньшей мере одним оптическим датчиком (5',5'') вдоль указанной по меньшей мере одной траектории используют для получения данных для измерения предварительно определенных параметров резьбы.

3. Способ по п.1, в котором осуществляют одну или более вторую операцию сканирования для получения данных для измерения предварительно определенных параметров.

4. Способ по п.2, в котором по меньшей мере одна траектория содержит продольные сканы параллельно оси Z второй пространственной системы координат.

5. Способ по п.3, в котором одну или более вторую операцию сканирования осуществляют вдоль винтовых траекторий.

6. Способ по п.3, в котором во время первой или второй операций сканирования выявляют положение по меньшей мере одной боковой стороны профиля резьбы.

7. Способ по п.6, в котором винтовая ведущая траектория резьбы, проходящая вдоль серединных точек вершин и/или впадин резьбы, определена на основании положения по меньшей мере одной боковой стороны профиля резьбы.

8. Способ по п.7, в котором операцию сканирования проводят вдоль винтовой ведущей траектории резьбы, а полученные данные аппроксимируют к линейной зависимости.

9. Способ по п.8, в котором определяют отклонение полученных данных от линейной зависимости и проводят анализ Фурье указанного отклонения.

10. Способ по п.8, в котором определяют отклонение полученных данных от линейной зависимости и оценивают это отклонение на начальном и конечном участках.

11. Способ по п.8, в котором определяют отклонение полученных данных от линейной зависимости и оценивают это отклонение в любой промежуточной позиции между начальным и конечным участками.

12. Способ по п.8, в котором оценивают соосность необработанной части резьбового объекта по отношению к обработанной части для выявления необходимых технологических параметров.

13. Способ по п.1, в котором определяют круговую траекторию вдоль диаметра уплотнения металл-металл в первой пространственной системе координат и затем преобразуют эту траекторию во вторую пространственную систему координат для выполнения измерительным прибором (1).

14. Способ по п.1, в котором определяют винтовую траекторию вдоль диаметра уплотнения металл-металл в первой пространственной системе координат и затем преобразуют эту траекторию во вторую пространственную систему координат для выполнения измерительным прибором (1).

15. Способ по п.1, в котором определяют продольную траекторию вдоль измеряемой точки захода резьбы в первой пространственной системе координат и затем преобразуют эту траекторию во вторую пространственную систему координат для выполнения измерительным прибором (1).

16. Способ по п.1, в котором определяют продольную траекторию вдоль измеряемой точки сбега резьбы в первой пространственной системе координат и затем преобразуют эту траекторию во вторую пространственную систему координат для выполнения измерительным прибором (1).

17. Способ по п.1, в котором определяют по меньшей мере одну продольную траекторию, пересекающую несколько боковых сторон, считывают положения этих боковых сторон и строят график зависимости их продольных положений от углового положения.

18. Способ по п.1, в котором определяют по меньшей мере одну траекторию, пересекающую резьбу, считывают положения точек пересечения, определяют положения вершин и впадин, и осуществляют первую линейную аппроксимацию с использованием данных от двух последовательно расположенных вершин и вторую линейную аппроксимацию с использованием данных от впадины между указанными двумя последовательно расположенными вершинами, и определяют расстояние между первой линией и второй линией посредством коэффициентов первого и второго линейного приближения, рассчитанных на предварительно определенной точке.

19. Измерительный прибор для осуществления способа по п.1, содержащий:

по меньшей мере один управляемый компьютером лазерный бесконтактный датчик (5',5''),

управляемую компьютером прецизионную подвижную механическую систему, на которой установлен по меньшей мере один датчик (5',5''), и которая выполнена с возможностью направлять по меньшей мере один датчик (5',5'') во время операций сканирования в соответствии с различными типами сканирования;

средства синхронизации выходных сигналов по меньшей мере одного датчика (5',5'') с пространственными положениями механической системы;

компьютер для управления по меньшей мере одним датчиком (5',5'') во время операций сканирования для создания компьютерных изображений формы резьбы сканируемого объекта, для хранения изображений и анализа компьютерных изображений для получения количественной информации о таких характеристиках резьбы, как скос, диаметр уплотнения и овальность, заход, сбег, диаметр резьбы, шаг вдоль нескольких образующих трубы и высота ступени.

| US 5521707 А, 28.05.1996 | |||

| US 20080049235 А1, 28.02.2008 | |||

| RU 2006142438 A, 10.06.2008 | |||

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2006 |

|

RU2311610C1 |

| JP 0005240738 A, 17.09.1993. | |||

Авторы

Даты

2013-03-10—Публикация

2009-12-03—Подача