10

11284764

Изобретение относится к металлургическому машиностроению и может быть использовано в агрегатах непрерывной обработки проката для соединения тонких полос рулонного материала.

Цель изобретения - улучшение ка-, чества шва путем повышения точности стыковки и повышение производительности.

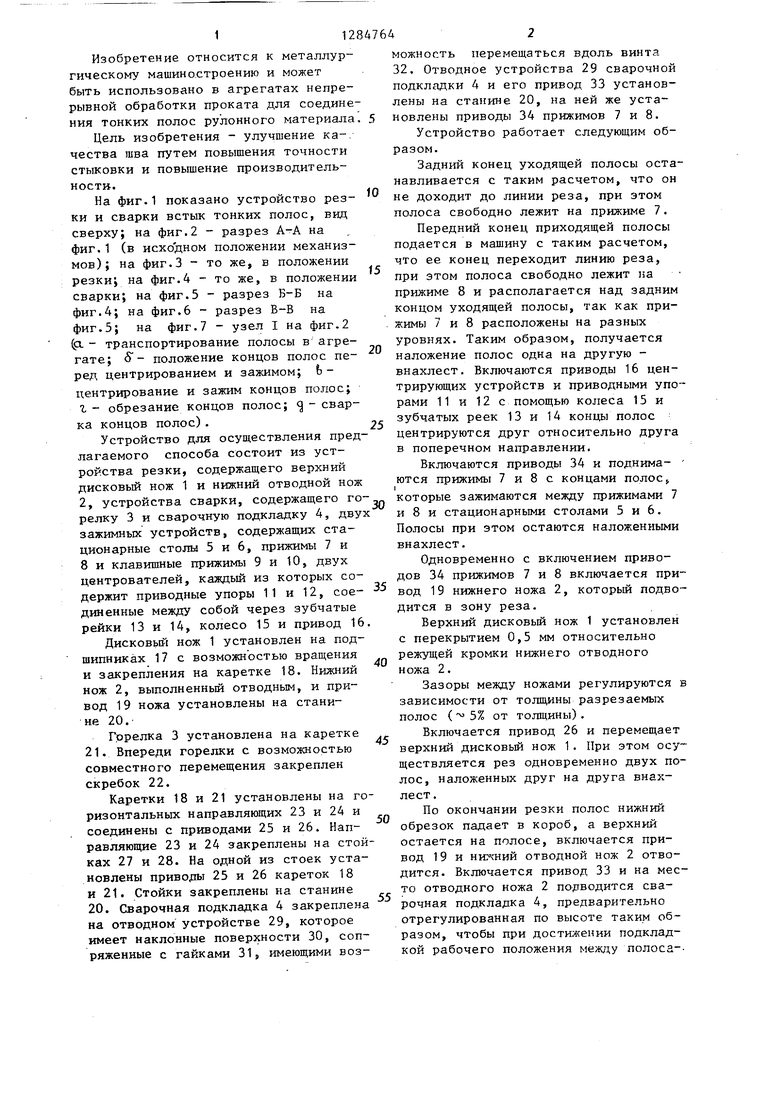

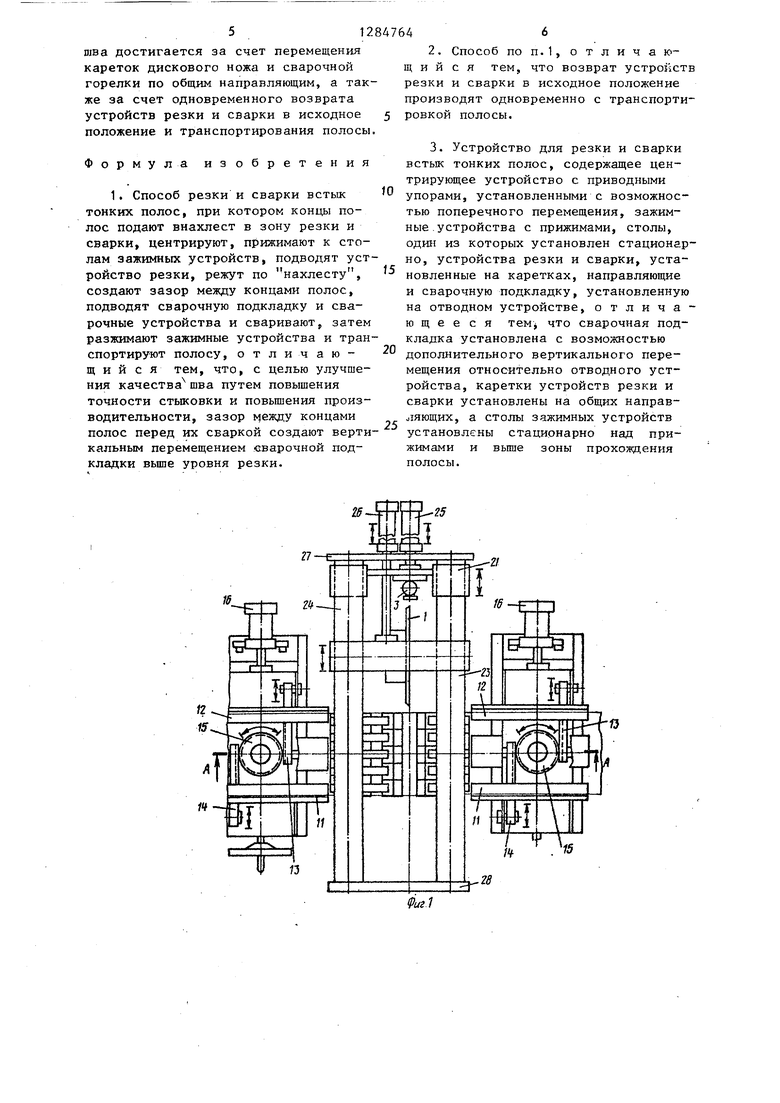

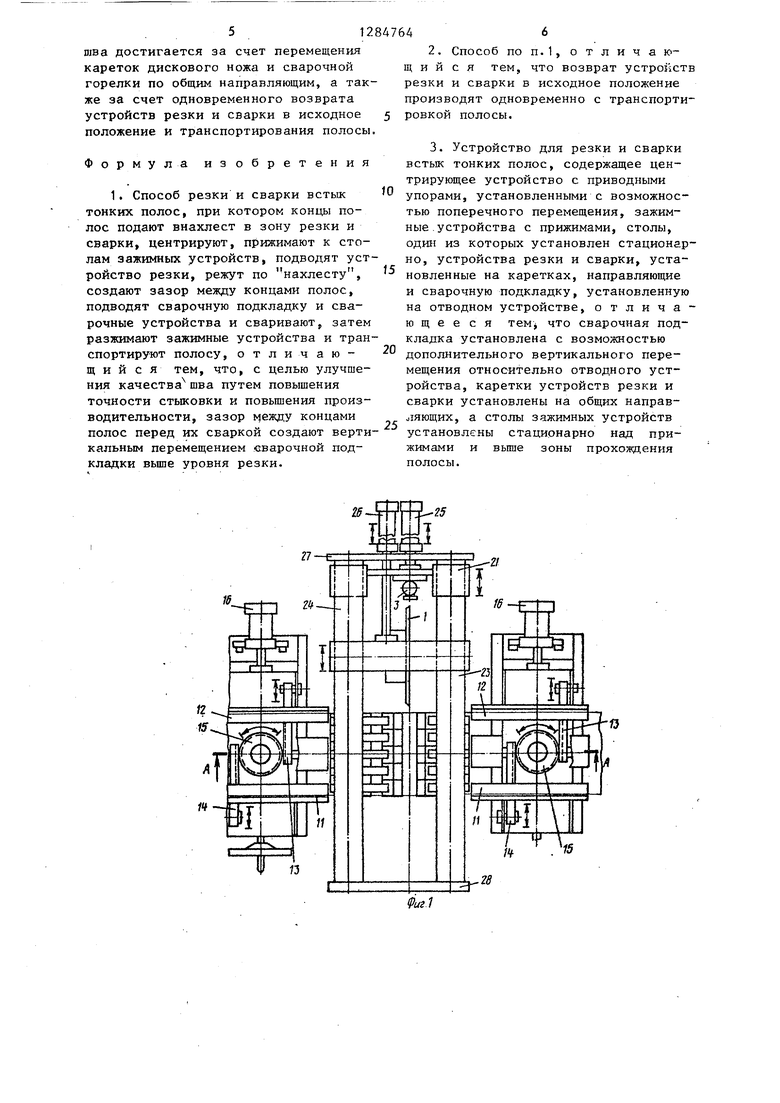

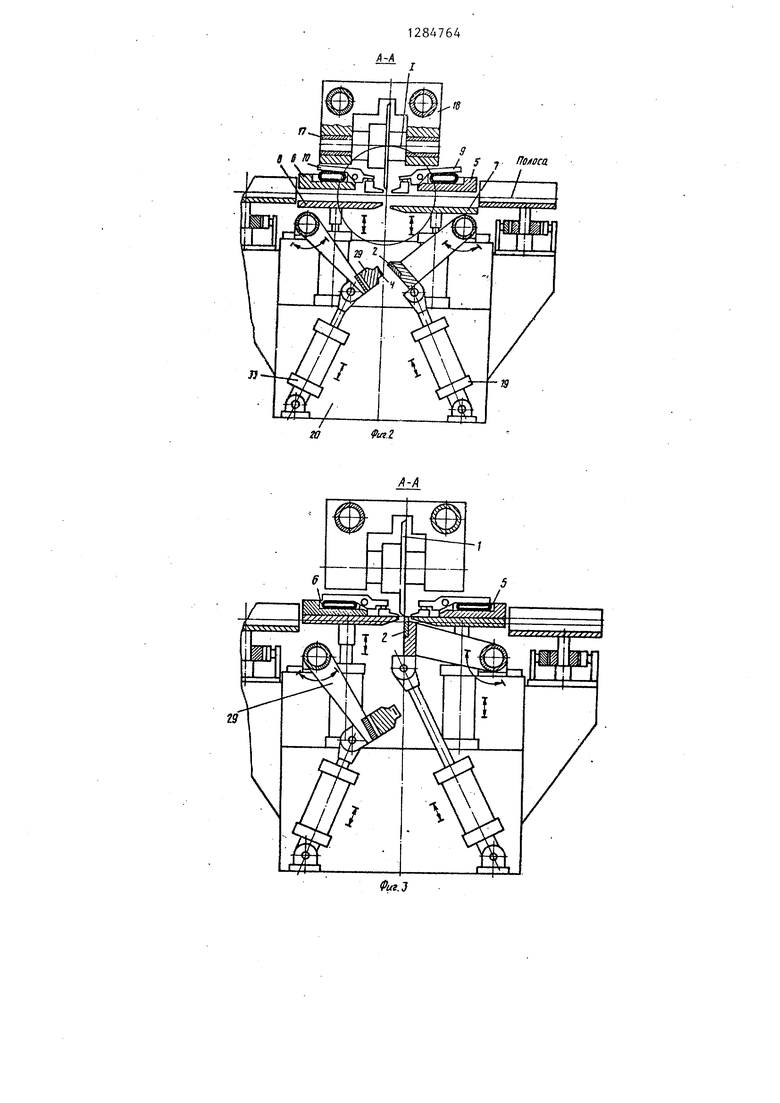

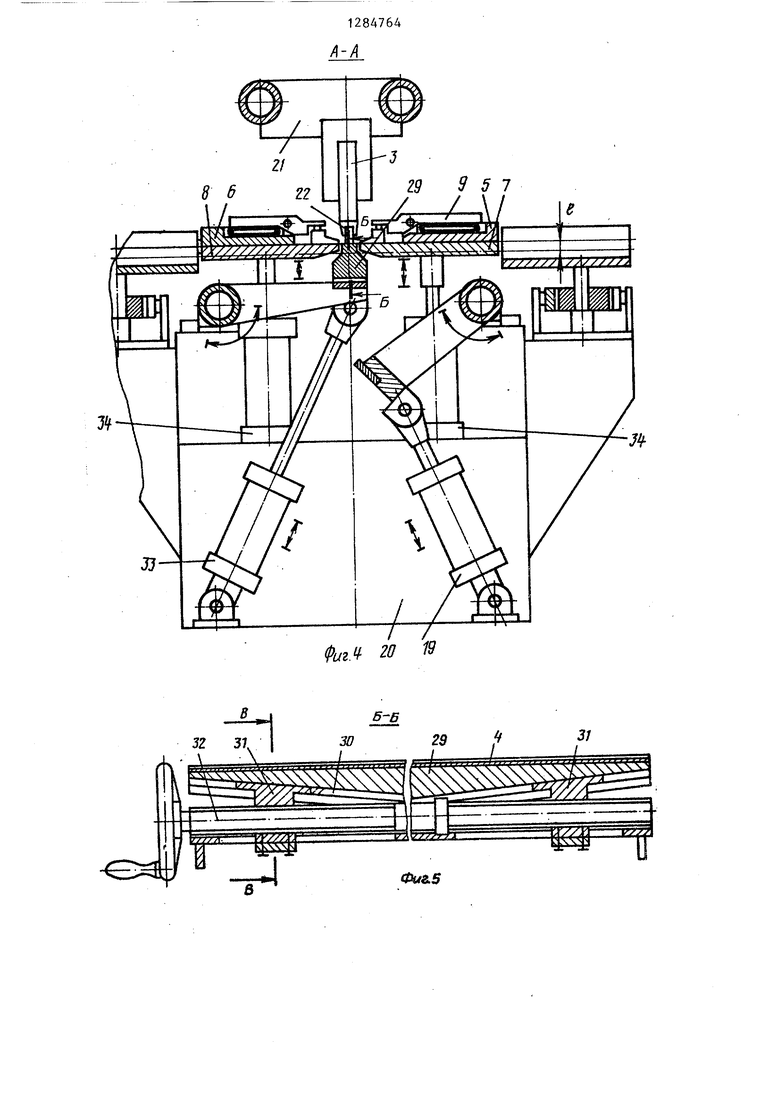

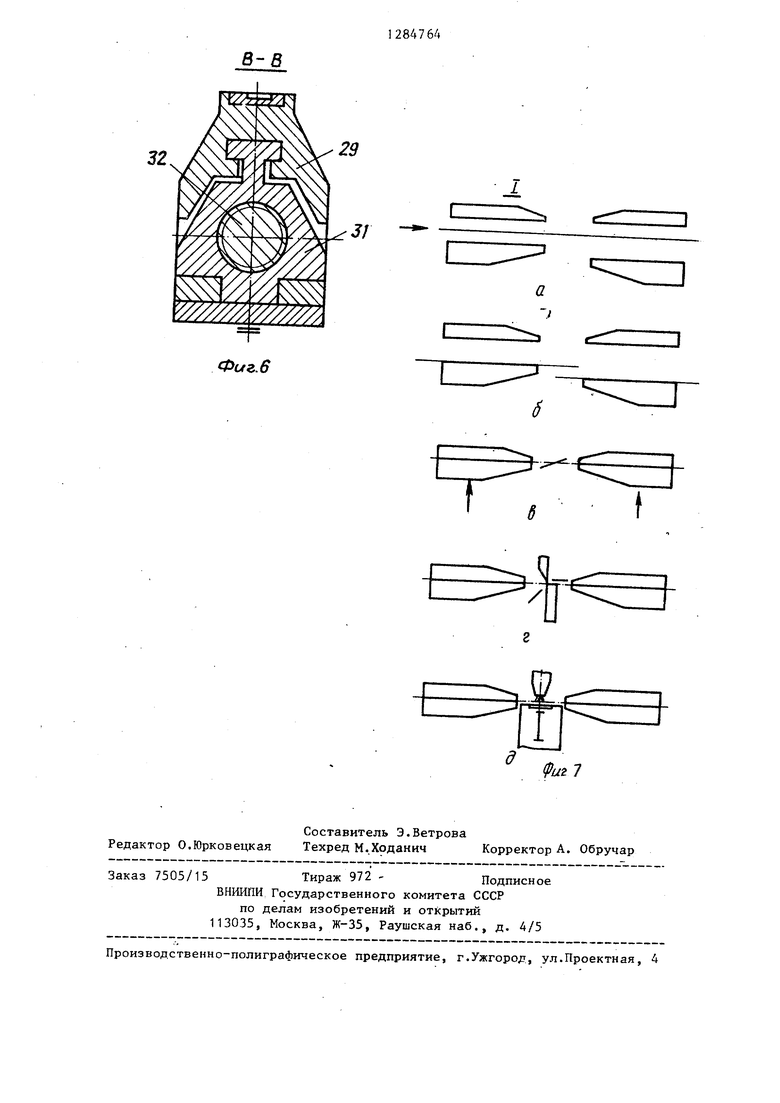

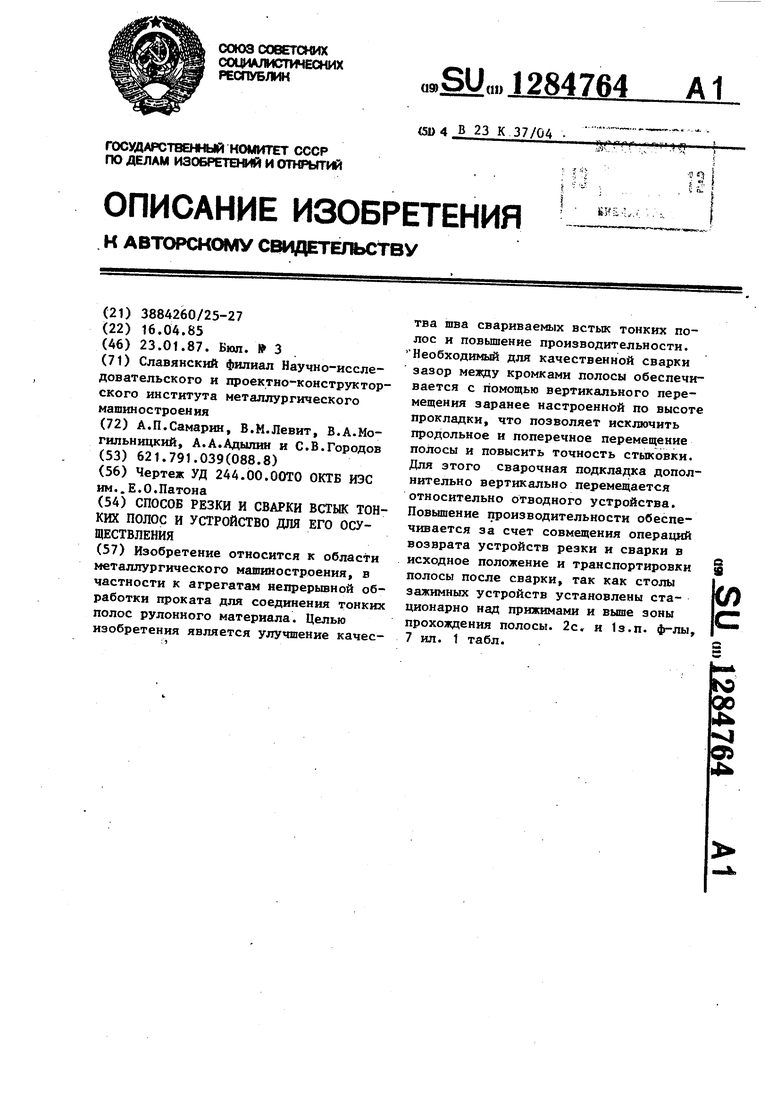

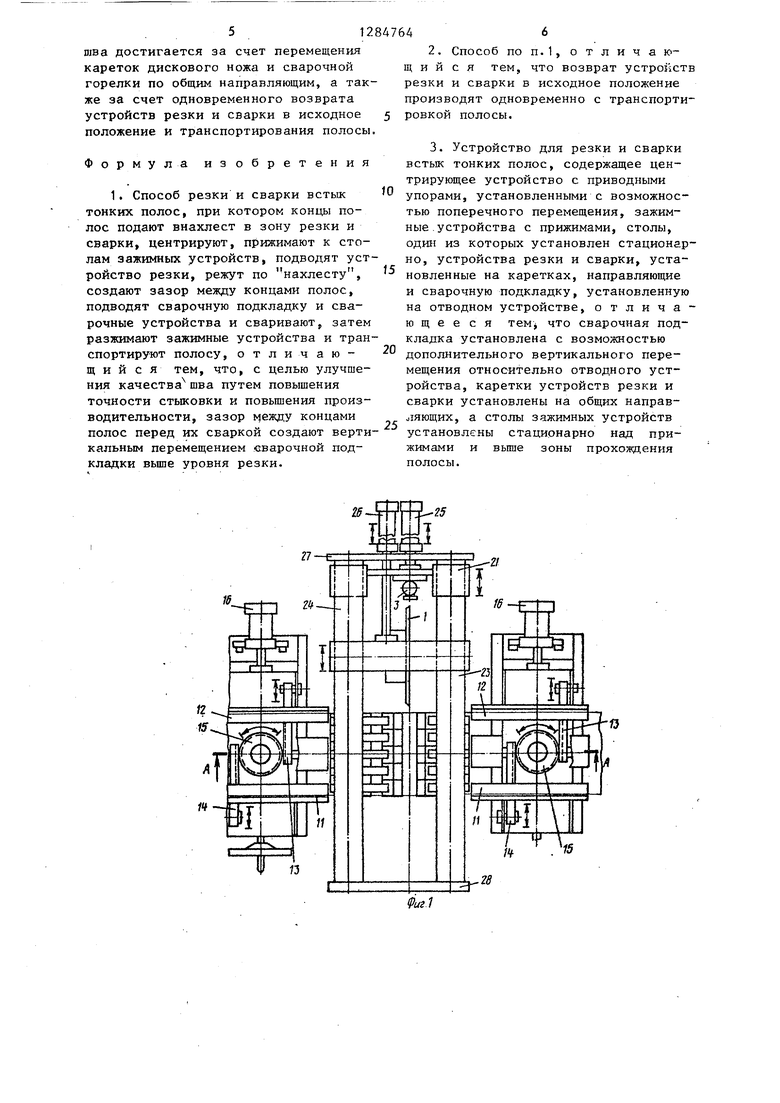

На фиг.1 показано устройство резки и сварки встык тонких полос, вид сверху; на фиг.2 - разрез А-А на фиг.1 (в исходном положении механизмов); на фиг.З - то же, в положении резки; на фиг.4 - то же, в положении сварки; на фиг.5 - разрез Б-Б на фиг.4; на фиг.6 разрез В-В на фиг.З; на фиг.7 - узел I на фиг.2 - транспортирование полосы в агрегате; положение концов полос перед центрированием и зажимом; Ь- центрирование и зажим концов полос; г - обрезание концов полос; - сварка концов полос).

Устройство для осуществления предлагаемого способа состоит из устройства резки, содержащего верхний дисковый нож 1 и нижний отводной нож 2, устройства сварки, содержащего го15

20

25

релку 3 и сварочную подкладку 4, двух зажимных устройств, содержащих ста ционарные столы 5 и 6, прижимы 7 и 8 и клавишные прижимы 9 и 10, двух центрователей, каждый из которых со35

можность перемещаться вдоль винта 32. Отводное устройства 29 сварочной подкладки 4 и его привод 33 установлены на станине 20, на ней же установлены приводы 34 прижимов 7 и 8.

Устройство работает следующим образом.

Задний конец уходящей полосы останавливается с таким расчетом, что он не доходит до линии реза, при этом полоса свободно лежит на прижиме 7.

Передний конец приходящей полосы подается в машину с таким расчетом, что ее конец переходит линию реза, при этом полоса свободно лежит lia прижиме 8 и располагается над задним концом уходящей полосы, так как прижимы 7 и 8 расположены на разных уровнях. Таким образом, получается наложение полос одна на другую - внахлест. Включаются приводы 16 центрирующих устройств и приводными упорами 11 и 12 с помощью колеса 15 и зубчатых реек 13 и 14 концы полос центрируются друг относительно друга в поперечном направлении.

Включаются приводы 34 и поднима- ются прижимы 7 и 8 с концами полос которые зажимаются между прижимами 7 и 8 и стационарными столами 5 и 6. Полосы при этом остаются наложенными внахлест.

Одновременно с включением приводов 34 прижимов 7 и 8 включается при40

45

держит приводные упоры 11 и 12, сое- - вод 19 нижнего ножа 2, который подво- диненные между собой через зубчатые рейки 13 и 14, колесо 15 и привод 16

Дисковьш нож 1 установлен на под- щипниках 17 с возможностью вращения и закрепления на каретке 18. Нижний нож 2, выполненный отводным, и привод 19 ножа установлены на станине 20.

Горелка 3 установлена на каретке 21. Впереди горелки с возможностью совместного перемещения закреплен скребок 22.

Каретки 18 и 21 установлены на горизонтальных направляющих 23 и 24 и соединены с приводами 25 и 26. Направляющие 23 и 24 закреплены на стойках 27 и 28. На одной из стоек установлены приводы 25 и 26 кареток 18 и 21. Стойки закреплены на станине 20. Сварочная подкладка 4 закреплена на отводном устройстве 29, которое имеет наклонные поверхности 30, сопряженные с гайками 31, имеющими воз50

55

дится в зону реза.

Верхний дисковьй нож 1 установлен с перекрытием 0,5 мм относительно режущей кромки нижнего отводного ножа 2.

Зазоры между ножами регулируются в зависимости от разрезаемых полос ( 5% от толщины) .

Включается привод 26 и перемещает верхний дисковый нож 1. При этом осуществляется рез одновременно двух полос, наложенных друг на друга внахлест .

По окончании резки полос нижний обрезок падает в короб, а верхний остается на полосе, включается привод 19 и НИ7ШИЙ отводной нож 2 отводится. Включается привод 33 и на место отводного ножа 2 подводится сварочная подкладка 4, предварительно отрегулированная по высоте таким образом, чтобы при достижении подкладкой рабочего положения между полоса-

5

0

5

5

можность перемещаться вдоль винта 32. Отводное устройства 29 сварочной подкладки 4 и его привод 33 установлены на станине 20, на ней же установлены приводы 34 прижимов 7 и 8.

Устройство работает следующим образом.

Задний конец уходящей полосы останавливается с таким расчетом, что он не доходит до линии реза, при этом полоса свободно лежит на прижиме 7.

Передний конец приходящей полосы подается в машину с таким расчетом, что ее конец переходит линию реза, при этом полоса свободно лежит lia прижиме 8 и располагается над задним концом уходящей полосы, так как прижимы 7 и 8 расположены на разных уровнях. Таким образом, получается наложение полос одна на другую - внахлест. Включаются приводы 16 центрирующих устройств и приводными упорами 11 и 12 с помощью колеса 15 и зубчатых реек 13 и 14 концы полос центрируются друг относительно друга в поперечном направлении.

Включаются приводы 34 и поднима- ются прижимы 7 и 8 с концами полос которые зажимаются между прижимами 7 и 8 и стационарными столами 5 и 6. Полосы при этом остаются наложенными внахлест.

Одновременно с включением приводов 34 прижимов 7 и 8 включается при- вод 19 нижнего ножа 2, который подво-

вод 19 нижнего ножа 2, который подво-

дится в зону реза.

Верхний дисковьй нож 1 установлен с перекрытием 0,5 мм относительно режущей кромки нижнего отводного ножа 2.

Зазоры между ножами регулируются в зависимости от разрезаемых полос ( 5% от толщины) .

Включается привод 26 и перемещает верхний дисковый нож 1. При этом осуществляется рез одновременно двух полос, наложенных друг на друга внахлест .

По окончании резки полос нижний обрезок падает в короб, а верхний остается на полосе, включается привод 19 и НИ7ШИЙ отводной нож 2 отводится. Включается привод 33 и на место отводного ножа 2 подводится сварочная подкладка 4, предварительно отрегулированная по высоте таким образом, чтобы при достижении подкладкой рабочего положения между полоса-

3

ми автоматически устанавливался неоходимый для качественной сварки зазор.

Включается привод 25 и перемещаеся горелка 3 устройства сварки. Осуществляется сварка полос.

Перед горелкой 3 установлен перемещающийся вместе с ней скребок 22, сталкивающий верхний обрезок полосы в короб (не показан).

По окончании сварки включается привод 33 и отводится сварочная подкладка 4, включаются приводы 16 и разводятся упоры 11 и 12, включаются приводы 34 и опускаются прижимы 7 и 8 вместе с полосой.

Все эти операции производятся одновременно.

Сваренная полоса транспортируется а горелка 3 и верхний дисковый нож возвращаются в исходное положение.

Последнее возможно, так как уровень зажатия полосы, резки и сварки расположен вьппе зоны транспортирования полосы на величину е (фиг.4).

Лента 08 кп-М ГОСТ 503-81

Лента ДПРНМ

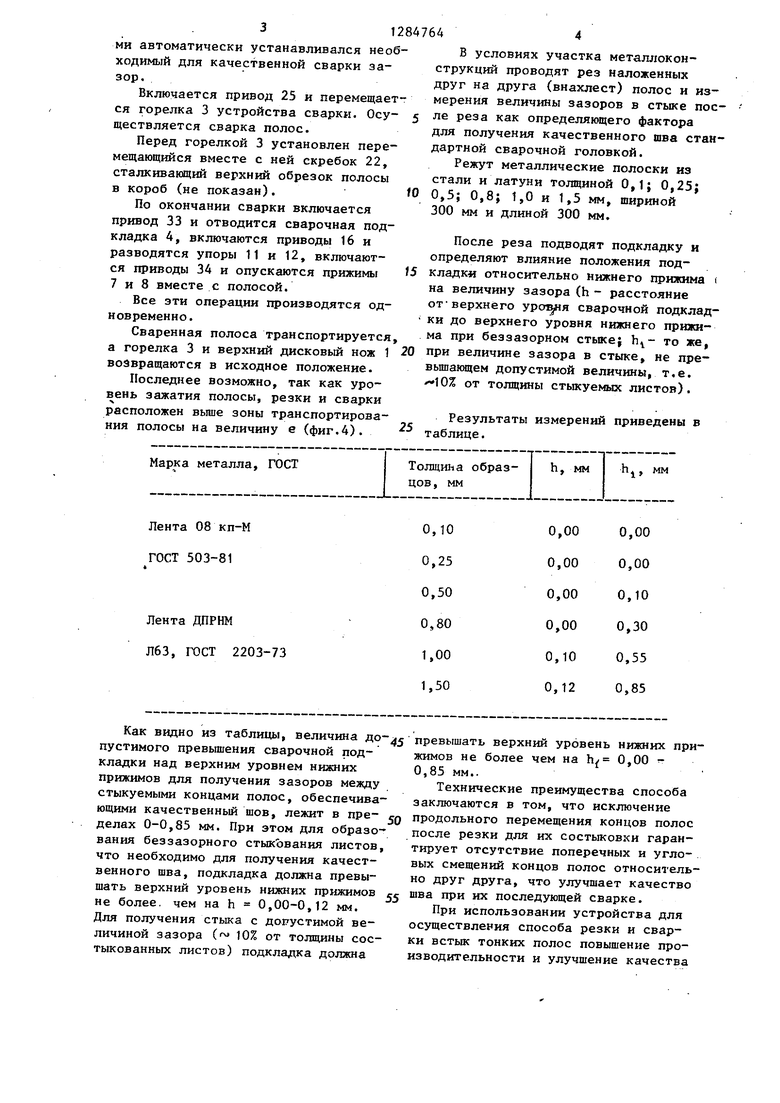

Л63, ГОСТ 2203Как видно из таблицы, величина допустимого превышения сварочной подкладки над верхним уровнем нижних прижимов для получения зазоров между стыкуемыми концами полос, обеспечивающими качественный шов, лежит в пре- делах 0-0,85 мм. При этом для образования беззазорного стыкования листов, что необходимо для получения качественного шва, подкладка должна превышать верхний уровень нижних прижимов не более, чем на h 0,00-0,12 мм. Для получения стыка с допустимой величиной зазора (« 10% от толщины состыкованных листов) подкладка должна

0

5

0

5

В условиях участка металлоконструкций проводят рез наложенных друг на друга (внахлест) полос и измерения величины зазоров в стыке после реза как определяющего фактора для получения качественного шва стандартной сварочной головкой.

Режут металлические полоски из стали и латуни толщиной 0,1; 0,25; 0,5; 0,8; 1,0 и 1,5 мм, шириной 300 мм и длиной 300 мм.

После реза подводят подкладку и определяют влияние положения под- кладк« относительно нижнего прижима ( на величину зазора (h - расстояние от-верхнего сварочной подкладки до верхнего уровня нижнего прижима при беззазорном стыке; то же, при величине зазора в стыке, не пре- вьшающем допустимой величины, т.е. от толщины стыкуемых листов).

Результаты измерений приведены в

таблице.

0,10 0,25 0,50 0,80 1,00 1,50

превышать верхний уровень нижних прижимов не более чем на h 0,00 - 0,85 мм..

Технические преимущества способа заключаются в том, что исключение продольного перемещения концов полос после резки для их состыковки гарантирует отсутствие поперечных и угловых смещений концов полос относительно друг друга, что улучшает качество шва при их последующей сварке.

При использовании устройства для осуществления способа резки и сварки встык тонких полос повышение производительности и улучшение качества

шва достигается за счет перемещения кареток дискового ножа и сварочной горелки по общим направляющим, а также за счет одновременного возврата устройств резки и сварки в исходное положение и транспортирования полосы

Формула изобретения

1. Способ резки и сварки встык тонких полос, при котором концы полос подают внахлест в зону резки и сварки, центрируют, прижимают к столам зажимных устройств, подводят устройство резки, режут по нахлесту, создают зазор между концами полос, подводят сварочную подкладку и сварочные устройства и сваривают, затем разжимают зажимные устройства и транспортируют полосу, отличающийся тем, что, с целью улучшения качества шва путем повышения точности стыковки и повышения производительности, зазор ,y концами полос перед их сваркой создают вертикальным перемещением сварочной подкладки выше уровня резки.

2. Способ по П.1, отличающийся тем, что возврат устройств резки и сварки в исходное положение производят одновременно с транспорти- ровкой полосы.

3. Устройство для резки и сварки встык тонких полос, содержащее центрирующее устройство с приводными упорами, установленными с возможностью поперечного перемещения, зажимные .устройства с прижимами, столы, один из которых установлен стационар

но, устройства резки и сварки, установленные на каретках, направляющие и сварочную подкладку, установленную на отводном устройстве, отличающееся TeMj что сварочная подкладка установлена с возможностью дополнительного вертикального перемещения относительно отводного устройства, каретки устройств резки и сварки установлены на общих направляющих, а столы зажимных устройств установлены стационарно над прижимами и выше зоны прохождения полосы.

IS

15

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для механической резки и сварки встык тонких листовых полос | 1986 |

|

SU1389974A1 |

| Устройство для резки и сварки полос | 1989 |

|

SU1798097A1 |

| Установка для сборки и сварки тонких лент | 1988 |

|

SU1590302A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391193C1 |

| СПОСОБ ПОДГОТОВКИ ПОЛОС ПОД СВАРКУ НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2012 |

|

RU2482948C1 |

| СПОСОБ И УСТРОЙСТВО ДУГОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391195C1 |

| СПОСОБ И УСТРОЙСТВО ДУГОВОЙ СВАРКИ ПОЛОС НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2009 |

|

RU2391194C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС | 2011 |

|

RU2450899C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ ПОЛОС НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2011 |

|

RU2479391C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2011 |

|

RU2479390C1 |

Изобретение относится к области металлургического машиностроения, в частности к агрегатам нелрерьганой обработки проката для соединения тонких полос рулонного материала. Целью изобретения является улучшение качества шва свариваемых встык тонких полос и повышение производительности. Необходимый для качественной сварки зазор мезкду кромками полосы обеспечивается с помощью вертикального перемещения заранее настроенной по высоте прокладки, что позволяет исключить продольное и поперечное перемещение полосы и повысить точность стыковки. Для зтого сварочная подкладка дополнительно вертикально перемещается относительно отводного устройства. Повышение производительности обеспечивается за счет совмещения операций возврата устройств резки и сварки в исходное положение и транспортировки полосы после сварки, так как столы зажимных устройств установлены стационарно над прижимами и выше зоны прохождения полосы. 2с, и 1з.п. ф-лы, 7 ил. 1 табл. i (Л

/I-Л

/ /

fc / 20 1

Б Б

31

Фи&5

1

а

Фиг. 6

Составитель Э.Ветрова Редактор О.Юрковецкая Техред М.Ходанич

заказ 7505/15 Тираж 972

ВНИИПИ Государственного комитета CLCr

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно

-полиграфическое предприятие, г.Ужгород, ул.Проектная,

--q

/

Корректор А. Обручар

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

Авторы

Даты

1987-01-23—Публикация

1985-04-16—Подача