Изобретение относится к машиностроению, преимущественно к производству судовых дизелей и газомото- KOi npeccopoB, и может быть использовано при изотермической закалке крупногабаритных литых заготовок коленчатых валов из высокопрочного чугуна.

Целью изобретения является уменьшение коробления заготовок.

Приме р. Производили бездеформационную изотермическую закалку секции коленчатого вала из высокопрочного чугуна (1/6 часть вала) в опытной установке с объемом закалочной ванны 1 м. Закалочная ванна была снабжена крышкой и имела внешний электрообогрев, два запирающих устройства (стопоры) и два нагнетающих (сливных) патрубка, соединенных с явумя баками-охладителями закалочной среды полезной емкостью 2 м каждый, расположенными ниже закалочной ванны. Баки-охладители имели внешний электрообогрев, систему охлаждения (холодильники) и систему нагнетания закалочной среды.

Обработанную под финишную шлифовку секцию коленчатого вала устанавливали на опорную конструкцию, затем их помещали в пустую закалочнзто ван- ну, и из первого бака-охладителя нагнетали закалочную среду при 480- 500 К (щелочь 50% NaOH + 50% КОН) до полного покрытия секции коленчатого вала, после чего стопор закрывали и проводили нагрев до 840-920 К в жидкой среде. По достижении заданной температуры жидкую среду сливали в бак-охлй дитель и дальнейший нагрев до температуры аустенизации (1120- 1150 к) проводили в среде аргона или азота.

После нагрева и вьщержки при температуре аустенизации проводили собственно бездеформационную изотермическую закалку секции коленчатого вала следующим образом. Поднимали стопор и из первого бака-охладителя нагнетали жидкую закалочную среду при 500-540 К в закалочную ванну до стабилизации температуры изотермической вьщержки, для чего сливали перегретую среду в первый бак-охладитель и, подняв стопор второго бака-охладителя, одновременно нагнетали из наго закалочную среду с температурой на 140-220 К ниже температуры выдержки с интенсивностью смены объема среды в ванне 0,1-0,5%/с. Операцию полной смены среды в закалочной ванне повторяли несколько раз до стабилизации температуры на уровне 680- 720 К.

После стабилизации температуры выдержки вьщерживали заготовку в течение 2ч, затем закалочную среду

полностью сливали, производили охлаждение секции коленчатого вала с опорной конструкцией до 330-420 К и промывали их в промывочной емкости проточной водой.

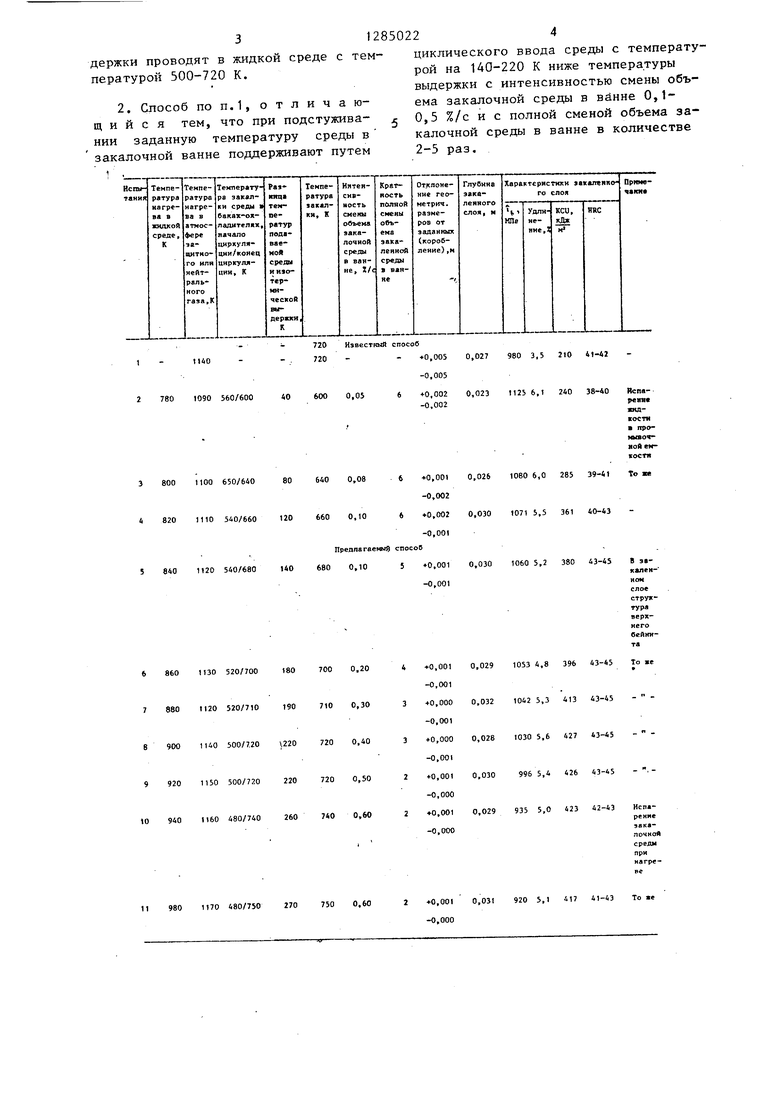

Изучали изменение геометрических размеров секции коленчатого вала после изотермической закалки,глубину закалки, прочностные характеристики и структуру закаленного слоя, Одновременно была проведена закалка секции коленчатого вала на опорной конструкции по известному способу, т.е. после нагрева в нагревательной печи до температуры аустенизации сек- ция вала с опорной конструкцией была перемещена в закалочную емкость,где проведена изотермическая закалка.

Результаты сравнительных испытаний приведены в таблице, из которой следует, что оптимальное сочетание прочностных и пластических характеристик, минимальное коробление и требуемая твердость закаленного слоя достигается в области указанных параметров бездеформационной закалки.

Формула изобретения

1. Способ бездеформационной закалки крупногабаритных заготовок, преимущественно коленчатых валов, судовых двигателей, включающий подготовку заготовки под финишную механическую обработку, укладку на опорную конструкцию, совместньй нагрев заготовки и опорной конструкции до температуры аустенизации в среде инертного или нейтрального газа,под- стуживание до температуры изотермической выдержки, выдержку при этой температуре и окончательное охлаждение, отличающийся тем, что, с целью уменьшения коробления заготовки, нагрев заготовки и опорной конструкции осуществляют в закалочной ванне сначала в жидкой среде до 840-920 К, затем с этой температурой до температуры аустенизации, а подстуживание до температуры вы

держки проводят в жидкой среде с температурой 500-720 К.

2. Способ по П.1, отличающийся тем, что при подстужива- нии заданную температуру среды в закалочной ванне поддерживают путем

--720 Известный способ

1-П40-- .720 -- «0,005 0,027 980 3,5 210 41-AJ

-0,005

2780 1090 560/600 «О 600 0,05 6 tO,002 0,023 1125 6,1 240 38-40

-0,002

3800 1100 650/640 80 640 0,08 6 +0,001 0,026 1080 6,0 285 39-41

-0,002

4820 1110 540/660 120 660 0,10 6 0,002 0,030 1071 5,5 361 40-43

-0,001 Предлагаеи й спосоО

5840 1120 540/680 140 680 0,10 5 0,001 0,030 1060 5,2 380 43-45

-0,001

6 8601130 520/700ISO700 0,20

7 8801120 520/710t90710 0,30

8 900 1140 500/720 220720 0,40

9 920 1150 500/720220720 0,50

9401160 480/740260740 0,60

9801170 480/750270750 0,602 +0,001 0,031920 5,1 417 41-43 То е

-0,000

циклического ввода среды с температурой на 140-220 К ниже температуры выдержки с интенсивностью смены объема закалочной среды в ванне 0,1- 0,5 %/с и с полной сменой объема закалочной среды в ванне в количестве 2-5 раз.

йспярсяж

промьгаочяойем«остя

То П

В з«калснHON

слое структурверхнегоСейки- та

fO,001 0,029 1053 4,8 396 43-45

-0,001 +0,000 0,0321042 5,3 413 43-45

-0,001 +0,000 0,0281030 5,6 427 43-45

-0,001 +0,001 0,030996 5,4 426 43-45

-0,000 +0,001 0,029 935 5,0 423 42-43

-0,000

Испарениезакалочнойсреды при

нагреве

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| Способ термомеханической обработки штампов | 1975 |

|

SU529236A1 |

| Способ термической обработки прокатных валков | 1987 |

|

SU1444371A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ФРИКЦИОННЫХ КЛИНЬЕВ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА, ЗАКАЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ФРИКЦИОННЫЙ КЛИН ИЗ ЧУГУНА | 2011 |

|

RU2489499C1 |

| СПОСОБ ЗАКАЛКИ ШВЕЙНЫХ И БЫТОВЫХ ИГЛ | 1990 |

|

RU2017839C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Способ термической обработки башмаков гусеничного хода | 1990 |

|

SU1786124A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

Изобретение относится к .области машиностроения, преимущественно к производству судовых дизелей и газо- мотокомпрессоров, и может быть использовано при изотермической закалке крупногабаритных литых заготс юк коленчатых валов из высокопрочного чугуна. Цель - уменьшение коробления заготовок. Заготовку подготавливают под финишную механическую обработку, укладывают ее на опорную конструкцию, помещают их в закалочную ванну, подают в эту ванну жидкую среду, с температурой 480-500 К до полного покрытия заготовки с последующим нагревом до 840-920 К. Затем жидкую среду сливают и осуществляют нагрев заготовки с опорной конструкцией в атмосфере инертного или нейтрального газа до температуры аустенизации. Подстуживание до температуры изотермической выдержки проводят в жидкой среде с температурой 500-720 К. При этом заданную температуру среды в закалочной ванне поддерживают путем циклического ввода среды с температурой на 140-220 К ниже температуры выдержки, с интенсивностью смены объе- о ма закалочной среды в ванне 0,1- 0,5%/с и с полной сменой объема закалочной среды в ванне в количестве 2-5 раз. 1 табл., 1 з.п. ф-лы. § (О

| Патент США № 4043847, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент США № 3977914, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1987-01-23—Публикация

1985-06-06—Подача