Изобретение относится к металлургии, в частности к способам получения изделий из ковко го чугуна.

Цель изобретения - сокращение продолжительности технологического цикла путем уменьшения времени гра- фитизирующего отжига при сохранении уровня механических свойств.

Сущность способа заключается в том, что отливку заготовок из белого чугуна подвергают горячей пластической деформации выдавливанием с коэффициентом вытяжки 1,5-4,5,затем проводят графитизирующий отжиг и механическую обработку.

Температурный интервал пластической деформации 750-1100 С. Нагрев заготовки ниже 750 С не оправдан из-за увеличения удельных, усилий,необходимых для вьщавливания, и соответственно понижения стойкости инструмента.

Нагрев заготовки выше приводит к понижению технологической пластичности чугуна из-за плавления эвтектик примесных элементов.

После горячей пластической деформации (выдавливания) заготовок из белого чугуна перед графитизирующим отжигом создается ориентированная структура с развитой межфазной поверхностью цементит-металлическая матрица. Такая структура обладает пониженной термодинамической стабильностью за счет интенсификации диффузионных процессов образования и роста графитовых центров в процессе графитизирующего отжига, что и приводит к сокращению его продолжительности. Наиболыпий эффект предлагаемого способа достигается при горячей пластической деформации выдавливанием с коэффициентом вытяжки 1,5-4,5

При выдавливании с коэффициентом вытяжки ниже указанного предела , т.е. при коэффициен е вытяжки 1,4 ускорение графитизации происходит, но не по всему сечению заготовки.

Для получения равномерной твердости по всему сечению заготовки, т.е. для сохранения уровня механических свойств (НВ 160), необходимо проведение полного цикла отжига (30 ч), как и в известном способе.

Выдавливание заготовки с коэффициентом вытяжки выше 4,5 не оказывает существенного влияния на изменение структуры чугуна и соответственно на скорость графитизации.

Выдавливание заготовок ниппелей с коэффициентом вытяжки более 4,5 приводит к значительному увеличению удельных усилий, что вызывает сниже- ние стойкости инструмента. Поэтому вьщавливание заготовок ниппелей с коэффициентом вытяжки более 4,5 нецелесообразно.

Приме р. Из чугуна, содержа- щего, мас.%:С 2,7; Si 1,32; Мп 0,45, S 0,08 Р 0,21, Fe - остальное, отливались в песчаные формы заготовки ниппелей..

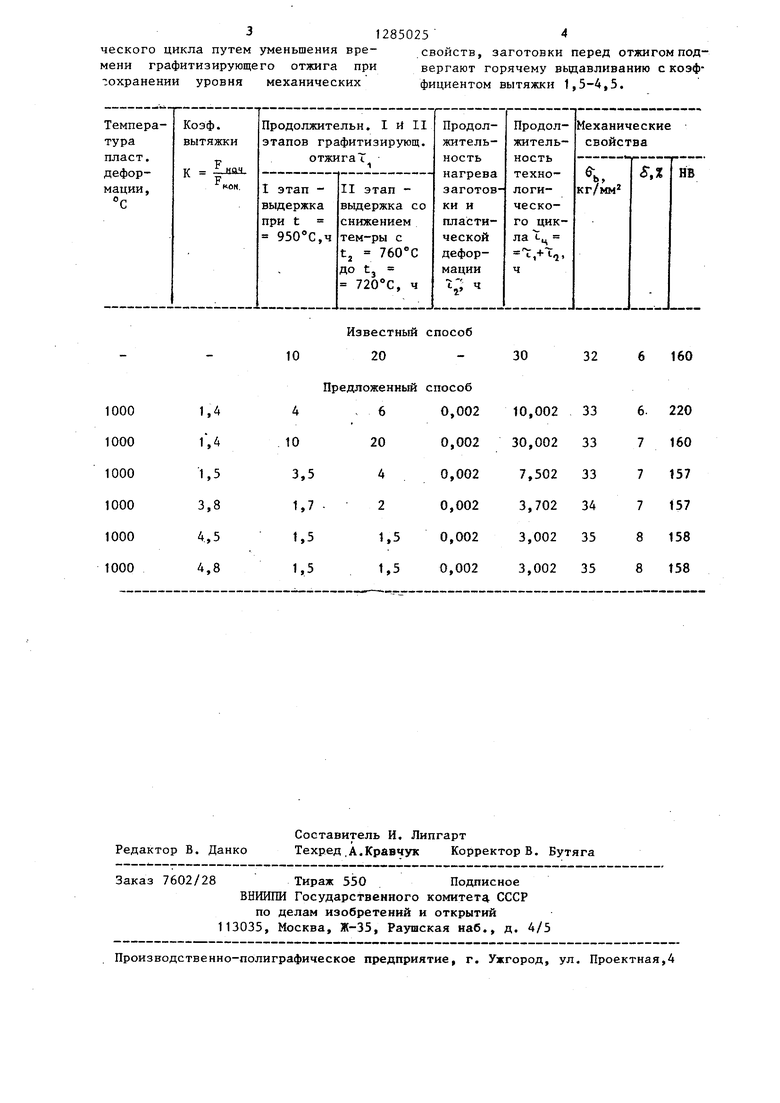

Одни заготовки по известному спо- собу подвергались графитизирующему отжигу по режиму; подъем температуры до 950°С - 18 ч, выдержка при температуре t 950°С - 10 ч, снижение , температуры с 950 С до 760°С - 5 ч, выдержка с постепенным снижением температуры с 760 до 720°С - 20 ч; охлаждение с 720°С до 650°С - 2 ч; охлаждение на воздухе. Затем проводилась механическая обработка (нарезка резьбы).

Другие заготовки (цилиндры Т 42 мм) .нагревались до 1000°С и подвергались выдавливанию с коэффициентом вытяжки 1,4-4,8 в штампе на гидравличес- ком прессе усилием 400 т.

Полученные после выдавливания заготовки отжигались по указанному режиму, в котором варьировалось только время выдержки на первом и втором этапах графитизирующего отжига для получения необходимого уровня механических свойств.

Механические свойства ((5g , S ) определялись растяжением кольцевых об- разцов, вырезанных из ниппелей. Результаты приведены в таблице.

Таким образом, предложенный способ позволяет сократить продолжительность технологического цикла пу- тем уменьшения времени графитизирующего отжига более чем в 3 раза.

Формула изобретения

Способ изготовления ниппелей ото- пительных радиаторов из ковкого чугуна, содержащего, мае. %: 1,5-3,2 углерода , 1,0-2,0 кремния; 0,1-0,8 марганца; 0,01-0,3 фосфора; 0,001- 0,1 серы, остальное - железо, вклю- чающий отливку заготовок из белого чугуна, графитизирующий отжиг и механическую обработку, отличающийся тем, что, с целью сокращения продолжительности технологи31285025 4

ческого цикла путем уменьшения вре- свойств, заготовки перед отжигом подмени графитизирующего отжига при гохранении уровня механических

вергают горячему вьщавливанию с коэффициентом вытяжки 1,5-4,5.

свойств, заготовки перед отжигом подвергают горячему вьщавливанию с коэффициентом вытяжки 1,5-4,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прутков и проволоки из гафния | 2020 |

|

RU2742176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С КОМПАКТНЫМИ ВКЛЮЧЕНИЯМИ ГРАФИТА | 2001 |

|

RU2201967C2 |

| Способ получения чугуна с компактным графитом | 1987 |

|

SU1565894A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТОЙ ЗАГОТОВКИ ИЗ КОВКОГО ЧУГУНА ПРИ НАЛИЧИИ В ЕГО СТРУКТУРЕ "ОТБЕЛА" | 1999 |

|

RU2153010C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ВАНАДИЕВЫХ СПЛАВОВ | 2016 |

|

RU2644832C1 |

| Способ изготовления холоднокатаных трубных изделий из сплавов циркония с высокой коррозионной стойкостью (варианты) | 2023 |

|

RU2823592C1 |

| Ковкий перлитный чугун | 1982 |

|

SU1137110A1 |

| Способ обработки высокоуглеродистых сплавов | 1990 |

|

SU1759905A1 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

Изобретение относится к области металлургии, в частности к способам получения изделий из ковкого чугуна. Цель изобретения - сокращение продолжительности технологического цикла путем уменьшения времени графитизирующего отжига при сохранении уровня механических свойств. Проводят отливку заготовок из белого доэвтектического чугуна, затем ведут нагрев до 750-1100 С, пластическую деформацию выдавливанием с коэффициентом вытяжки 1,5-4,5,после чего проводят графитизирующий отжиг и механическую обработку - нарезку резьбы. Способ позволяет сократить продолжительность технологического цикла более чем в 3 раза. 1 табл. i §

| РЖ Металлургия, 1978, № 6, реферат 6И613 | |||

| Технологическая инструкция по цеху ковкого чугуна, Липецк, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-01-23—Публикация

1985-03-04—Подача