ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области ядерной техники и металлургии, в частности к изготовлению коррозионностойких холоднокатаных трубных изделий из циркониевого сплава, используемых в качестве элементов конструкции тепловыделяющей сборки ядерных реакторов с водяным охлаждением, в частности для реакторов типа ВВЭР и PWR.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

К изделиям эксплуатирующимся в активной зоне водоохлаждаемых энергетических реакторов на тепловых нейтронах предъявляется множество требований, в том числе, требования по стойкости к окислению и наводороживанию в высокотемпературной воде и водяном паре, радиационному росту, термической и радиационно-термической ползучести. Циркониевые сплавы из-за совокупности уникальных физико-химических, функциональных и технологических свойств являются основным конструкционным материалом для комплектующих ТВС. Технологичность изделий из циркониевых сплавов и комплекс требуемых свойств определяется составом сплава, способом легирования и подготовки шихты, технологией выплавки слитков, параметрами и режимами горячего и холодного деформирования, режимами термообработок на промежуточных и готовом размере, способами применяемых финишных отделочных работ.

Известен «Способ изготовления трубных изделий из циркониевых сплавов (варианты)» RU 2123065 С1 (опубл. 10.12.1997 г., кл. C22F 1/18), который включает для многокомпонентного циркониевого сплава горячую предварительную деформацию выплавленного слитка, получение трубной заготовки путем горячего формования (выдавливанием), закалку, механическую обработку и отпуск, холодное деформирование с промежуточными термообработками и окончательный отжиг.

Недостаток способа в том, что перед горячим выдавливанием не предусмотрено нанесение защитного покрытия на заготовки, что приводит к окислению металла во время нагрева и налипанию металла на инструмент при деформации, что в итоге снижает технологичность и выход в годное при производстве трубных изделий. Также не предусмотрены финишные отделочные операции, которые позволяют удалять с поверхности трубных изделий остаточные технологические загрязнения, понизить шероховатость и обеспечить однородную морфологию поверхности. Загрязнения и повышенная шероховатость поверхности трубных изделий ухудшают коррозионную стойкость изделий.

Известен «Способ получения изделий из циркониевых сплавов» RU 2110600 С1 (опубл. 10.05.1998 г., кл. C22F 1/18), который включает изготовление из слитка горячим формованием (выдавливанием) исходной заготовки, затем последующим горячим формованием получение промежуточной заготовки, далее разрезанные мерные заготовки закаливают и отпускают, затем проводят горячее формование, отпуск и холодную прокатку.

Недостатки способа заключаются в том, что перед горячим выдавливанием на заготовки не наносится защитное покрытие, что приводит к окислению металла во время процесса, что снижает технологичность производства трубных изделий; не предусмотрены финишные отделочные операции, которые позволяют удалять с поверхности трубных изделий остаточные технологические загрязнения и понизить шероховатость поверхности. Загрязнения и повышенная шероховатость поверхности трубных изделий ухудшают коррозионную стойкость изделий.

Известен патент «Трубы из сплавов на основе циркония и метод их изготовления» RU 2298042 С2 (опубл. 27.04.2004 г., кл. C22F 1/18 C21D 1/18, С22С 16/00). Метод изготовления включает гомогенизирующую обработку выдавленных трубных гильз, закалку их в воду, отжиг со снятием напряжений, двухстадийную холодную прокатку с промежуточным и окончательным отжигами.

Недостатком способа, во-первых, является то, что перед горячим выдавливанием не предусмотрено нанесение защитного подсмазочного покрытия, что приводит к окислению металла при нагреве и налипанию металла на инструмент в процессе деформации, что в итоге приводит к снижению технологичности и выхода в годное при производстве трубных изделий. Вторым недостатком является использование двухпрокатной схемы холодной обработки с использованием финишной гомогенизирующей обработки в (α+β)-области, что не позволяет получить высокую прочность изделия, при этом отжиг в (α+β)-области приводит к появлению в структуре изделия метастабильной β-Zr-фазы. Также недостатком является то, что в технологической схеме не предусмотрены финишные отделочные операции, позволяющие удалять с поверхности трубных изделий остаточные технологические загрязнения и снизить шероховатость поверхности. Наличие в структуре β-Zr-фазы, загрязнения и повышенная шероховатость поверхности снижают коррозионную стойкость изделий.

Известен патент «Циркониевый сплав, имеющий превосходную коррозионную стойкость, для оболочек твэлов и способ их производства» KR 100831578 B1 (опубл. 21.05.2008 г., кл. С22С 16/00, C22F 1/186, G21C 3/07). В патенте указан состав коррозионностойкого циркониевого сплава и способ получения оболочек твэлов из него, включающий выплавку слитка, покрытие слитка защитным стальным кожухом, термообработку слитка с кожухом перед горячей прокаткой, горячую прокатку, снятие защитного стального покрытия, термообработку горячекатаных трубных заготовок, три прохода холодной прокатки, промежуточные термообработки после каждого проката и финишную термообработку.

Недостаток способа - применение стального кожуха, содержащего углерод, который при температуре горячей прокатки может взаимодействовать с циркониевым сплавом с образованием карбидов. Второй недостаток - горячая прокатка слитка не обеспечивает однородную проработку литой структуры и характеризуется осевой пористостью заготовок. Количество и размер пор увеличивается от периферии к центру заготовок, что приводит к ухудшению технологичности материала и появлению дефектов сплошности в готовых изделиях. Использование трех-стадийного длительного финишного отжига (1-ая стадия 460-470°С, 2-ая стадия 510-520°С, 3-ья стадия 580-590°С) не позволяет получить повышенный уровень прочности материала. Кроме того, использование горячей прокатки при Т=630-650°С в сочетании с малым количеством стадий холодной деформации и низкими температурами отжигов не позволяет завершить процесс измельчения и распада метастабильной β-Zr-фазы, что приводит к ухудшению коррозионной стойкости изделий. Также в технологической схеме не предусмотрены финишные отделочные операции, позволяющие удалять с поверхности трубных изделий остаточные технологические загрязнения, понижающие шероховатость поверхности. При отсутствии этих операций коррозионная стойкость изделий снижается.

Известен «Сплав на основе циркония для ядерных тепловыделяющих сборок» CN 103898368 A (опубл. 02.07.2014 г., кл. С22С 16/00, C22F 1/18). В патенте указан состав многокомпонентного сложнолегированного сплава, а также способ изготовления изделий, включающий выплавку слитка, ковку, гомогенизацию и отпуск заготовки, холодную деформацию с промежуточными и финишной термообработками.

Недостатком способа является то, что изделия, изготовленные по вышеуказанному патенту, не обладают необходимым уровнем механических характеристик. Основными конструкционными изделиями, применяемыми в ядерных реакторах, являются тонкостенные трубы (оболочечные трубы, трубы направляющих каналов и др.). Процесс производства трубных изделий обязательно включает изготовление трубных заготовок (сверлением, прошивкой), а также многократную холодную пластическую деформацию по стенке и диаметру, параметры которой существенно влияют на характеристики и эксплуатацию трубных изделий, данные операции не описаны в патенте. Также в патенте не предусмотрены финишные отделочные операции, позволяющие удалять с поверхности трубных изделий остаточные технологические загрязнения, понижающие шероховатость поверхности. Без отделочных операций коррозионная стойкость изделий снижается.

Наиболее близким к заявляемому способу является «Способ получения трубных изделий из сплава на основе циркония», заявка на патент WO 2021/133195 (опубл. 01.07.2021 г., МПК В21В 37/00, С22С 16/00, C21D 8/10). В заявке указан состав сплава и способ получения трубных изделий из сплава на основе циркония, включающий выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, нагрев, многостадийную горячую ковку слитка с получением поковки, последующую механическую обработку поковки с получением заготовки круглого профиля, получение трубных заготовок, их закалку и отпуск, нанесение на них защитного покрытия и нагрев до температуры горячего прессования, горячее прессование, удаление с поверхности гильз защитного покрытия, вакуумную термическую обработку, многократную холодную прокатку с получением трубных изделий, после каждой холодной прокатки проводят промежуточную вакуумную термическую обработку, окончательную вакуумную термическую обработку осуществляют на финишном размере, с последующими финишными отделочными операциями.

Недостатком способа, во-первых, является то, что состав сплава не содержит молибден или ванадий, которые повышают коррозионную стойкость сплава. Также недостатком является применение многостадийной горячей ковки, что приводит к увеличению продолжительности процесса ковки слитков в поковки за счет применения повторных нагревов. Также недостатком заявки на патент является то, что трубную заготовку закаливают без дальнейшей механической обработки, а затем отпускают, в следствие чего на боковой поверхности трубной заготовки образуется оксидная пленка, которая вдавливается внутрь металла при горячем прессовании, что приводит к ухудшению технологичности материала, увеличению дефектности и снижению коррозионной стойкости трубных изделий. Другим недостатком является отсутствие применения смазки при горячем прессовании и защитного покрытия и смазки при первых двух стадиях холодной прокатки, что приводит к повышению шероховатости поверхности и снижению коррозионной стойкости. Применение струйного травления при финишных отделочных операциях приводит к большей шероховатости и меньшей коррозионной стойкости по сравнению с заявляемым способом пакетного травления. Совокупность указанных недостатков способа приводит к получению холоднокатаных трубных изделий с более низкой коррозионной стойкостью, по сравнению с заявляемым способом.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка технологичного способа получения холоднокатаных трубных изделий, используемых в качестве конструкционных элементов активной зоны ядерных реакторов с водяным охлаждением типа ВВЭР и PWR, с более высокой коррозионной стойкостью.

Техническим результатом по первому и второму вариантам предлагаемого изобретения является технологичность материала на всех этапах горячей и холодной обработки давлением, применяемых при изготовлении холоднокатаных трубных изделий из сплава, дополнительно легированного молибденом или ванадием, улучшающими коррозионную стойкость изделий, а также снижение дефектности и шероховатости поверхности холоднокатаных трубных изделий, что также обеспечивает их высокую коррозионную стойкость.

Технический результат в предлагаемом способе по первому варианту достигается изготовлением холоднокатаных трубных изделий из сплавов циркония, включающим выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, нагрев, горячую ковку слитка с получением поковки, последующую механическую обработку поковки, получение трубных заготовок и их отпуск, нанесение на трубные заготовки защитного покрытия и нагрев трубных заготовок до температуры необходимой для горячего прессования, горячее прессование трубных заготовок, удаление с них защитного покрытия, вакуумную термическую обработку, многостадийную холодную прокатку с промежуточными термическими обработками с получением трубных изделий, окончательную вакуумную термическую обработку на финишном размере с последующими финишными отделочными операциями отличающийся тем, что перед выплавкой слитка выплавляют двойные лигатуры цирконий-ниобий (Zr+Nb) и цирконий-молибден (Zr+Mo) и готовят шихту, содержащую порошки легирующих компонетов, вышеуказанные двойные лигатуры и цирконийсодержащую основу сплава, выплавляют слиток содержащий % мас: ниобий 0,8-1,7, олово 0,5-2,0, железо 0,3-1,0, хром 0,001-0,020, углерод 0,003-0,040, кислород 0,04-0,15, кремний 0,002-0,015, молибден 0,002-0,2, цирконий и примеси - остальное, горячую ковку слитка проводят протяжкой за один нагрев с частными деформациями от 10 до 20% и кантовкой с получением поковок, проводят механическую обработку поковки с получением трубной заготовки с припусками на дальнейшую их механическую обработку, выполняют закалку трубных заготовок, затем механическую обработку с удалением припусков, затем проводят химическую обработку трубных заготовок и их вакуумный отпуск, перед нагревом до температуры горячего прессования на трубные заготовки наносят защитное покрытие и дополнительно смазку, затем после горячего прессования удаляют смазку и затем защитное покрытие, а холодную прокатку осуществляют в четыре стадии с частными деформациями не более 5%, суммарной деформацией за проход 44,9-58,6% и с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,36-1,95, причем перед первой и второй холодной прокаткой наносят на трубные заготовки подсмазочное защитное покрытие и смазку с последующим удалением после прокатки, финишные отделочные операции проводят путем правки, шлифования, пакетного травления и щелочной обработки.

В двойных лигатурах цирконий-ниобий (Zr+Nb) и цирконий-молибден (Zr+Mo) содержание основных компонентов (Zr+Nb или Zr+Mo) должно быть более 99,2% мас.

Порошки легирующих компонентов или стружки от компактного материала имеют размер фракции менее 1 мм.

В качестве цирконийсодержащей основы сплава используют порошок циркония или губку циркония.

Горячую ковку слитка проводят при температуре от 950°С до 860°С.

При изготовлении трубных заготовок сверление осевого центрального отверстия проводят до их закалки, а расточку осевого центрального отверстия проводят после закалки.

Закалку трубной заготовки проводят при температуре 1050-1090°С в воду.

Отпуск трубной заготовки осуществляют при температуре 600-640°С.

Горячее прессование трубной заготовки проводят при температуре от 640°С до 600°С с коэффициентом вытяжки μ=12,3 и скоростью прессования 7-15 мм/с.

Вакуумную термическую обработку трубных заготовок после горячего прессования проводят перед холодной прокаткой при температуре 575-600°С.

Вакуумную термическую обработку трубных заготовок в промежутках между холодными прокатками проводят при температуре 565-590°С.

Окончательную вакуумную термическую обработку трубных изделий осуществляют при температуре 555-565°С.

Технический результат в предлагаемом способе по второму варианту достигается изготовлением холоднокатаных трубных изделий из сплавов циркония, включающим выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, нагрев, горячую ковку слитка с получением поковки, последующую механическую обработку поковки, получение трубных заготовок и их отпуск, нанесение на трубные заготовки защитного покрытия и нагрев трубных заготовок до температуры необходимой для горячего прессования, горячее прессование трубных заготовок, удаление с них защитного покрытия, вакуумную термическую обработку, многостадийную холодную прокатку с промежуточными термическими обработками с получением трубных изделий, окончательную вакуумную термическую обработку на финишном размере с последующими финишными отделочными операциями отличающийся тем, что перед выплавкой слитка выплавляют двойную лигатуру цирконий-ниобий (Zr+Nb) и готовят шихту, содержащую ванадий в виде стружки от компактного материала или порошка, порошки легирующих компонентов, двойную лигатуру цирконий-ниобий и цирконийсодержащую основу сплава, выплавляют слиток содержащий % мае: ниобий 0,8-1,7, олово 0,5-2,0, железо 0,3-1,0, хром 0,001-0,020, углерод 0,003-0,040, кислород 0,04-0,15, кремний 0,002-0,015, ванадий 0,002-0,2, цирконий и примеси - остальное, горячую ковку слитка проводят протяжкой за один нагрев с частными деформациями от 10 до 20% и кантовкой с получением поковок, проводят механическую обработку поковки с получением трубной заготовки с припусками на дальнейшую их механическую обработку, выполняют закалку трубных заготовок, затем механическую обработку с удалением припусков, затем проводят химическую обработку трубных заготовок и их вакуумный отпуск, перед нагревом до температуры горячего прессования на трубные заготовки наносят защитное покрытие и дополнительно смазку, затем после горячего прессования удаляют смазку и затем защитное покрытие, а холодную прокатку осуществляют в четыре стадии с частными деформациями не более 5%, суммарной деформацией за проход 44,9-58,6% и с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,36-1,95, причем перед первой и второй холодной прокаткой наносят на трубные заготовки подсмазочное защитное покрытие и смазку с последующим удалением после прокатки, финишные отделочные операции проводят путем правки, шлифования, пакетного травления и щелочной обработки.

В двойной лигатуре цирконий-ниобий (Zr+Nb) содержание основных компонентов (Zr+Nb) должно быть более 99,2% мас.

Содержание ванадия в стружке или порошке должно быть более 99,2% мас.

Порошки легирующих компонентов или стружки от компактного материала имеют размер фракции менее 1 мм.

В качестве цирконийсодержащей основы сплава используют порошок циркония или губку циркония.

Горячую ковку слитка проводят при температуре от 950°С до 860°С.

При изготовлении трубных заготовок сверление осевого центрального отверстия проводят до их закалки, а расточку осевого центрального отверстия проводят после закалки.

Закалку трубной заготовки проводят при температуре 1050-1090°С в воду.

Отпуск трубной заготовки осуществляют при температуре 600-640°С.

Горячее прессование трубной заготовки проводят при температуре от 640°С до 600°С с коэффициентом вытяжки μ=12,3 и скоростью прессования 7-15 мм/с.

Вакуумную термическую обработку трубных заготовок после горячего прессования проводят перед холодной прокаткой при температуре 575-600°С.

Вакуумную термическую обработку трубных заготовок в промежутках между холодными прокатками проводят при температуре 565-590°С.

Окончательную вакуумную термическую обработку трубных изделий осуществляют при температуре 555-565°С.

Высокие коррозионные свойства и механические характеристики обеспечиваются технологией изготовления трубных изделий, а также составом и диапазоном содержаний легирующих элементов. Циркониевый сплав содержит:

- ниобий 0,8-1,7% мас. - для обеспечения механических и коррозионных свойств холоднокатаных трубных изделий; увеличение содержания ниобия более 1,7% мас. повышает вероятность образования метастабильной фазы типа го-фазы, что негативно сказывается на технологических свойствах, содержание ниобия менее 0,8% мас. не позволяет достичь требуемых механических характеристик холоднокатаных трубных изделий;

- олово в количестве 0,5-2,0% мас. - для нейтрализации вредного влияния примесных элементов внедрения и положительного влияния на коррозионную стойкость холоднокатаных трубных изделий, увеличение содержания олова более 2,0% мас. повышает сопротивление деформированию, ухудшает технологичность сплава при изготовлении холоднокатаных трубных изделий, при содержании олова менее 0,5% мас. происходит понижение коррозионной стойкости холоднокатаных трубных изделий;

- железо в количестве 0,3-1,0% мас. - для повышения стойкости сплава к нодулярной коррозии в воде и паре, увеличение содержание железа более 1,0% мас. способствует образованию крупных частиц Т-фазы, охрупчивающих материал холоднокатаных трубных изделий, при содержании железа менее 0,3% мас. уменьшается стойкость к нодулярной коррозии холоднокатаных трубных изделий;

- хром в количестве 0,001-0,020% мас. - для образования в структуре интерметаллидных мелкодисперсных фаз, которые приводят к повышению механических характеристик и стабилизации коррозионной стойкости холоднокатаных трубных изделий, при повышении содержания хрома более 0,020% мас. образуются фазы, охрупчивающие материал холоднокатаных трубных изделий, при содержании хрома менее 0,020% мас. отсутствует стабилизация коррозионной стойкости холоднокатаных трубных изделий;

- углерод в количестве 0,003-0,040% мас. и кислород в количестве 0,04-0,15% мас. - для обеспечения твердорастворного упрочнения и повышения механических свойств холоднокатаных трубных изделий, увеличение содержания углерода более 0,040% мас. вызывает усиление коррозии из-за образования карбидных фаз на границах зерен; а увеличение содержания кислорода более 0,15% мас. приводит к повышенной дефектности слитков и холоднокатаных трубных изделий в виде несплошностей, содержание кислорода менее 0,040% мае. и углерода менее 0,003% мас. не обеспечивает получение необходимых механических свойств холоднокатаных трубных изделий;

- кислород в количестве 0,04-0,15% мас. - для упрочнения сплава по твердорастворному механизму; увеличение содержания кислорода более 0,15 мас. % приводит к снижению технологичности материала на всех стадиях его обработки давлением и пластических характеристик трубных изделий; уменьшение содержания кислорода менее 0,10 масс. % не позволяет достичь требуемого уровня механических характеристик трубных изделий;

- кремний в количестве 0,002-0,015% мас. - для стабилизации коррозионной стойкости сплава в воде и паре при 400°С, снижая при этом поглощение водорода, увеличение содержания кремния более 0,015% мас. ухудшает технологичность сплава при изготовлении холоднокатаных трубных изделий, при содержании кремния менее 0,002% мас. ухудшается коррозионная стойкость холоднокатаных трубных изделий в воде и паре при 400°С;

- молибден или ванадий в количестве 0,002-0,2% мас. - для улучшения коррозионных свойств холоднокатаных трубных изделий, увеличение содержания молибдена более 0,2% мас. ухудшает технологичность сплава при изготовлении холоднокатаных трубных изделий, а увеличение содержания ванадия более 0,2% мас. ухудшает коррозионные свойства холоднокатаных трубных изделий, при содержании молибдена или ванадия менее 0,002% мас. понижаются коррозионные свойства холоднокатаных трубных изделий.

Для решения поставленной задачи по первому варианту предлагается технология изготовления трубных изделий из сплава, содержащего молибден, а по второму варианту - ванадий.

По первому варианту предлагается введение тугоплавких компонентов сплава ниобия и молибдена в виде двойных лигатур цирконий-ниобий (Zr+Nb) и цирконий-молибден (Zr+Mo). Способ приготовления шихты обеспечивает гарантированное растворение и усреднение всех компонентов сплава во время вакуумно-дуговой плавки слитков, указанных в изобретении составов. Установлены требования: по содержанию основных компонентов в двойных лигатурах (Zr+Nb или Zr+Mo) более 99,2% мас. для недопущения загрязнения слитков заявляемого сплава примесными элементами, ухудшающими коррозионные свойства холоднокатаных трубных изделий.

По второму варианту предлагается введение в сплав тугоплавкого компонента ниобия в виде двойной лигатуры цирконий-ниобий (Zr+Nb), ванадий вводиться в виде стружки от компактного материала или порошка. Способ приготовления шихты обеспечивает гарантированное растворение и усреднение всех компонентов сплава во время вакуумно-дуговой плавки слитков, указанных в изобретении составов. Установлены требования: по содержанию основных компонентов в двойной лигатуре (Zr+Nb) более 99,2% мас. и по содержанию ванадия в порошке или стружке ванадия более 99,2% мас. для недопущения загрязнения слитков заявляемого сплава примесными элементами, ухудшающими коррозионные свойства холоднокатаных трубных изделий.

Горячая ковка осуществляется преимущественно в β-области, что позволяет за один нагрев проводить интенсивную проработку литой структуры без образования дефектов, что повышает технологичность материала. Это способствует повышению ресурса пластичности и уменьшению газонасыщенного слоя, структура поковки получается однородной по сечению. Осуществление ковки в диапазоне частных деформаций от 10 до 20% обусловлено тем, что снижение величины частных деформаций увеличивает температурный интервал ковки, снижает степень проработки литой структуры и технологичность материала и приводит к необходимости введения дополнительной операции подогрева поковки. Увеличение частных деформаций более 20% приводит к образованию дефектов на поверхности поковки, а также к попаданию газонасыщенного слоя вглубь поковки. Операция кантовки (поворот) проводится для обеспечения требуемой геометрии и повышения однородности проработки литой структуры, связано это с тем, что горячая ковка протяжкой осуществляется с приложением сжимающей нагрузки только по одной оси. Поворот поковки изменяет направление деформации и, как следствие, обеспечивает получение однородной структуры материала поковки и требуемой формы поковки.

Порядок операций при изготовлении трубных заготовок следующий: механическая обработка с получением трубной заготовки под закалку с припусками на дальнейшую механическую обработку, закалка трубных заготовок, последующая механическая обработка с удалением припуска с получением трубных заготовок без окисленного слоя, химическая обработка трубных заготовок и их вакуумный отпуск, позволяет получить трубные заготовки без окисленных поверхностей, что приводит к улучшению технологичности материала, снижению дефектности и повышению коррозионной стойкости трубных изделий. Химическую обработку трубных заготовок после закалки проводят для удаления остаточных технологических загрязнений с поверхности. Вакуумный отпуск позволяет не допустить окисления поверхности трубных заготовок перед горячим прессованием.

Перед горячим прессованием для защиты от окисления и газонасыщения на поверхность трубных заготовок наносится защитное покрытие, а затем смазка. Смазка позволяет улучшить условия трибоконтактного взаимодействия (взаимодействие твердых деформируемых тел при их относительном перемещении) при горячем прессовании и холодной прокатке, что исключает образование дефектов на внешней и внутренней поверхностях, тем самым повышая технологичность материала, также смазка позволяет интенсифицировать процесс горячего прессования, а именно увеличить коэффициент вытяжки μ (отношение площади поперечного сечения до прессования к площади поперечного сечения после прессования) с 8,5-9,0 в предшествующем уровне техники до 12,3.

Перед первой и второй холодной прокаткой на трубные заготовки наносят подсмазочное защитное покрытие и смазку с последующим удалением после прокатки для улучшения трибуконтактного взаимодействия при холодной прокатке, исключения налипания и минимизации дефектов на наружной и внутренней поверхностях трубных заготовок. Холодную прокатку осуществляют в четыре стадии с постепенным повышением деформации от стадии к стадии и заданным соотношением деформации по стенке εS к деформации по диаметру εD для обеспечения равномерного измельчения зеренной структуры и включений второй фазы, повышения однородности структуры. Прокатка трубных заготовок должна осуществляться с частными деформациями не более 5%. Повышение частных деформаций более 5% приводит к уменьшению количества знакопеременных нагрузок, уменьшению влияния эффекта Баушингера на снижение предела текучести, увеличению теплового эффекта пластической деформации и, как следствие, к более раннему наступлению неустойчивого течения пластической деформации - локализации. В итоге это значительно снижает технологичность металла и приводит к появлению дефектов сплошности готовых труб. Суммарная деформация за проход в диапазоне 44,9-59,6% обеспечивает бездефектное изготовление при минимальном количестве проходов прокатки (4 прохода прокатки). Отношение деформации по стенке εS к деформации по диаметру εD трубной заготовки εS/εD=1,36-1,95 обеспечивает максимальное использование эффекта Баушингера и, как следствие, повышение технологичности обрабатываемого материала. Кроме этого, преимущественно деформация осуществляется по стенке, что обеспечивает измельчение структуры материала и, как следствие, повышает коррозионную стойкость. Происходит формирование благоприятной радиальной текстуры fr до 0,6, которая обеспечивает требуемую механическую прочность.

Изменен порядок выполнения финишных отделочных операций, а именно правка, шлифование, пакетное травление, щелочная обработка. Использование операции шлифования перед пакетным травлением позволяет понизить шероховатость наружной поверхности, уменьшить дефектность и повысить коррозионную стойкость трубных изделий. Пакетное травление вместо струйного травления позволяет обеспечить требуемую морфологию, чистоту поверхности внутри и снаружи, что повышает коррозионную стойкость трубных изделий.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Способ осуществляют следующим образом:

Пример 1 (первый вариант)

По первому варианту технического решения технология изготовления трубных изделий включает следующие операции.

Выплавлены лигатуры цирконий-молибден (Zr+Mo) с средним содержанием молибдена 37,1% мас., содержание циркония и молибдена в лигатуре 99,35% мас. и цирконий-ниобий (Zr+Nb) с средним содержанием ниобия 52,6% мас., содержание циркония и ниобия в лигатуре 99,4% мас. Двойные лигатуры изготавливают в виде стружки с размером фракции менее 1 мм. Порошки легирующих компонентов: диоксид циркония, железо и олово просеивают через сито с размером ячейки 1 мм, применяется в качестве шихты фракция порошков менее 1 мм. В качестве цирконийсодержащей основы сплава используют порошок циркония с средним содержанием примесей, % мас.: кислород 0,063; железо - 0,0066; углерод - 0,0085; хром - 0,0023; кремний - 0,003; гафний, никель <0,01; алюминий <0,02; титан <0,005; хлор <0,009; фтор <0,06; калий <0,05, Zr - остальное. Порошок циркония смешивают со стружкой от двойных лигатур Zr+Nb и Zr+Mo и порошками легирующих компонентов. Затем формируют расходуемые электроды, которые переплавляют двукратным вакуумно-дуговым переплавом. Получен слиток составом, % мас: Nb - 1,01-1,04; Sn - 0,793-0,800; Fe - 0,339-0,347; Мо - 0,104-0,106; Cr - 0,002-0,0024; С - 0,0076-0,009; О - 0,082-0,086; Si - 0,003; Zr и примеси - остальное. Боковую поверхность слитка механически обрабатывают. Слиток нагревают в электропечи сопротивления до температуры 950°С, ковку слитка проводят за один нагрев протяжкой с частными деформациями 10-20% и кантовкой с получением поковок. Ковка заканчивается при температуре поковки 860°С.

Механическую обработку поковок проводят с припусками на дальнейшую механическую обработку. При изготовлении трубных заготовок сверление осевого центрального отверстия проводят до их закалки.

Выполняют закалку трубных заготовок при температуре 1050-1090°С в воду.

Проводят механическую обработку обточкой наружной поверхности и расточкой осевого центрального отверстия для удаления окисленного металла (припуска) и получают трубные заготовки с размерами под горячее прессование.

После чего проводят химическую обработку трубных заготовок (обезжиривание и химическое травление). Затем осуществляют вакуумный отпуск трубных заготовок при температуре 600-640°С. Применяют вакуумные печи с разряжением 1⋅10-4-1⋅10-5 мм рт.ст.

Далее на трубные заготовки наносят защитное медное покрытие гальваническим способом и смазку для улучшения трибоконтактного взаимодействия и защиты от газонасыщения в процессе нагрева и горячего прессования.

Нагрев трубных заготовок под горячее прессование осуществляют в печи с воздушной атмосферой. Температура нагрева трубных заготовок перед прессованием находится в диапазоне от 600 до 640°С. Прессование осуществляют с коэффициентом вытяжки μ=12,3 и скоростью прессования 7-15 мм/с. Далее снимают смазку и защитное покрытие.

Затем трубные заготовки направляют на вакуумную термическую обработку при Т=575-600°С. Применяют вакуумные печи с разряжением 1⋅10-4-1⋅10-5 мм рт.ст.

Перед двумя первыми стадиями холодной прокатки наносят защитное медное покрытие гальваническим способом и смазку для улучшения трибоконтактного взаимодействия и исключения дефектов на внешней и внутренней поверхностях, после холодной прокатки с защитным покрытием и смазкой с трубных заготовок снимается смазка и защитное покрытие химическим травлением.

Трубные заготовки прокатывают на станах холодной прокатки труб типа ХПТ, KPW за 4 прокатки с частными деформациями 4-4,5%:

1 прокатка - суммарная деформация 44,9% с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,36;

2 прокатка - суммарная деформация 47,6% с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,51;

3 прокатка - суммарная деформация 53,8% с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,41;

4 прокатка - суммарная деформация 58,6% с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,92.

Промежуточные вакуумные термические обработки между холодными прокатками осуществляются в диапазоне температур от 565°С до 590°С. Применяют вакуумные печи с разряжением 1⋅10-4-1⋅10-5 мм рт.ст.

Окончательную вакуумно-термическую обработку осуществляют при T=555-565°С. Применяют вакуумные печи с разряжением 1⋅10-4-1⋅10-5 мм рт.ст.

После финишного отжига трубные изделия подвергают финишным отделочным операциям путем правки, шлифования, пакетного травления и щелочной обработки.

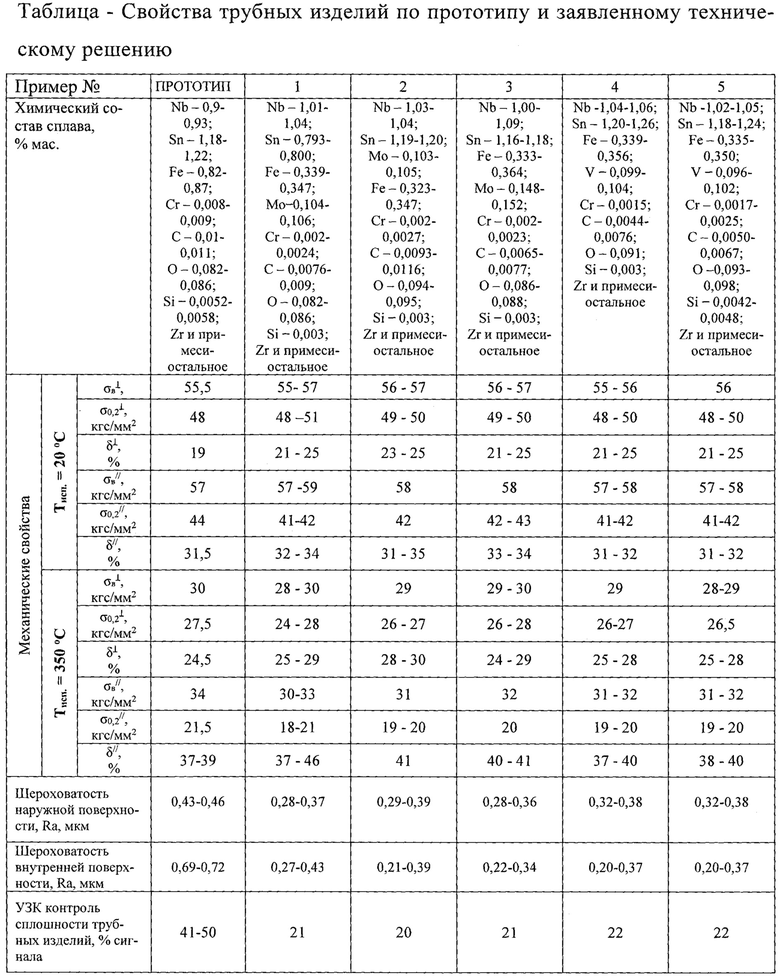

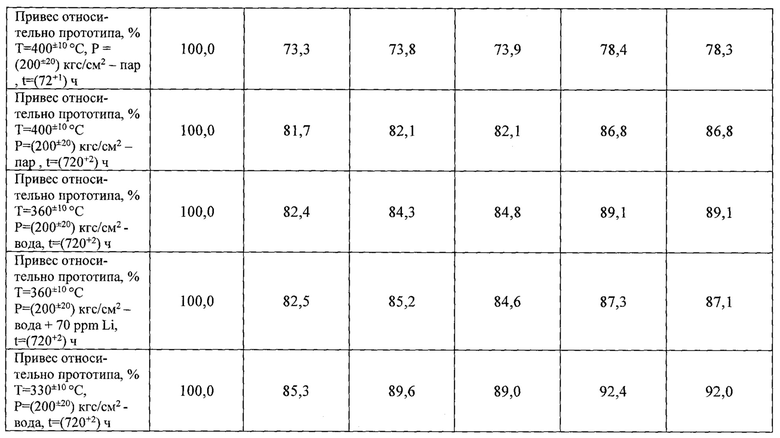

Холоднокатаные трубные изделия ∅12,9×10,9 мм из сплава, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица, пример 1). Дополнительно методом ультразвукового контроля (УЗК) контролируется сплошность холоднокатаных трубных изделий, при контроле применяют стандартный с глубиной дефекта 0,05 мм, соответственно, сигнал в 100% соответствует дефекту глубиной 0,05 мм. Для определения годных труб определяют уровень сигнала. Результаты УЗК представлены в таблице. В таблице показано, что разработанный способ позволяет уменьшить уровень сигнала ~в два раза и соответственно глубину дефекта.

Исследования коррозионной стойкости (привес относительно прототипа во время коррозионных испытаний) холоднокатаных трубных изделий в среде с паром при температуре 400°С, в воде при температурах 330°С, 360°С добавлением 70 ppm Li и без, показали меньший относительно прототипа привес в процентах во всех режимах автоклавных испытаний.

Пример 2 (первый вариант)

Осуществляют аналогично примеру 1.

Состав сплава % мас: Nb - 1,03-1,04; Sn - 1,19-1,20; Mo - 0,103-0,105; Fe - 0,323-0,347; Cr - 0,002-0,0027; С - 0,0093-0,0116; О - 0,094-0,095; Si - 0,003; Zr и примеси - остальное.

Холоднокатаные трубные изделия ∅12,9×10,9 мм из сплава, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица, пример 2).

Пример 3 (первый вариант)

Осуществляют аналогично примеру 1.

В качестве цирконийсодержащей основы сплава используют губку циркония с средним содержанием примесей, % мас.: кислород 0,05; железо - 0,065; углерод - 0,0075; хром - 0,0028; кремний - 0,003; гафний, никель <0,01; алюминий <0,02; титан <0,005; хлор, фтор <0,0035; калий <0,05; Zr - остальное.

Порошки легирующих компонентов просеяны через сито с размером ячейки 1 мм, фракция порошков менее 1 мм смешивалась со стружкой от двойных лигатур Zr+Nb и Zr+Mo и губкой циркония (основа сплава).

Состав сплава % мас: Nb - 1,00-1,09; Sn - 1,16-1,18; Fe - 0,333-0,364; Mo - 0,148-0,152; Cr - 0,002-0,0023; С - 0,0065-0,0077; О - 0,086-0,088; Si - 0,003; Zr и примеси - остальное.

Холоднокатаные трубные изделия ∅12,9×10,9 мм из сплава, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица, пример 3).

Пример 4 (второй вариант)

По второму варианту технического решения технология изготовления трубных изделий включает следующие операции.

Выплавлена лигатура цирконий-ниобий (Zr+Nb) с средним содержанием ниобия 52,6% мае, содержание циркония и ниобия в лигатуре 99,4% мас. Механической обработкой двойной лигатуры получают стружку с размером фракции менее 1 мм.

В качестве цирконийсодержащей основы сплава используют порошок с средним содержанием примесей, % мас.: кислород 0,063; железо - 0,0066; углерод - 0,0085; хром - 0,0023; кремний - 0,003; гафний, никель <0,01; алюминий <0,02; титан <0,005; хлор <0,009; фтор <0,06; калий <0,05; Zr - остальное.

Ванадий (с содержанием ванадия 99,4% мас.), порошки легирующих компонентов: диоксид циркония, железо и олово просеивают через сито с размером ячейки 1 мм, применяется в качестве шихты фракция порошков менее 1 мм. Порошок циркония (цирконийсодержащая основа сплава) смешивают со стружкой от двойной лигатуры Zr+Nb и порошками легирующих компонентов. Затем формируют расходуемые электроды, которые переплавляют двукратным вакуумно-дуговым переплавом. Получен слиток составом, % мас.: Nb - 1,04-1,06; Sn - 1,20-1,26; Fe - 0,339-0,356; V - 0,099-0,104; Cr - 0,0015; С - 0,0044-0,0076; О - 0,091; Si - 0,003; Zr и примеси - остальное.

Боковую поверхность слитка механически обрабатывают. Слиток нагревают в электропечи сопротивления до температуры 950°С, ковку слитка проводят за один нагрев протяжкой с частными деформациями 10-20% и кантовкой с получением поковок. Ковка заканчивается при температуре поковки 860°С.

Механическую обработку поковок проводят с припусками на дальнейшую механическую обработку. При изготовлении трубных заготовок сверление осевого центрального отверстия проводят до их закалки.

Выполняют закалку трубных заготовок при температуре 1050-1090°С в воду.

Проводят механическую обработку обточкой наружной поверхности и расточкой осевого центрального отверстия для удаления оксиленного металла (припуска) и получают трубные заготовки с размерами под горячее прессование.

После чего проводят химическую обработку трубных заготовок (обезжиривание и химическое травление). Затем осуществляют вакуумный отпуск трубных заготовок при температуре 600-640°С. Применяют вакуумные печи с разряжением 1⋅10-4-1⋅10-5 мм рт.ст.

Далее на трубные заготовки наносят защитное медное покрытие гальваническим способом и смазку для улучшения трибоконтактного взаимодействия и защиты от газонасыщения в процессе нагрева и горячего прессования.

Нагрев трубных заготовок под горячее прессование осуществляют в печи с воздушной атмосферой. Температура нагрева трубных заготовок перед прессованием находится в диапазоне от 600 до 640°С. Прессование осуществляют с коэффициентом вытяжки (μ=12,3 и скоростью прессования 7-15 мм/с. Далее снимают смазку и защитное покрытие.

Затем трубные заготовки направляют на вакуумную термическую обработку при Т=575-600°С. Применяют вакуумные печи с разряжением 1⋅10-4-1⋅10-5 мм рт.ст.

Перед двумя первыми стадиями холодной прокатки наносят защитное медное покрытие гальваническим способом и смазку для улучшения трибо-контактного взаимодействия и исключения дефектов на внешней и внутренней поверхностях, после холодной прокатки с защитным покрытием и смазкой с трубных заготовок снимается смазка и защитное покрытие химическим травлением.

Трубные заготовки прокатывают на станах холодной прокатки труб типа ХПТ, KPW за 4 прокатки с частными деформациями 4-4,5%:

1 прокатка - суммарная деформация 44,9% с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,36;

2 прокатка - суммарная деформация 47,6% с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,51;

3 прокатка - суммарная деформация 53,8% с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,41;

4 прокатка - суммарная деформация 58,6% с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,92.

Промежуточные вакуумные термические обработки между холодными прокатками осуществляются в диапазоне температур от 565°С до 590°С. Применяют вакуумные печи с разряжением 1⋅10-4-1⋅10-5 мм рт.ст.

Окончательную вакуумно-термическую обработку осуществляют при Т=555-565°С. Применяют вакуумные печи с разряжением 1⋅10-4-1⋅10-5 мм рт.ст.

После финишного отжига трубные изделия подвергают финишным отделочным операциям путем правки, шлифования, пакетного травления и щелочной обработки.

Холоднокатаные трубные изделия ∅12,9×10,9 мм из сплава, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица, пример 4). Дополнительно методом ультразвукового контроля (УЗК) контролируется сплошность холоднокатаных трубных изделий, при контроле применяют стандартный с глубиной дефекта 0,05 мм, соответственно, сигнал в 100% соответствует дефекту глубиной 0,05 мм. Для определения годных труб определяют уровень сигнала. Результаты УЗК представлены в таблице. В таблице показано, что разработанный способ позволяет уменьшить уровень сигнала ~в два раза и соответственно глубину дефекта.

Исследования коррозионной стойкости (привес относительно прототипа во время коррозионных испытаний) холоднокатаных трубных изделий в среде с паром при температуре 400°С, в воде при температурах 330°С, 360°С добавлением 70 ppm Li и без, показали меньший относительно прототипа привес в процентах во всех режимах автоклавных испытаний.

Пример 5 (второй вариант)

Осуществляют аналогично примеру 4.

В качестве цирконийсодержащей основы сплава используют губку циркония с средним содержанием примесей, % мас.: кислород 0,05; железо - 0,065; углерод - 0,0075; хром - 0,0028; кремний - 0,003; гафний, никель <0,01; алюминий <0,02; титан <0,005; хлор, фтор <0,0035; калий <0,05; Zr - остальное.

Механической обработкой компактного ванадия (с содержанием ванадия 99,5% мас.) получают стружку с размером фракции менее 1 мм.

Порошки легирующих компонентов: диоксид циркония, железо и олово просеивают через сито с размером ячейки 1 мм, применяется в качестве шихты фракция порошков менее 1 мм.

Губку циркония (цирконийсодержащая основа сплава) смешивают со стружкой от двойной лигатуры Zr+Nb и стружкой ванадия, а также с порошками легирующих компонентов.

Состав полученного сплава % мас.: Nb - 1,02-1,05; Sn - 1,18-1,24; Fe - 0,335-0,350; V - 0,096-0,102; Cr - 0,0017-0,0025; С - 0,0050-0,0067; О - 0,093-0,098; Si - 0,0042-0,0048; Zr и примеси - остальное.

Холоднокатаные трубные изделия ∅12,9×10,9 мм из сплава, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица, пример 5).

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Таким образом, представленный способ изготовления холоднокатаных трубных изделий (варианты) обеспечивает технологичность материала на всех этапах горячей и холодной обработки давлением, применяемых при изготовлении холоднокатаных трубных изделий, при дополнительном легировании молибденом (первый вариант) или ванадием (второй вариант), улучшающими коррозионную стойкость изделий, а также обеспечивает снижение дефектности и шероховатости поверхностей холоднокатаных трубных изделий, что улучшает их коррозионную стойкость в различных средах (с паром при температуре 400°С, в воде при температурах 330°С, 360°С с добавлением 70 ppm Li и без).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения трубных изделий из сплава на основе циркония | 2019 |

|

RU2798022C1 |

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798020C1 |

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798021C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ГАФНИЯ | 2014 |

|

RU2564189C1 |

| Способ изготовления трубных изделий высокой точности из гафния | 2019 |

|

RU2707376C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141540C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБНОГО ПРОФИЛЯ ИЗ БИНАРНЫХ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2003 |

|

RU2230134C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

Изобретение относится к области ядерной техники, к изготовлению коррозионно-стойких холоднокатаных трубных изделий из циркониевого сплава, используемых в качестве элементов конструкции активной зоны ядерных реакторов с водяным охлаждением. Заявлены два варианта способа изготовления холоднокатаных трубных изделий из сплава на основе циркония. Способ включает подготовку шихты, выплавку слитка, горячую ковку слитка, изготовление трубных заготовок и их отпуск, нанесение защитного покрытия и смазки, горячее прессование, снятие смазки и защитного покрытия, вакуумную термическую обработку трубных заготовок, четырехстадийную холодную прокатку, причем перед первой и второй холодной прокаткой наносят на трубные заготовки подсмазочное защитное покрытие и смазку с последующим удалением после прокатки, с промежуточными вакуумными термообработками и получением холоднокатаных трубных изделий, вакуумную финишную термообработку с финишными отделочными операциями. По первому варианту готовят шихту, содержащую порошки легирующих компонентов, двойные лигатуры цирконий-ниобий и цирконий-молибден и порошок цирконийсодержащего основного сплава. По второму варианту готовят шихту, содержащую порошки легирующих компонентов, двойную лигатуру цирконий-ниобий, ванадий в виде стружки или порошка и порошок цирконийсодержащего основного сплава. Обеспечивается высокая коррозионная стойкость трубных заготовок. 2 н. и 23 з.п. ф-лы, 1 табл., 5 пр.

1. Способ изготовления холоднокатаных трубных изделий из сплавов циркония, включающий выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, нагрев, горячую ковку слитка с получением поковки, последующую механическую обработку поковки, получение трубных заготовок и их отпуск, нанесение на трубные заготовки защитного покрытия и нагрев трубных заготовок до температуры, необходимой для горячего прессования, горячее прессование трубных заготовок, удаление с них защитного покрытия, вакуумную термическую обработку, многостадийную холодную прокатку с промежуточными термическими обработками с получением трубных изделий, окончательную вакуумную термическую обработку на финишном размере с последующими финишными отделочными операциями, отличающийся тем, что перед выплавкой слитка выплавляют двойные лигатуры цирконий-ниобий (Zr+Nb) и цирконий-молибден (Zr+Mo) и готовят шихту, содержащую порошки легирующих компонентов, вышеуказанные двойные лигатуры и цирконийсодержащую основу сплава, выплавляют слиток, содержащий, мас.%: ниобий 0,8-1,7, олово 0,5-2,0, железо 0,3-1,0, хром 0,001-0,020, углерод 0,003-0,040, кислород 0,04-0,15, кремний 0,002-0,015, молибден 0,002-0,2, цирконий и примеси - остальное, горячую ковку слитка проводят протяжкой за один нагрев с частными деформациями от 10 до 20% и кантовкой с получением поковок, проводят механическую обработку поковки с получением трубной заготовки с припусками на дальнейшую их механическую обработку, выполняют закалку трубных заготовок, затем механическую обработку с удалением припусков, затем проводят химическую обработку трубных заготовок и их вакуумный отпуск, перед нагревом до температуры горячего прессования на трубные заготовки наносят защитное покрытие и дополнительно смазку, затем после горячего прессования удаляют смазку и затем защитное покрытие, а холодную прокатку осуществляют в четыре стадии с частными деформациями не более 5%, суммарной деформацией за проход 44,9-58,6% и с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,36-1,95, причем перед первой и второй холодной прокаткой наносят на трубные заготовки подсмазочное защитное покрытие и смазку с последующим удалением после прокатки, финишные отделочные операции проводят путем правки, шлифования, пакетного травления и щелочной обработки.

2. Способ по п. 1, отличающийся тем, что в двойных лигатурах цирконий-ниобий (Zr+Nb) и цирконий-молибден (Zr+Mo) содержание основных компонентов (Zr+Nb или Zr+Mo) должно быть более 99,2 мас.%.

3. Способ по п. 1, отличающийся тем, что порошки легирующих компонентов или стружки от компактного материала имеют размер фракции менее 1 мм.

4. Способ по п. 1, отличающийся тем, что в качестве цирконийсодержащей основы сплава используют порошок циркония или губку циркония.

5. Способ по п. 1, отличающийся тем, что горячую ковку слитка проводят при температуре от 950 до 860°С.

6. Способ по п. 1, отличающийся тем, что при изготовлении трубных заготовок сверление осевого центрального отверстия проводят до их закалки, а расточку осевого центрального отверстия проводят после закалки.

7. Способ по п. 1, отличающийся тем, что закалку трубной заготовки проводят при температуре 1050-1090°С в воду.

8. Способ по п. 1, отличающийся тем, что отпуск трубной заготовки осуществляют при температуре 600-640°С.

9. Способ по п. 1, отличающийся тем, что горячее прессование трубной заготовки проводят при температуре от 640 до 600°С с коэффициентом вытяжки μ=12,3 и скоростью прессования 7-15 мм/с.

10. Способ по п. 1, отличающийся тем, что вакуумную термическую обработку трубных заготовок после горячего прессования проводят перед холодной прокаткой при температуре 575-600°С.

11. Способ по п. 1, отличающийся тем, что вакуумную термическую обработку трубных заготовок в промежутках между холодными прокатками проводят при температуре 565-590°С.

12. Способ по п. 1, отличающийся тем, что окончательную вакуумную термическую обработку трубных изделий осуществляют при температуре 555-565°С.

13. Способ изготовления холоднокатаных трубных изделий из сплавов циркония, включающий выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, нагрев, горячую ковку слитка с получением поковки, последующую механическую обработку поковки, получение трубных заготовок и их отпуск, нанесение на трубные заготовки защитного покрытия и нагрев трубных заготовок до температуры, необходимой для горячего прессования, горячее прессование трубных заготовок, удаление с них защитного покрытия, вакуумную термическую обработку, многостадийную холодную прокатку с промежуточными термическими обработками с получением трубных изделий, окончательную вакуумную термическую обработку на финишном размере с последующими финишными отделочными операциями, отличающийся тем, что перед выплавкой слитка выплавляют двойную лигатуру цирконий-ниобий (Zr+Nb) и готовят шихту, содержащую ванадий в виде стружки от компактного материала или порошка, порошки легирующих компонентов, двойную лигатуру цирконий-ниобий и цирконийсодержащую основу сплава, выплавляют слиток, содержащий, мас.%: ниобий 0,8-1,7, олово 0,5-2,0, железо 0,3-1,0, хром 0,001-0,020, углерод 0,003-0,040, кислород 0,04-0,15, кремний 0,002-0,015, ванадий 0,002-0,2, цирконий и примеси - остальное, горячую ковку слитка проводят протяжкой за один нагрев с частными деформациями от 10 до 20% и кантовкой с получением поковок, проводят механическую обработку поковки с получением трубной заготовки с припусками на дальнейшую их механическую обработку, выполняют закалку трубных заготовок, затем механическую обработку с удалением припусков, затем проводят химическую обработку трубных заготовок и их вакуумный отпуск, перед нагревом до температуры горячего прессования на трубные заготовки наносят защитное покрытие и дополнительно смазку, затем после горячего прессования удаляют смазку и затем защитное покрытие, а холодную прокатку осуществляют в четыре стадии с частными деформациями не более 5%, суммарной деформацией за проход 44,9-58,6% и с отношением деформации по стенке (εS) к деформации по диаметру (εD) трубной заготовки εS/εD=1,36-1,95, причем перед первой и второй холодной прокаткой наносят на трубные заготовки подсмазочное защитное покрытие и смазку с последующим удалением после прокатки, финишные отделочные операции проводят путем правки, шлифования, пакетного травления и щелочной обработки.

14. Способ по п. 13, отличающийся тем, что в двойной лигатуре цирконий-ниобий (Zr+Nb) содержание основных компонентов (Zr+Nb) должно быть более 99,2 мас.%.

15. Способ по п. 13, отличающийся тем, что содержание ванадия в стружке или порошке должно быть более 99,2 мас.%.

16. Способ по п. 13, отличающийся тем, что порошки легирующих компонентов или стружки от компактного материала имеют размер фракции менее 1 мм.

17. Способ по п. 13, отличающийся тем, что в качестве цирконийсодержащей основы сплава используют порошок циркония или губку циркония.

18. Способ по п. 13, отличающийся тем, что горячую ковку слитка проводят при температуре от 950 до 860°С.

19. Способ по п. 13, отличающийся тем, что при изготовлении трубных заготовок сверление осевого центрального отверстия проводят до их закалки, а расточку осевого центрального отверстия проводят после закалки.

20. Способ по п. 13, отличающийся тем, что закалку трубной заготовки проводят при температуре 1050-1090°С в воду.

21. Способ по п. 13, отличающийся тем, что отпуск трубной заготовки осуществляют при температуре 600-640°С.

22. Способ по п. 13, отличающийся тем, что горячее прессование трубной заготовки проводят при температуре от 640 до 600°С с коэффициентом вытяжки μ=12,3 и скоростью прессования 7-15 мм/с.

23. Способ по п. 13, отличающийся тем, что вакуумную термическую обработку трубных заготовок после горячего прессования проводят перед холодной прокаткой при температуре 575-600°С.

24. Способ по п. 13, отличающийся тем, что вакуумную термическую обработку трубных заготовок в промежутках между холодными прокатками проводят при температуре 565-590°С.

25. Способ по п. 13, отличающийся тем, что окончательную вакуумную термическую обработку трубных изделий осуществляют при температуре 555-565°С.

| WO 2021133195 A1, 01.07.2021 | |||

| Способ получения трубных изделий из сплава на основе циркония | 2019 |

|

RU2798022C1 |

| Пружинный железнодорожный тормоз, управляемый электричеством | 1934 |

|

SU42580A1 |

| JP 4982654 B2, 25.07.2012 | |||

| US 6863745 B1, 08.03.2005 | |||

| US 7763132 B2, 27.07.2010 | |||

| WO 2005094504 A2, 13.10.2005. | |||

Авторы

Даты

2024-07-24—Публикация

2023-12-06—Подача