Изобретение относится к области виброобработки деталей машин для снятия или снижения остаточных напряжений и может найти применение в различных отраслях машиностроения.

Цель изобретения - повышение производительности и экономия электроэнергии за счет повыгаения точности определения момента окончани виброобработки детали.

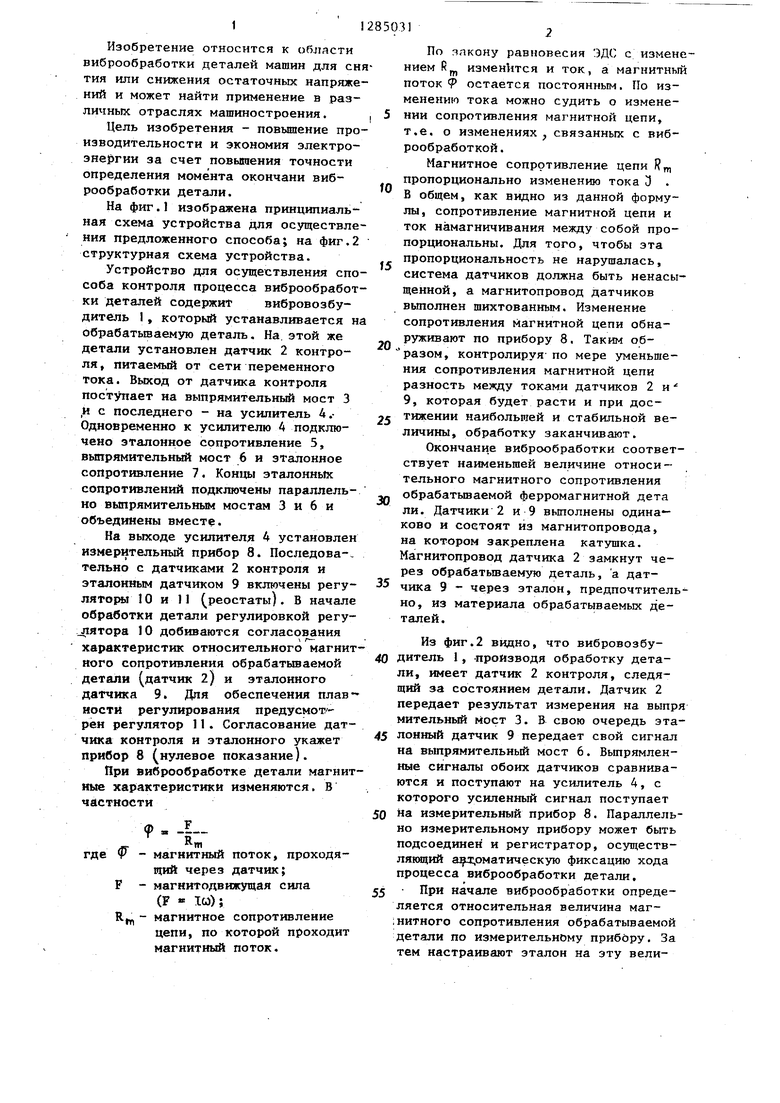

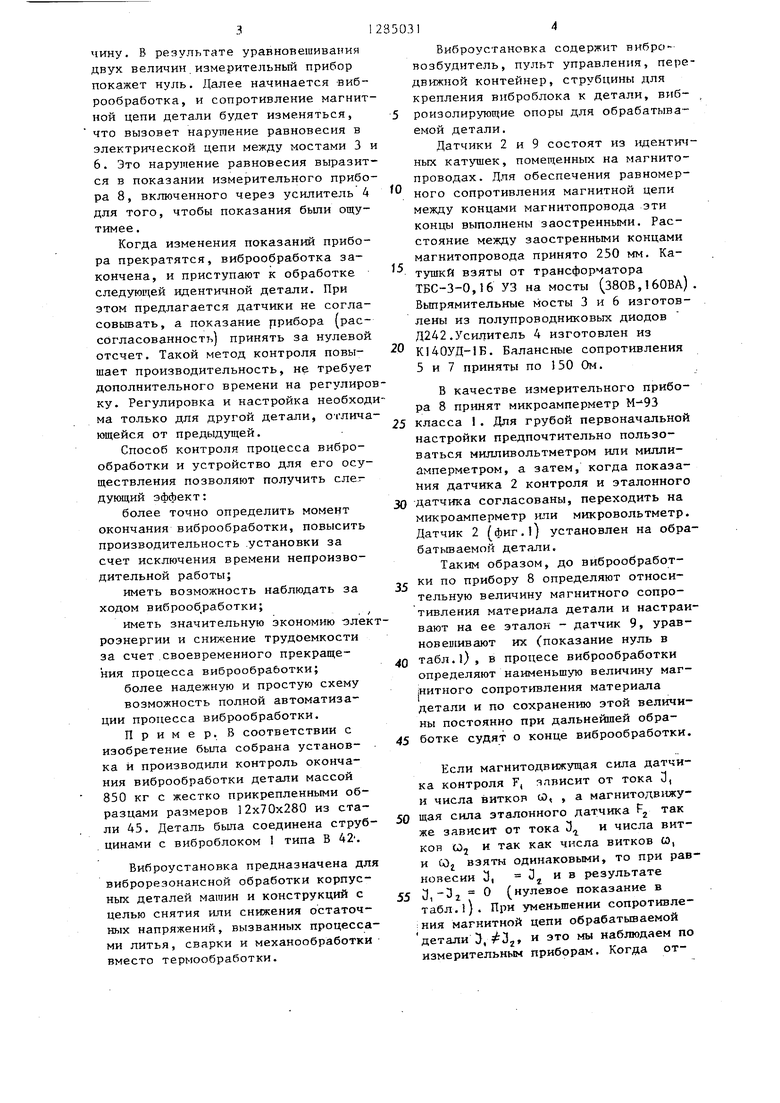

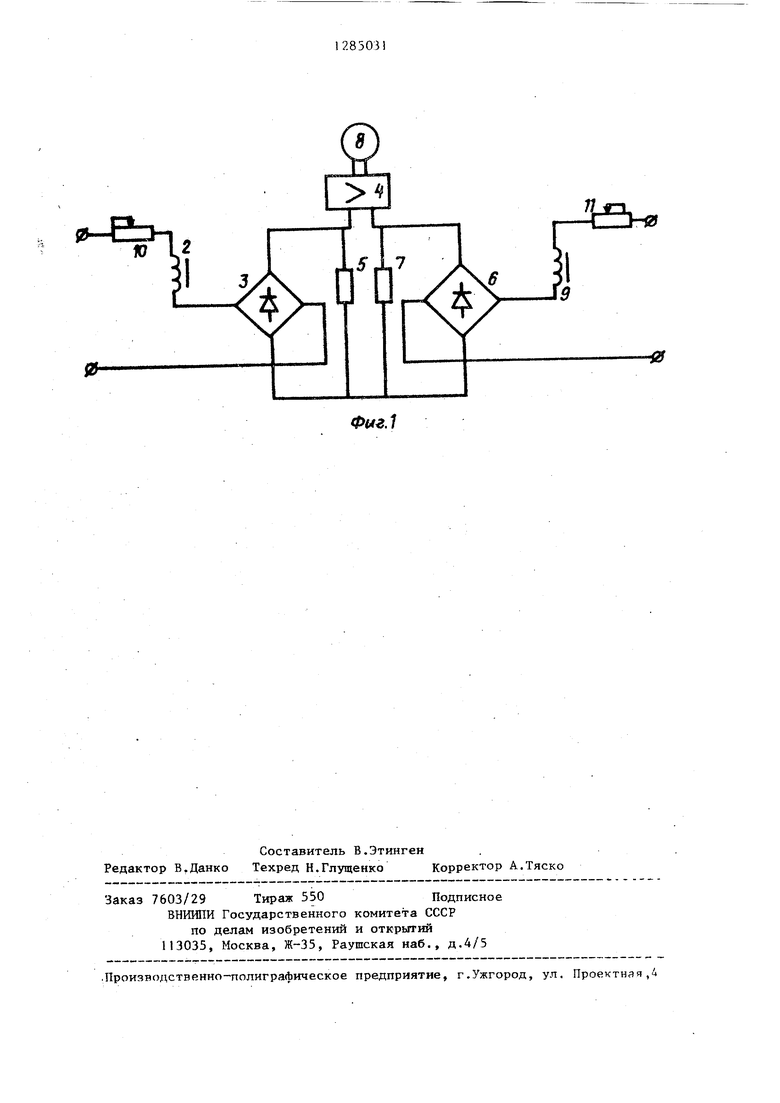

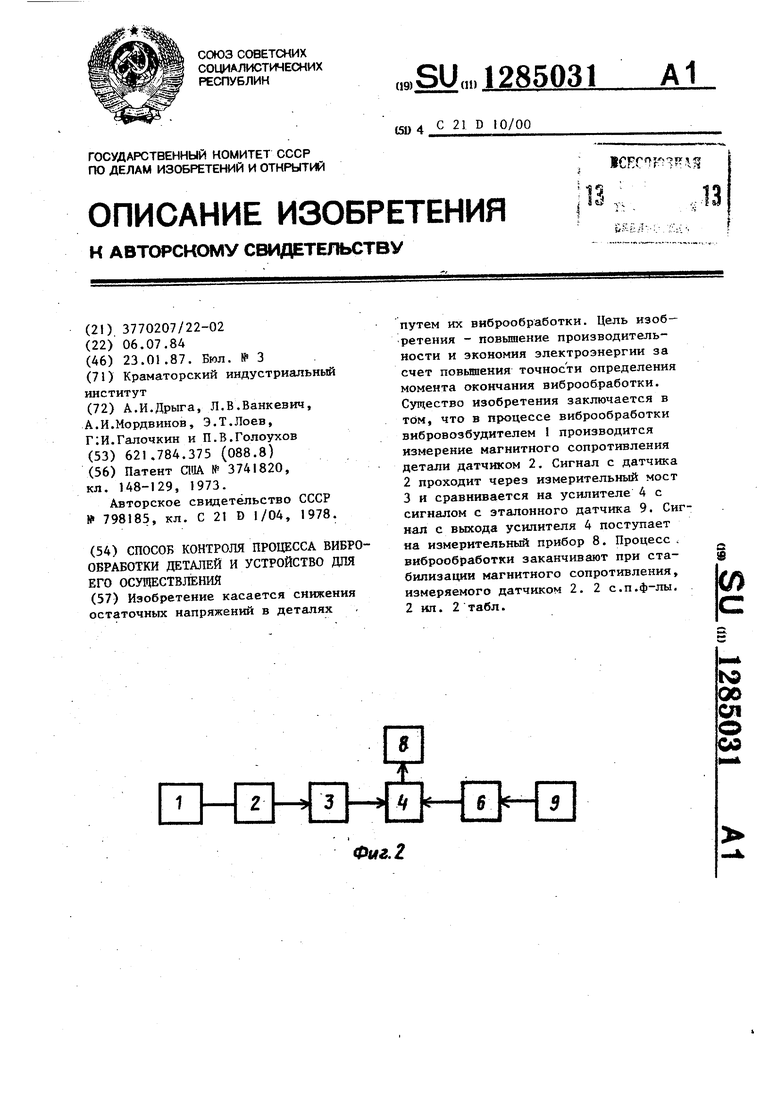

На фиг.1 изображена принципиальная схема устройства для осуществления предложенного способа; на фиг.2 структурная схема устройства.

Устройство для осуществления способа контроля процесса виброобработки деталей содержит вибровозбудитель 1, который устанавливается на обрабатьшаемуго деталь. На, этой же детали установлен датчик 2 контроля, питаемый от сети переменного тока. Выход от датчика контроля поступает на выпрямительный мост 3 И с последнего - на усилитель 4 .- Одновременно к усилителю 4 подключено эталонное сопротивление 5, выпрямительный мост 6 и эталонное сопротивление 7. Концы эталонных сопротивлений подключены параллельно выпрямительным мостам 3 и 6 и объединены вместе.

На выходе усилителя 4 установлен измерительный прибор 8. Последова-- тельно с датчиками 2 контроля и эталонным датчиком 9 включены регу- лятора 10 и 11 (реостаты). В начале обработки детали регулировкой регу- лятора 10 добиваются согласования характеристик относительного магнитного сопротивления обрабатываемой детали (датчик 2) и эталоиного датчика 9. Дпя обеспечения плав - иости регулирования предусмот - рен регулятор 11. Согласование датчика контроля и эталонного укажет прибор 8 (нулевое показание).

При виброобработке детали магнит- иые характеристики изменяются.В частности

Р

де

(Р-

F R..

магнитный поток, проходящий через датчик; магнитодвижущая сила (F « IQ);

магнитное сопротивление цепи, по которой проходит магнитиый поток.

O

5

0

5

0

5

0

5

0

5

По ялкону равновесия ЭДС с изменением fi изменится и ток, а магнитный поток Ф остается постоянным. По изменению тока можно судить о изменении сопротивления магнитной цепи, т.е. о изменениях, связанных с виброобработкой.

Магнитное сопротивление цепи R пропорционально изменению тока D В общем, как видно из данной формулы, сопротивление магнитной цепи и ток намагничивания между собой пропорциональны. Для того, чтобы эта пропорциональность не нарушалась, система датчиков должна быть ненасыщенной, а магнитопровод датчиков выполнен шихтованным. Изменение сопротивления магнитной цепи обнаруживают по прибору 8. Таким об- разом, контролируя по мере уменьшения сопротивления магнитной цепи разность между токами датчиков 2 и 9, которая будет расти и при достижении наибольшей и стабильной величины, обработку заканчивают.

Окончание виброобработки соответствует наименьшей величине относительного магнитного сопротивления обрабатываемой ферромагнитной дета ли. Датчики 2 и 9 вьшолнены одинаково и состоят из магнитопровода, на котором закреплена катушка. Магнитопровод датчика 2 замкнут через обрабатьшаемую деталь, а датчика 9 - через эталон, предпочтитель но, из материала обрабатываемых деталей.

Из фиг.2 видно, что вибровозбудитель 1, -производя обработку детали, имеет датчик 2 контроля, следящий за состоянием детали. Датчик 2 передает результат измерения на выпря мительный мост 3. В свою очередь эталонный датчик 9 передает свой сигнал на вьтрямительный мост 6. Вьтрямлен- ные сигналы обоих датчиков сравниваются и поступают на усилитель 4, с которого усиленный сигнал поступает на измерительный прибор 8. Параллельно измерительному прибору может быть подсоединен и регистратор, осуществ- лякиций ароматическую фиксацию хода процесса виброобработки детали, При начале виброобработки определяется относительная величина маг- ;нитного сопротивления обрабатываемой детали по измерительному прибору. За тем настраивают эталон на эту величину, в результате уравновешивания двух величин.измерительный прибор покажет Hyjtb. Далее начинается виброобработка, и сопротивление магнитной цепи детали будет изменяться, что вызовет нарушение равновесия в электрической цепи между мостами 3 6. Это нарушение равновесия выразится в показании измерительного прибора 8, включенного через усилитель 4 для того, чтобы показания бьти ощутимее.

Когда изменения показаний прибора прекратятся, виброобработка закончена, и приступают к обработке следующей идентичной детали. При этом предлагается датчики не согла- совьшать, а показание ррибора (рассогласованность) принять за нулевой отсчет. Такой метод контроля повышает производительность, не требует дополнительного времени на регулироку. Регулировка и настройка необходма только для другой детали, отличающейся от предыдущей.

Способ контроля процесса виброобработки и устройство для его осуществления позволяют получить следующий эффект:

более точно определить момент окончания виброобработки, повысить производительность .установки за счет исключения времени непроизводительной работы;

иметь возможность наблюдать за ходом виброоб работки;

иметь значительную экономию элекроэнергии и снижение трудоемкости за счет своевременного прекращения процесса виброобработки;

более надежную и простую схему

возможность полной автоматизации процесса виброобработки.

Пример. В соответствии с изобретение была собрана установка и производили контроль окончания виброобработки детали массой 850 кг с жестко прикрепленными образцами размеров 12x70x280 из стали 45. Деталь была соединена струбцинами с виброблоком 1 типа В 42.

Виброустановка предназначена для виброрезонансной обработки корпусных деталей машин и конструкций с целью снятия или снижения остаточных напряжений, вызванных процессами литья, сварки и механообработки вместо термообработки.

fO

Виброустановка содержит вибро- возбудитель, пульт управления, передвижной контейнер, струбцины крепления виброблока к детали, виб- 5 роизолирующие опоры для обрабатываемой детали.

Датчики 2 и 9 состоят из идентичных катушек, помещенных на магнито- проводах. Для обеспечения равномерного сопротивления магнитной цепи между концами магнитопровода эти концы выполнены заостренными. Расстояние между заостренными концами магнитопровода принято 250 мм. Ка- тушки взяты от трансформатора ТБС-3-0,16 УЗ на мосты (380В,160ВА). Вьтрямительные мосты 3 и 6 изготовлены из полупроводниковых диодов Д242.Усилитель 4 изготовлен из К140УД-1Б. Балансные сопротивления 5 и 7 приняты по 150 Ом.

В качестве измерительного прибора 8 ПР1ШЯТ микроамперметр

5 класса 1. Для грубой первоначальной настройки предпочтительно пользоваться милливольтметром или миллиамперметром, а затем, когда показания датчика 2 контроля и эталонного

0 датчика согласованы, переходить на микроамперметр или микровольтметр. Датчик 2 (фиг.1) установлен на обра- батьшаемой детали.

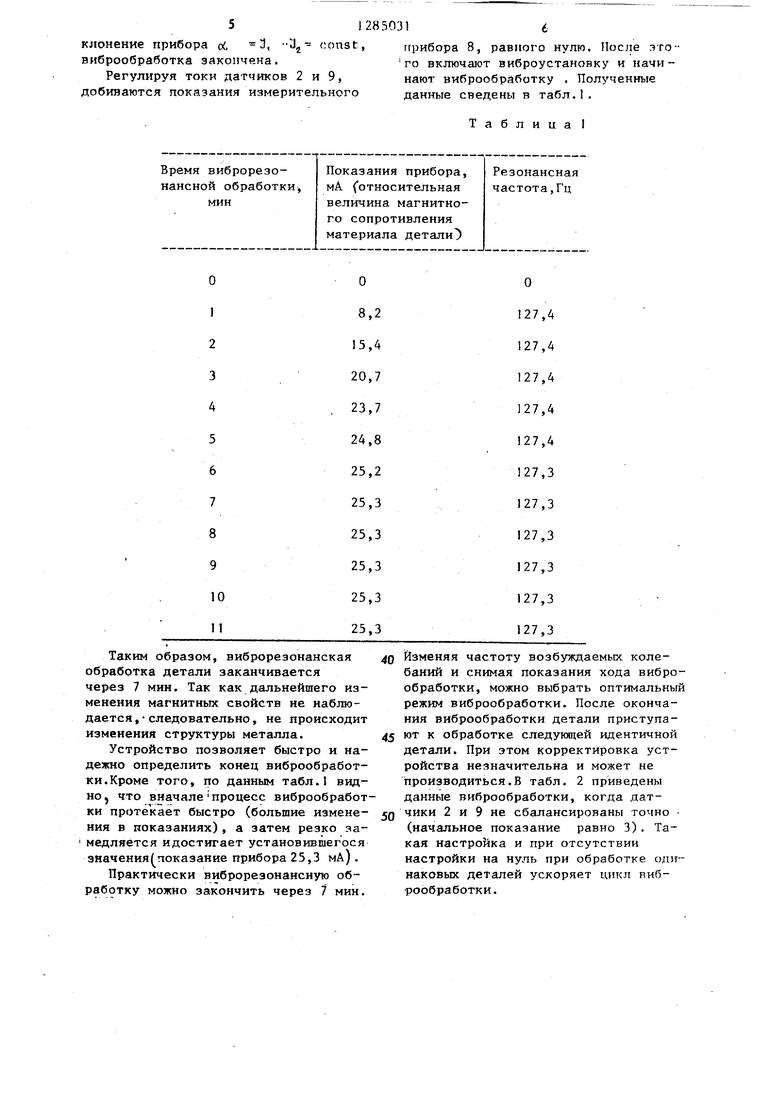

Таким образом, до виброобработс ки по прибору 8 определяют относительную величину магнитного сопротивления материала детали и настраивают на ее эталон - датчик 9, уравновешивают их (показание нуль в

0 табл.1), в процесе виброобработки определяют наименьшую величину маг- иитного сопротивления материала детали и по сохранению этой величины постоянно при дальнейшей обра5 ботке судят о конце виброобработки.

Если магнитодвижущая сила датчика контроля F, зависит от тока 3, и числа витков со, , а магнитодвижу0 щая сила эталонного датчика же зависит от тока 3 и числа витков (Oj и так как числа витков со, и со, взяты одинаковыми, то при равновесии 3, Jj и в результате

5 З, О (нулевое показание в

табл.1). При уменьшении сопротивления магнитной цепи обрабатываемой детали }, это мы наблюдаем по измерительным приборам. Когда отклонение прибора (У, 3, const, виброобработка закончена.

Регулируя токи датчиков 2 и 9, добиваются показания измерительного

Показания прибора, мА (относительная величина магнитного сопротивления материала детали

1

2

3

4

5

6

7

8

9

10

II

Таким образом, виброрезонанская обработка детали заканчивается через 7 мин. Так как дальнейшего изменения магнитных свойств не наблюдается,- следовательно, не происходит изменения структуры металла.

Устройство позволяет быстро и надежно определить конец виброобработки. Кроме того, по данным табл.1 видно j что вначале процесс виброобработки протекает быстро (большие изменения в показаниях), а затем резко замедляется и достигает установившегося значения(показание прибора 25,3 мД) .

Практически виброрезонансную обработку можно закончить через 7 мин.

ггрибора 8, равиого нулю, Ilocjie это- го включают виброустановку и начинают виброобработку . Полученные данные сведены в табл,1.

Таблица 1

Резонансная частота,Гц

О

127,4 127,4 127,4 127,4 127,4 127,3 127,3 127,3 127,3 127,3 127,3

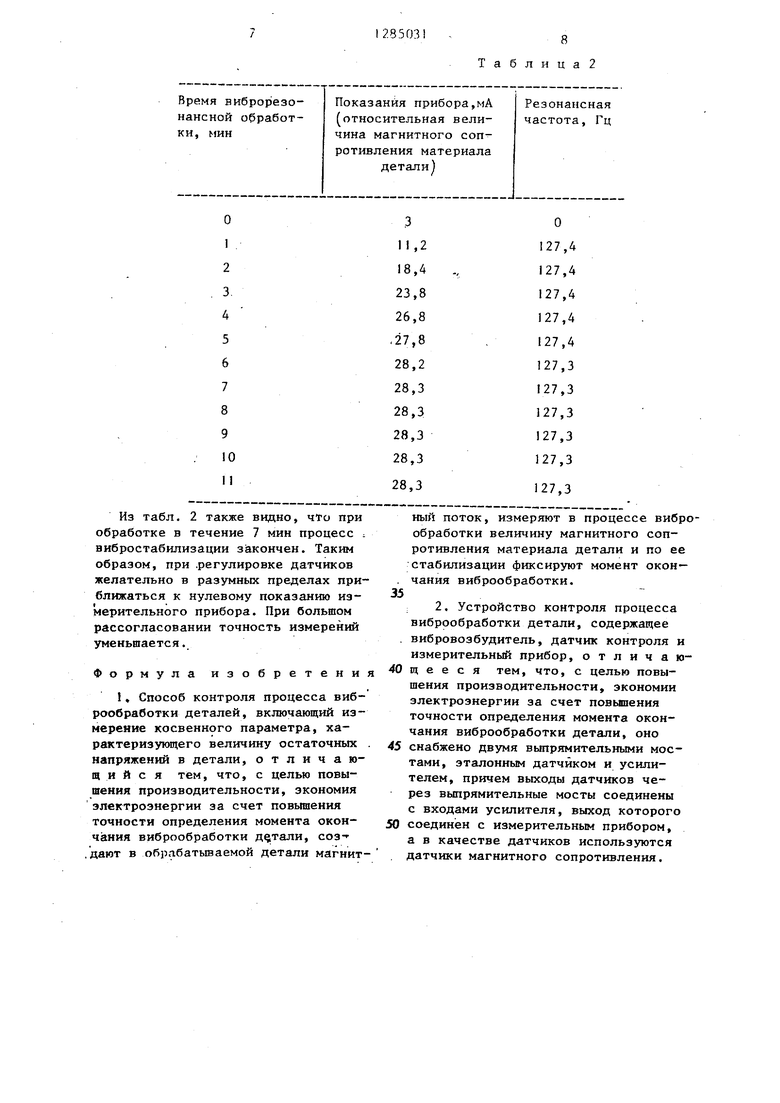

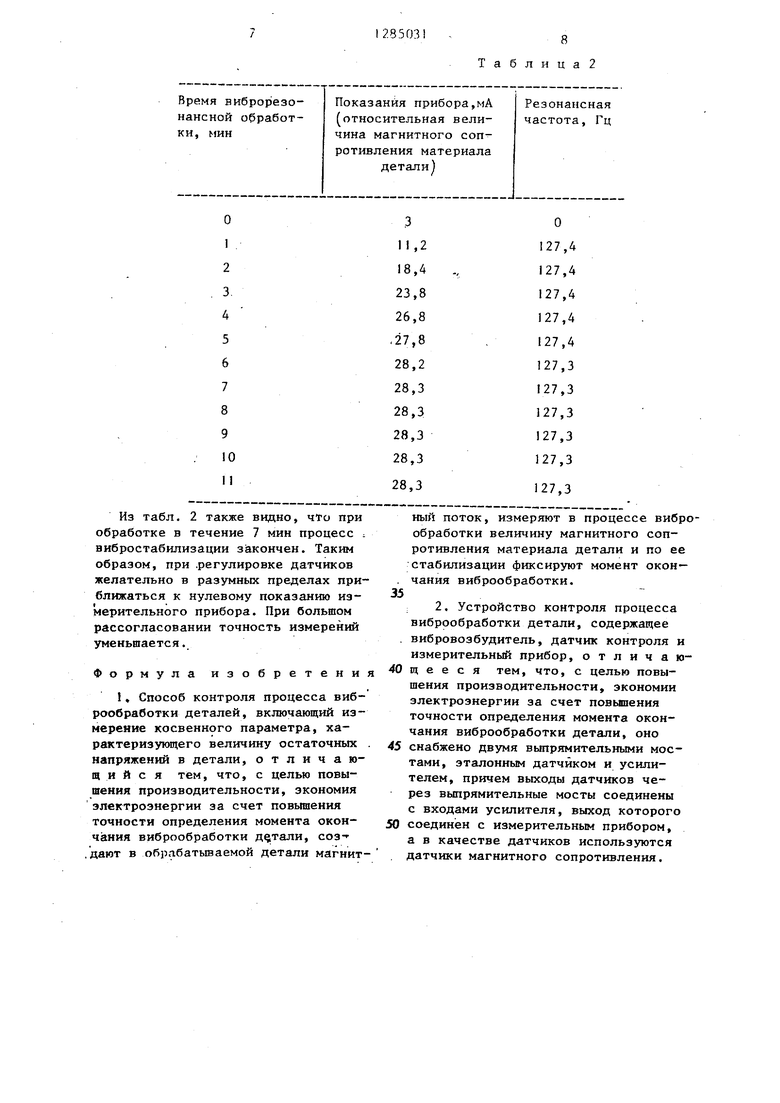

Изменяя частоту возбуждаемых колебаний и снимая показания хода виброобработки, можно выбрать оптимальный режим виброобработки. После окончания виброобработки детали приступа т к обработке следующей идентичной детали. При этом корректировка устройства незначительна и может не производиться.В табл. 2 приведены данные виброобработки, когда датчики 2 и 9 не сбалансированы точно - (начальное показание равно 3), Такая настройка и при отсутствии настройки на нуль при обработке одинаковых деталей ускоряет цикл виб- рообработки.

Из табл. 2 также видно, что при обработке в течение 7 мин процесс . вибростабилизации закончен. Таким образом, при .регулировке датчиков желательно в разумных пределах приближаться к нулевому показанию измерительного прибора. При большом рассогласовании точность измерений уменьшается.

Формула изобретения

, Способ контроля процесса виброобработки деталей, включающий измерение косвенного параметра, характеризующего величину остаточных . напряжений в детали, отличающийся тем, что, с целью повышения производительности, экономия электроэнергии за счет повышения точности определения момента окончания виброобработки детали, соз- ают в обрабатьюаемой детали магнитТаблица2

ный поток, измеряют в процессе виброобработки величину магнитного сопротивления материала детали и по ее стабилизации фиксируют момент окон- чания виброобработки.

2. Устройство контроля процесса виброобработки детали, содержащее вибровозбудитель, датчик контроля и измерительный прибор, отличающ е е с я тем, что, с целью повышения производительности, экономии электроэнергии за счет пов1лпения точности определения момента окончания виброобработкн детали, оно

снабжено двумя выпрямительными мостами, эталонным датчиком и усилителем, причем выходы датчиков через выпрямительные мосты соединены с входами усилителя, выход которого

оединён с измерительным прибором, в качестве датчиков используются атчики магнитного сопротивления.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРООБРАБОТКИ МАЛОЖЕСТКИХ ДЕТАЛЕЙ ДЛЯ СНИЖЕНИЯ В НИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2008 |

|

RU2424101C2 |

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

| Вибрационная установка для снижения уровня напряжений и стабилизации размеров деталей и конструкций | 1982 |

|

SU1076465A1 |

| Способ снятия внутренних напряжений в деталях вибрацией | 1988 |

|

SU1694659A1 |

| МАГНИТОУПРУГИЙ ДАТЧИК | 1969 |

|

SU252695A1 |

| Индукционный прибор для контроля структуры металлов | 1960 |

|

SU145383A1 |

| Способ виброобработки конструкции для изменения напряженно-деформированного и структурного состояния материала | 2018 |

|

RU2695912C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ МЕТАНА И ДРУГИХ ГОРЮЧИХ ГАЗОВ | 1991 |

|

RU2013565C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| Устройство для измерения магнитной асимметрии статоров и роторов электрических машин | 1984 |

|

SU1322211A1 |

Изобретение касается снижения остаточных напряжений в деталях путем их внброобработки. Цель изобретения - повышение производительности и экономия электроэнергии за счет повьшения точности определения момента окончания виброобработки. Существо изобретения заключается в том, что в процессе виброобработки вибровозбудителем 1 производится измерение магнитного сопротивления детали датчиком 2. Сигнал с датчика 2проходит через измерительный мост 3и сравнивается на усилителе 4 с сигналом с эталонного датчика 9. Сигнал с выхода усилителя 4 поступает на измерительный прибор 8. Процесс виброобработки заканчивают при стабилизации магнитного сопротивления, измеряемого датчиком 2. 2 с.п.ф-лы. 2 ил. 2 табл. 1чЭ 00 Фиг. 2

0tte.1

| Патент QUA № 3741820, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Способ контроля процесса вибро-ОбРАбОТКи КОНСТРуКций и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU798185A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-23—Публикация

1984-07-06—Подача