Изобретение относится к области машиностроения, в частности к обработке маложестких осесимметричных деталей типа валов, и может быть использовано для контроля и управления финишной операцией в технологии изготовления деталей.

При воздействии внешних нагрузок в процессе эксплуатации остаточные напряжения, суммируясь с напряжениями от внешних сил, могут превысить предел упругости, что приводит к неравномерной пластической деформации, короблению, скручиванию и т.д. Причинами образования этих напряжений являются неоднородность пластической деформации и температурного поля, фазовые превращения и особенности геометрической конфигурации. Как известно, остаточные напряжения, приводящие к потере эксплуатационной точности, возникают в основном при механической обработке и на термических операциях.

Несовершенство способов контроля и управления процессом виброобработки может привести к недостаточной эффективности процесса виброобработки детали либо вызвать усталостное разрушение последней.

Известен способ контроля качества стабилизации механических свойств и размеров детали, по которому деталь или ее часть помещают в нагружающее устройство с резонатором, в нагруженном состоянии подвергают воздействию вибрации и осуществляют контроль качества по изменению частоты колебаний резонатора, при этом нагревают деталь вместе с нагружающим устройством до воздействия вибраций и устанавливают по частоте колебаний резонатора зависимость усилия нагрузки от температуры, по отклонению которой от линейной зависимости судят о качестве стабилизации [Авторское свидетельство СССР №1259143, кл. G01N 3/32, 1986].

Это повышает точность контроля, но достигается сложным и трудоемким методом, при этом требуется нагрев не только обрабатываемой детали, но и самого устройства.

Известен способ контроля виброобработки деталей, взятый за прототип, предусматривающий в начале обработки детали согласование характеристик относительного магнитного сопротивления детали с использованием датчика контроля и эталонного датчика (обнуление), собственно виброобработку, в ходе которой производят контроль изменения сопротивления магнитной цепи, пропорциональное изменению тока, причем при достижении наибольшей стабильной величины разности токов датчиков виброобработку завершают, что соответствует наименьшей величине относительного магнитного сопротивления обрабатываемой ферромагнитной детали [Дрыга А.И. Контроль виброобработки по стабилизации магнитного сопротивления детали. - Вестник машиностроения, 1989, №6, с.36].

Такой способ контроля процесса виброобработки деталей позволяет повысить точность, но этот способ может быть использован преимущественно в случае четко выраженных ферромагнитных свойств детали, что ограничивает его область применения.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности виброобработки, достигаемой путем повышения эксплуатационной прочности деталей за счет регулируемого снижения в них уровня остаточных напряжений до некоторых их минимальных значений.

Эта задача решается тем, что в способе управления процессом виброобработки маложестких деталей, включающем регулируемое воздействие механических колебаний посредством вибровозбудителя на размещенную на опорах деталь, перемещают опоры по длине детали для изменения расположения зон пучностей механических колебаний и измеряют температурное поле детали для характеристики распределения в ней остаточных напряжений, при этом процесс виброобработки завершают при достижении постоянных значений температуры по всей длине деталей, близких к значениям, измеряемым в пучностях механических колебаний детали.

Использование температурного поля в качестве параметра, характеризующего распределение остаточных напряжений в материале детали, позволяет простым, надежным методом производить оценку не только распределения, но и косвенно уровня этих остаточных напряжений.

Завершение процесса виброобработки при достижении постоянных во времени значений температуры позволяет четко контролировать процесс, не допуская так называемой «переработки», могущей привести к разрушению детали в условиях превышения некоторого предела пластической деформации.

Измерение же температуры в пучностях собственных форм детали дает возможность получать их некоторые пороговые (максимальные) значения, определяющие верхний предел температуры, до которых необходимо «нагревать» всю деталь, чтобы обеспечить равномерный ее прогрев.

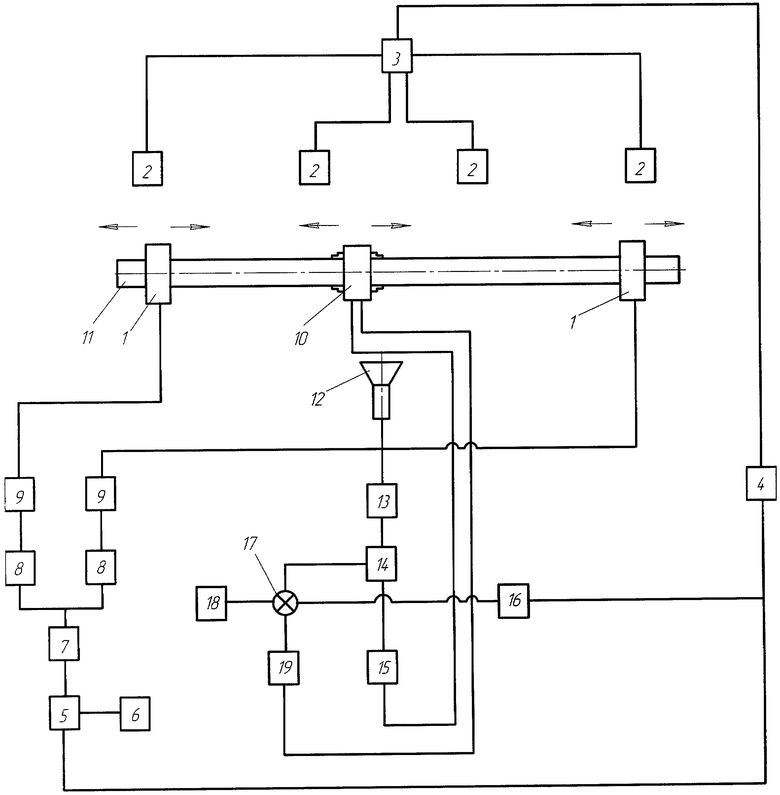

Предлагаемое изобретение иллюстрируется чертежом, на котором изображена схема управления процессом виброобработки маложестких деталей.

На этой схеме представлены опоры 1, выполненные с возможностью перемещения вдоль стойки с использованием приводов, подключенных к схеме их управления, включающей датчики 2 для регистрации амплитуды колебаний различных частот обрабатываемой детали (контактные или бесконтактные; в последнем случае возможно применение лазерных датчиков), их коммутатор 3, усилитель 4, первый нуль-орган 5, подключенный к задатчику 6, управляющий блок 7, усилители 8 сигнала и блок 9 управления опорами.

Вибровозбудитель 10, устанавливаемый на детали 11, выполнен с возможностью перемещения относительно нее за счет захвата и подключен к схеме управления его приводом, включающей бесконтактный датчик 12 температуры, например тепловизор, преобразователь 13, дифференциальный усилитель 14, силовой блок 15 привода.

Совместная работа этих схем предполагает параллельное подключение в первой схеме после усилителя 4 преобразователя 16 сигнала частоты и сумматора 17, при этом последний включен параллельно по отношению к второй схеме к одному из выходов дифференциального усилителя 14. Этот сумматор подключен к задатчику 18 перемещения привода вибровозбудителя и к входу преобразователя 19, размещенного перед вибровозбудителем 10.

Способ контроля процесса виброобработки маложестких деталей осуществляют следующим образом.

После установки в вертикальном или горизонтальном положении детали 11 в опорах 1 и размещении на ней захвата вибровозбудителя 10 начинают процесс виброобработки, с наложением на деталь механических колебаний. Сигнал с датчиков 2 поступает на коммутатор 3, далее на блок усиления 4 и первый нуль-орган 5, где сравнивается с сигналом задатчика 6 и поступает на управляющий блок 7, после чего осуществляется перемещение опор 1 относительно детали 11 с помощью сервоприводов. Данные о температуре поступают с тепловизора 12 на преобразователь 13, а далее на дифференциальный усилитель 14, к второму входу которого подключен силовой блок 15 привода вибровозбудителя 10, который позволяет производить обработку деталей в соответствии с требуемыми параметрами. Эта система автоматического управления процессом виброобработки обеспечивает перемещение опор 1 для изменения расположения зон пучностей по длине детали 11 для равномерной проработки всей детали и управление параметрами виброобработки в зависимости от потребляемой приводом мощности и достигаемой при работе температуры детали.

Программное обеспечение тепловизора 12 делает возможным как визуальный контроль нагрева детали, так и выработку информации о средней температуре обрабатываемой детали и о температуре различных ее частей.

Зависимость между наблюдаемыми в процессе виброобработки деформациями и температурами позволяет использовать ее для оценки степени равномерности проработки всего объема материала детали, что соответствует сопутствующему равномерному нагреву детали.

Источником теплового излучения при возникновении остаточных напряжений является область детали, где находятся зоны пучности изгибных колебаний детали, образовавшиеся под воздействием возмущающей силы.

Пример. Данные виброобработки с применением предлагаемого способа показали, что равномерный прогрев детали при температуре в 82-85°С на второй собственной частоте у валов длиной 5600 мм и диаметром 38 мм говорит об изменении модуля упругости материала и о перераспределении остаточных напряжений, формируемых в материале на всех стадиях технологического процесса изготовления изделия.

Результаты замеров последующего коробления валов по истечении 10-15 дней после виброобработки показали снижение коробления валов, обработанных с использованием предложенного способа, на 60-80% по сравнению с валами того же типа размера, обрабатываемых без его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254192C1 |

| УСТАНОВКА ДЛЯ ВИБРООБРАБОТКИ МАЛОЖЕСТКИХ ДЕТАЛЕЙ | 2008 |

|

RU2416475C2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2007 |

|

RU2355546C2 |

| Способ осевого деформирования зафиксированной осесимметричной детали и установка для его осуществления | 2021 |

|

RU2773155C1 |

| Способ охлаждения маложестких длинномерных деталей при термических операциях и устройство для его осуществления | 2020 |

|

RU2756670C1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2015 |

|

RU2615852C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДИАГНОСТИКИ И УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМОСИЛОВОЙ ОБРАБОТКИ МАЛОЖЕСТКИХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466195C1 |

| Способ виброобработки конструкции для снижения остаточных напряжений и устройство для его осуществления | 1987 |

|

SU1421784A1 |

| Способ контроля процесса виброобработки деталей и устройство для его осуществления | 1984 |

|

SU1285031A1 |

Изобретение относится к области машиностроения, в частности к виброобработке маложестких деталей для снижения в них остаточных напряжений. Осуществляют регулируемое воздействие механических колебаний посредством вибровозбудителя на размещенную на опорах деталь. Перемещают опоры по длине детали для изменения расположения зон пучностей механических колебаний и измеряют температурное поле детали для характеристики распределения в ней остаточных напряжений. Процесс виброобработки завершают при достижении постоянных значений температуры по всей длине детали, близких к значениям, измеряемым в пучностях механических колебаний детали. В результате повышается качество виброобработки. 1 ил.

Способ виброобработки маложестких деталей для снижения в них остаточных напряжений, включающий регулируемое воздействие механических колебаний посредством вибровозбудителя на размещенную на опорах деталь, отличающийся тем, что перемещают опоры по длине детали для изменения расположения зон пучностей механических колебаний и измеряют температурное поле детали для характеристики распределения в ней остаточных напряжений, при этом процесс виброобработки завершают при достижении постоянных значений температуры по всей длине детали, близких к значениям, измеряемым в пучностях механических колебаний детали.

| Способ снятия внутренних напряжений в металлических деталях | 1975 |

|

SU559970A1 |

| RU 94024286 C1, 27.06.1996 | |||

| Способ обработки сварных металлоконструкций | 1987 |

|

SU1420035A1 |

| Способ измеренения вибраций и устройство для его осуществления | 1990 |

|

SU1798632A1 |

| Пневмораспределитель реверсивного пневмомотора | 1983 |

|

SU1101568A1 |

Авторы

Даты

2011-07-20—Публикация

2008-10-01—Подача