Изобретение относится к области мостостроения, в частности к стабилизации геометрических размеров сварных конструкций методами виброрезонансного нагружения, и может быть использовано для снятия остаточных напряжений в сварных главных и продольных балках проезжей части пролетных строений мостов.

Известен способ виброрезонансной обработки конструкции, заключающийся в том, что проводят сканирование всего частотного диапазона и запись частотной характеристики изделия, виброобработку на резонансном пике максимальной частоты в течение 10-20 мин до уменьшения силы тока, потребляемого двигателем, виброобработку на каждом резонансном пике в сторону уменьшения частоты по 3-5 мин на каждом пике, повторное сканирование всего частотного диапазона и сравнение результатов, полученных до и после виброобработки (см. Рагульскис, К.М., Стульпинас Б.Б., Толутис К.Б. Вибрационное старение. Л.: Машиностроение, 1987, с. 36-43).

Недостаток указанного способа заключается в том, что для виброобработки крупных конструкций необходимо использование мощных вибровозбудителей, что приводит к росту их габаритов и усложнению устройств для крепления, а также не обеспечиваются возможность регулирования циклических напряжений в процессе виброобработки и однородность поля остаточных напряжений после виброобработки сложных конструкций.

Известен также способ виброобработки конструкции для изменения напряженно-деформированного и структурного состояния ее материала, заключающийся в том, что предварительно определяют резонансные частоты конструкции путем возбуждения ее колебаний при сканировании частоты возбуждения и записи частотной характеристики, производят последовательную виброобработку конструкции на выявленных резонансных частотах, начиная с более высокой частоты, после чего повторно определяют резонансные частоты и сравнением их с исходными оценивают результаты виброобработки, при этом виброобработку производят путем многоточечного возбуждения резонансных колебаний конструкции, при этом при виброобработке на каждой резонансной частоте последовательно используют каждый вибровозбудитель как задающий, а амплитуды и фазы возбуждающих сил остальных вибровозбудителей настраивают в соответствии с модой колебаний конструкции, возбуждаемой задающим вибровозбудителем (см. патент РФ №2037387, МПК В23Р 25/00, C21D 1/04, C21D 1/30).

Недостатком данного способа является то, что для снятия остаточных напряжений требуется создание колебаний на резонансной частоте всей массивной конструкции, что сложно и не приведет к снятию остаточных напряжений в локальных местах по концам сварных швов прикрепления ребер жесткости в сварных балках мостов.

Задача - повышение эффективности виброобработки сварной конструкции, предотвращение возникновения усталостных трещин и повышение усталостной долговечности, в частности сварных балок пролетных строений и проезжей части мостов.

Задача решается за счет того, что в способе виброобработки конструкции для изменения напряженно-деформированного и структурного состояния ее материала, по которому предварительно определяют резонансные частоты конструкции путем возбуждения ее колебаний при сканировании частоты возбуждения и записи частотной характеристики, производят последовательную виброобработку конструкции на выявленных резонансных частотах, первоначально определяют пиковое резонансное значение частоты собственных колебаний конструкции по концам сварного шва, с помощью построенной конечно-элементной трехмерной модели конструкции, затем возбуждают колебания методом малых воздействий в диапазоне ±20% от этой частоты, осуществляют запись виброграмм, и по характеру возрастания амплитуд колебаний фиксируют 1-ю резонансную частоту на виброграмме, на которой производят виброобработку в течение 10-20 мин.

При этом снятие остаточных напряжений от сварки в стенках балок осуществляется за счет возбуждения резонансных горизонтальных колебаний стенки балки, а снижение остаточных напряжений достигается в результате суммирования их с вибрационными, вследствие чего напряжения в металле достигают предела текучести и происходят пластические деформации материала, и перераспределение напряжений в конструкции.

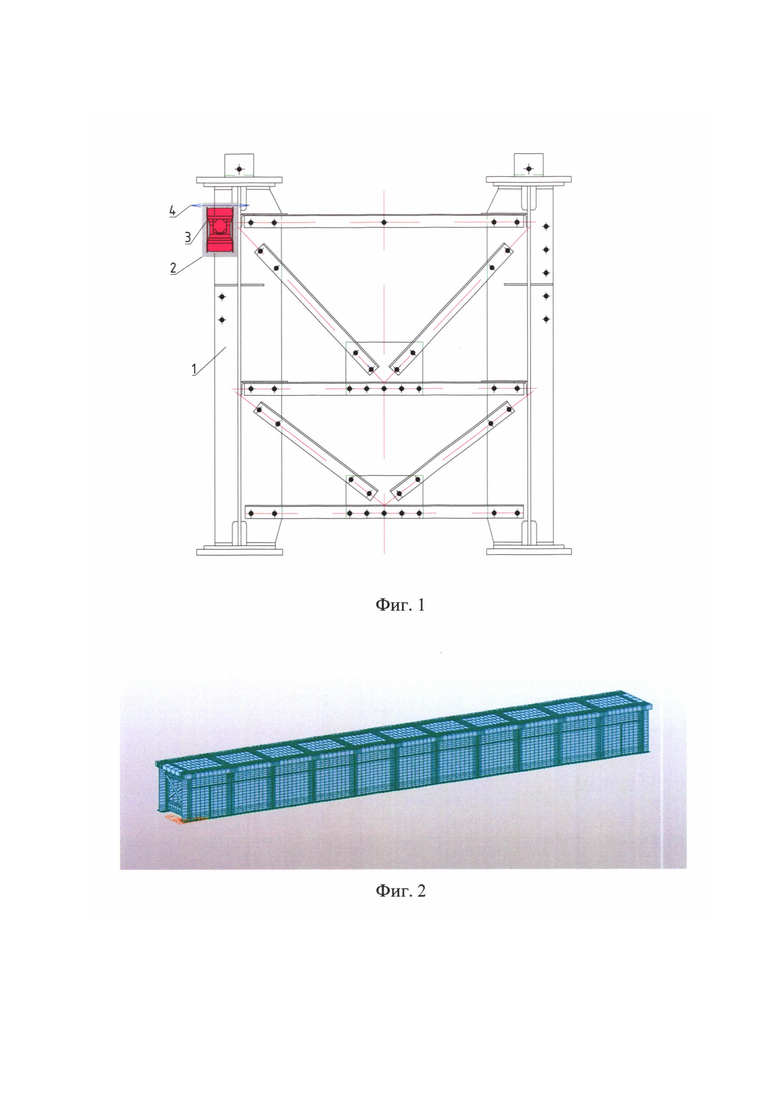

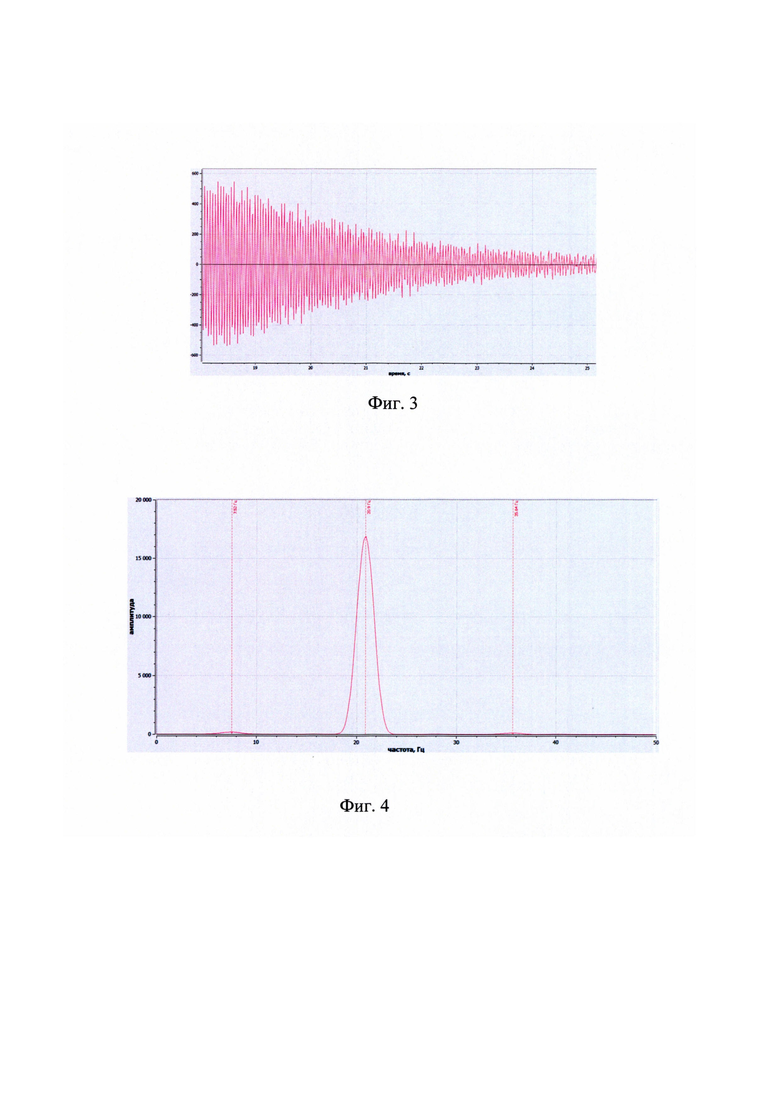

Изобретение иллюстрируется чертежами, где на фиг. 1 представлена схема установки вибрационного устройства на ребро жесткости балки пролетного строения в месте сварного шва (1 - ребро жесткости балки, 2 - станина для крепления вибрационного устройства; 3 - вибрационное устройство; 4 - направление движения поперечных колебаний участка стенки балки), на фиг. 2 - трехмерная конечно-элементная модель пролетного строения, на фиг. 3 - виброграмма колебаний, на фиг. 4 - фактическая 1-ая пиковая (резонансная) частота.

Способ осуществляется следующим образом. Вибрационное устройство 3 крепится к ребру жесткости 1 таким образом, чтобы инициировались горизонтальные колебания стенки балки. Частота колебаний задается частотным преобразователем так, чтобы она совпадала с 1-ой резонансной (локальной между соседними ребрами жесткости) частотой собственных колебаний стенки балки в месте конца сварного шва.

Для определения 1-ой резонансной частоты в программном комплексе создают конечно-элементную модель пролетного строения. Исходными данными являются геометрические размеры сечений и элементов пролетного строения, а также материал из которого изготовлено пролетное строение (фиг. 2). Создавая нагрузку в виде малых воздействий на элемент пролетного строения (стенка балки у верхнего или нижнего места соединения сварного шва и стенки балки) возбуждаются колебания стенки балки. По значению максимальных амплитуд получаем первую резонансную частоту колебания стенки балки. Затем на стенку балки на конце сварного шва прикрепления ребра жесткости устанавливают виброакселерометры, и после этого методом малых воздействий (горизонтальный удар резинового молотка массой 2-3 кг) возбуждают колебания. С помощью системы для записи и обработки данных с виброакселерометров в измерительном комплексе «Тензор МС-В» (свидетельство Федерального агентства по техническому регулированию и метрологии об утверждении типа средств измерения RU.C.34.007.A №32603/1) выполняют запись виброграмм колебаний (фиг. 3). Обработка результатов измерения (виброграммы) с помощью программного обеспечения комплекса «Тензор МС-В» позволяет выделить фактическую первую пиковую (резонансную) частоту (фиг. 4), на которой и производится виброобработка стенки балки в течение 10-20 минут в диапазоне плюс - минус 20% от нее технологическим комплексом НВО «Резонанс И100-17».

В заявленном изобретении (в отличие от прототипа) производится виброобработка локальной зоны, а не всей конструкции, что способствует снижению остаточных напряжений за счет суммирования их с вибрационными, вследствие чего напряжения в металле достигают предела текучести и происходят пластические деформации материала, в результате которых происходит перераспределение напряжений в конструкции, повышается усталостная долговечность и предотвращается возникновение усталостных трещин, в т.ч. типа Т-9 и Т-10 сварных балок пролетных строений и проезжей части мостов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

| Способ обработки металлических конструкций | 1987 |

|

SU1444361A1 |

| Вибрационная установка для снижения уровня напряжений и стабилизации размеров деталей и конструкций | 1982 |

|

SU1076465A1 |

| СПОСОБ ВИБРАЦИОННЫХ ИСПЫТАНИЙ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВЫХ КОНСТРУКЦИЙ | 1997 |

|

RU2140626C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ ПЛАТФОРМ, ПРИМЕНЯЕМЫХ ДЛЯ МОНТАЖА ОБОРУДОВАНИЯ | 2017 |

|

RU2718535C2 |

| Способ контроля процесса вибро-ОбРАбОТКи КОНСТРуКций и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU798185A1 |

| Устройство для вибрационного старения металлических изделий | 1988 |

|

SU1629327A1 |

| Способ усиления имеющего трещину металлического элемента пролетных строений мостов | 2016 |

|

RU2633936C1 |

| Способ снятия остаточных напряжений в металлических конструкциях и устройство для его осуществления | 1987 |

|

SU1474175A1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ВИБРАЦИОННОЙ ОБРАБОТКИ СВАРНЫХ ШВОВ | 2004 |

|

RU2259406C1 |

Изобретение относится к области мостостроения, в частности к стабилизации геометрических размеров сварных конструкций путем виброрезонансного нагружения, и может быть использовано для снятия остаточных напряжений в сварных главных и продольных балках проезжей части пролетных строений мостов. При виброрезонансном нагружении первоначально определяют пиковое резонансное значение частоты собственных колебаний конструкции по концам сварного шва, с помощью построенной конечно-элементной трехмерной модели конструкции, затем возбуждают колебания методом малых воздействий в диапазоне ±20% от этой частоты, осуществляют запись виброграмм, и по характеру возрастания амплитуд колебаний фиксируют первую резонансную частоту на виброграмме, на которой производят виброобработку в течение 10-20 мин. Виброобработка локальной зоны способствует снижению остаточных напряжений, предотвращает возникновение усталостных трещин и повышает усталостную долговечность сварных балок пролетных строений и проезжей части мостов. 1 з.п. ф-лы, 4 ил.

1. Способ виброобработки конструкции для изменения напряженно-деформированного и структурного состояния ее материала, по которому предварительно определяют резонансные частоты конструкции путем возбуждения ее колебаний при сканировании частоты возбуждения и записи частотной характеристики, производят последовательную виброобработку конструкции на выявленных резонансных частотах, отличающийся тем, что первоначально определяют пиковое резонансное значение частоты собственных колебаний конструкции по концам сварного шва, с помощью построенной конечно-элементной трехмерной модели конструкции, затем возбуждают колебания методом малых воздействий в диапазоне ±20% от этой частоты, осуществляют запись виброграмм, и по характеру возрастания амплитуд колебаний фиксируют первую резонансную частоту на виброграмме, на которой производят виброобработку.

2. Способ виброобработки конструкции по п. 1, отличающийся тем, что виброобработку производят в течение 10-20 мин.

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

| Устройство для продольного разрезания рулонного полотна | 1981 |

|

SU1052590A1 |

| Способ обработки металлических деталей и устройство для его осуществления | 1986 |

|

SU1361185A1 |

| ЛЕТУНОВСКИЙ А.П | |||

| и др., Снятие остаточных напряжений низкочастотной виброобработкой, журнал Заготовительные производства в машиностроении, 8, 2012 | |||

| ПОРТСИГАР С ПРИСПОСОБЛЕНИЕМ ДЛЯ СКРУЧИВАНИЯ ПАПИРОС | 1922 |

|

SU621A1 |

Авторы

Даты

2019-07-29—Публикация

2018-10-10—Подача