Изобретение относится к области управления режимами и температурой закалки и отпуска металлических изделий, преимущественно из ферромагнитных материалов, после термичес- кой обработки, включающей операции

закалки и отпуска,

Цель изобретения - повышение качества отпуска.

Способ осуществляют следующим об- разом.

По измеренным значениям коэрцитив ной силы вычисляют значимые (по критерию Гьюдента) коэффициенты параметров процесса термической обработад, пред- ставляемого в виде уравнения регрессии

, X, ,. . где bj - коэффициенты регрессии, вычисляемые по формуле

Ь Ux;

л

У.

X; - номер параметра(в кодовых обозначениях) столбца в плане матри1т,ы 0,1,2..., k , определяемой по формуле

Х;-х

Sil2Sia, лх;

л х51гав121 га

л

Уу

интервал варьирования; среднее значение коэрцитивной силы Н(ч по m опы-О,

точке с но- 35 Тогда, если 15 С, то максималь- v;

А гтти.

ные изменения параметра ЬР -----N

общее число точек в плане матрицы.

По Измеренным значениям контро- лируеьйк параметров закалки вычисляют величины отношения изменения контролируемого параметра закалки относительно их основного уровня х х к заданному интервалу варьирования по формуле .

После отпуска образца-свидетеля измеряют коэрцитивную силу и определяют обобщенный параметр по формуле

- |ь;.Н1р-.,). 1-.

Если ,95... 1,05, то температуру отпуска устанавливают согласно технологическому процессу.

В том случае, если параметр Р находится вне интервала О,95...1,05, то для получения деталей с заданными свойствами по коэрцитивной силе необходимо провести корректировку- температуры отпуска на величину Т.

Из уравнения регрессии термической обработки получаем

й.Т„ ,

-ъ7:

-г

Ъ. 1

fi:i-Lo +t, -н ),

t.x. ° с о

O

5

где Т Й.Т„ т„ 0

температура отпуска,заданная технологическим процессом; интервал варьирования температуры отпуска; температура нагрева деталей с учетом поправки, связанной с нарушением режимов закалки, Принимая во внимание значение параметра Р, находим, что величина, корректирующая температуру отпуска, равна

(Р-1) 2.

Н.

При Р , т.е. корректировку температуры отпуска не проводят. Если , -то &Тт40 и необходимо проводить корректировку температуры отпуска в том случае, если CLT J15°C. Экспериментально установлено, что если , то для среднеуглеродистых

консчч укционных сталей ...5, а значение коэрцитивной силы стали, измеренное с помоп(ью коэрцитимет- ра типа КИФМ-1, ,..50 (усл.ед.) после закалки и низкого отпуска.

-О,

Тогда, если 15 С, то максималь-

Тогда, если 15 С, то максималь-

А гтти.

ные изменения параметра ЬР -----АТц Ир

составят ±0,05, Следовательно, если 0, 1,05, то ЛТ превьшшет

точность измерения температуры

отпуска 20-15 С и необходимо вво-; дить поправку Л Т, которая позволит, несмотря на наруо ения при закалке получить изделия с заданными

свойствами.

Опытным путем установлено, что взиять на результаты закалки можно в том случае, если 6.Т не превышает , Если bit , то изменить

свойства стали, изменяя только температуру отпуска, нельзя, в этих, с-пучаях необходимо провести повторную закалку деталей.

Способ повышает производительность контроля, так как в нем отаут- ствуют операции построения тариро- вочных графиков зависимости коэрпи- тивной силы для каждого контролируемого параметра (температуры закалки, времени закалки, времени переноса в закалочн то среду, температуры закалочной среды, температуры отпуска, времени отпуска). Для построения 7-8 таких графиков требу- ется провести измерение не менее 20-25 точек на каждый график, что составит 140-200 измерений. По предлагаемому способу при числе контролируемых параметров, равных 8,для определения значимых параметров необходимо провести 16 опытов (дробный факторный эксперимент 2 ). Следовательно, производительность контроля повышается не менее, чем 10-12 раз.

Кроме того, на основании предварительно построенных графиков нельзя направленным образов изменять температуру отпуска для получения деталей с заданными свойствами. Связано это с тем, что различные факторы технологического процесса термической обработки по-разному влияют на значение коэрцитивной силы. Так, например, увеличение времени закалки деталей повышает значение коэрцитивной силы, но в то же время увеличение времени переноса в закалочную среду уменьшает величину коэ цитивной силы. При одновременном влиянии обоих факторов процесс становится неоднозначным и не уйравляе мым.

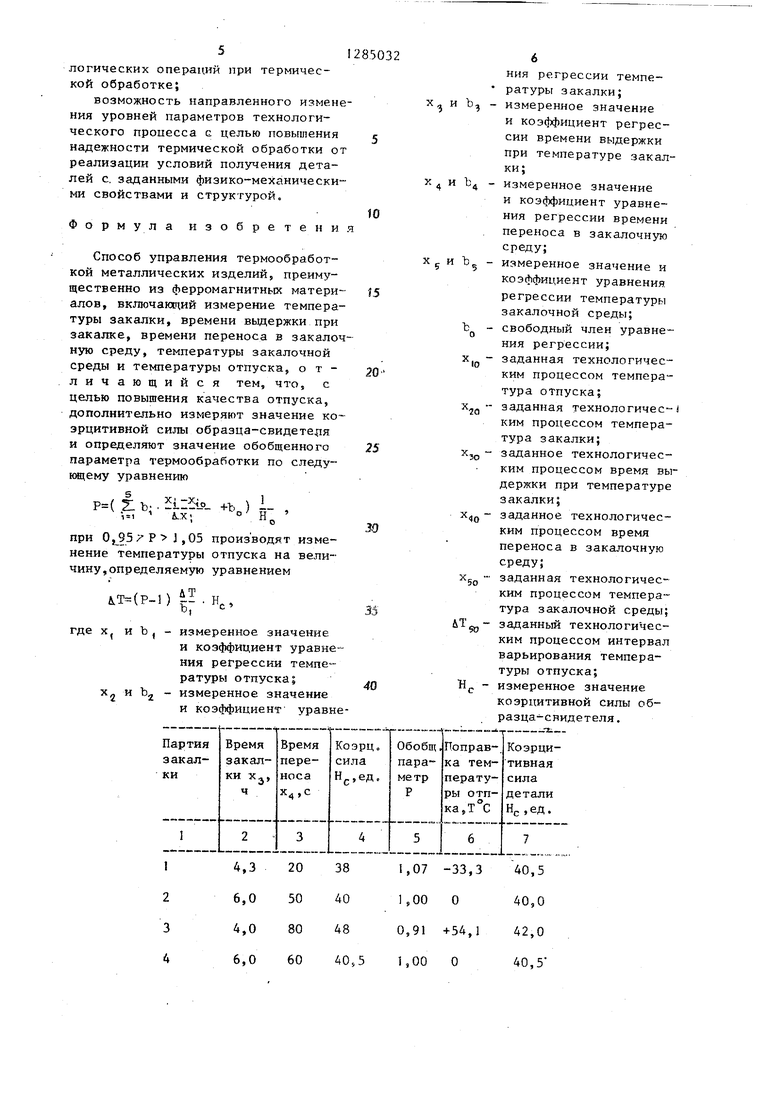

Пример. Необходимо проконтролировать режим закалки и температуру отпуска деталей шатуна тепло- возного двигателя, изготавливаемых из ст. 40ХФА.

Согласно технологическому процесс термическая обработки включает: нагрев до температуры закалки Т 880±20°С, выдержку при температуре закалки ч, закалку в воде с переносом в масло (время переноса в закалочную среду 15-60 с), отпуск при температуре To 650t20°C, время отпуска ч.

Контролируеь&.1ми параметрами тер- мической обработки являются: температура отпуска X, и соответствующий коэффициент регрессии Ъ, , температура закалки х и соответствующий коэффициент регрессии Ъ, время за- кадки х и соответствук пий коэффициент регрессии Ъ}, время переноса в закалочную среду х и соответствукнд коэффициент Ъ4.

- fO 15

0 5 Q

0 5

5

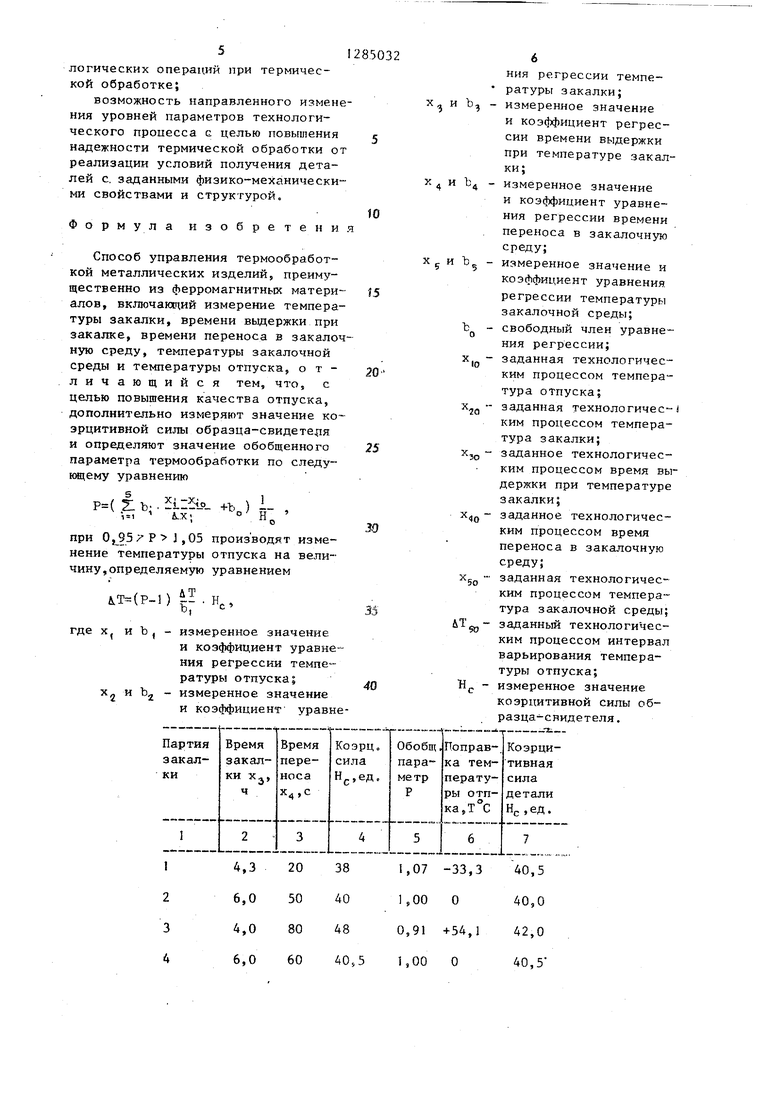

По измеренным значениям коэрцитивной силы определяем значимые коэффициенты уравнения регрессии, кото pfiiMH являются: ,01; ,01; Ь,3,99; ,59. При закалке партии деталей совместно с образцом-свидетелем измеряют отношения изменения времени выдержки при закалке и времени переноса в закалочную среду относительно их основного уровня к установленным интервалам варьирования: параметр х - основной уровень 5 ч, интервал варьирования 1 ч, параметр х - основной уровень 37,5 с, интервал варьирования 22,5 с.

По измеренному значению коэрцитивной силы для образца-свидетеля опре-: деляют обобщенный параметр по формуле:

Р (40,59-1,or 2|l5,,,oi .

Если ,95. . .1,05, то и. детали отпускают при Т 650±20°С. Если Рэ ,95...1,05, то вводят поправку на температуру отпуска по формуле

„-(Р-,)|-°55...

Введение поправки дТ позволяет получать изделия с заданными значениями коэрцитивной сильт {Hj,38,6- 42,6 усл.ед.).. В таблице приведены экспериментально измеренные значения параметров х , х, коэрцитивной силы Нр, а также определяемые по параметру Р поправки йТ для различных партий закалки шатунов. Введение поправки позволяет получать изделия с заданными по коэрцитивной силе.физико-механическими свойствами и структурой.

г:

; Таким образом, предложенный способ контроля режимов закалки и температуры отпуска позволяет путем направленного изменения температуры отпус - ка получать изделия с заданными свой- 1ствами. Способ имеет следующие преимущества:

возможность контроля температуры отпуска металлических изделий после закалки с учетом всех контролируемых параметров термической обработки;

возможность оптимизации числа контролируемых параметров закалки и отпуска, что позволяет контролировать температуру отпуска после выполнения сложного комплекса техно5128

логических операций при термической обработке;

возможность направленного изменения уровней параметров технологического процесса с целью повышения надежности термической обработки от реализации условий получения деталей с. заданными физико-механическими свойствами и структурой.

Формула изобретени

Способ управления термообработкой металлических изделий, преимущественно из ферромагнитных материалов, включакций измерение температуры закалки, времени выдержки при закалке, времени переноса в закалочную среду, температуры закалочной среды и температуры отпуска, отличающийся тем, что, с целью повышения качества отпуска, дополнительно измеряют значение коэрцитивной силы образца-свидетеля и определяют значение обобщенного параметра термообработки по следующему уравнению

р( Т ъ.. +ъ ) 1- - 1 -о н

LX

Н.

при ,05 производят изменение температуры отпуска на величину, определяемую уравнением

Й.Т-(Р-1) . Н 1

с

Xj и b , - измеренное значение

и коэффициент уравнения регрессии температуры отпуска; Xj и b,j - измеренное значение

и коэффициент уравне

5

0

5

0

5

0

х и Ъ,

4 и Ъ

Ъ

кия регрессии температуры закалки; измеренное значение и коэффициент регрессии времени выдержки при температуре закалки;

измеренное значение и коэффициент уравнения регрессии времени переноса в закалочную среду;

измеренное значение и коэффициент уравнения регрессии температуры закалочной среды; свободный член уравнения регрессии; заданная технологическим процессом температура отпуска; заданная технологичес-( КИМ процессом температура закалки; заданное технологическим процессом время выдержки при температуре закалки;

- заданное технологическим процессом время переноса в закалочную среду;

Xg - заданная технологическим процессом температура закалочной среды; заданный технологи чес- ким процессом интервал варьирования температуры отпуска;

Hj, - измеренное значение

коэрцитивной силы образца-свидетеля.

Ъ

30

5 6

7,0 90 47 0,87 +76,6 42,5 4,0 70 37 1,16 -74,2 38,6

Составитель Д.Абросимов Редактор В.Данко Техред Н.Глущенко.Заказ 7603/29 Тираж 550 Подписное

ВНИИПН Государствеиного комитета СССР

по делам изобретеиий и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектиая,4

1285032

8 Продолжение таблицы

Корректор; С. Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВОГО МАГНИТОТВЁРДОГО СПЛАВА Fe-30Cr-16Co-0,5Sm | 2022 |

|

RU2790847C1 |

| Способ определения твердости стальных изделий | 1987 |

|

SU1455290A1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2800483C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗУПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2602411C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛИ И СПЛАВОВ | 1992 |

|

RU2069343C1 |

| Способ определения параметров термической обработки и деформирования металла | 1982 |

|

SU1235948A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕЖИМА ОТПУСКА ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2024 |

|

RU2839878C1 |

| Способ определения среднего размера частиц цементита в сталях | 1990 |

|

SU1798675A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

Изобретение относится к управлению процессами закалки и отпуска металлических изделий. Цель изобретения - повышение качества отпуска. Существо изобретения заключается в том, что при термообработке металлических изделий измеряют температуру (xj) изделия при закалке в печи. время выдержки (х,) при закалке, время переноса (х) в закалочную среду, температуру (х) закалочной среды, температуру (х,) отпуска.По- еле отпуска образца-свидетеля определяют значение обобщенного параметра термообработки по формуле Р 5 ( Sl/b; (х- -х.) /лх; /+Ъд ) /Н , при 0, 1,05 производят изменение температуры отпуска на величину лТ (P-l) Н,-/Ъ,, где Ь,,Ъ2,,Ъз, Ъц , bj - коэффициенты уравнения регрессии величин к,, Xj, X,, х, Ъо - свободный член уравнения регрессии; х, х, , х,, XjQ- заданные технологическим процессом значения величин х,, Xj,, х, х, X i Т - заданный технологическим процессом интервал варьирования температуры отпуска; Н. - измеренное значение коэрцитивной силы образца- свидетеля. 1. табл. (Л с to 00 ел д ю

Авторы

Даты

1987-01-23—Публикация

1984-09-04—Подача