Изобретение относится к термической обработке изделий из конструкционных сталей и может быть использовано при изготовлении металлопродукции на металлургических, машиностроительных и других промышленных предприятиях.

Термическая обработка является составной частью большинства технологических процессов производства деталей машин, изделий, конструкций и полуфабрикатов. Правильно выбранный режим термообработки обеспечивает заданный уровень механических свойств металлопродукции, а также определяет их надежность и долговечность в условиях эксплуатации. Задача выбора и обоснования режима термообработки в значительной степени определяет производительность труда, себестоимость готовой продукции, экономию материальных и энергетических ресурсов.

Для получения заданного комплекса механических свойств широкая номенклатура изделий из конструкционных сталей с 0,2-0,4 масс. % С подвергается закалке с последующим отпуском по различным температурно-временным режимам [Башнин Ю.А., Ушаков Б.К., Секей А.Г. Технология термической обработки стали. М.: Металлургия, 1986. 424 с.]. Отпуском называется операция термообработки, при которой в результате нагрева закаленной стали до температуры tотп < Ac1 и выдержки при заданной температуре происходит частичный или полный распад мартенсита. Отпуск является окончательной операцией термической обработки и проводится для повышения вязкопластических свойств, снижения или полного устранения внутренних напряжений, стабилизации структуры и размеров закаленных деталей.

В зависимости от температуры нагрева tотп отпуск делят на низкий, средний и высокий [Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали. М. Металлургия, 1985. 408 с.]:

- низкий отпуск при tотп ≤ 250°С используют для снятия закалочных напряжений в изделиях, которые должны отличаться высокой поверхностной твердостью и износостойкостью, например, для инструментов из углеродистых и низколегированных сталей, деталей подшипников качения, а также в качестве финишной обработки после химико-термической обработки или поверхностной закалки крупногабаритных деталей таких как, прокатные валки, коленчатые валы и др.;

- средний отпуск в диапазоне температур tотп = 350…500°С обеспечивает высокий предел упругости стали при достаточной прочности и приемлемой вязкости, поэтому его используют для обработки пружин, рессор и других упругих элементов;

- высокий отпуск в диапазоне температур tотп = 500…680°С приводит к наилучшему сочетанию прочности, пластичности и вязкости, поэтому его применяют для термообработки ответственных изделий (труб нефтегазового сортамента, паропроводов и др.), работающих под воздействием высоких давлений, низких или высоких температур, коррозионно-активных сред.

При выборе технологии термической обработки помимо температуры tотп важное значение имеет продолжительность отпуска τотп, которая определяет не только уровень механических свойств изделий, но и производительность процесса их обработки. Однако в справочной литературе [Сорокин В.Г. и др. Стали и сплавы. Марочник: справ. изд. М.: Интермет Инжиниринг, 2003. 608 с.] отсутствуют данные об уровне механических свойств сталей в зависимости от величины τотп.

Гарантированный уровень и высокое качество готовой продукции при минимальных материальных и энергетических затратах можно обеспечить рациональной технологией термической обработки, контролем основных параметров технологического процесса с максимальным использованием средств неразрушающего контроля, в частности, дюрометрического анализа, исследования структуры, обнаружения наружных и внутренних дефектов с помощью ультразвукового и/или магнитного методов [Соколов К.Н., Коротич И.К. Технология термической обработки металлов и проектирование термических цехов. М.: Металлургия, 1988. 384 с.]. Среди используемых средств контроля прочностных свойств широко применяется дюромерический метод (измерение твердости), вследствие простоты измерения и возможности получения статистически значимых результатов разупрочнения закаленной стали при отпуске.

Наиболее близким по технической сущности к предлагаемому способу является способ определения режима отпуска, предложенный в работе [Холломон Дж.Х. Яффе Л.Д. Зависимость времени от температуры при отпуске стали // Труды Американского института инженеров горного дела и металлургии, 1945. № 162, с. 223-249], в котором выбор температуры и продолжительности отпуска осуществляют с помощью параметра отпуска Pотп согласно уравнению:

Pотп = Tотп·(C + lg τотп)·10-3, (1)

где Tотп - температура отпуска [К], τотп - продолжительность отпуска [ч], C - коэффициент, зависящий от содержания углерода и предварительной обработки.

Выбор режима отпуска по предложенному способу осуществляется следующим образом:

- исходя из справочных данных для выбранной стали принимается температурный диапазон отпуска для получения заданного уровня твердости;

- для серии образцов проводится термообработка, заключающаяся в закалке и последующем отпуске при разных температурах Tотп определенной продолжительности, например, τотп = 1 ч.;

- проводится измерение твердости термообработанных образцов по шкале Роквелла (HRC, HRA);

- по выбранным значениям температуры Tотп и продолжительности τотп отпуска, а также коэффициента С, принятого постоянным для определенной марки стали (например, для углеродистой стали C = 19,5) рассчитывается величина Pотп;

- по полученным данным строится зависимость HRC = f (Pотп);

- по построенной зависимости выбирается технологический режим отпуска, позволяющий обеспечить заданный уровень твердости готового изделия.

К существенным недостаткам данного способа можно отнести следующие моменты.

Во-первых, при первоначальном выборе параметров отпуска определенной марки стали обычно руководствуются справочными данными, в которых не указана конкретная величина τотп. В практическом плане это существенно затрудняет выбор режима отпуска, поскольку в зависимости от типа нагревательного устройства и теплотехнической массивности нагреваемых изделий продолжительность нагрева τотп может варьироваться от нескольких минут до нескольких часов. Кроме того, более широкое применение при выплавке сталей таких технологий внепечной обработки металла, как десульфурации чугуна, продувки стали инертными газами, вакуумирования, микролегирования и модифицирования специальными видами лигатур и др., приводит к тому, что плавочный состав готового изделия и марочный состав стали из справочной литературы могут существенно различаться, что затрудняет правильный выбор режимов термообработки.

Во-вторых, в формуле для определения параметра Pотп авторы предлагают использовать постоянный коэффициент C, например, C = 19,5 для углеродистых и легированных сталей с содержанием углерода 0,25-0,40%. Однако поведение закаленной стали при отпуске существенно зависит от системы легирования стали. Так, добавка карбидообразующих элементов (Cr, Mo, W, V, Nb) существенно повышает устойчивость стали к разупрочнению при отпуске, сдвигая интервал разупрочнения в сторону более высоких температур и выдержек, что увеличивает величину коэффициента C. Кроме того, в предложенном способе не учитывается стадийность распада мартенсита, которая на кривых «твердость HRC-продолжительность отпуска τотп» отражается в виде нескольких участков с разной интенсивностью разупрочнения [Новиков И.И. Теория термической обработки металлов: учебник для вузов, 4-е изд. М.: Металлургия, 1986. 480 с.].

Таким образом, процесс выбора режима отпуска, обеспечивающего максимальную производительность процесса термообработки изделий из конструкционных сталей и требуемого уровня их прочностных свойств весьма затруднен. В предложенном виде он не может использоваться для определения режима термообработки изделий из конструкционных сталей, поскольку не учитывает вклад легирующих добавок в устойчивость стали к разупрочнению, а также стадийность распада мартенсита в различных температурно-временных диапазонах отпуска.

Техническая задача, решаемая данным изобретением, заключается в оптимизации режима отпуска (его температуры и продолжительности), являющегося финишной операцией при термообработке изделий из конструкционных сталей, а также повышении производительности процесса обработки изделий за счет более эффективного использования нагревательного оборудования.

Поставленная задача решается способом, при котором, исходя из данных о форме и размере нагреваемых изделий из конструкционных сталей, типе имеющегося нагревательного оборудования для плавочного химического состава стали принимается температурно-временной диапазон отпуска для получения заданного уровня твердости, затем проводится термообработка, заключающаяся в закалке и последующем отпуске образцов при выбранных температурах tотп и выдержках τотп. На термообработанных образцах измеряют твердость по шкале Роквелла (HRC, HRA) и по полученным данным строят кривые HRC = f (τотп). При этом параметр отпуска Pотп находят из уравн. (1), используя коэффициент C, определяемый из зависимости C = f (HRC) в используемом температурно-временном диапазоне отпуска. Выбор температуры и продолжительности отпуска для получения требуемого уровня свойств готовых изделий проводят исходя из уравнения, описывающего ход зависимости Pотп = f (HRC).

Изобретение иллюстрируется следующими чертежами.

На фиг. 1 приведены кривые разупрочнения закаленных от 900°С образцов конструкционной стали 20Г2 в координатах «твердость HRC - продолжительность отпуска τотп» при разных температурах tотп, а также показан пример определения коэффициента C на разных стадиях отпуска. Для этого на кривых разупрочнения в разных температурных диапазонах отпуска (низкого tотп = 250°C, среднего tотп = 250-450°C, высокого tотп = 550-650°C) нанесены отрезки  соответствующие определенному уровню твердости, и точки пересечения отрезков и кривых

соответствующие определенному уровню твердости, и точки пересечения отрезков и кривых

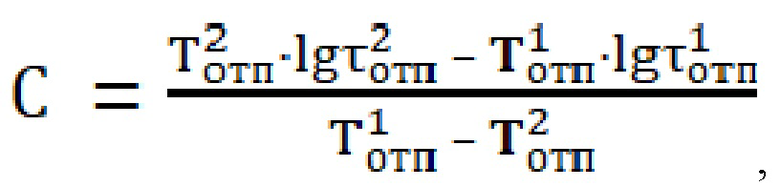

Для выделенных точек выполняется равенство Pотп1 = Pотп2, которое отражает достижение заданного уровня твердости стали при разных температурах Tотп1 и Tотп2 , но разной продолжительности τотп1 и τотп2 отпуска. Это позволяет для различных значений твердости определить величину коэффициента C по формуле

, (2)

, (2)

а затем построить зависимость C = f (HRC) в выбранном температурно-временном диапазоне отпуска.

На фиг. 2 приведена зависимость коэффициента C от твердости HRC, полученная в результате описанного выше анализа кривых разупрочнения HRC = f (τотп) при разных температурах отпуска. Видно, что рост коэффициента C со снижением уровня твердости HRC можно удовлетворительно описать линейной зависимостью С = 21,55 - 0,35·HRC с коэффициентом детерминации R2 = 0,80.

На фиг. 3 приведена зависимость величины Pотп от твердости HRC образцов стали 20Г2, подвергнутых отпуску разной продолжительности в температурном диапазоне tотп = 250-650°С. Видно, что повышение величины Pотп при разупрочнении стали можно удовлетворительно с коэффициентом детерминации R2 = 0,99 описать линейной зависимостью Pотп = 21,11 - 0,40·HRC.

В качестве практического примера рассмотрим способ определения режима отпуска стали 20Г2 при изготовлении нефтегазовых насосно-компрессорных труб диаметром 73,0 мм с толщиной стенки 5,5 мм группы прочности L80 (тип 1) по ГОСТ 31446-2017 «Трубы стальные обсадные и насосно-компрессорные для нефтяной и газовой промышленности». Плавочный химический состав стали (в масс. %): 0,25 С, 1,42 Mn, 0,25 Si, 0,09 Ni, 0,009 P, 0,003 S - соответствует требованиям заданной группы прочности. Согласно ГОСТ 31446-2017 трубы группы прочности L80 (тип 1) подвергаются закалке и отпуску, а уровень механических свойств после отпуска должен составлять - σ0,2 = 552-655 МПа, σв ≥ 655 МПа, δ ≥ 14 %, HRC ≤ 23 ед. При этом термообработка труб - теплотехнически тонких тел, как правило, проводится в проходных печах непрерывного действия типа печей с шагающими подовыми балками, в которых продолжительность отпуска составляет τотп ≤ 30 мин.

С помощью зависимостей, приведенных на фиг. 1-3, можно определить, что при требуемом минимальном уровне твердости HRCmin = 23 ед. коэффициент C равен 13,5, а Pотп = 12,2. Выбор оптимальных параметров отпуска насосно-компрессорных труб диаметром 73,0 мм с толщиной стенки 5,5 мм заключается в следующем. При стандартном режиме в печи с шагающими подовыми балками трубы повергаются отпуску при температуре tотп = 650°С продолжительностью τотп = 31,3 мин. для достижения твердости HRC ≤ 23 ед. Согласно проведенным расчетам повышение температуры отпуска до 680°С приведет к снижению τотп до 12,0 мин. при сохранении твердости труб на необходимом уровне. Это позволяет увеличить скорость движения труб в рабочем пространстве печи, а, значит, приведет к повышению производительности участка термообработки.

Таким образом, приведенные данные об изменении твердости образцов в различных температурно-временных диапазонах отпуска позволяют для плавочного химического состава стали и требуемого уровня прочностных свойств изделия по параметру отпуска Pотп выбирать оптимальную температуру и продолжительность отпуска для повышения производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2094484C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВОДОРОДНЫХ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1991 |

|

RU2015178C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФАБРИКАТОВ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2005 |

|

RU2294384C1 |

| Способ термической обработки стали | 1982 |

|

SU1133306A1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| Способ химико-термомеханической обработки стальных изделий | 1989 |

|

SU1680797A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| БАЗИСНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПИЛЬНЫХ ПОЛОТЕН ДЛЯ ДИСКОВЫХ ПИЛ, ОТРЕЗНЫХ ДИСКОВ, ЛЕСОПИЛЬНОГО ИНСТРУМЕНТА, А ТАКЖЕ РЕЖУЩИХ И ШАБРОВОЧНЫХ УСТРОЙСТВ | 1996 |

|

RU2127174C1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

Изобретение относится к области термообработки изделий из конструкционных сталей и может быть использовано для определения режима отпуска изделия. Способ включает измерение твердости образцов изделия после отпуска, проведенного при заданных температурах и выдержках, и нахождение параметра отпуска Pотп по уравнению Pотп = Tотп⋅(C + lg τотп)⋅10-3, где Tотп - температура отпуска, К, τотп - продолжительность отпуска, ч, C - коэффициент, величину которого определяют по соответствующей математической зависимости с использованием графиков экспериментальной зависимости твердости образцов изделия от продолжительности отпуска HRC = f (τотп) при разных температурах отпуска для одинаковых заданных значений твердости, на основании чего графически определяют зависимость коэффициента C от твердости C = f (HRC) в выбранном температурно-временном диапазоне отпуска, а выбор температуры и продолжительности отпуска проводят на основании зависимости параметра отпуска от твердости Pотп = f (HRC). Использование изобретения позволяет оптимизировать режимы отпуска по параметрам температуры и продолжительности. 3 ил.

Способ определения режима отпуска изделия, включающий измерение твердости образцов изделия после отпуска, проведенного при заданных температурах и выдержках, и нахождения параметра отпуска Pотп по уравнению

Pотп = Tотп⋅(C + lg τотп)⋅10-3,

где Tотп - температура отпуска, К, τотп - продолжительность отпуска, ч, C - коэффициент, отличающийся тем, что величину коэффициента C определяют по математической зависимости

где значения температур T1отп и T2отп, К, и продолжительности отпуска τ1отп и τ2отп, ч, определяют по графикам зависимости твердости образцов изделия от продолжительности отпуска HRC = f (τотп) при разных температурах отпуска для одинаковых заданных значений твердости, на основании чего графически определяют зависимость коэффициента C от твердости C = f (HRC) в выбранном температурно-временном диапазоне отпуска, а выбор температуры и продолжительности отпуска проводят на основании зависимости параметра отпуска от твердости Pотп = f (HRC).

| СПОСОБ ИССЛЕДОВАНИЯ ПРЕВРАЩЕНИЙ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1992 |

|

RU2090631C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 2009 |

|

RU2413777C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2122589C1 |

| Способ определения параметров термической обработки и деформирования металла | 1982 |

|

SU1235948A1 |

| WO 2018116194 A1, 28.06.2018 | |||

| US 2008135137 A1, 12.06.2008. | |||

Авторы

Даты

2025-05-13—Публикация

2024-03-21—Подача