Область техники

Изобретение относится к области металлургии и может быть использовано для получения деформированных полуфабрикатов в виде профилей различного сечения, прутков, сортового проката, в том числе катанки и других полуфабрикатов из технического алюминия и сплавов на его основе. Деформированные полуфабрикаты могут быть использованы в электротехнике при производстве проводниковой продукции, для получения сварочной проволоки, строительстве и других применений.

Предшествующий уровень техники

Для производства изделий из деформируемых алюминиевых сплавов используются различные способы получения деформируемых полуфабрикатов, при прочих равных условиях определяющие конечный уровень механических свойств. При этом стремление достичь совокупно высокого уровня различных физико-механических характеристик не всегда удается, в частности, при достижении высокого уровня прочностных свойств обычно достигается низкий уровень пластичности и наоборот.

При производстве алюминиевой катанки наибольшее распространение получил способ непрерывной разливки литой заготовки, прокатки этой заготовки в катанку и последующей смотки в бухту. Способ широко используется для производства катанки электротехнического назначения, в частности из технического алюминия, Al-Zr сплавов, сплавов групп 1xxx, 8ххх и 6ххх серий. Основными производителями оборудования этого типа являются ВНИИМЕТМАШ (http://vniimetmash.com) и Properzi (http://www.properzi.com). Основным преимуществом этого оборудования, прежде всего, является высокая производительность при производстве катанки. Среди недостатков данного способа следует выделить:

1) схема деформации прокаткой не позволяет производить сложнопрофильные изделия (в частности уголки и другие полуфабрикаты с несимметричным сечением);

2) при использовании только прокатки обычно не удается достичь высоких значений относительного удлинения, а для повышения относительного удлинения требуется применение дополнительной операции термической обработки.

Кроме того, за один цикл при горячей прокатке обычно невозможно осуществить большие однократные деформации, что требует последовательной установки очагов деформации, в частности использованию многовалковых станов, что требует отведения больших производственных площадей под оборудование.

Известен другой способ производства алюминиевых сплавов и метод их получения отраженный в патенте компании Alcoa US 20130334091 A1. Способ непрерывного литья полосы и термической обработки включает следующие основные операции: непрерывное литье полосы, прокатка до конечной или промежуточной полосы и далее закалка. Для достижения заданного уровня характеристик в предложенном способе предусматривается обязательная термическая обработка деформированных полуфабрикатов, в частности прокатанной ленты, что в некоторых случаях усложняет производственный процесс.

Наиболее близким к заявленному изобретению является способ получения проволоки, отраженный в патенте US 3934446. Способ предусматривает непрерывный процесс получения проволоки с использованием совмещенных этапов: прокатки заготовки и ее последующего прессования. Среди недостатков предложенного изобретения следует отметить отсутствие технологических параметров (температура заготовки, степени деформаций другие), обеспечивающие достижение необходимого уровня физико-механических характеристик.

Раскрытие сущности изобретения

Задачей изобретения является создание нового способа получения деформируемых полуфабрикатов, обеспечивающего на деформированных алюминиевых сплавах, легированных железом и, по меньшей мере, одним элементов из группы: цирконием, кремнием, магнием, никелем, медью и скандием - совокупный высокий уровень физико-механических характеристик, в частности, высокий уровень относительного удлинения (не ниже 10%), временного сопротивления разрыву и высокого уровня проводимости.

Техническим результатом является решение поставленной задачи -достижение совокупного уровня физико-механических характеристик за один технологический этап производства, без использования многостадийных этапов производства, таких как, отдельной операции производства бухты, ее закалки или отжига.

Решение поставленной задачи и достижение указанного технического результата обеспечивается тем, что предложен способ получения деформированных полуфабрикатов из сплава на основе алюминия, включающий следующие стадии:

а) приготовление расплава на основе алюминия, содержащего железо и по меньшей мере один легирующий элемент, выбранный из группы, содержащей цирконий, кремний, магний, медь, скандий, стронций, марганец и никель;

б) получение литой заготовки непрерывной длины путем кристаллизации расплава со скоростью охлаждения, обеспечивающей формирование литой структуры с размером дендритной ячейки не более 60 мкм.

в) горячую прокатку литой заготовки до получения деформированного полуфабриката конечного или промежуточного сечения при начальной температуре заготовки не выше 520°C со степенью деформации до 60%;

при этом получают деформированный полуфабрикат со структурой, представляющей собой алюминиевую матрицу с распределенными в ней, по меньшей мере, одним выбранным легирующим элементом и эвтектическими частицами с поперечным размером не более 3 мкм.

В частном исполнении после горячей прокатки дополнительно проводят по меньшей мере одну из следующих операций:

- прессование в интервале температур 300-500°C путем прохождения заготовки через матрицу;

- закалку в воду полученного деформированного полуфабриката с температурой не ниже 450°C.

Прокатка после прессования может быть проведена при комнатной температуре (порядка 23-27°C). Прокатку прессованного изделия также можно осуществлять путем прохождения через ряд прокатных клетей.

Целесообразно готовить расплав, содержащий следующие легирующие элементы, масс. %: железо 0,08-0,25; цирконий до 0,26; кремний 0,05-11,5; магний до 0,6; стронций до 0,02.

Для получения термостойкого деформированного полуфабриката с рабочей температурой до 300°C, целесообразно готовить расплав, содержащий железо и, по меньшей мере один элемент, выбранный из группы цирконий и скандий.

Для получения деформированного полуфабриката с пределом прочности на разрыв не ниже 300 МПа, целесообразно готовить расплав, содержащий железо, кремний и магний.

Для получения деформированного полуфабриката для изготовления сварочной проволоки целесообразно готовить расплав, содержащий железо, и по меньшей мере один элемент из группы, содержащей кремний, цирконий, марганец, стронций и скандий.

Для получения деформированного полуфабриката для изготовления тонкой проволоки целесообразно готовить расплав, содержащий железо и, по меньшей мере, один элемент, выбранный из группы, содержащей никель, медь и кремний.

Подробное описание сущности изобретения

Обоснование заявляемых технологических параметров способа получения деформированных из данного сплава приведено ниже.

В зависимости от требований к конечному уровню характеристик расплав будет содержать железо и, по меньшей мере, один элемент из группы: Zr, Si, Mg, Ni, Sc, в частности: а) для деформированного полуфабриката термостойкого применения (с рабочей температурой до 300°C) - железо и, по меньшей мере, один элемент из группы цирконий и скандий; б) для деформированного полуфабриката с повышенным уровнем прочностных свойств (не ниже 300 МПа) - железо, кремний и магний; в) для сварочной проволоки - железо, и по меньшей мере, один элемент из группы кремний, цирконий, марганец, кремний, стронций и скандий; г) для тонкой проволоки - железо и, по меньшей мере, один элемент из группы никель, медь и кремний.

Как известно размер структурных составляющих литой заготовки напрямую зависит от скорости охлаждения в интервале кристаллизации, в частности размер дендритной ячейки, эвтектические составляющие и т.д. Поэтому уменьшение скорости кристаллизации, при которой формирование дендритной ячейки ниже 60 мкм может привести к формированию грубых фаз эвтектического происхождения, что ухудшит технологичность при последующей деформационной обработке, следствием чего будет уменьшение общего уровня механических характеристик на тонких деформированных полуфабрикатов (в частности, на тонкой проволоке и тонких профилях). Кроме того, снижение скорости охлаждения ниже требуемой, не обеспечит формирование пересыщенного твердого раствора при кристаллизации заготовки, в частности по содержанию циркония, что негативно отразится на конечном уровне физико-механических характеристик деформированных полуфабрикатов.

Если температура прокатки исходной заготовки будет превышать 550°C, то в деформируемом сплаве могут протекать динамические процессы рекристаллизации, что может отрицательно отразиться на общем уровне прочностных характеристик полученного полуфабриката для дальнейшего использования.

Для деформируемых сплавов, содержащих цирконий, температура исходной заготовки не должна превышать 450°C, в противном случае в структуре могут сформироваться грубые вторичные выделения фазы Al3Zr (Ll2) или вторичные выделения фазы Al3Zr (D023).

Если температура прессования прокатанной заготовки будет превышать 520°C, то в деформируемом сплаве могут протекать динамические процессы рекристаллизации, что может отрицательно отразиться на общем уровне прочностных характеристик. Если температура прессования прокатанной заготовки будет ниже 400°C, то возможно снижение технологичности при прессовании.

Снижение температуры при закалке ниже 450°C приведет к преждевременному распаду алюминиевого твердого раствора, что негативно отразится на конечном уровне прочностных свойств.

Примеры конкретного осуществления предложенного способа приведены ниже.

Способ получения литой заготовки влияет на параметры структуры для сплавов системы Al-Zr, в меньшей степени для других систем. В частности, для сплавов системы Al-Zr весь цирконий должен войти в алюминиевый твердый раствор, что достигается путем:

1) повышением температуры выше ликвидуса для системы Al-Zr; и

2) скоростью охлаждения при кристаллизации.

Напрямую скорость охлаждения на промышленной установке измерить практически нельзя, но скорость охлаждения имеет прямую корреляцию с дендритной ячейкой, для этого данный параметр как раз и вводится как критерий.

Пример 1

Из сплава типа системы Al-Zr, содержащего 0,26% Zr, 0,24% Fe и 0,06% Si (масс. %), в лабораторных условиях были получены литые заготовки (с площадью поперечного сечения 1520 мм2) при различных условиях кристаллизации. Условия кристаллизации варьировались нагревом изложницы. Температура литья для всех вариантов составляла 760°C.

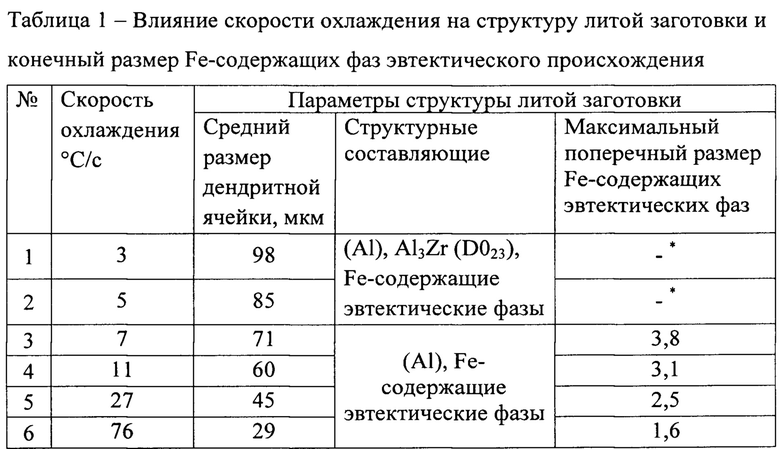

С использованием металлографического анализа (сканирующая электронная микроскопия) выполнялась оценка структуры литых заготовок и деформированных прутков диаметром 9,5 мм, полученных прокаткой. Начальная температура литой заготовки перед прокаткой составляла 500°C. Результаты измерений представлены в таблице 1.

(Al) - алюминиевый твердый раствор;

Al3Zr (D023) - первичные кристаллы фазы Al3Zr с решеткой типа D023;

* - ввиду наличия первичных кристаллов заготовки не прокатывались

Из результатов, представленных в таблице 1, следует, что при литье заготовок со скоростью охлаждении 5°C/с и менее в структуре Al-Zr сплава формируются первичные кристаллы фазы Al3Zr (D023), что является неустранимым структурным браком.

Как видно из таблицы 1, только при скорости охлаждения 7°C/с и более в интервале кристаллизации структура заготовки представляет собой алюминиевый твердый раствор (Al) на фоне которого распределены прожилки Fe-содержащих эвтектических фаз с размером 3,8 мкм и менее.

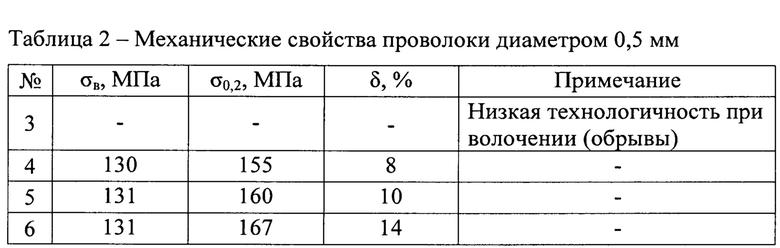

Для оценки технологично при деформации из заготовок №№3-6 (таблица 1) была получена катанка диаметром 9,5 мм, из которой была получена тонкая проволока диаметром 0,5 мм. Результаты технологичности при волочении и определение механических свойств проволоки после отжига приведено в таблице 2.

Как видно из таблицы 2, только при скорости охлаждения 11°C/с и выше, при которой формируются эвтектические частицы Fe-содержащих, обеспечивается высокая технологичность при волочении тонкой проволоки диаметром 0,5 мм. Высокая технологичность обеспечивается достижением размера частиц Fe-содержащей фазы, максимальный размер которых не превышает 3,1 мкм.

Пример 2

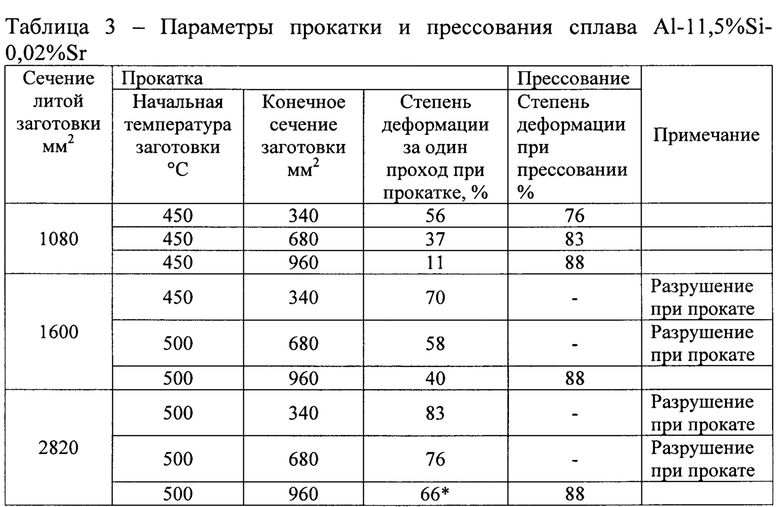

Из сплава, содержащего 11,5% Si, 0,02% Sr и 0,08% Fe (масс. %) с использованием последовательных операций прокатки и прессования были получены деформированные полуфабрикаты в виде прутков диаметром 12 мм. Исходные сечение литых заготовок представляли 1080, 1600 и 2820 мм2. Прокатка литой заготовки и прессование прокатанной заготовки выполнялась при различных температурах. Параметры прокатки и прессования представлены в таблице 3.

* - небольшие трещины при прокате

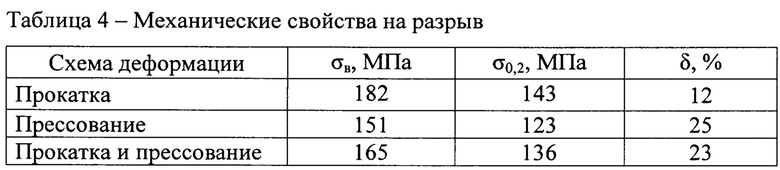

Пример 3

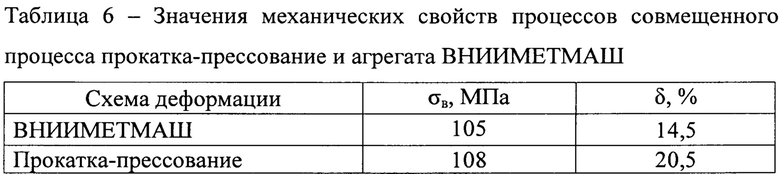

Из сплава, содержащего Al - 0,6% Mg - 0,5% Si - 0,25% Fe, были получены прутки с использованием различных схем деформации: прокатка, прессование и совмещенная схема прокатка и прессования. В таблице 4 приведен сравнительный анализ механических свойств на разрыв. Сечение исходной заготовки составляло 960 мм2. Температура прокатки и прессования составляла 450°C. Конечный диаметр прутка после деформации составлял 10 мм. Испытания проводились после 48 часов вылеживания образцов. Расчетная длина при испытании на разрыв составляла 200 мм.

Из представленных результатов следует, что наилучшие значения относительного удлинения (8) достигаются при использовании прессования или совмещенного процесса прессования и прокатки. Разница в значениях относительного удлинения в этом случае достигается в формировании тонкой структуры при прокатке и прессовании, в частности после прессования реализуется полигонизованная структура со средним размером субзерен не более 150 нм, в отличие от прокатки, где токая структура преимущественно представлена ячеистой структурой.

Пример 4

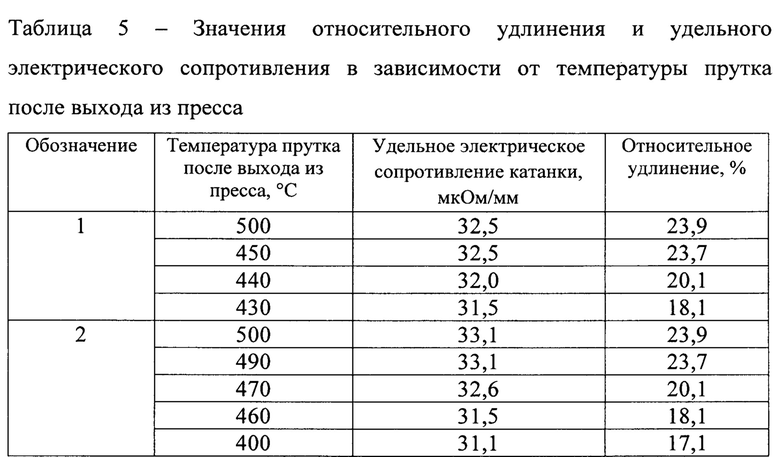

Из сплава, содержащего Al - 0,45% Mg - 0,4% Si - 0,25% Fe (обозначение 1) и Al - 0,6% Mg - 0,6% Si - 0,25% Fe (обозначение 2) в таблице 5, были получены прутки с использованием совмещенной схемы прокатки и прессования с использованием различных режимов. Температура прокатки и прессования приведены в таблице 5. Сечение исходной заготовки 960 мм2. Степень деформации при прокатке - 50%. Степень деформации при прессовании составляла - 80%. Полученные прутки при выходе из пресса интенсивно охлаждали водой для получения пересыщенного твердого раствора легирующими элементами. Сечение исходной заготовки составляло 960 мм2. Температура прокатки и прессования варьировался в интервале от 520-420°C, что позволило получить различные температуры прессованной заготовки. Потери температуры при прокатке прессовании составляли от 20 до 40°C. Конечный диаметр прутка после деформации составлял 10 мм. Испытания проводились после 48 часов вылеживания образцов. Расчетная длина при испытании на разрыв составляла 200 мм.

В таблице 5 приведен сравнительный анализ относительного удлинения и удельного электрического сопротивления. По значениям удельного электрического сопротивления судили о распаде алюминиевого твердого раствора (пересыщенному состоянию для рассматриваемых сплавов 1 и 2 соответствует значение 32,5±0,3 и 33,1±0,3 мкОм*мм соответственно).

Из результатов, представленных в таблице 5 видно, что для достижения пересыщенного раствора после прессования и интенсивного охлаждения водой, температура исходной заготовки должна составлять около 520°C, а после прессования температура заготовки не ниже 490°C, что в случае использования закалки обеспечивает возможность достижения на прессованной заготовке пересыщенного алюминиевого раствора.

Пример 5

Из технического алюминия, содержащего 0,24% Fe и 0,06% Si (масс. %) с использованием совмещенного процесса прокатки и прессования была получена катанка диаметром 9,5 мм. Технологический процесс получения катанки предусматривал следующие операции:

- непрерывное литье заготовки со скоростью охлаждения, обеспечивающей формирование дендритной ячейки со средним размером около 30 мкм. При этом структура литой заготовки представляла собой алюминиевый раствор на фоне которого распределены эвтектические прожилки Fe-содержащей фазы с максимальным размером не более 1,5 мкм.

- горячая прокатка при начальной температуре литой заготовки около 400°C со степенью деформации 50%;

- последующее прессование заготовки со степенью деформации 78% до прутка 15 мм

- последующая прокатка прутка до катанки 9,5 мм.

В таблице 6 приведен сравнительный анализ механических свойств на разрыв катанки, полученной при совмещенном процессе и с использованием традиционной агрегатов схемы непрерывного получения катанки на литейно-прокатных агрегатах ВНИИМЕТМАШ.

Повышенное значение относительного удлинение на заготовках полученных совмещенным способом обеспечивает на 25% более высокие значения относительного удлинения по сравнению с традиционным способом получения катанки.

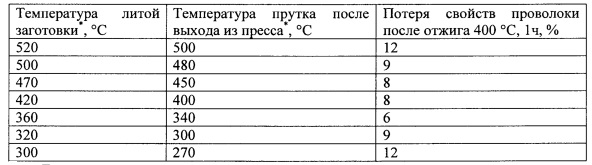

Пример 6

Из прутков диаметром 12 мм, полученных с использованием совмещенного процесса прокатки и прессования, была получена проволока диаметром 3,2 мм. Исходное сечение заготовки составляло 1520 мм2. Степень деформации при прокатке составляла 45%, а при прессовании 86%. Полученную прутки диаметром 12 мм термически обрабатывали при температуре 375°C в течение 150 часов из которой в последствии и получали проволоку.

Оценку потери свойств проводили после отжига проволоки при температуре 400°C в течение 1 часа и рассчитывали из соотношения:

Δσ=(σисх-σотж)/σисх⋅100%, где

σисх - исходный уровень временного сопротивления проволоки

σотж - уровень временного сопротивления проволоки после отжига при 400°C в течение 1 часа.

Таблица 7

* - Точность поддержания температуры заготовки в технологическом процессе составляла 10°C.

Из результатов представленных в таблице 7 видно, что при высоких температурах литой заготовки потеря свойств составляет более 12%, что связано с неконтролируемым и неравномерным (веерным) процессом распада алюминиевого твердого раствора с частичным образованием фазы Al3Zr уже в процессе деформационной обработки. При понижении температуры неравномерный распад не наблюдался. При понижении температуры ниже 300°C, проволока характеризовалась более высокими

значениями временного сопротивления разрыву, что приводило к большему падению прочностных свойств при отжиге.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ СПЛАВ ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2020 |

|

RU2729281C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ТЕРМОСТОЙКОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2657678C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| Способ получения деформированных полуфабрикатов из алюминиево-кальциевого композиционного сплава | 2019 |

|

RU2716566C1 |

| Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2017 |

|

RU2667271C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2022 |

|

RU2804566C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

Изобретение относится к области металлургии и может быть использовано для получения деформированных полуфабрикатов в виде профилей различного сечения. Способ получения деформированного полуфабриката из сплава на основе алюминия включает приготовление расплава на основе алюминия, содержащего железо и по меньшей мере один легирующий элемент, выбранный из группы, содержащей цирконий, кремний, магний, медь, скандий, стронций, марганец и никель, получение литой заготовки непрерывной длины путем кристаллизации расплава со скоростью охлаждения, обеспечивающей формирование литой структуры с размером дендритной ячейки не более 60 мкм, горячую прокатку литой заготовки до получения деформированного полуфабриката конечного или промежуточного сечения при начальной температуре заготовки не выше 520°C со степенью деформации до 60%, при этом получают деформированный полуфабрикат со структурой, представляющей собой алюминиевую матрицу с распределенными в ней по меньшей мере одним выбранным легирующим элементом и эвтектическими частицами с поперечным размером не более 3 мкм. Способ обеспечивает совокупный высокий уровень физико-механических характеристик, в частности высокий уровень относительного удлинения не ниже 10%, временного сопротивления разрыву и высокого уровня проводимости, за один технологический этап производства. 8 з.п. ф-лы, 7 табл., 6 пр.

1. Способ получения деформированного полуфабриката из сплава на основе алюминия, включающий следующие стадии:

а) приготовления расплава на основе алюминия, содержащего железо и по меньшей мере один легирующий элемент, выбранный из группы, содержащей цирконий, кремний, магний, медь, скандий, стронций, марганец и никель;

б) получения литой заготовки непрерывной длины путем кристаллизации расплава со скоростью охлаждения, обеспечивающей формирование литой структуры с размером дендритной ячейки не более 60 мкм;

в) горячую прокатку литой заготовки до получения деформированного полуфабриката конечного или промежуточного сечения при начальной температуре заготовки не выше 520°C со степенью деформации до 60%;

при этом получают деформированный полуфабрикат со структурой, представляющей собой алюминиевую матрицу с распределенными в ней по меньшей мере одним выбранным легирующим элементом и эвтектическими частицами с поперечным размером не более 3 мкм.

2. Способ по п. 1, отличающийся тем, что после горячей прокатки дополнительно проводят по меньшей мере одну из следующих операций:

- прессование в интервале температур 300-500°C путем прохождения заготовки через матрицу;

- закалку в воду полученного деформированного полуфабриката с температурой не ниже 450°C;

3. Способ по п. 1 или 2, отличающийся тем, что после прессования осуществляют прокатку при комнатной температуре.

4. Способ по п. 3, отличающийся тем, что прокатку прессованного изделия осуществляют путем прохождения через ряд прокатных клетей.

5. Способ по п. 1, отличающийся тем, что готовят расплав, содержащий следующие легирующие элементы, мас. %:

6. Способ по п. 1, отличающийся тем, что для получения термостойкого деформированного полуфабриката с рабочей температурой до 300°C готовят расплав, содержащий железо и по меньшей мере один элемент, выбранный из группы цирконий и скандий.

7. Способ по п. 1, отличающийся тем, что для получения деформированного полуфабриката с пределом прочности на разрыв не ниже 300 МПа готовят расплав, содержащий железо, кремний и магний.

8. Способ по п. 1, отличающийся тем, что для получения деформированного полуфабриката для изготовления сварочной проволоки готовят расплав, содержащий железо и по меньшей мере один элемент из группы, содержащей кремний, цирконий, марганец, стронций и скандий.

9. Способ по п. 1, отличающийся тем, что для получения деформированного полуфабриката для изготовления тонкой проволоки готовят расплав, содержащий железо и по меньшей мере один элемент, выбранный из группы, содержащей никель, медь и кремний.

| US 3934446 A1, 27.01.1976 | |||

| US 4624717 A1, 25.11.1986 | |||

| US 4533784 A1, 11.06.1985 | |||

| US 20130334091 A1, 19.12.2013 | |||

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

Авторы

Даты

2018-10-17—Публикация

2016-09-30—Подача