Изобретение относится к литейному производству, а именно к литью под давлением с горизонтальной холодной камерой прессования.

Известен способ литья под давлением, по которому залитую в камеру прессования порцию расплава усилием поршня запрессовывают в полость пресс-формы для последующей кристаллизации.

Недостатком способа является то, что находящиеся в расплаве газы не успевают полностью выйти наружу и частично смешиваются с расплавом. Отливки из такого сплава нельзя термически обрабатывать, т.к. при их нагреве появляются вздутия.

Известен также способ литья под давлением, по которому залитую в камеру прессо- вания порцию расплава перед запрессовкой в пресс-форму предварительно снимают и выдерживают до образования корочки закристаллизовавшегося металла.

Недостатком известного способа является то, что при выдержке сплава в камере прессования удаления находящихся в нем газов затруднено и после образования корочки и запрессовки сплава в пресс-форму газ остается в отливке, что ухудшает ее качество и зачастую приводит к браку. Кроме того, образовавшаяся корочка при запрессовке в пресс-форму может препятствовать заполнению формы расплавом ввиду понижения температуры и снижению жидкотеку- чести, а структура затвердевшего сплава из-за образовавшихся кристаллов разной величины будет неоднородна.

Целью изобретения является повышение качества отливок за счет снижения газонасыщенности и измельчения структуры.

Указанная цель достигается тем, что в известном способе литья под давлением, включающем заливку порции расплава в камеру прессования, сбор ее между поршнем и контр-поршнем, выдержку и последующую запрессовку в пресс-форму, собранную порцию расплава перемещают в зону заливочного окна и во время выдержки осуществляют обработку ультразвуком в течение времени охлаждения расплава до температуры ликвидуса. .

(Л

С

х|

00

VI о

VI

4

Использование предлагаемого решения позволит снизить газонасыщенность сплава и получить однородную мелкозернистую структуру отливок,

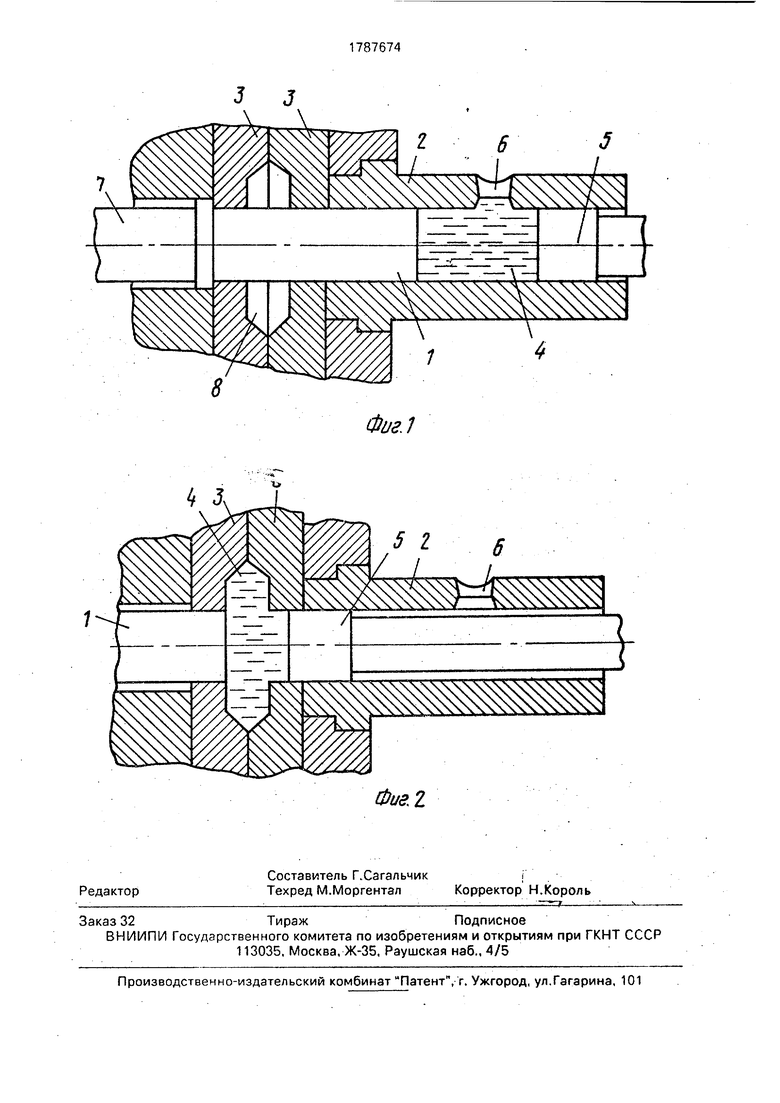

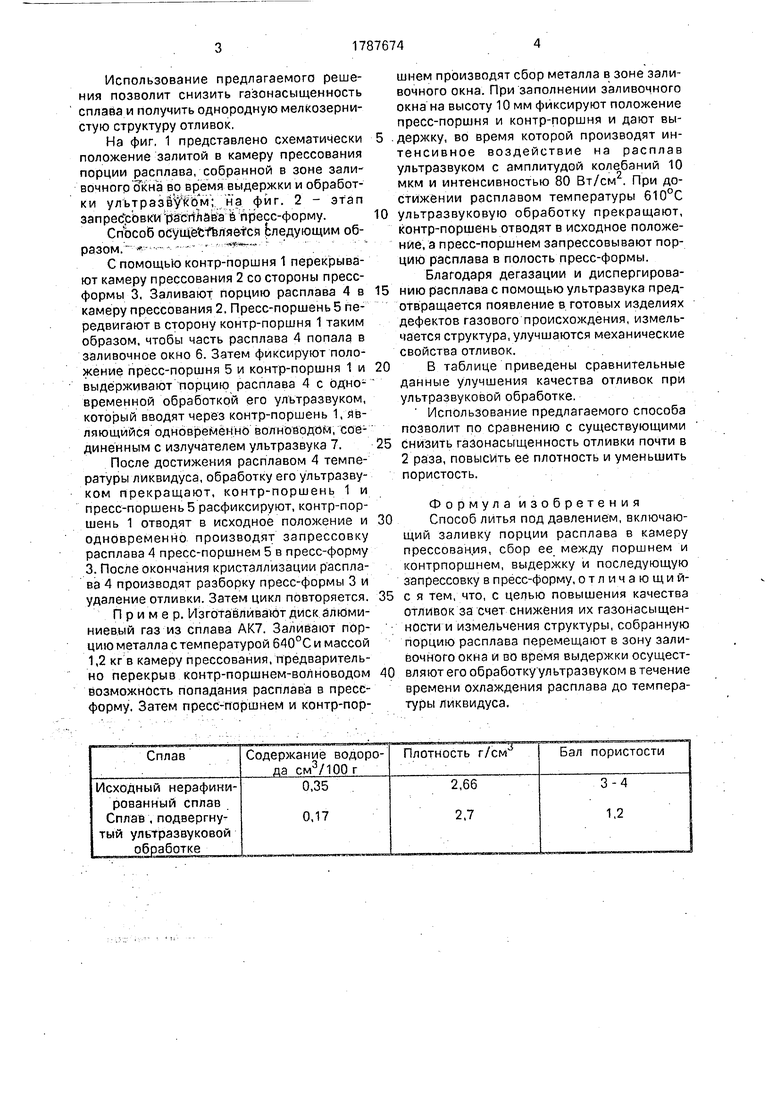

На фиг, 1 представлено схематически положение залитой в камеру прессования порции расплава, собранной в зоне зали- вочногр окна во время выдержки и обработки ул ьтразв Ь м; на фиг. 2 - этап запрес сЬвш |За сгтлаЬ в пресс-форму.

СпЪсоВ оСуш.ёЪтЪляе-1ся Следующим образом:- ---- ..-. -;-

С помощью контр-поршня 1 перекрывают камеру прессования 2 со стороны пресс- формы 3. Заливают порцию расплава 4 в камеру прессования 2. Пресс-поршень 5 передвигают в сторону контр-поршня 1 таким образом, чтобы часть расплава 4 попала в заливочное окно 6. Затем фиксируют положение пресс-поршня 5 и контр-поршня 1 и выдерживают порцию расплава 4 с одновременной обработкой его ультразвуком, который вводят через контр-поршень 1, являющийся одновременно волноводбм, соединенным с излучателем ультразвука 7.

После достижения расплавом 4 температуры ликвидуса, обработку его ультразвуком прекращают, контр-поршень 1 и пресс-поршень 5 расфиксируют, контр-поршень 1 отводят в исходное положение и одновременно производят запрессовку расплава 4 пресс-поршнем 5 в пресс-форму 3. После окончания кристаллизации расплава 4 производят разборку пресс-формы 3 и удаление отливки. Затем цикл повторяется.

Пример. Изготавливают диск алюминиевый газ из сплава АК7. Заливают порцию металла с температурой 640°С и массой 1,2 кг в камеру прессования, предварительно перекрыв контр-поршнем-волноводом возможность попадания расплава в пресс- форму. Затем пресс-поршнем и контр-поршнем производят сбор металла в зоне заливочного окна. При заполнении заливочного окна на высоту 10 мм фиксируют положение пресс-поршня и контр-поршня и дают вы.держку, во время которой производят интенсивное воздействие на расплав ультразвуком с амплитудой колебаний 10 мкм и интенсивностью 80 Вт/см2. При достижении расплавом температуры 610°С

ультразвуковую обработку прекращают, контр-поршень отводят в исходное положение, а пресс-поршнем запрессовывают порцию расплава в полость пресс-формы.

Благодаря дегазации и диспергированию расплава с помощью ультразвука предотвращается появление в. готовых изделиях дефектов газового происхождения, измельчается структура, улучшаются механические свойства отливок.

В таблице приведены сравнительные данные улучшения качества отливок при ультразвуковой обработке.

Использование предлагаемого способа позволит по сравнению с существующими

снизить газонасыщенность отливки почти в 2 раза, повысить ее плотность и уменьшить пористость.

Формула изобретения Способ литья под давлением, включающий заливку порции расплава в камеру прессован.ия, сбор ее между поршнем и контрпоршнем, выдержку и последующую запрессовку в пресс-форму, отлмчающий- с я тем, что, с целью повышения качества отливок за счет снижения их газонасыщен- ности и измельчения структуры, собранную порцию расплава перемещают в зону заливочного окна и во время выдержки осущест- вляют его обработку ультразвуком в течение времени охлаждения расплава до температуры ликвидуса.

Фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ГОРЯЧЕГО И ХОЛОДНОГО ПРЕССОВАНИЯ И ШТАМПОВКИ | 1996 |

|

RU2111085C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2338624C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ДЕТАЛЕЙ ГАЗО- И ПНЕВМОАРМАТУРЫ | 1998 |

|

RU2172226C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| Способ литья под давлением на машине с вертикальной камерой прессования | 1979 |

|

SU1006054A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| Способ получения отливок на машине литья под давлением с вертикальной холодной камерой прессования | 1978 |

|

SU789231A1 |

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Узел прессования машины литья под давлением | 1982 |

|

SU1026944A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА ХВОСТОВОГО РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ | 2007 |

|

RU2360765C2 |

Использование: машиностроение, литье под давлением. Сущность изобретения: собранную порцию металла подвергают ультразвуковой обработке в зоне заливочного окна в течение времени охлаждения расплава до температуры ликвидуса. 2 ил. 1 табл.

| Беккер М | |||

| Б | |||

| Литье под давлением | |||

| М.: Высшая школа, 1985, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ литья под давлением | 1987 |

|

SU1496917A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1990-04-02—Подача