Изобретение относится к обработке металлов давлением, а именно к инструменту для отрезки заготовок, и может быть использовано для получения и переноса мерных заготовок в прессах-автоматах.

Цель изобретении - повышение качества отрезаемых инструментом заготовок и производительности за счет обеспечения возможности переноса отрезаемой заготовки на по- зацию штамповки пресс-автомата.

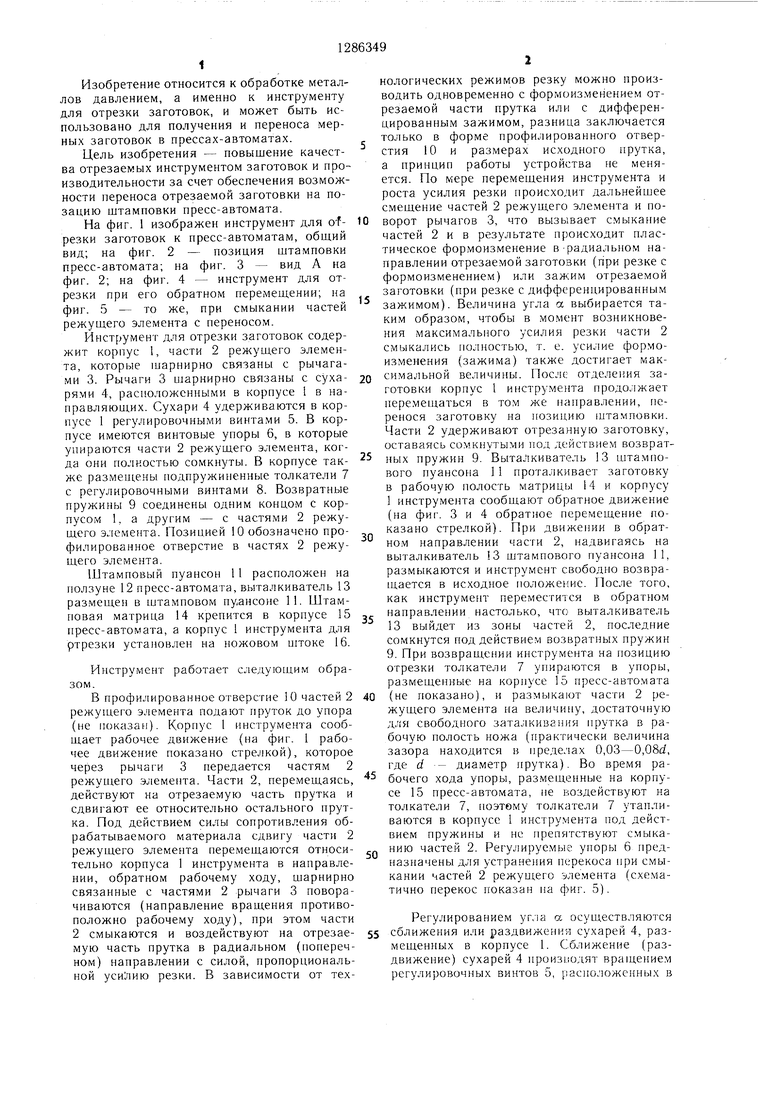

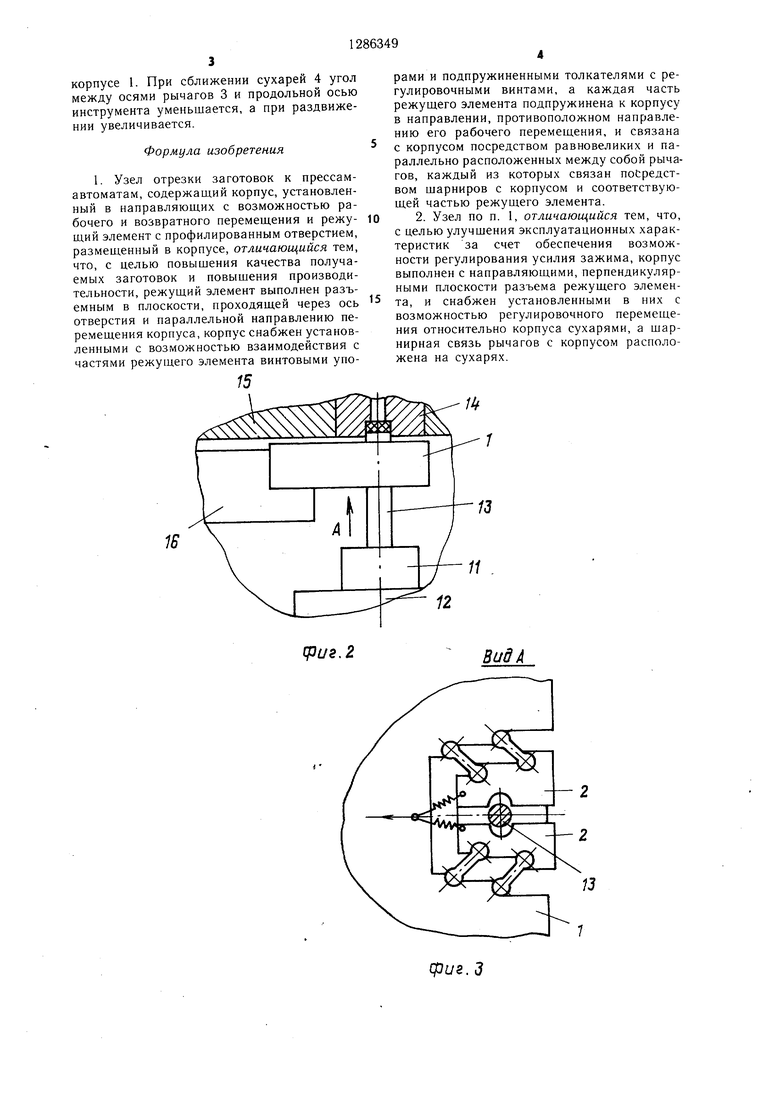

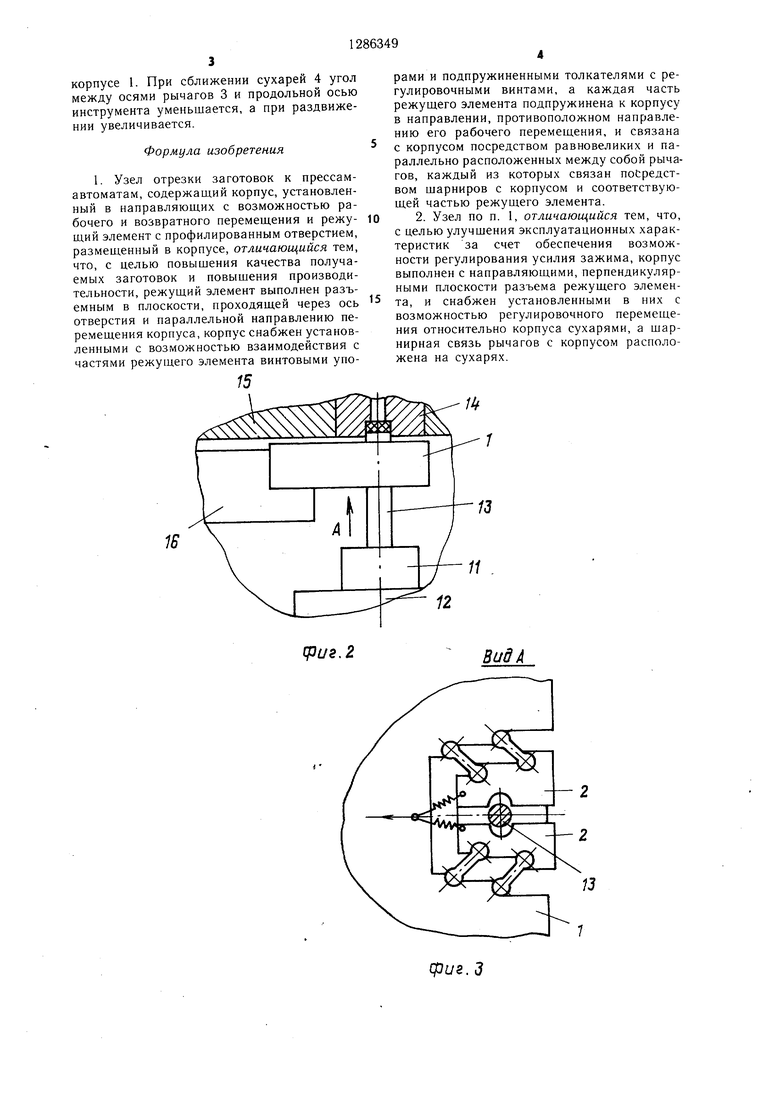

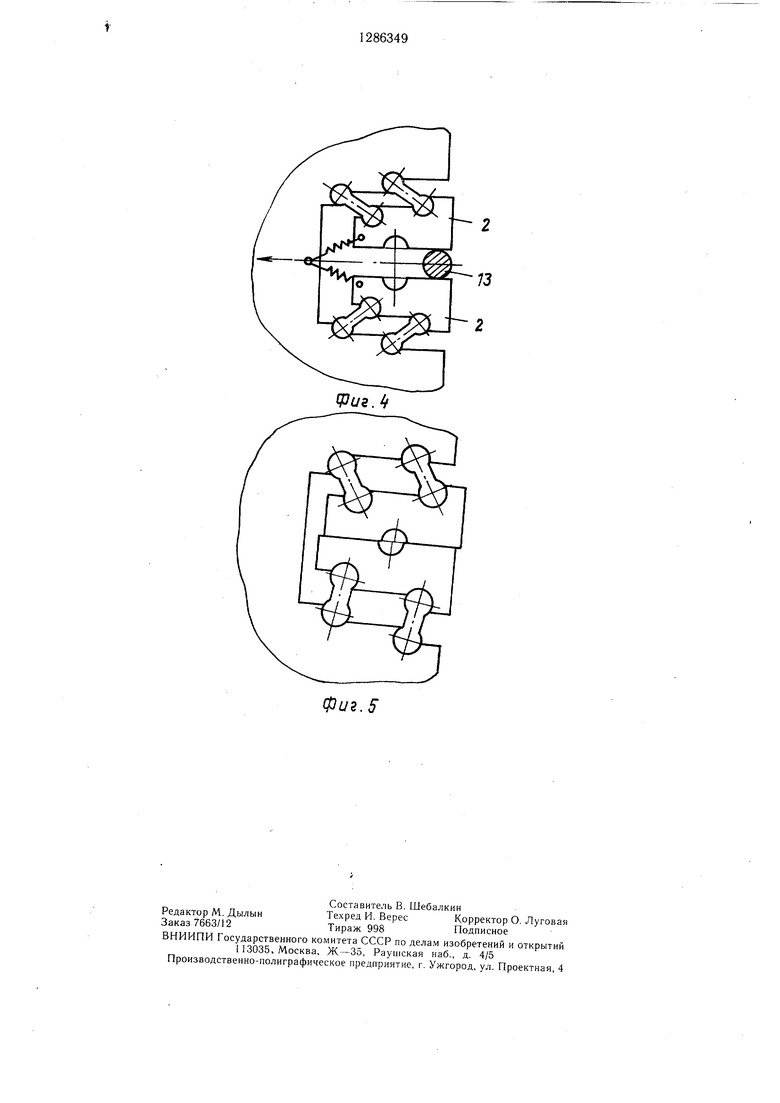

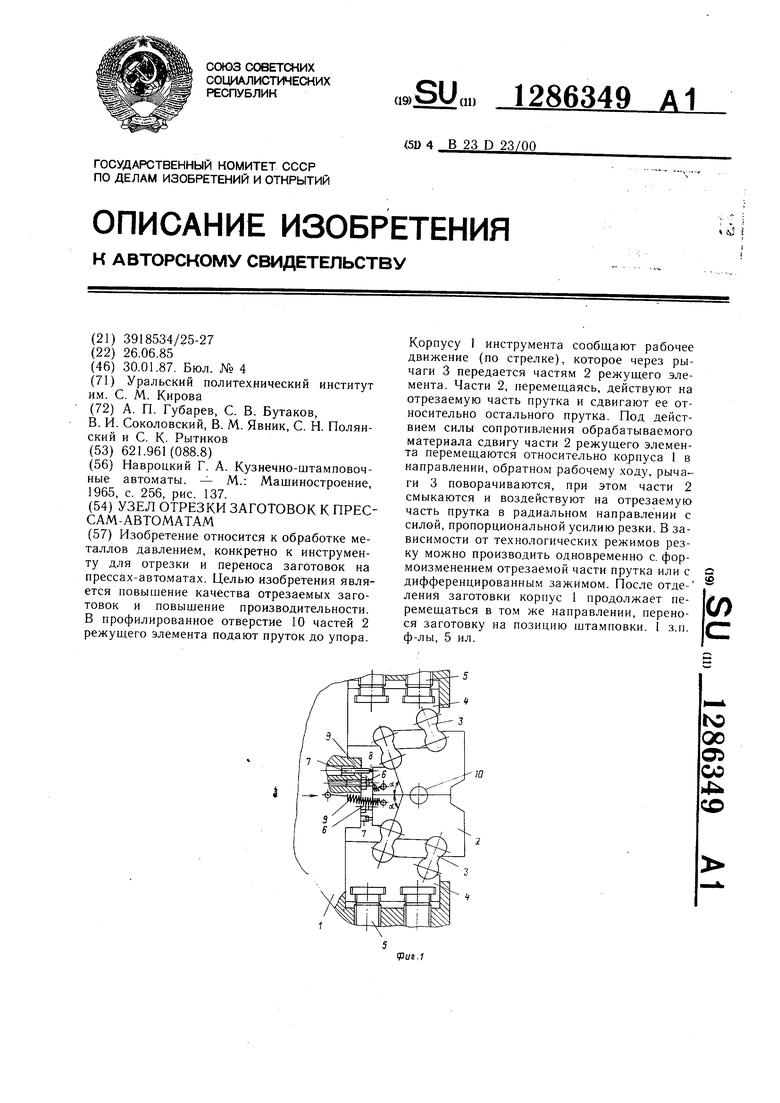

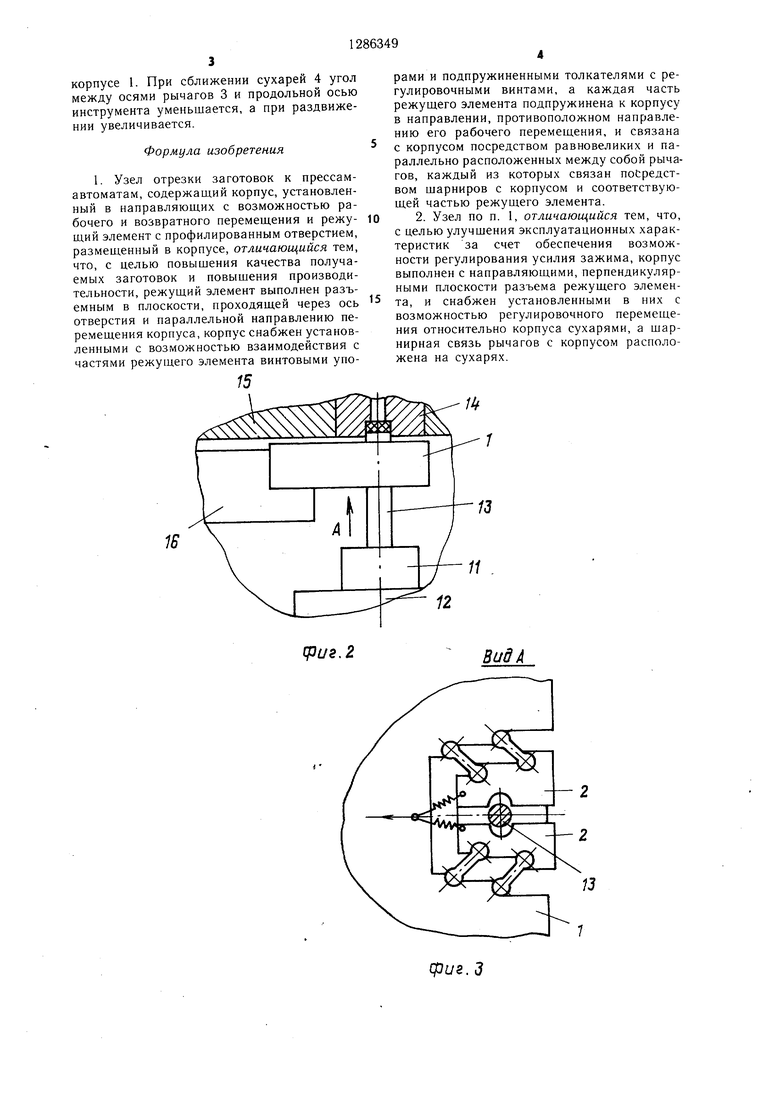

На фиг. 1 изображен инструмент для of- резки заготовок к пресс-автоматам, общий вид; на фиг. 2 - позиция штамповки пресс-автомата; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - инструмент для отрезки при его обратном перемеш,ении; на фиг. 5 - то же, при смыкании частей режущего элемента с переносом.

Инструмент для отрезки заготовок содержит корпус , части 2 режущего элемента, которые шарнирно связаны с рычагами 3. Рычаги 3 шарнирно связаны с сухарями 4, расположенными в корпусе 1 в на- правляюпшх. Сухари 4 удерживаются в корпусе 1 регулировочными винтами 5. В корпусе имеются винтовые упоры 6, в которые упираются части 2 режущего элемента, когда они полностью сомкнуты. В корпусе также размещены подпружиненные толкатели 7 с регулировочными винтами 8. Возвратные пружины 9 соединены одним концом с корпусом 1, а другим - с частями 2 режущего элемента. Позицией 10 обозначено профилированное отверстие в частях 2 режущего элемента.

Штамповый пуансон 11 расположен на ползуне 12 пресс-автомата, выталкиватель 13 размещен в щтамповом пу.ансоне 11. Штам- повая матрица 14 крепится в корпусе 15 пресс-автомата, а корпус 1 инструмента для ртрезки установлен на ножовом штоке 16.

Инструмент работает следующим образом.

В профилированное отверстие 10 частей 2 режущего элемента подают пруток до упора (не показан). Корпус 1 инструмента сооб- ихает рабочее движение (на фиг. 1 рабочее движение показано стрелкой), которое через рычаги 3 передается частям 2 режущего элемента. Части 2, перемещаясь, действуют на отрезаемую часть прутка и сдвигают ее относительно остального прутка. Под действием силы сопротивления обрабатываемого материала сдвигу части 2 режущего элемента перемещаются относительно корпуса 1 инструмента в направлении, обратном рабочему ходу, шарнирно связанные с частями 2 рычаги 3 поворачиваются (направление вращения противоположно рабочему ходу), при этом части 2 смыкаются и воздействуют на отрезаемую часть прутка в радиальном (нопереч- ном) направлении с силой, пропорциональной резки. В зависимости от технологических режимов резку можно производить одновременно с формоизменением отрезаемой части прутка илн с дифференцированным зажимом, разница заключается только в форме профилированного отверстия 10 и размерах исходного прутка, а принцип работы устройства не меняется. По мере перемещения инструмента и роста усилия резки происходит дальнейщее смещение частей 2 режущего эле.мента и поворот рычагов 3, что вызывает смыкание частей 2 и в результате происходит пластическое формоизменение в-радиальном направлении отрезаемой заготовки (при резке с формоизменением) или зажим отрезаемой заготовки (при резке с дифференцированным зажимом). Величина угла а выбирается таким образом, чтобы в момент возникновения максимального усилия резки части 2 смыкались полностью, т. е. усилие формоизменения (зажима) также достигает мак0 симальной величины, llocjic отделе1шя заготовки корпус 1 инструмента продолжает перемеп-1аться в том же направлении, перенося заготовку на позицию штамповки. Части 2 удерживают отрезанную заготовку, оставаясь сомкнутыми под действием возврат5 ных пружин 9. Выта.пкиватель 13 щтампо- вого пуансона II проталкивает заготовку в рабочую полость матрицы 14 и корпусу 1 инструмента сообщают обратное движение (на фиг. 3 и 4 обратное перемещение показано стрелкой). При движении в обратном направлении части 2, надвигаясь на выталкиватель 3 штампового пуапсопа 11, размыкаются и инструмент свободно возвра- 1цается в исходное положение. После того, как инструмент переместится в обратно.м направлении настолько, что выталкиватель 13 выйдет из зоны частей 2, последние сомкнутся под действием возвратных пружин 9. При возвращении инструмента на позицию отрезки толкатели 7 упираются в упоры, размещенные на корпусе 15 пресс-авто.мата

0 (не гюказано), и размыкают части 2 режущего элемента па величипу, достаточную дли свободного заталкивания нрутка в рабочую полость ножа (практически величина зазора находится в пределах 0,03-0,08d, где d - диаметр прутка). Во время ра бочего хода упоры, раз.мещенные на корпусе 15 пресс-автомата, не воздействуют на толкатели 7, поэтому толкатели 7 утапливаются в корпусе 1 инструмента под действием пружины и не препятствуют смыка нию частей 2. Регулируемые упоры 6 предназначены для устране1 ия перекоса при смыкании частей 2 режущего элемента (схематично перекос показан па фиг. 5).

Регулированием угла а осуществляются 5 сближения или раздвижения сухарей 4, размещенных в корпусе 1. Сближение (раз- движение) сухарей 4 производят вращением регулировочных винтов 5, расположенных в

0

5

корпусе 1. При сближении сухарей 4 угол между осями рычагов 3 и продольной осью инструмента уменьшается, а при раздвиже- нии увеличивается.

Формула изобретения

1. Узел отрезки заготовок к прессам- автоматам, содержащий корпус, установленный в направляющих с возможностью рабочего и возвратного перемещения и режу- щий элемент с профилированным отверстием, размещенный в корпусе, отличающийся тем, что, с целью повышения качества получаемых заготовок и повыщения производительности, режущий элемент выполнен разъемным в плоскости, проходящей через ось отверстия и параллельной направлению перемещения корпуса, корпус снабжен установленными с возможностью взаимодействия с частями режущего элемента винтовыми упорами и подпружиненными толкателями с регулировочными винтами, а каждая часть режущего элемента подпружинена к корпусу в направлении, противоположном направлению его рабочего перемещения, и связана с корпусом посредством равновеликих и параллельно расположенных между собой рычагов, каждый из которых связан посредством шарниров с корпусом и соответствующей частью режущего элемента.

2. Узел по п. 1, отличающийся тем, что, с целью улучшения эксплуатационных характеристик за счет обеспечения возможности регулирования усилия зажима, корпус выполнен с направляющими, перпендикулярными плоскости разъема режущего элемента, и снабжен установленными в них с возможностью регулировочного перемещения относительно корпуса сухарями, а шарнирная связь рычагов с корпусом расположена на сухарях.

1В

Ж

/4

12

ipus.2

В ид А

фиг. 3

фи.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для разрезки прутков на короткие заготовки | 1991 |

|

SU1814593A3 |

| ШТАМП ДЛЯ РЕЗКИ ПРУТКОВОГО МАТЕРИАЛА | 1992 |

|

RU2015863C1 |

| Штамп для резки сортового проката | 1980 |

|

SU933306A1 |

| Штамп для изготовления заготовок из прутка | 1976 |

|

SU647067A1 |

| ШТАМПОВАННАЯ ПРЕЦИЗИОННАЯ ПАТРОННАЯ ГИЛЬЗА | 2013 |

|

RU2732462C1 |

| ШТАМПОВАННАЯ ПРЕЦИЗИОННАЯ ПАТРОННАЯ ГИЛЬЗА | 2013 |

|

RU2607853C2 |

| Подающее устройство к деревообрабатывающему станку | 1985 |

|

SU1288061A1 |

| Автомат для двухсторонней обработки концов деталей | 1973 |

|

SU495161A1 |

| Штамп для резки прутков на заготовки | 1981 |

|

SU998012A1 |

| Штамп для отрезки заготовок от прутка | 1981 |

|

SU929348A1 |

Изобретение относится к обработке металлов давлением, конкретно к инструменту для отрезки и переноса заготовок на прессах-автоматах. Целью изобретения является повышение качества отрезаемых заготовок и повышение производительности. В профилированное отверстие 10 частей 2 режуш,его элемента подают пруток до упора. Корпусу 1 инструмента сообш.ают рабочее движение (по стрелке), которое через рычаги 3 передается частям 2 режушего элемента. Части 2, перемеш,аясь, действуют на отрезаемую часть прутка и сдвигают ее относительно остального прутка. Под действием силы сопротивления обрабатываемого материала сдвигу части 2 режущего элемента перемеш,аются относительно корпуса 1 в направлении, обратном рабочему ходу, рычаги 3 поворачиваются, при этом части 2 смыкаются и воздей ствуют на отрезаемую часть прутка в радиальном направлении с силой, пропорциональной усилию резки. В зависимости от технологических режимов резку можно производить одновременно с. формоизменением отрезаемой части прутка или с дифференцированным зажимом. После отде- ления заготовки корпус 1 продолжает перемещаться в том же направлении, перенося заготовку на позицию штамповки. 1 з.п. ф-лы, 5 ил. i (Л N3 оо 05 со lij (X)

| Навроцкий Г | |||

| А | |||

| Кузнечно-штамповоч- ные автоматы | |||

| М.: Машиностроение, 1965, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

1987-01-30—Публикация

1985-06-26—Подача