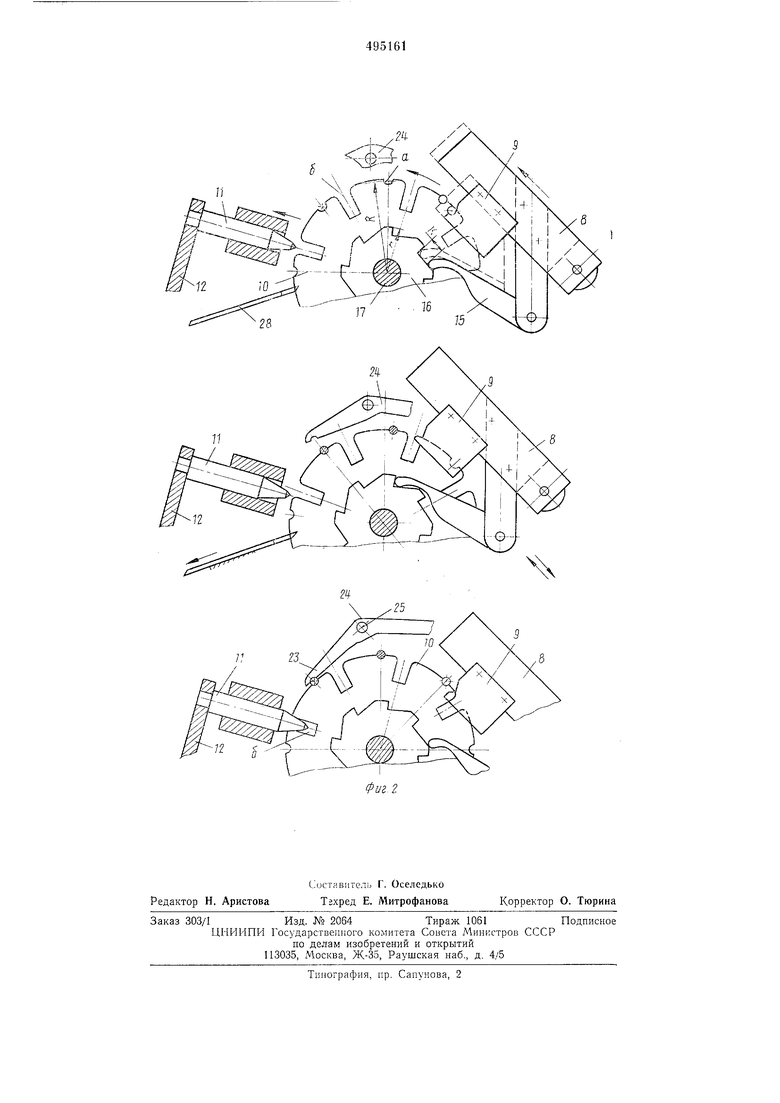

Изобретение относится к металлообрабатывающим станкам. Известен автомат для двусторонней обработки концов деталей из прутковой заготовки, содержащий станину, подвижные в осе- 5 вом направлении головки с вращающимися щпинделями, снабженными держателями инструмента, прерывисто поворачивающимся барабаном с гнездами для размещения заготовок, рычагом для зажима обрабатываемой 10 заготовки в гнезде барабана и кулачковым распределительным валом, а также механизмом прерывистой подачи прутка - заготовки. С целью иовыщения производительности 15 обработки деталей из прутка предлагаемый автомат снабжен ползуном с ножевым устройством, сблокированным с направляющим барабаном с гнездами, причем ползун ножевого устройства, кинематически связанный с 20 раснределительным валом, а также механизмом фиксации и поворота барабана, сообщает движение «ожу при отрезке по касательной к окружности, на которой расположены гнезда в барабане, а барабан в момент от- 25 резки освобождается от воздействия фиксирующих и зажимных элементов и часть поворота его происходит усилием, передаваемым ножом на заготовку. На фиг. 1 представлен предлагаемый авто- 30 мат, вид сверху; на фиг. 2 - обрабатывающие органы в процессе обработки деталей. Автомат состоит из станины 1, в расточках которой находятся обрабатывающие головки 2. Внутренняя часть щнинделя головки содержит сверло 3 и резец 4. Прутковая заготовка 5 проходит сквозь режущую втулку 6 до упора 7. Ползун 8 содержит пуансон 9. Заготовки входят в пазы а диска 10, в котором имеются и пазы б. Фиксатор И с коническим концом находится в гнезде станины. К наружному концу фиксатора прикреплен кронштейн 12, закрепленный на тяге 13, на которой имеется вертикальный кронщтейн 14. К .ползуну 8 шарнирно прикреплен зуб 15, входящий в зацепление с храповым колесом 16. Диск 10 и колесо 16 жестко соединены с валом 17. Штифт 18 соединяет головку 2 с плечом разборного рычага 19, противоположный конец которого имеет ролик 20. Плечи рычага 19 связаны регулировочным винтом 21. Ползун 8 оканчивается пазом в, в который помещен ролик 22. Короткое плечо 23 рычага 24, который закреплен на оси 25, проходящей сквозь станину, касается заготовки в положении, показанном на фиг. 2. Ролики 20 и 22, длинный конец рычага 24 н вертикальный кронщтейн 14 прижаты копиром, установленным на распределительном валу 26. Па этом валу есть и копир 27 подающего

устройства известного типа (на фиг. не показайо). Под диском 10 имеется лоток 28.

Электродвигатель имеет три шкива 29, 30, 31. Шкивы 29 и 30 соединены клиновыми ремнями со шкивами 32 головок, шкив 31 соединен со шкивом промежуточного вала 33. Зубчатая шестерня вала 33 соединена с ведушей шестерней распределительного вала 26. Тяга 13 находится под действием пружины 34, плечо разборного рычага 19 напряжено пружиной 35. Окружность, на которой расположены пазы а диска 10, имеет радиус R, а окружность, но которой происходит касание зуба 15 к храповому колесу 16 - радиус г.

Работает станок следуюшим образом.

Пруток подается в отверстие во втулке 6, при этом диск находится в положенни, когда ось втулки совпадает с пазом а диска 10. В таком положении производится и токарная обработка обоих концов ранее отрезанной заготовки. Соответствуюш,ие кулачки распределительного вала 26 воздействуют на ролики 20, поворачивают разборный рычаг 19, который через штифт 18 двигает головку 2 с режущими инструментами на заготовку. Вращение шпиндель головки получает клиновыми ремнями от Шкивов 29, 30 электродвигателя. В это время фиксатор 11 находится в пазу б диска 10, точно определяя положение диска, то есть совпадение оси заготовки, находящейся в пазу а, с осью обрабатывающей головки. При необходимости эксцентричной обработки какого-либо конца заготовки соответствующая головка может быть смещенной с оси.

По окончании обработки головки разводятся, отводятся от заготовки, а фиксатор И выводится из паза диска 10, копир распределительного вала толкает ролик 22, а с ним и ползун 8 вперед. При этом пуаисон 9 приближается к прутку, отрезает заготовку и проворачивает с ее помощью диск 10 на величину К, после чего в зацепление с храповым колесом входит зуб 15. В силу перавенства , диск поворачивается быстрее, заготовка, находящаяся в пазу а, опережает пуаисон и более его не касается. Длина зуба 15 выбирается таки.м образом, чтобы наибольший ход ползуна вперед еще не довел диск до рабочего положения. Оставшееся перемещение совершает фиксатор II своим коническим концом, входящий в паз б диска усилием пружины 34, который двигает тягу 13 согласно профилю соответствующего кулачка распределительного вала, но которому работает вертикальный кронштейн 14. Зажим заготовки в рабочем положении производится плечом 23

рычага 24 от воздействия соответствующего копира. Готовые детали выпа.а,ают и скатываются по лотку 28.

Предмет изобретения

1.Автомат для двусторонней обработки концов деталей, содержащий станину, подвижные в осевом направлении головки с вращающимися шпинделями, снабженными держателями инструмента, прерывисто поворачивающимся барабаном с гнездами для размещения заготовок, рычагом для зажима обрабатываемой заготовки в гнезде барабана и

кулачковым распределительным валом, а также механизмом прерывистой подачи прутка- заготовки, отличающийся тем, что, с целью повышения производительности обработки деталей из прутка, он снабжен ползуном с

ножевым устройством, который кинематически связан с распределительным валом и сблокирован с механизмом фиксации и поворота барабана.

2.Автомат по п. 1, отличающийся тем, что, с целью упрощения механизма поворота

и фиксации барабан выполнен взаимодействующим с ножом.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для двухсторонней обработки деталей | 1979 |

|

SU1020187A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Автоматический станок для изготовления фарфоровых изоляторов | 1930 |

|

SU27914A1 |

| Станок для давильной обмотки | 1973 |

|

SU468671A1 |

| ПАЯЛЬНАЯ ГОЛОВКА АВТОМАТА ПАЙКИ ЭЛЕКТРОЭЛЕМЕНТОВ НА ПЕЧАТНЫЕ ПЛАТЫ | 2009 |

|

RU2426284C2 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| В ПТ Б | 1973 |

|

SU383622A1 |

Авторы

Даты

1975-12-15—Публикация

1973-01-15—Подача