верхней части имеет пруяшнный упор 56 и установленный над ним неподвижный упор 55. Ползун 65 в верхней части имеет двухстороннюю лыску 72, поворотный рычаг 70, охватывающий втулкой 71 лыску 72, и консольный упор 74, который при рабочем ходе ползуна 65 вниз поочередно взаимодействует с посадочньп и местами 36 дисков 33. Имеется фиксатор 37 дисков 33, подпружиненный пружиной 38.

1

Изобретение относится к деревообрабатывающей промьшшенности, в частности к оборудованию для обработки цилиндрических деревянных заготовок деталей пианино.

Цель изобретения - повышение точности фиксации цилиндрических заготовок на каждой рабочей позиции.

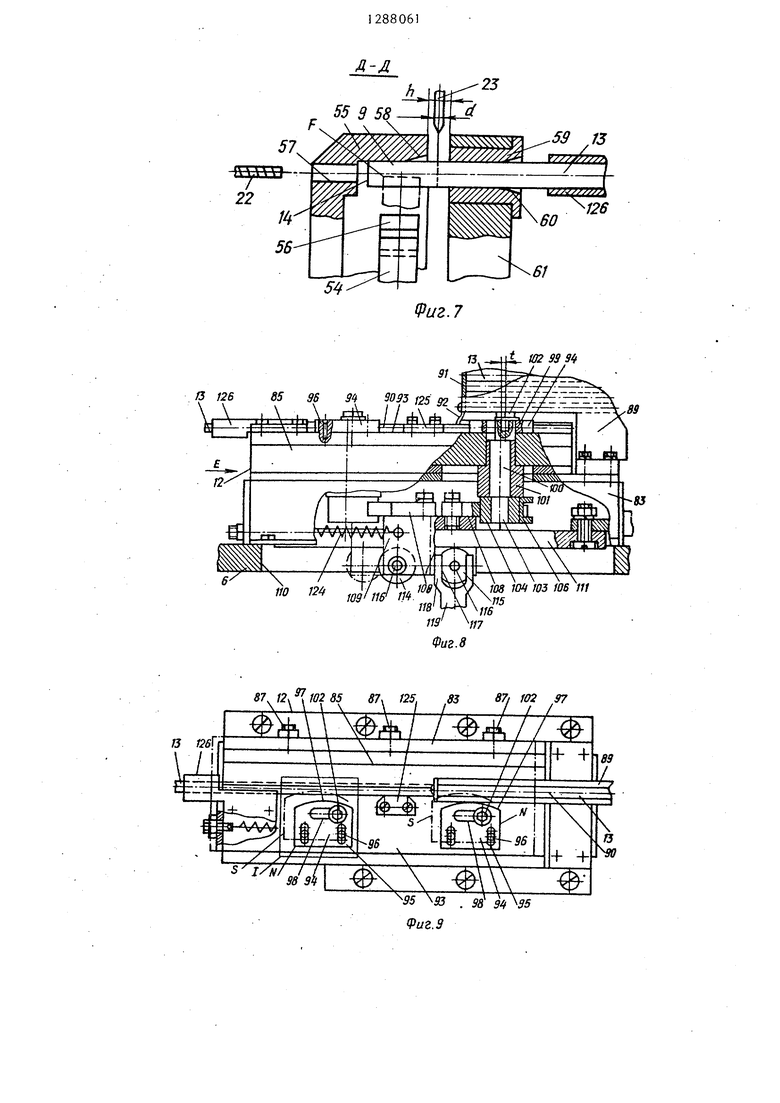

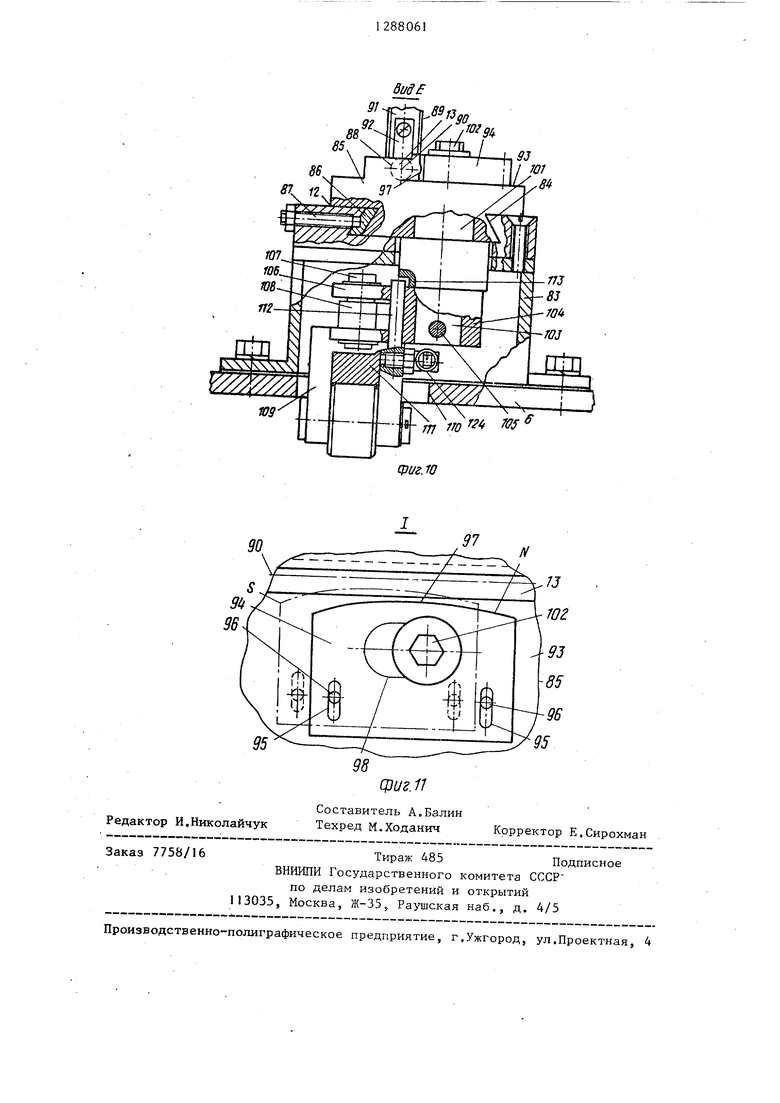

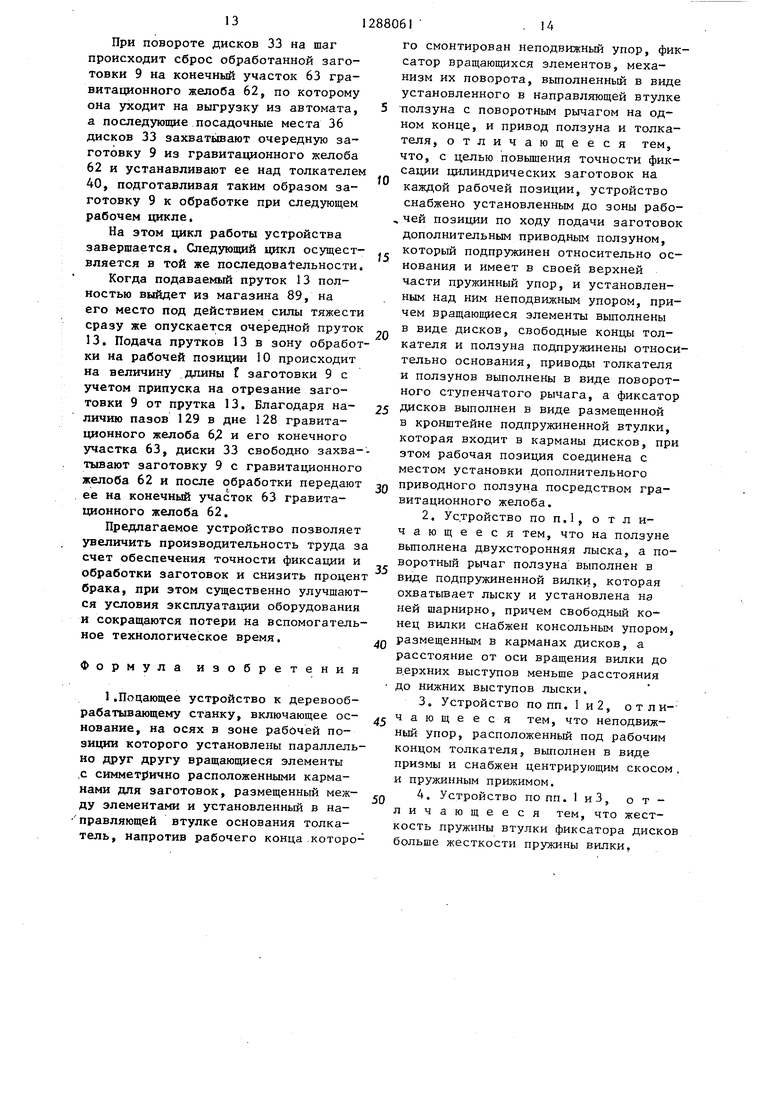

На фиг,1 изображено предлагаемое устройство, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1;. на фиг.4 - вид Б на фиг.1; на фиг.5 - разрез В-В на фиг.4; на фиг. 6 - разрез Г-Г на фиг. 4; на фиг. 7 - разрез Д-Д на фиг.4; на фиг,8 - механизм подачи прутков; на фиг.9 - то же, вид сверху; на фиг, 10 - вид Е на фиг. 8; на фиг. 11 - узел I на фиг.9.

Устройство содержит раму 1, внутри которой в подшипниковых корпусах 2 установлен кулачковый вал 3, связанный через цепную передачу 4с приводом 5 автомата.

На плите 6 рамы 1 размещены режущие головки 7 и 8, служащие для обработки заготовок 9, например демпферных пупок - деталей механики пианино, на рабочих позициях 10 и 11. На плите 6 рамы 1, кроме того, размещен механизм 12 подачи прутков 13.

Две режущие головки 7, предназначенные для обработки противоположных торцов 14 и 15 заготовок 9, установлены с возможностью возвратно-по- ступательного перемещения в направляющих 16, жестко закрепленных на плите 6, и шарнирно связаны с концарычагов 17, установленных с

88061

Жесткость пружины 38 больше жесткости пружины 75.втулки 71, Между дисками 33 размещен толкатель 40, который в верхнем положении упирается через заготовку 9 в неподвижный упор 49. Толкатель 40 и ползуны 65 и 51 подпружинены в сторону рычага 43 соответственно пружинами 42, 68 и 52. Рабочие позиции упоров 49 и 55 соединены между собой гравитационным желобом 62. 3 з.п.ф-лы, 11 ил.

0

5

0

5

0

возможностью поворота относительно неподвижных осей 18, закрепленных в кронштейнах 19, жестко установленных на плите 6.

Противоположные концы рычагов 17 взаимодействуют с кулачками 20, жестко закрепленными на кулачковом валу 3.

Рычаги 17 подпружинены пружинами 21, обеспечивающими постоянное взаимодействие рычагов 17 с кулачками 20, Одна из режущих головок 7 расположена на рабочей позиции 10, а другая - на рабочей позиции 11. Обе режущие головки 7 снабжены инструментом 22.

Режущая головка 8 расположена на рабочей позиции 10, снабжена фрезой

23для отрезания заготовок 9 от прутков 13 и жестко закреплена на концах скалок 24 и 25, установленных с возможностью вертикальнсэго перемещения в направляющих втулках 26, жестко закрепленных на плите 6 рамы 1 . Пpoтивoпoлoлa ый конец скалки

24взаимодействует с рычагом 27, установленным с возможностью поворота вокруг неподвижной оси 28, закрепленной в кронштейне 29, жестко установленном на плите 6. Рычаг 27,

в свою очередь, взаимодействует с кулачком 30, жестко закрепленным на кулачковом валу 3. Скалка 25 подпружинена пружиной 31 вниз, в сторону кулачкового вала 3. Фреза 23 закрыта кожухом 32.

На рабочей позиции 11 расположены диски 33, установленные с возможностью поворота вокруг неподвижных

осей 34, соосно смонтированных в кронштейнах 35, жестко закрепленных на плите 6 рамы 1. Диски 33 установлены параллельно друг другу с промежутком Д между ними, меньшим длины f заготовок 9 (), причем посадочные места 36 для заготовок 9 обоих дисков 33 расположены симметрично и попарно взаимодействуют с фиксатором 37, подпружиненным пружиной 38 и установленным с возможностью осевого перемещения в кронштейне 39, жестко закрепленном на плите 6 рамы I.

Между дисками 33 размещен толкатель 40, установленный с возможностью возвратно-поступательного перемещения в направляющей втулке 41, жестко закрепленной на плите 6 рамы 1. В нижней части толкатель 40 подпружинен пружиной 42 в сторону ступенчатого рычага 43 и взаимодейсвует с ним. Рычаг 43 установлен с возможностью поворота вокруг непод- вижной оси 44, закрепленной в кронштейне 45, жестко установленном на плите 6 рамы 1, и взаимодействует посредством ролика 46 с приводным кулачком 47, жестко закрепленным на кулачковом валу 3.

Противоположный верхний конец 48 толкателя 40 при рабочем ходе взаимодействует в своем верхнем положении через заготовку 9 с неподвижным упором 49, жестко закрепленным на плите 6 рамы 1. В нижнем положении верхний конец 48 толкателя 40 не препятствует при повороте дисков 33 перемещению заготовок 9, лежащих на посадочных местах 36 дисков 33,

Рычаг 43 своим концом 50 взаимодействует с нижней частью дополнительного ползуна 51, подпружиненног в сторону рычага 43 пружиной 52 и установленного с возможностью возвратно-поступательного перемещения в направляющей втулке 53, закрепленной на плите 6 рамы 1, на рабочей позиции 10.

Противоположный верхний конец 54 дополнительного ползуна 51 взаимодействует при рабочем ходе в своем верхнем положении F через заготовку 9 с неподвижным упором 55, жестко укрепленным на плите 6 рамы I. На . верхнем конце 54 ползуна 51 жестко закреплен пружинный упор 56, взаимодействующий при рабочем ходе ползуна

0

5

0

5

0

5

0

5

0

5

51 в его верхнем положении F с боковой поверхностью заготовки 9. Неподвижный упор 55 снабжен отверстием 57 для прохода инструмента 22 режущей головки 7 и скосом 58 для направления конца прутка 13 при подаче его с помощью механизма 12 подачи прутков 13, На расстоянии h, превышающем толщину d фрезы 23 () расположена центрирующая втулка 59 со скосом 60 для центрирования конца прутка 13 при его подаче и уменьшения его вылета при отрезании заготовки 9 от прутка 13 фрезой 23. Центрирующая втулка 59 жестко закреплена в кронштейне 61, жестко установленном на плите 6 рамы 1.

Рабочие позиции 10 и Г1 соединены гравитационным желобом 62, жестко закрепленным на плите 6 рамы I, а конечный участок 63 гравитационного желоба 62 предназначен для отвода деталей, вьшолненных из заготовок 9, на выгрузку.

Противоположный конец 64 рычага 43 взаимодействует с ползуном 65 механизма 66 поворота дисков 33, Ползун 65 установлен с возможностью возвратно-поступательного перемещения в направляющей втулке 67, жестко закрепленной на плите 6 рамы 1, и подпружинен пружиной 68 в сторону рычага 43.

Верхний конец 69 ползуна 65 снабжен поворотным рычагом 70, один конец которого выполнен в виде втулки -71, охватьгоающей двустороннюю лыску 72, вьтолненную в верхнем конце 69 ползуна 65, и установленной с возможностью поворота на оси 73, закрепленной в верхнем конце 69 ползуна 65.

Противоположный конец поворотного рычага 70 снабжен жестко установленным консольнь1м упором 74, поочередно взаимодействующим при рабочем ходе ползуна 65 вниз с парными посадочными местами 36 для заготовок 9 обоих дисков 33, и подпружинен пружиной 75 в сторону верхнего конца 69 ползуна 65.

Верхняя боковая грань 76 вилки 71 взаимодействует при рабочем ходе ползуна 65 вниз с верхними уступами 77, образованными на ползуне 65 двусторонней лыской 72, Причем рас- стоянце q от оси вращения поворотного рычага 70 до верхних уступов 77 меньше расстояния f ДО нижних

512

уступов 78 (), образованных на ползуне 65 двусторонней лыской 72„

Ползун 65 при работе может занимать два крайних положения; нижнее Q и верхнее L.

Неподвижный упор А9, взаимодействующий через заготовку 9 с толкателем 40, вьтолнен в виде призмы 79 и снабжен центрирующим скором ВО и пружинным прижимом 81, взаимодействующими с торцами А и 15 заготовки 9 соответственно, В пружинном прижиме 81 вьтолнено отверстие 82 дли прохода инструмента 22 режущей головки 7.

Механизм 12 подачи, предназначенный для подачи прутков 13 в зону обработки на рабочей позиции 10, состоит из корпуса 83, жестко закрепленного на плите 6 рамы 1, Б направляющем пазу 84 корпуса 83 с возможностью возвратно-поступательного перемещения установлена каретка 85, Зазоры между бареткой 85 и стенками направляющего паза 84 регулируются регулировочной планкой 86 и винтами 87. В верхней части каретки 85 размещен продольный полукруглый паз 88, служащий для направления прутков 13, поступающих из магазина 89, жестко закрепленного на корпусе 83 механизма .12 подачи вдоль оси 90 продольного полукруглого паза 88. На торце 91 магазина 89 жестко закреплен пружин,ный упор 92,взаимодействующий с прут и препятствующий его переме- щению при холостом ходе каретки 85.

В верхней части каретки 85 на плоскости 93 с возможностью возвратно-поступательного перемещения перпендикулярно оси 90 продольного полукруглого паза 88 установлены два кулачка 94, пазы 95 которых взаимодействуют при этом со штифтами 96, жестко установленными в каретке 85.

Поверхности 97 кулачков 94 взаимодействуют в рабочем положении S с прутком 13, При холостом ходе каретки 85 кулачки 94 оказываются переведенными в положение N, В кулачках 94 вьшолнены продольные пазы 98, взаимодействующие с верхними эксцентричными концами 99 валов 100 установленных с возможностью вращения во втулках 101, жестко закрепленных в каретке 85, Эксцентричные концы 99 валов 100 выполнены с эксцентриситетом t и снабжены болтами

0

5

0

5

30

35

40

45

50

55

102, препятствующими вертикальному перемещению кулачков 94. На нижних концах 103 валов 100 установлены своими ступицами 104, заштифтованны- ми штифтами 105, вилки 106, которые шарнирно соединены посредством осей 107 с толкателями 108, жестко закрепленными на ползуне 10У, установленном с возможностью возвратно-поступательного перемещения в пазу 110 плиты 6 на направляющем брусе 111, жестко закрепленном в корпусе 83 механизма 12 подачи,

В вилках 106 жестко установлены штифты 112, взаимодействующие при холостом ходе каретки 85 с пазами 113, вьшолненными во втулках 101. Ползун 109 снабжен роликами 114 и 115, установленными с возможностью вращения на осях 116, закрепленных в ползуне 109, Ролики 114 и 115 взаимодействуют с направляющим брусом 111,

Ролик 115 снабжен лысками 117, взаимодействующими с вилкой 118 рычага 119, подпрулшненного пружиной 120 и установленного с возмолсностью вращения вокруг неподвижной оси 121, закрепленной в кронштейне 122, жестко закрепленном на плите 6,

Противоположный конец рычага 119 взаимодействует с кулачком 123, лсест- ко закрепленным на кулачковом валу 3. Ползун 109 подпружинен пружиной 124 в направлении рабочего хода каретки 85, На плоскости 93 каретки 85 закреплен направляющий упор 125, служащий для направления конца прутка 13 при его подаче, а на конце каретки 85 в направлении подачи прутка 13 жестко закреплено направляюще-е кольцо 126,

Для регулировки работы автомата кулачковый вал 3 может быть прокручен вручную вращением за квадратный хвостовик 127.

Усилие пружины 38 фиксатора 37 превышает усилие пружины 75, что обеспечивает прощелкивание консольного упора 74 по посадочным местам 36 дисков 33 при подъеме ползуна 65 из положения Q в верхнее положение L.

В дне 128 гравитационного желоба 62 и его конечного участка 63 выполнены пазы 129 для прохода дисков 33 при их повороте.

Устройство работает следующим образом.

Перед началом работы в магазин 89 механизма 12 подачи прутков 13 загружают цилиндрические деревянные прутки -13. После настройки режущих головок 7 и 8 на требуемый размер обработки торцов 14 и 15 заготовок 9 включают привод 5 автомата, который через цепную передачу 4 приводит во вращение кулачковый вал 3.

В начале цикла при вращении кулачка 123, закрепленного на кулачковом чалу 3, рычаг 119 начинает поворачиваться под действием пружины 124, взаимодействующей с ползуном 109. Другой конец пружины 124 закреплён на корпусе 83 механизма 12 подачи прутков 13. При этом ползун 109 начинает перемещаться в направлении подачи, поворачивая своим роликом 115, взаимодействзпощим лысками 1 1 7 с вилкой 118 рычага 119, сам рычаг .119 вокруг оси 121, закрепленной в кронштейне 122, жестко установленном на плите 6 рамы 1. Противоположный Конец рычага 119 при этом постоянно взаимодействует с кулачком 12 кулачкового вала 3.

Ползун 109, перемещаясь по направляющему брусу 111, своими толкателями 108 через оси 107 поворачивает 106, ступицы 104 которых закреплены на нижних концах 103 валов 100 посредством штифтов 105. Валы 100 в свою очередь поворачиваются во втулках 101, закрепленных в каретке 85 механизма 12 подачи прутков I3. При повороте валов 100 их эксцентричные концы 99 начинают взаимодействовать с пазами 98 кулачков 94, расположенных на плоскости 93 каретки 85.

Кулачки 94 перемещаются в направлении прутка 13, при этом штифты 98, жестко закрепленные на каретке 85, скользят вдоль пазов 95, выполненных в кулачках 94. В конце хода кулачки 94 начинают взаимодействовать своим поверхностями 97 с боковой поверхностью прутка 13, прижимая его к стенке продольного полукруглого паза 88 каретки 85.

При дальнейшем ходе ползуна 109 под действием пружины 124 движение через вал 100 и втулку 101 передается каретке 85, которая вместе /с кулачками 94, прижимающими пруток 13 к стенке продольного полукруглого паза 88, перемещается в сторону рабочей позиции 10 на величину хода.

0

5

0

5

0

5

0

5

0

5

равную длине заготовки 9 с учетом припуска на отрезку ее от прутка 13. Последний при этом перемещается вместе с кареткой 85 вдоль оси 90 продольного полукруглого паза 88, совпадающей с осью прутка 13.

Таким образом, кулачки 94 перемещаются из начального положения N в конечное положение S, а пруток 13 подается в зону обработки на рабочей позиции 10.

При дальнейшем вращении кулачкового вала 3 кулачок 47, взаимодействуя с роликом 46 рычага 53, начинает поворачивать рычаг 43 вокруг оси 44, закрепленной в кронштейне 45, жестко установленном на плите 6 рамы 1. Конец 50 рычага 43 перемещает вверх в направляющей втулке 53 ползун 51, сжимая пружину 52. В конце хода ползуна 51 пружинный упор 56, взаимодействуя с боковой поверхностью заготовки 9, еще не отрезанной от прутка 13, сжимается, а затем верхний конец 54 ползуна 51 прижимает заготовку 9 к неподвижному упору 55, жестко закрепленному на плите 6 рамы 1. Заготовка 9 оказывается надежно зажатой на рабочей позиции 10, причем для предотвращения вибраций прутка 13 при обработке он поддерживается также центрирующей втулкой 59, имеющей скосы 60 для направления конца прутка 13 при его подаче и закреп ленной в кронштейне 61, жестко установленном на плите 6 рамы 1. Цент.рирующая втулка 60 расположена на расстоянии h от упора 55, превышающем толщину d фрезы 23, отрезающей заготовку 9 от прутка 13, что обеспечивает свободный проход фрезы 23.

При дальнейшем повороте кулачкового вала 3 его кулачок 20, взаимодействуя с рычагом 17 режущей головки 7, расположенной на рабочей позиции 10, поворачивает рычаг 17 вокруг неподвижной оси 18, закрепленной в кронштейне 19, жестко установленном на плите 6 рамы 1. Пружина 21 при этом растягивается. Противоположный конец рычага 17 перемещает режущую головку 7 в направляющих 16, а та, в свою очередь, своим инструментом 22, проходящим в отверстие 57, вьшолненное в упоре 55, обрабатывает торец 14 заготовки 9 на рабочей позиции 10.

912

Одновременно с этим кулачок 30 кулачкового вала 3 взаимодействует с концом рычага 27, который поворачивается вокруг неподвижной оси 28, закрепленной в кронштейне 29, жестко установленном на плите 6 рамы 1. Поворот рычага 27 происходит за счет усилия предварительного пружины 31, установленной на скалке 25.

Под действием пружины 31 скалки 24 и 25 вместе с режущей головкой 3, жестко закрепленной на их верхних концах, опускаются, перемещаясь в направляющих 26, скалка 24, перемещаясь вниз под действием пружины 31, поворачивает рычаг 29, заставляя его постоянно взаимодействовать с кулачком 30 кулачкового вала 3, Вследствие перемещения режущей головки 8 вниз происходит отрезание фрезой 23 заготовки 9 от прутка 13.

Одновременно с зажимом на позихщи 10 конца прутка 13, который после отрезания фрезой 23 становится заготовкой 9, рычаг 43 при повороте вокруг неподвижной оси 44, взаимодействуя с толкателем 40, поднимает его по направляющей втулке 41. Пружина 40 при этом сжимается.

Верхний конец 48 толкателя 40, занимавший в начале хода нижнее положение G, поднимаясь, доходит до заготовки 9, лежащей на посадочных местах 36 в высшей точке дисков 33, и, подхватив ее, поднимается вместе с заготовкой 9. В конце хода верхний конец 48 толкателя 40 прижимает заготовку 9 к призме 79 неподвижного упора 49, жестко установленного на плите 6 рамы 1, и останавливается в верхнем положении Н,

Кроме того, в конце хода толкателя 40 пружинный прижим 81, жестко закрепленный на упоре 49, и скос 80 упора 49, взаимодействуя с торцами 15 и 14 соответственно заготовки 9, обеспечивают осевое центрирование заготовки 9. Призма 79 упора 49 обеспечивает центрирование заготовки 9 в поперечном направлении. Таким образом, заготовка 9 надежно центрируется и зажимается на рабочей позиции П .

Далее режущая головка 7, расположенная на рабочей позиции 11, одновременно с аналогичной ей головкой 7, расположенной на рабочей позиции

10, благодаря взаимодействию своего

1

10 .

рычага 17 с кулачком 20, перемещается в направляющих 16, подводя инструмент 22 к зоне обработки. Затем инструмент 22 режущей головки 7, расположенной на рабочей позиции 11, пройдя в отверстие 82 пружинного прижима 81, обрабатывает торец 15 заготовки 9,

Одновременно с зажимом заготовок 9 на рабочих позициях 10 и 11 конец

64рычага 43, взаимодействуя с ползуном 65, начинает поднимать его из нижнего положения Q по направляющей втулке 67, желтко закрепленной на плите 6 рамы 1. Пружина 68 при этом растягивается, При подъеме ползуна

65консольный упор 74, жестко закрепленный на поворотном рычаге 70, установленном с возможностью поворота на оси 73 ползуна 65, за счет взаимодействия с посадочными местами 36- дисков 33 начинает отклоняться вместе с поворотньм рычагом 70 от ползуна 65, растягивая пружину 75. При этом расстояние f от оси поворота поворотного рычага 70 до нижних уступов 78 двусторонней лыски 72 выбрано таким, что консольный упор 74 легко прощелкивает по посадочным местам 36 дисков 33.

Этому способствует также и то, что усилие пружины 75, притягивающей консольный упор 74 вместе с поворотным рычагом 70 к ползуну 65, меньше усилия пружины 38, прижимающей фиксатор 37 к посадочным местам 36 дисков 33, что обеспечивает надежную фиксацию дисков 33 при прощелкивании по посадочным местам 36 консольного упора 74.

В конце своего хода ползун 65.останавливается в положении L, при. этом консольный упор 74, притягивае- мый пружиной 75 к ползуну 65, упирается в дно 128 конечной части 63 гравитационного желоба 62.

Первая половина рабочего цикла завершается обработкой торцов 14 и 15 заготовок 9 инструментом 22 обеих режущих головок 7, установленных на рабочих ПОЗИЩ1ЯХ 10 и 11, и отрезанием заготовки 9 от прутка 13 фрезой 23 режущей головки 8 на рабочей позиции 10.

Во второй половине цикла режущие головки 7, установленные на рабочих

позициях 10 и II, под действием пружин 21, взаимодействующих с рычагами 17 и обеспечивающих постоянный контакт концов рычагов I7 с кулачками 20, отводятся в первоначальное положение. Инструмент 22 выводится из зоны обработки.

Одновременно с этим кулачок 30, взаимодействуя с концом рычага 27, поворачивает его вверх вокруг неподвижной оси 28, а рьмаг 27 в свою очередь поднимает скалку 24, а вместе с ней и режущую головку 8 с фрезой 23. Последняя выводится из зоны обработки. Пружина 31, расположенная на скалке 25, при этом сжимается.

Вслед за этим кулачок 123, взаимодействуя с концом рычага 119, поворачивает его вокруг неподвижной оси 121. Вилка 118 рычага 119, взаимодействуя с лысками 117 ролика 115, перемещает ролик 115, а вместе с ним и ползун 109 по направляющему брусу 111. При этом пружина 124 начинает растягиваться.

Ползун 109, перемещаясь, через свои толкатели 108 поворачивает вилки 106, связанные с толкателями 108 осями 107. Вилки 106 поворачивают валы 100. В свою очередь, эксцентричные концы 99 валов 100, взаимодействуя при повороте с пазами 98 кулачков 94, отводят последние от прутка 13, освобождая его, в направлении, перпендикулярном оси 90 продольного полукруглого паза 88 каретки 85.

Перемещение кулачков 94 прекращается в момент, когда в конце поворота вилок 106 щтифты 112, установленные в них, упираются своими концами в пазы 113, выполненные во втулках 101, жестко закрепленных в каретке 85. При дальнейшем ходе ползуна 109 каретка 85 возвращается в исходное положение. Таким образом, кулачки 94 оказьшаются в начальном положении N . Пруток 13 при этом остается неподвижным благодаря тому, что пружинный упор 92, взаимодействуя с боковой поверхностью прутка 13, препятствует перемещению прутка 13 в направлении, обратном подаче.

Как только инструмент 22 на рабочих позициях 10 и 11 и фреза 23 на рабочей позию и 10 оказьшаются выведенными из зоны.обработки, рычаг 43, взаимодействующий через ролик . 46 с кулачком 47, начинает поворачиваться вниз под действием пружин 65, 42 и 52. При этом ползун 51 под

5

0

5

0

5

0

5

0

5

действием пружины 52 перемещается вниз в направляющей 53. Как только верхний конец 54 ползуна 51 перестает прижимать заготовку 9 к упору 55, сжатый ранее пружинный упор 56, взаимодействующий с боковой поверхностью заготовки 9, распрямляется и сталкивает заготовку 9 в гравитационный желоб 62, по которому она перемещается на следующую рабочую позицию 11.

Одновременно с этим толкатель 40, взаимодействующий с рычагом 43, под действием пружины 42 также опускается. При этом обработанная заготовка 9 ложится на симметрично расположенные посадочные места 36 дисков 33, а толкатель 40 опускается до своего нижнего положения G.

Ползун 65 также, одновременно с ползуном 51 и толкателем 40, начинает опускаться под действием пружины 68. При этом поворотный рычаг 70 за счет пружины 75, а также вследствие взаимодействия консольного упора 74 с соответствующими посадочными местами 36 дисков 33, поворачивается к верхнему концу 69 ползуна 65. После того, как обработанная заготовка 9, окажется уложенной на соответствующие посадочные места 36 дисков 33, верхняя боковая грань 76 вилки 71 поворотного рычага 70 вступает во взаимодействие с верхними уступами 77, образованными на ползуне 65 двусторонней лыской 72. Это обеспечивается также тем, что расстояние q от оси вращения поворотного рычага 70 до верхних уступов 77 меньше расстояния f до нижних уступов 78. Поворотный рычаг 70 оказывается жестко зафиксированным. При дальнейшем ходе ползуна 65 вниз консольный упор 74, взаимодействуя с соответствующими посадочными местами 36 дисков 33, поворачивает на шаг диски 33 на осях 34, установленных в кронштейнах 35, жестко закрепленных на плите 6 рамы 1. При этом под действием посадочных мест 36, взаимодействук)1цих с фиксатором 37, последний сжимается, сжимая пружину 38, что обеспечивает поворот дисков 33. После того, как диски 33 повернутся на шаг, фиксатор 37 стопорит их в этом положении.

Ползун 65 В конце хода останавливается в нижнем положении Q.

При повороте дисков 33 на шаг происходит сброс обработанной заготовки 9 на конечный участок 63 гравитационного желоба 62, по которому она уходит на выгрузку из автомата, а последующие посадочные места 36 дисков 33 захватывают очередную заготовку 9 из гравитационного желоба 62 и устанавливают ее над толкателем 40, подготавливая таким образом заготовку 9 к обработке при следующем рабочем цикле.

На этом цикл работы устройства завершается. Следующий цикл осуществляется в той же пocлeдoвateльнocти.

Когда подаваемый пруток 13 полностью выйдет из магазина 89, на его место под действием силы тяжести сразу же опускается очередной пруток 13, Подача прутков 13 в зону обработки на рабочей позиции 10 происходит на величину длины f заготовки 9 с учетом припуска на отрезание заготовки 9 от прутка 13, Благодаря наличию пазов 129 в дне 128 гравитационного желоба 6 и его конечного участка 63, диски 33 свободно захватывают заготовку 9 с гравитационного желоба 62 и после обработки передают ее иа конечный участок 63 гравитационного желоба 62.

Предлагаемое устройство позволяет увеличить производительность труда з счет обеспечения точности фиксации и обработки заготовок и снизить процен брака, яри этом существенно улучшаются условия эксплуатации оборудования и сокращаются потери на вспомогательное технологическое время.

Формула изобретения

1.Подающее устройство к деревообрабатывающему станку, включающее основание, на осях в зоне рабочей позиции которого установлены параллельно друг другу вращающиеся элементы .с симметрично расположенными карманами для заготовок, размещенный между элементами и установленный в на- правляющей втулке основания толкатель, напротив рабочего конца .которо

5

0

5

0

5

0

5

0

го смонтирован неподвижный упор, фиксатор вращающихся элементов, механизм их поворота, вьшолненный в виде установленного в направляющей втулке ползуна с поворотным рычагом на одном конце, и привод ползуна и толкателя, отличающееся тем, что, с целью повышения точности фиксации цилиндрических заготовок на каждой рабочей позиции, устройство снабжено установленным до зоны рабо- , чей позиции по ходу подачи заготовок дополнительным приводным ползуном, который подпружинен относительно основания и имеет в своей верхней части пружинный упор, и установленным над ним неподвижным упором, причем вращающиеся элементы вьшолнены в виде дисков, свободные концы толкателя и ползуна подпружинены относительно основания, приводы толкателя и ползунов выполнены в виде поворотного ступенчатого рычага, а фиксатор дисков выполнен в виде размещенной в кронштейне подпружиненной втулки, которая входит в карманы дисков, при этом рабочая позиция соединена с местом установки дополнительного приводного ползуна посредством гравитационного желоба.

2.Устройство по п.1, о т л и- чающееся тем, что на ползуне вьшолнена двухсторонняя лыска, а поворотный рычаг ползуна выполнен в виде подпружиненной вилки, которая охватывает лыску и установлена на ней шарнирно, причем свободный конец вилки снабжен консольным упором, размещенным в карманах дисков, а расстояние от оси вращения вилки до в.ерхних выступов меньше расстояния до нижних выступов лыски.

3.Устройство попп. 1 и 2, о т л и- чающееся тем, что неподвижный упор, расположенный под рабочим концом толкателя, выполнен в виде призмы и снабжен центрирующим скосом . и пружинным прюкимом.

4.Устройство попп. 1 и 3, отличающееся тем, что жесткость пружины втулки фиксатора дисков больше жесткости пружины вилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кулачково-рычажный механизм подачи устройства для обработки деревянных заготовок | 1983 |

|

SU1167005A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| Устройство для придания тестовым заготовкам формы лепешек | 1960 |

|

SU142593A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| МАШИНА ДЛЯ ШНУРОВАНИЯ ЗАГОТОВОК | 1950 |

|

SU90434A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Автомат для двухсторонней обработки концов деталей | 1973 |

|

SU495161A1 |

Изобретение относится к деревообрабатывающей промьшшенности и может быть использовано в станках-автоматах для обработки цилиндрических изделий и заготовок. Цель изобретения состоит в обеспечении точности обработки заготовок за счет жесткой фиксации их на каждой рабочей позиции. Устройство включает кулачковый вал 3 и взаимодействующий с ним ступенчатый рычаг 43. С концами 64 и 50 рычага 43 связаны ползун 65 и дополнительный ползун 51. Последний в 63 (Л 56 ю 00 оо о 05

.

PuzJ

22

2

Фиг.6

д-д

25

55 9 58 F

/4 56

Sp

L,

59 13

С гтттт

%%%

60

5/

г/г.7

Я 12В85 9S 9 9093 (25 92

-ЛI I VL. f . / / Л

т т

о .11 и 4 .-н

-И

87 12..10285 87. 125. 83« /« 97

95 й . 38 9if 35

(риг. 9

W9

Ьг- Х-Ч-IIJ

-К л . I

TOfff

Н

Редактор И.Николайчук

фиг. П

Составитель А.Балин Техред М.Ходанич

Заказ 7758/16

Тираж 485Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-ЗЗ, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор Е.Сирохман

| Артоболевский И.И | |||

| Механизмы в современной технике | |||

| -М.: Наука, 1979, Т.1, с.195, фиг | |||

| Способ передачи радиотелеграфных сигналов | 1922 |

|

SU394A1 |

| Подающее устройство к деревообрабатывающим станкам | 1977 |

|

SU642161A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-02-07—Публикация

1985-04-22—Подача