(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ПРЕЦИЗИОННЫХ СПЛАВОВ | 1985 |

|

SU1287597A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки кремнистой стали | 1977 |

|

SU682569A1 |

| Способ выплавки электротехнической стали | 1977 |

|

SU692860A1 |

| Способ выплавки никельхромовых сплавов | 1990 |

|

SU1749245A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТОГО НИКЕЛЕВОГО СПЛАВА | 1991 |

|

RU2070228C1 |

| Способ предварительного раскисления стали | 1980 |

|

SU863659A1 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

Сущность изобретения: расплавляют металлошихту, содержащую до 60% метал- лоотходов, в открытой индукционной печи, вводят в печь кусковой алюминий в количестве 0,4-1,5 кг/т при расплавлении 0,1-0,3 общей массы металлошихты, наводят шлак, определяют химсостав металла, доводят активность кислорода в металле до 0,0003-0,003% при содержании алюминия в пределах 0,03-0,12%, легируют, модифицируют металл, выпускают из печи и разливают. 1 з.п ф-лы, 1 табл.

Изобретение относится к металлургии прецизионных сплавов, преимущественно сплавов с заданным ТКЛР, и может быть использовано при производстве прецизионных сплавов, например,на основе железа и железа-никеля (ковара 29НК и других) в открытых индукционных печах.

Наиболее близким к изобретению является способ производства прецизионных сплавов в открытых индукционных печах, включающий расплавление металлошихты, содержащей до 60% металлоотходов, ввод в печь кускового алюминия в процессе плавления металлошихты, наведейие шлака, определение химсостава металла, раскисление и/или легирование, модифицирование металла, выпуск из печи, разливку в слитки и ковку слитков.

Известный способ обеспечивает получение готовой металлопродукции с заданными свойствами, однако в ряде случаев наблюдается разрушение слитков при ковке. Доля такой отбраковки составляет до 10%.

Целью изобретения является повышение выхода годных слитков за счет улучшения их ковкости.

Поставленная цель достигается тем, что согласно известному способу производства прецизионных сплавов в открытой индукционной печи, включающему расплавление металлошихты, содержащей до 60% металлоотходов, ввод в печь кускового алюминия в процессе плавления металлошихты, наведение шлака, определение химсостава металла, раскисление и/или легирование, и модифицирование металла, выпуск из печи, разливку в слигки и ковку слитков, активность кислорода в металле перед легирова- нием доводят до 0,0003-0,003%, при содержании алюминия в пределах 0,03- 0,12%.

Кроме того, кусковой алюминий вводят в печь в количестве 0,4-1,5 кг/т при рас2

Ю

N3 N

плавлении 0,1-0,3 общей массы металло- шихты.

Диапазон активности кислорода перед легированием 0,0003-0,003% и содержание алюминия в пределах 0,03-0,12% были определены экспериментально в процессе обработки результатов опытных плавок. При указанных значениях активности кислорода ао и содержании алюминия AI на большом массиве опытных плавок установлено снижение отбраковки слитков за счет улучшения их ковкости,

Если ао меньше 0,0003%, наблюдалось повышение отбраковки слитков при ковке, что связано с увеличением доли кислорода, связанного в неметаллургическую оксидную фазу. Как известно, увеличение содержания неметаллической фазы в металле отрицательно сказывается на его пластических свойствах и, следовательно, ковкости.

При ао больше 0,003% присадки модификаторов (Мд, Са и Ti), не оказывают де- сульфурирующего и модифицирующего действия, расходуются на раскисление (так как равновесное содержание кислорода с указанными элементами ниже, чем фактическое его содержание в расплаве). 3 результате оксидная, нитридная и, особенно, сульфидная неметаллические фазы не модифицируются, что также отрицательно сказывается на горячей пластичности металла, снижается его ковкость и обуславливает повышение разрушаемое™ слитков при ковке.

Механизм влияния алюминия на ковкость связывают с составом, и возможно, размерами оксидных и нитридных неметаллических включений. При этом в диапазоне 0,03-0,12 % AI состав и размеры этих включений таковы, что они легко удаляются и не оказывают заметного влияния на пластичность и ковкость металла.

При содержаниях алюминия ниже 0,03% пластичность металла ухудшается, что приводит к снижению ковкости и повышенной отбраковке слитков при ковке.

При содержаниях алюминия свыше 0,12% ковкость металла также ухудшается, о чем свидетельствует повышение отбраковки слитков.

При использовании в шихте до 60% ме- таллоотходов в металле перед диффузионным раскислением содержится до 0,2% Si, до 0,2% Мл, до 0,05% Mg, Ti, Са, которые в совокупности определяют ао. Поэтому надежной взаимосвязи между А и ао не обнаружено.

Ввод кускового алюминия в печь з количестве 0,4-1,5 кг/т при расплавлении 0,1- 0,3 общей массы м таллошихты

обеспечивает дополнительно повышение ковкости металла и, следовательно, еще большее снижение отбраковки слитков при ковке. Этот факт объясняется тем, что образуется в печи на начальной стадии плавленияметал.лошихтысильно перенасыщенный алюминием расплав, который обеспечивает более глубокое раскисление ванны, и более крупные размеры

0 неметаллической фазы, чем в случае диффузионного раскисления, когда поглощение алюминия расплавом происходит постепенно. Причем в первом случае за время плавления ( 1 ч) образовавшаяся

5 неметаллическая фаза в значительной степени успевает удалиться из металлического расплава.

Если кусковой алюминий вводить е печь в количестве менее 0,4 кг/т, пересы0 щения по алюминию недостаточно, чтобы - обеспечить образование неметаллической фазы увеличенных размеров: в результате за время расплавления она не успевает ассимилироваться шлаком или осесть на футе5 ровке печи. Последнее обстоятельство и обуславливает наблюдаемое на практике некоторое понижение ковкости металла, и, следовательно, уменьшение выхода годного Если кусковой алюминий вводить в печь

0 в количестве более 1,5 кг/т, на-начальной стадии плавления, которое характеризуется плохо сформированным шлаком, происходит интенсивное взаимодействие расплава с кислородом и азотом воздуха (при чрез5 мерно высоком содержании алюминия в ванне). Образовавшаяся в этом случае неметаллическая фаза не успевает удалиться из него к концу плавления металлоишхты, что обуславливает повышенное ее содержание

0 в металле, и некоторое ухудшение ковкости а следовательно, и снижение выхода годных слитков.

Если кусковой алюминий присаживать ранее, чем расплавится 0,10 общей массы

5 металлошихты, в силу недостаточно интенсивного движения металла в нижней части тигля печи (уровень металла к моменту расплавления 0,1 общей массы металлошихты составляет 10-12 см) и в отсутствии жидко0 подвижного шлака большая часть алюминия сгорает на воздухе, не поглощаясь ванной При этом пересыщения алюминием последней практически не происходит, образуете мелкодисперсная неметаллическая фаза,

5 которая плохо удаляется, что приводит к некоторому снижению ковкости металла и снижению выхода годных слитков.

Если кусковой алюминий присаживать позднее, чем расплавится 0,3 общей массы металлошихты, оставшегося времени до

конца периода плавления недостаточно, чтобы образовавшаяся неметаллическая фаза в полной мере удалилась из расплава. При этом несколько ухудшается ковкость металла и, следовательно, снижается выход годных слитков.

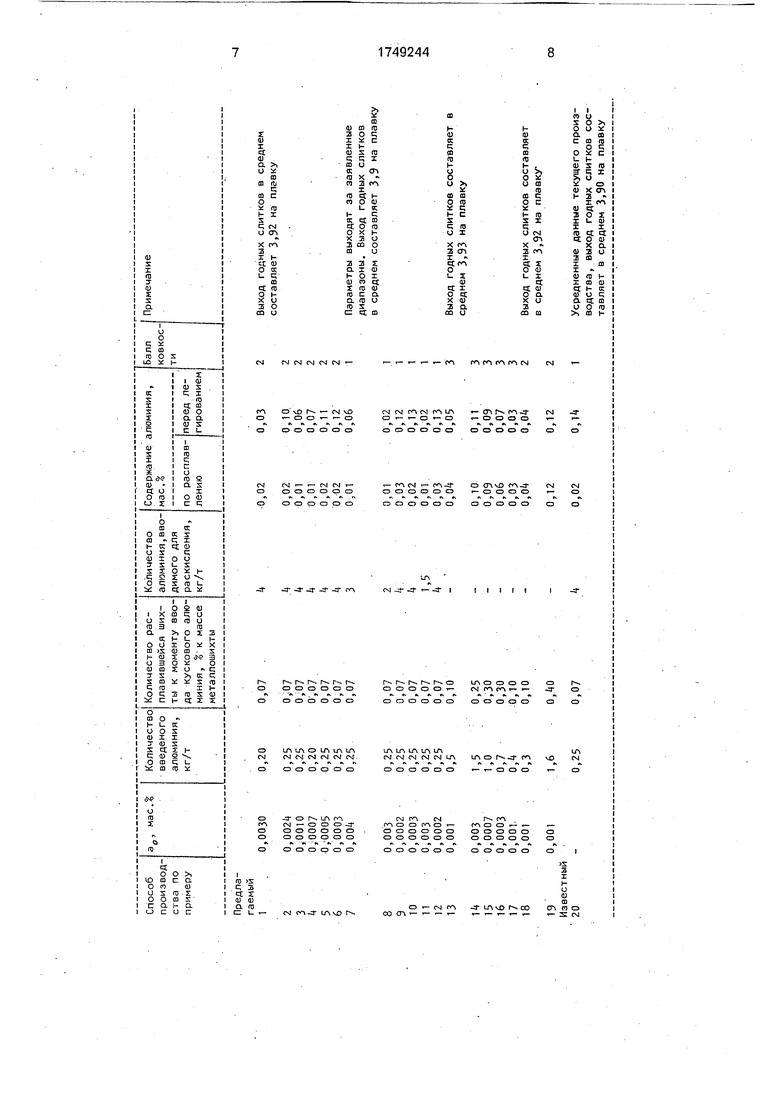

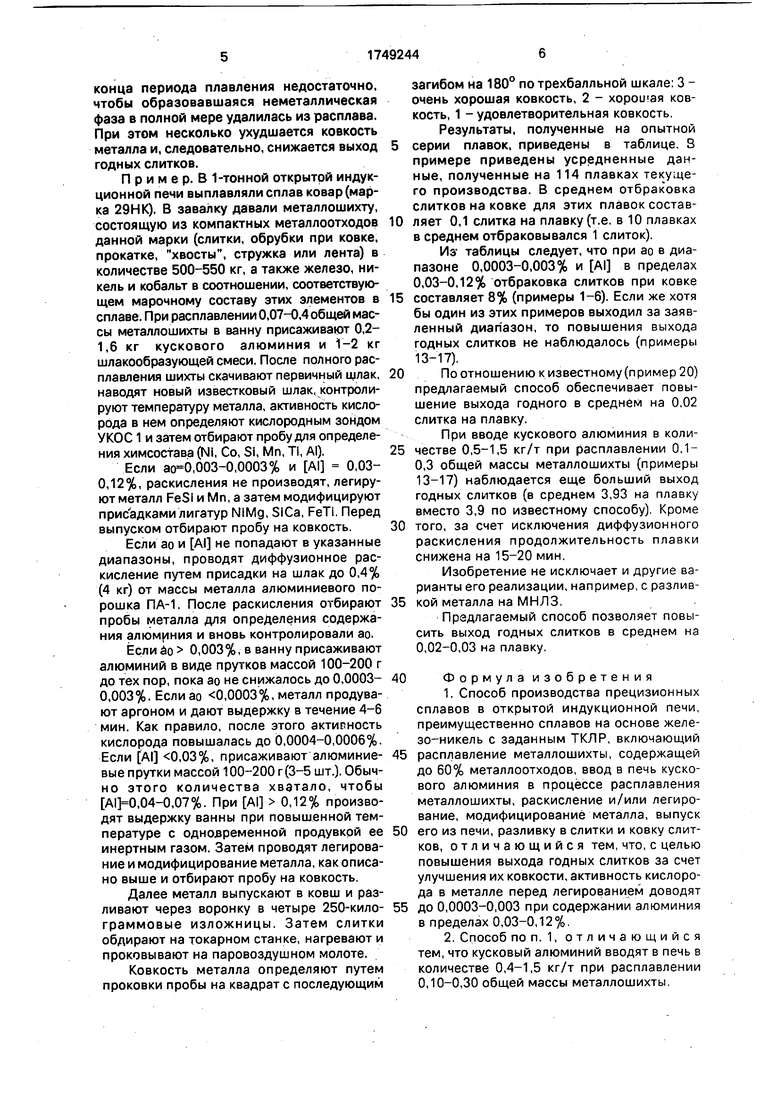

П р и м е р. В 1-тонной открытой индукционной печи выплавляли сплав ковар (марка 29НК). В завалку давали металлошихту, состоящую из компактных металлоотходов данной марки (слитки, обрубки при ковке, прокатке, хвосты, стружка или лента) в количестве 500-550 кг, а также железо, никель и кобальт в соотношении, соответствующем марочному составу этих элементов в сплаве. При расплавлении 0,07-0,4 общей массы металлошихты в ванну присаживают 0,2- 1,6 кг кускового алюминия и 1-2 кг шлакообразующей смеси. После полного расплавления шихты скачивают первичный шлак, наводят новый известковый шлак, контролируют температуру металла, активность кислорода в нем определяют кислородным зондом УКОС 1 и затем отбирают пробу для определения химсостава (Ni, Co, Si, Mn, Tl, AI).

Если ,003-0,0003% и AI 0,03- 0,12%, раскисления не производят, легируют металл FeSI и Мп, а затем модифицируют прис адками лигатур NiMg, SiCa, Fell. Перед выпуском отбирают пробу на ковкость.

Если ао и AI не попадают в указанные диапазоны, проводят диффузионное раскисление путем присадки на шлак до 0,4% (4 кг) от массы металла алюминиевого порошка ПА-1. После раскисления отбирают пробы металла для определения содержания алюминия и вновь контролировали ао.

Еслиао 0,003%, в ванну присаживают алюминий в виде прутков массой 100-200 г до тех пор, пока ао не снижалось до 0,0003- 0,003%. Если ао 0,0003%, металл продувают аргоном и дают выдержку в течение 4-6 мин. Как правило, после этого активность кислорода повышалась до 0,0004-0,0006%. Если AI 0,03%, присаживают алюминиевые прутки массой 100-200 г(3-5 шт.). Обычно этого количества хватало, чтобы ,04-0,07%. При AI 0,12% производят выдержку ванны при повышенной температуре с одновременной продувкой ее инертным газом. Затем проводят легирование и модифицирование металла, как описано выше и отбирают пробу на ковкость.

Далее металл выпускают в ковш и разливают через воронку в четыре 250-килограммовые изложницы. Затем слитки обдирают на токарном станке, нагревают и проковывают на паровоздушном молоте.

Ковкость металла определяют путем проковки пробы на квадрат с последующим

загибом на 180° по трехбалльной шкале: 3 - очень хорошая ковкость, 2 - хорошая ковкость, 1 - удовлетворительная ковкость. Результаты, полученные на опытной

серии плавок, приведены в таблице. 8 примере приведены усредненные данные, полученные на 114 плавках текуще- го производства. В среднем отбраковка слитков на ковке для этих плавок составляет 0,1 слитка на плавку (т.е. в 10 плавках в среднем отбраковывался 1 слиток).

Из- таблицы следует, что при ао в диапазоне 0,0003-0,003% и AI в пределах 0,03-0,12% отбраковка слитков при ковке

составляет 8% (примеры 1-6). Если же хотя бы один из этих примеров выходил за заявленный диапазон, то повышения выхода годных слитков не наблюдалось (примеры 13-17),

По отношению к известному (пример 20)

предлагаемый способ обеспечивает повышение выхода годного в среднем на 0,02 слитка на плавку.

При вводе кускового алюминия в количестве 0,5-1,5 кг/т при расплавлении 0,1- 0,3 общей массы металлошихты (примеры 13-17) наблюдается еще больший выход годных слитков (в среднем 3,93 на плавку вместо 3,9 по известному способу). Кроме

того, за счет исключения диффузионного раскисления продолжительность плавки снижена на 15-20 мин.

Изобретение не исключает и другие варианты его реализации, например, с разливкой металла на МНЛЗ,

Предлагаемый способ позволяет повысить выход годных слитков в среднем на 0,02-0,03 на плавку.

Формула изобретения

расплавление металлошихты, содержащей до 60% металлоотходов, ввод в печь кускового алюминия в процессе расплавления металлошихты, раскисление и/или легирование, модифицирование металла, выпуск

его из печи, разливку в слитки и ковку слитков, отличающийся тем, что, с целью повышения выхода годных слитков за счет улучшения их ковкости, активность кислорода в металле перед легированием доводят

до 0,0003-0,003 при содержании алюминия в пределах 0,03-0,12%.

| Выплавка прецизионных сплавов в oi крытых индукционных высокочастотных печах емкостью 0,5 т и 1 т | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Л., 1987 | |||

Авторы

Даты

1992-07-23—Публикация

1990-03-07—Подача