(54) СПОСОБ ВЫПЛАВКИ СТАЛЕЙ И СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечного получения кремнийтитаномагниевой лигатуры | 1989 |

|

SU1691400A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2639190C2 |

| СПОСОБ ВЫПЛАВКИ ПРЕЦИЗИОННЫХ СПЛАВОВ | 1985 |

|

SU1287597A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТОГО НИКЕЛЕВОГО СПЛАВА | 1991 |

|

RU2070228C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА НА ОСНОВЕ ХРОМА | 2014 |

|

RU2557438C1 |

| Способ раскисления,модифицирования и легирования стали | 1983 |

|

SU1135769A1 |

1

Изобретение относится к ueptiou металлургии, конкретнее к спсюобам выплавки сталейИ сплавов с повышенными требованиями по пластичности металла.

Известен способ выплавки стали с улучшенной пластичностью, включающий введение в жидкий металл комплексных лигатур на основе химически активных металлов, например после ввода раскислителей в металл присаживают силикобарий со скоростью 0,10,3 т/мин в количестве 0,2-0,35% от веса жидкой стали, причем присадку HanvjjiamT после заполнения ковша на 0,3 его высоты 1.

Известный способ выплавки стали с использованием повышенного расхода силикобария после ввода раскислителей характеризуется высоким угаром химичес1«1 активных металлов.

Отмечаются неоднородность металла и загрязненность неметаллическими включениями при исполыювании способа для выплавки сталей, легированных химически активными элементами. Отсутствие термовременной обработки не обеспечивает равномерното раснределения атомов основных злементов по всему объему жидкого, а затем и твердого металла.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки стали и сплавов, включающий загрузку шихты, расплавление, перегрев металла на 250-500° выше температуры плавления и выдержку расплава при зтой температуре 10-60 мин 2J.

Использование такой термовременной обработки расплавов обеспечивает более равномерное распределение атомов основных элементов в отливках и поковках и способствует улучшению технологической пластичности сталей и сплавов, однако при использовании этого способа для выплавки сталей и сплавов, содержащих химически активные элементы, наблюдается высокая загрязненность металла неметиллическими включениями, что приводит к снижению пластичности металла.

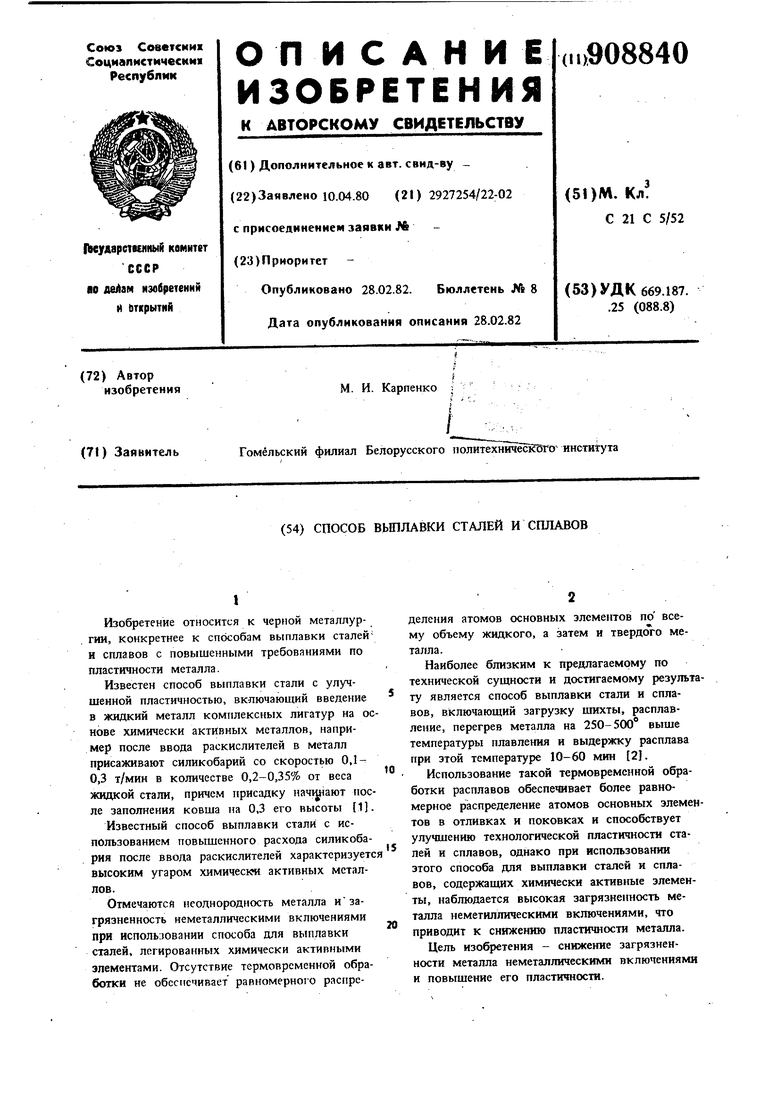

Цель изобретения - снижение загрязненности металла неметаллическими включениями и повышение его пластичности. 39 Поставленная цель достигается тем, что в способе выплавки сталей и сплавов, включающем загрузку шихты с последующим ее расплавлением, нагрев металла на 250-500 С выше температуры плавления и вьщержку при этой температуре 10-60 мин, раскисление расплава осуществляют в процессе выдержки введением в 2-4 приема по 1,52,5 кг/т боркалька, после окончания выдержки производят легирование комплексными лигатурами на основе химически активных Элементов в количестве 0,05-2,1% от веса металла и последующее модифицирование рас плава силикобарием за 1-3 мин до окончания плавки в количестве 0,02-0,07% от веса металла. Раскисление расплава в процессе выдержки производится введе ием в 2-4 приема по 1,5-2,5 кг/т боркалька, что создает благо приятные условия для кипения, дегазации и удаления неметаллических включений. Снижение расхода боркалька менее 1,5 кг/т за прием не обеспечивает достаточной дегазации и раскисленности расплава, ухудщает условия его кипения, а увеличение присадки сверх 2,5 кг/т за прием вызывает барботаж распла ва, снижает интенсивность очистки расплава от неметаллических включений, удлиняет процесс плавки. Раскисление металла введением 1,5-2,5 кг/т боркалька за один прием не обес11ечивает полного удаления газов и неметаллических включений из расплавов, а увеличение приемов сверх четырех приводит к перераскисленности расплавов, удлинению про десса плавки и ухудшению условий окислительного рафинирования. Микролегирование и окончательное раскисление расплавов производится комплексными легатурами на основе химически активных элементов в количестве 0,05-2,1%, обеспечивающем высокие значения пластичности метал ла в литом состоянии. Нижний (0,05% от ве са расплава) и верхний (2,1% от веса распла ва) пределы расхода комплексных лигатур на основе химически активных металлов при няты от значения, когда начинает сказываться их влияние на структуру и свойства ме талла, до значения (2,1% от веса расплава), когда более высокие количества не обеспечивают заметного повышения пластичности литого металла, изменения структуры, а угар химически активных элементов возрастает и их использование становится экономически нецелесообразным. Кроме того, микролегирование в ко;гачестве 0,05% от веса расплава используется при относительно низких перегревах, а верхний предел - при высоких перегревах расплавов. Модифицирование сталей и сплавов рекомендовано производить за 1-3 мин до окончания плавки силикобарием в количестве 0,02-. 0,07% от веса металла, что обеспечивает стабильное качество структуры и свойств. Присадка силикобария в количестве меЕтее 0,02% не обеспечивает изменения структурных составляющих сталей и сплавов и повь шения пластических свойств,. а присадка более 0,07% становится экономически нецелесообразной, так как качество металла по сравнению с рекомендуемой добавкой силикобария изменяется незначительно, а угар модифицирующей добавки и затраты на модифицирование заметно повышаются. Введение силикобария за время: менее 1 мин до конца плавки не обеспечивает равномерного и полного растворения его в объеме расплава и стабильных результатов по качеству металла, а увеличение времени более 3 мни приводит к увеличению угара силикобария и затрат на модифицирование. Пример 1. Проведена выплавка легированной конструкционной стали 25ХГТ в индукционной печи модели ИСТ-016. Плавку производят на чистой шихте с перегревом расплавленного метатша на 250-260° С выше температуры плавления. Вьщержка перегретого расплава составляет 10-20 мин. После достижения заданного перегрева при плавке предлагаемым способом производят раскисление стали (в два приема по 2,5 кг/т) введением боркалька, а после выдержки - микролегирование комплексной лигатурой на основе титана и марганца в количестве 0,05-0,1 вес,% и за 1-3 мин до окончания плавки - модифицирование силикобарием в количестве 0,02 вес.%. Для получения сопоставительных данных в этой же печи выплавляют сталь 25ХГТ по известной технологии, причем разливку металла производят при одинаковой и общепринятой для данной марки стали температуре. Разливка стали производится в изложницы. Слитки куются на сутунки, которые затем прокатаны на лист толщиной 16 мм. Температура начала прокатки 1170°С, а конца прокатки 690°С. После нормализации с 890°С, закалки с 850С в масло и отпуска с 200С, т.е. по нормам термообработки ГОСТ 4543-71, из заготовок изготовлены образцы для механических испытаний, вырезанные вдоль направления проката. Предел усталости определяют на круглых образцах тип VIII по ГОСТ 2860-65. В табл. 1 приведены результаты механичес ких и технологических испытаний стаглей, полученных предлагаемым и известным способами выплавки. .

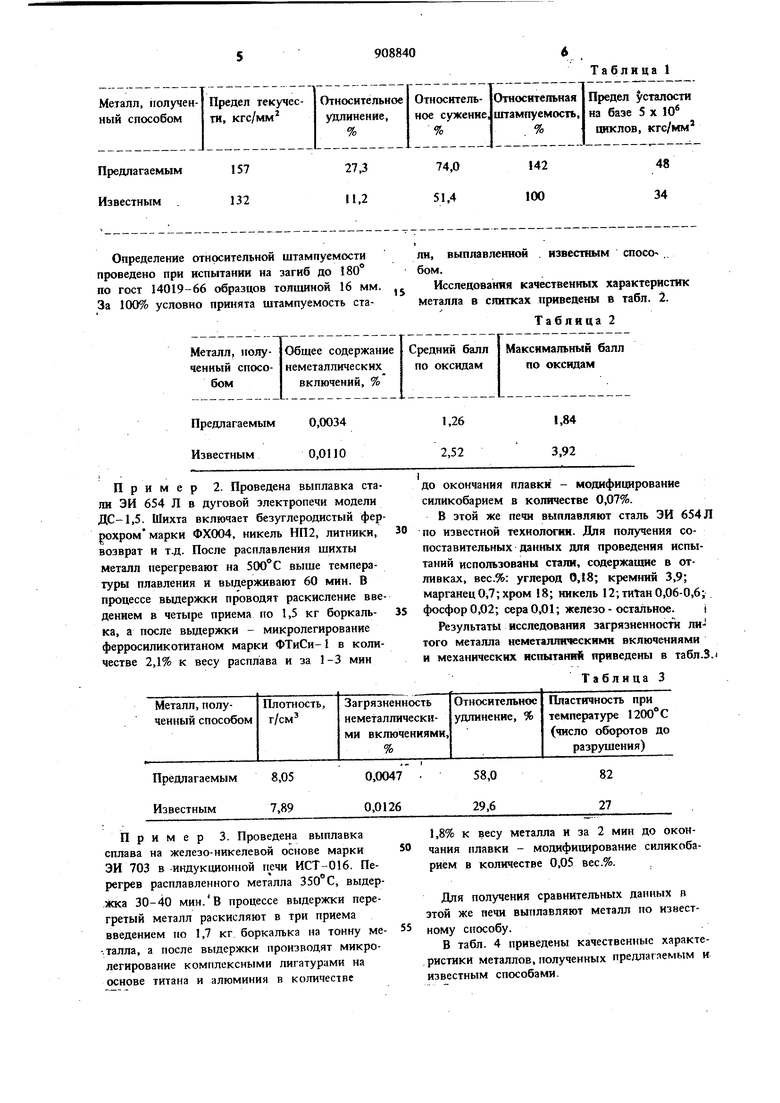

Определение относительной штампуемости проведено при испытании на загиб до 180 по гост 14019-66 образцов толщиной 16 мм, , За 100% условно принята штампуемость стаПример 2. Проведена выплавка стали ЭЙ 654 Л в дуговой электропечи модели ДС-1,5. Шихта включает безуглеродистый марки ФХ004, никель НП2, литники, возврат и т.д. После расплавления шихты Металл перегревают на выше темперитуры плавления и выдерживают 60 мин. В процессе выдержки проводят раскисление введением в четыре приема гго 1,5 кг боркалька, а после выдержки - микролегирование ферросиликотитаном марки ФТиСи-1 в количестве 2,1% к весу расплава и за 1-3 мин

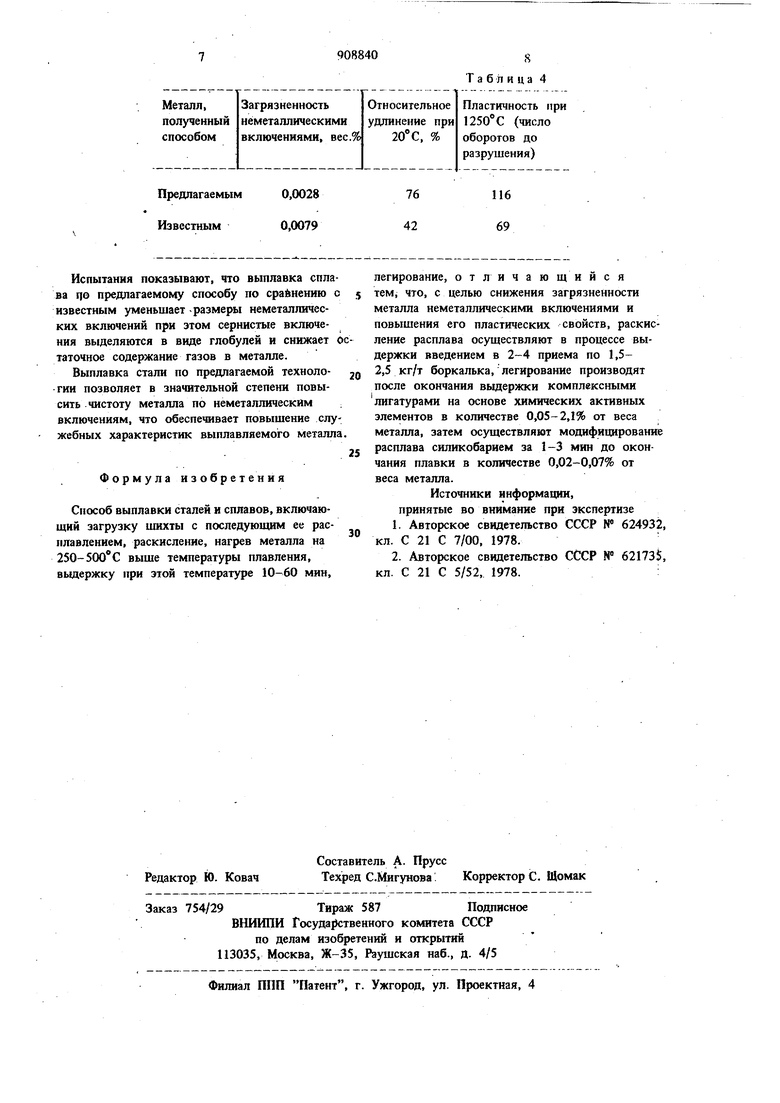

Пример 3. Проведена выплавка сплава на железо-никелевой основе марки ЭЙ 703 в индукционной печи ИСТ-016. Перегрев расплавленного металла 350С, выдер,жка 30-40 мин.в процессе выдержки перегретый металл раскисляют в три приема введением по 1,7 кг. боркалъка на тонну ме-.талла, а после выдержки производят микролегирование комплексными лигатурами на основе титана и алюминия в количестве

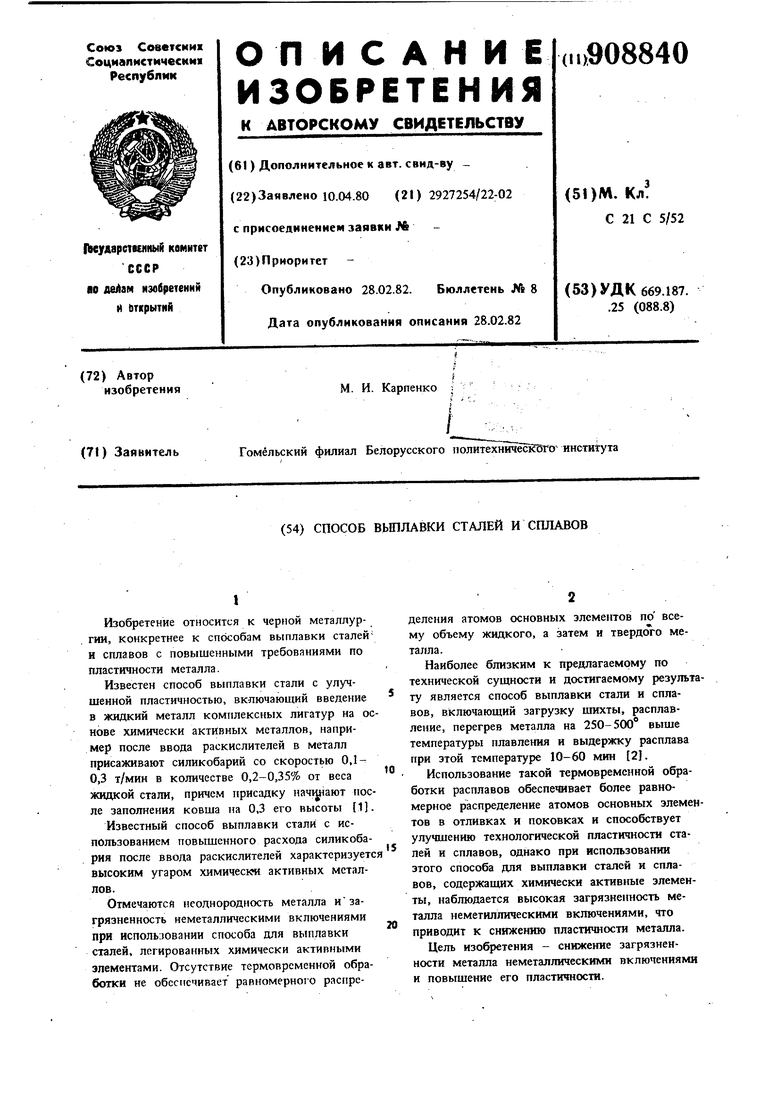

Таблица 1

ли, выплавлеиной . известным спосо бом.

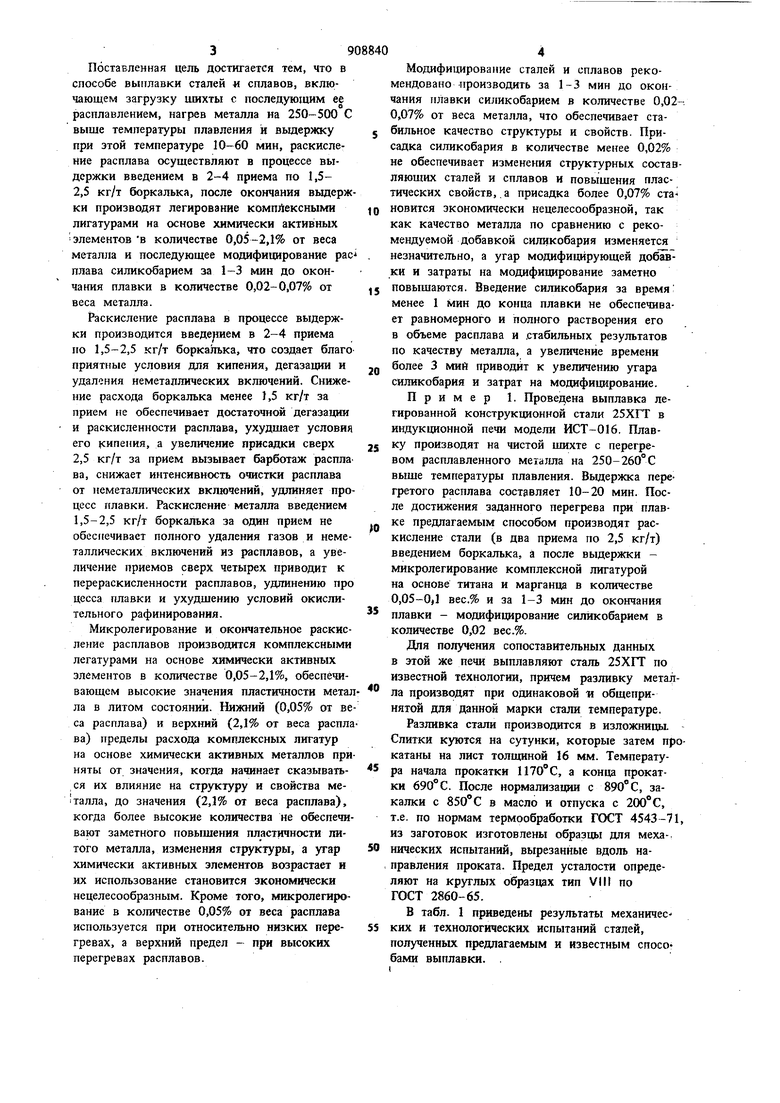

Исследования качественных характеристик металла в слитках приведены в табл. 2.

Таблица 2

ДО окончания плавки - модифицирование силикобарием в количестве 0,07%.

В этой же печи выплавляют сталь ЭЙ 654 Л

0 по известной технолопш. Для получения сопоставительных данных для проведения испытаний использованы стали, содержащие в отливках, вес.%: углерод 0,18; кремний 3,9; марганец 0,7; хром 18; иикель 12; тиТаи 0,06-0,6; фосфор 0,02; сера 0,01; железо - остальное. i

5

Результаты исследования загрязненности литого металла неметаллижскями включениями и механических испытаний приведены в табл.3.

Таблица 3

1,8% к весу металла и за 2 мин до окончания плавки - модифицирование силикобарием в количестве 0,05 вес.%.

Для получения сравнительных данных в этой же печи выплавляют металл по известному способу.

В табл. 4 приведены качественные характе. ристики металлов, полученных предлагпемым и известным способами.

908840

Испытания показывают, что выплавка сплава по предлагаемому способу по сра 1нению с 5 известным уменьшает-размеры неметаллических включений при зтом сернистые включения выделяются в виде глобулей и снижает остаточное содержание газов в металле.

Выплавка стали по предлагаемой техноло- JQ гии позволяет в значительной степени повысить .чистоту металла по неметаллическим , включениям, что обеспечивает повышение служебных характеристик выплавляемого металла.

Формула изобретения

Способ выплавки сталей и сплавов, включающий загрузку ишхты с последующим ее расплавлением, раскисление, нагрев металла на 250-500°С выше температуры плавления, выдержку при этой температуре 10-60 мин.

8 Таблица 4

легирование, отличающийся тем, что, с целью снижения загрязненности металла неметаллическими включениями и повышения его пластических свойств, раскисление расплава осуществляют в процессе выдержки введением в 2-4 приема по 1,52,5 кг/т боркалька, легирование производят после окончания вьвдержки комплексными лигатурами на основе химических активных элементов в количестве 0,05-2,1% от веса металла, затем осуществляют мо1щфицирование расплава силикобарием за 1-3 мин до окончания плавки в количестве 0,02-0,07% от веса металла.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-28—Публикация

1980-04-10—Подача