Изобретение относится к оборудованию для формирования покрытий из вязкотеку- чих материалов, например расплавленных пластмасс, на трубчатое длинномерное полотно при изготовлении армированных шлангов, таких как пожарные рукава, мелиоративные шланги, воздуховоды.

Цель изобретения - расширение технологических возможностей и повышение производительности.

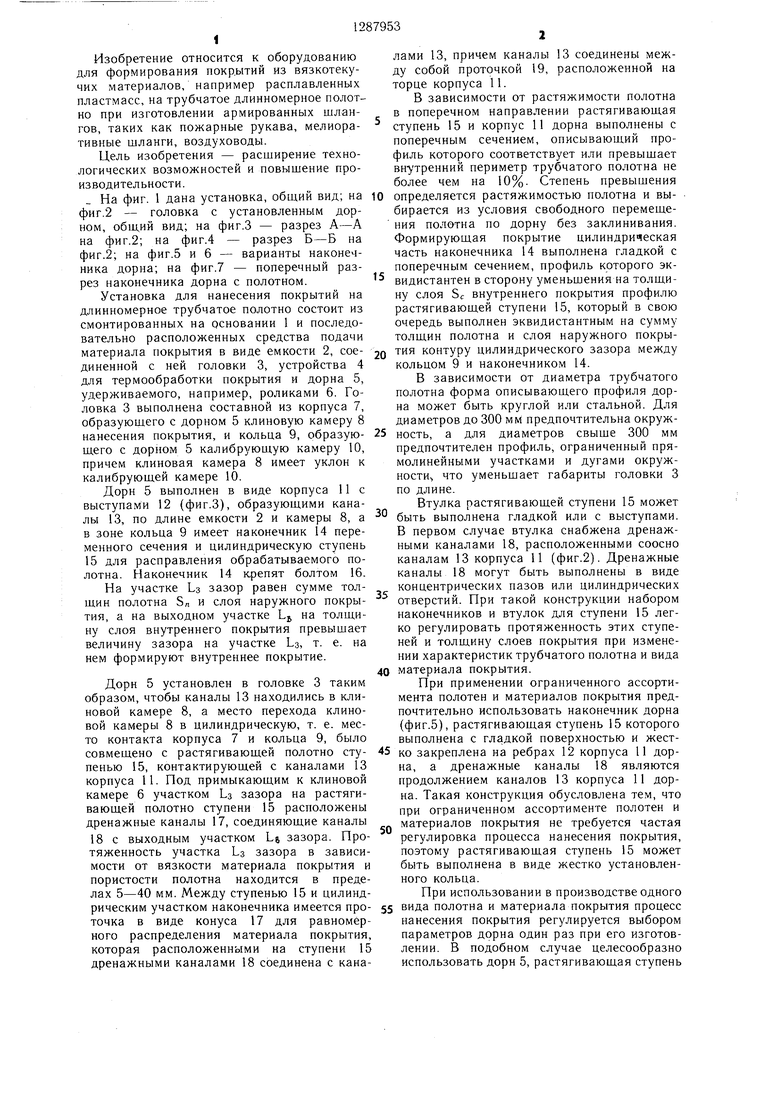

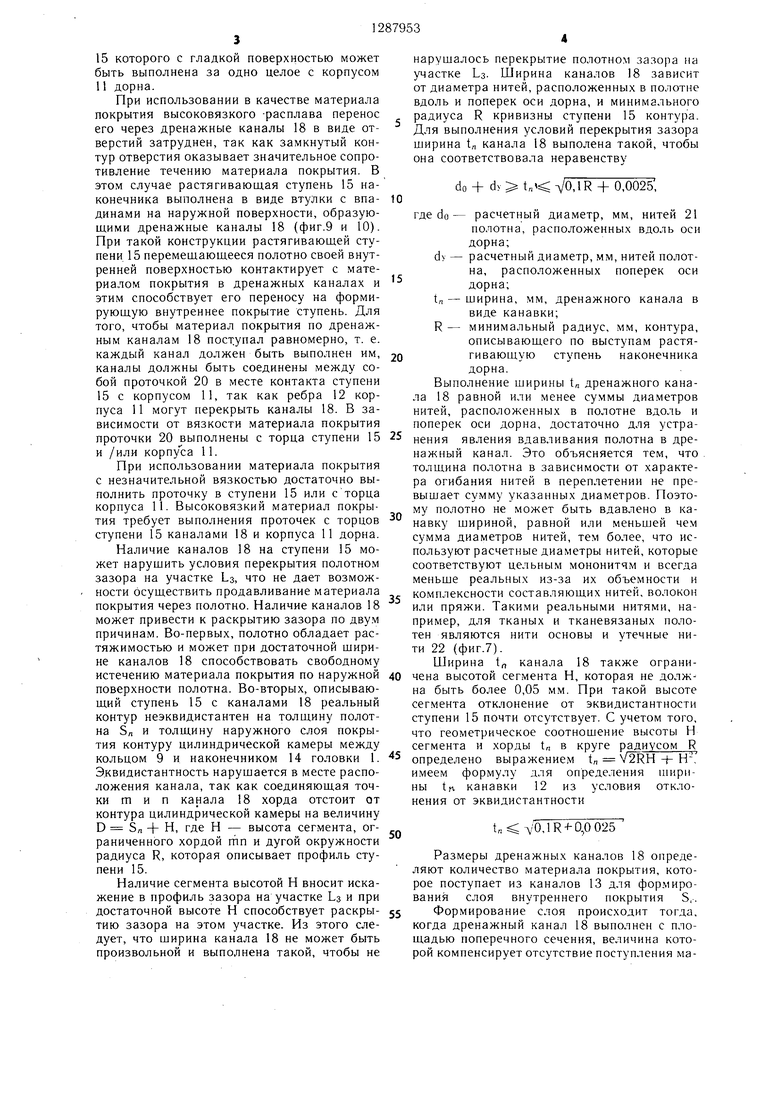

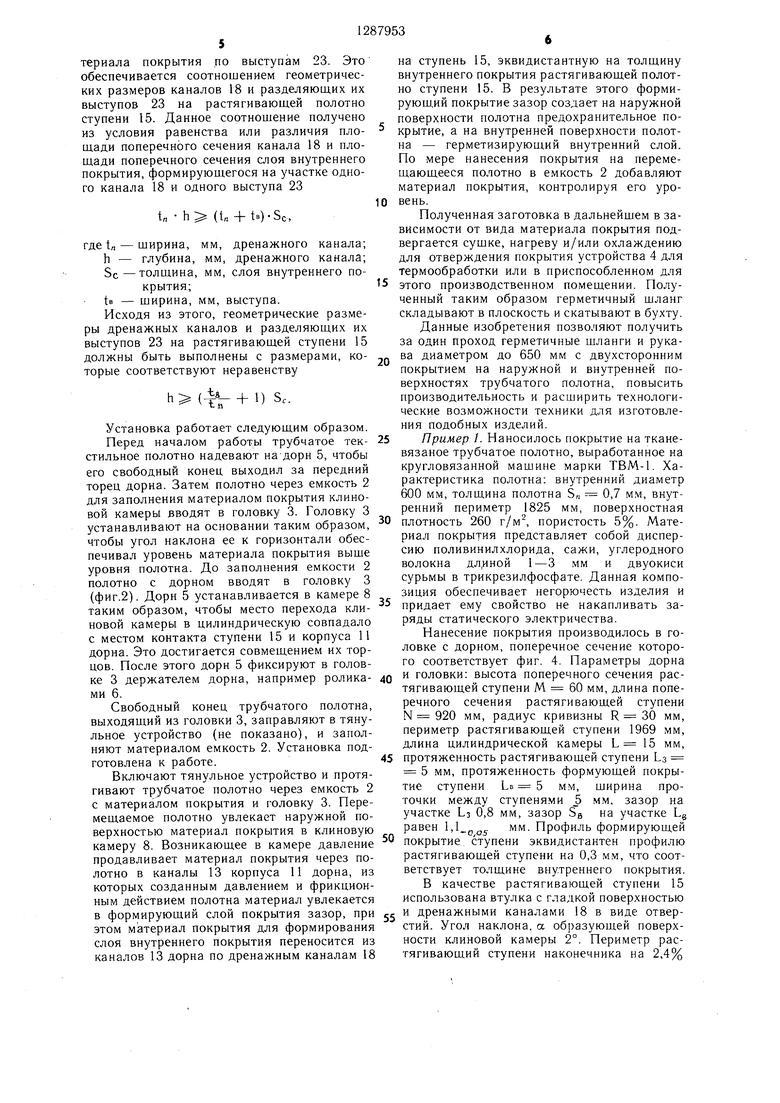

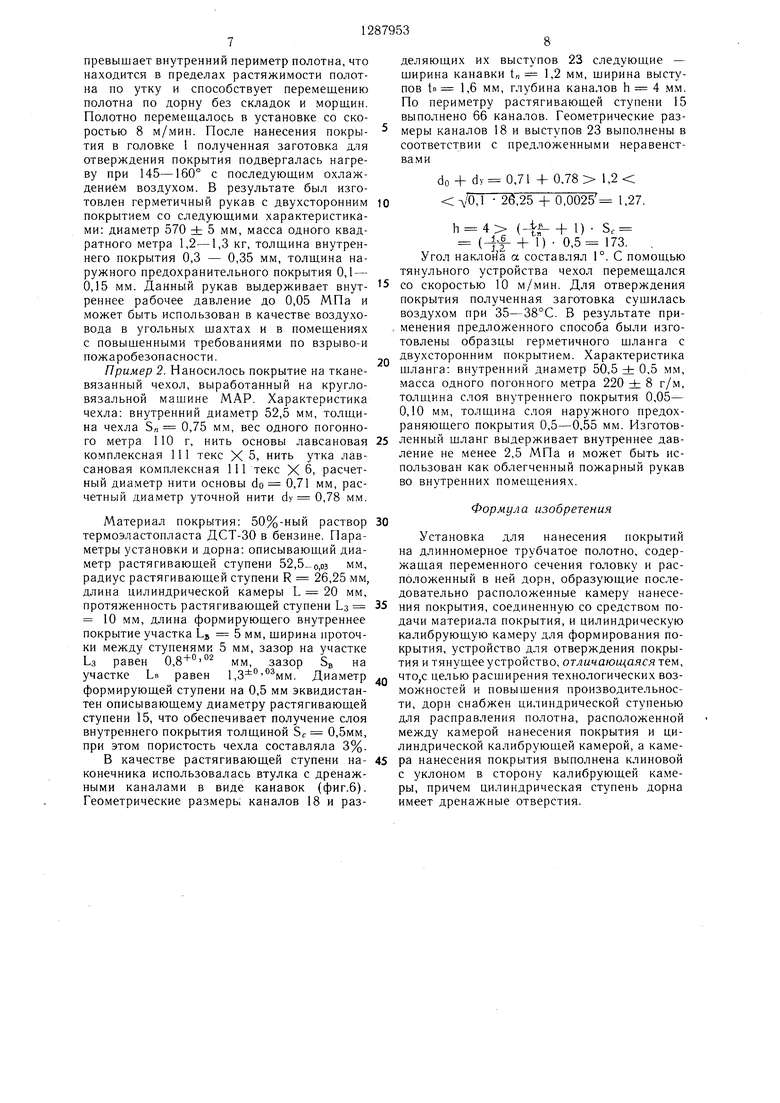

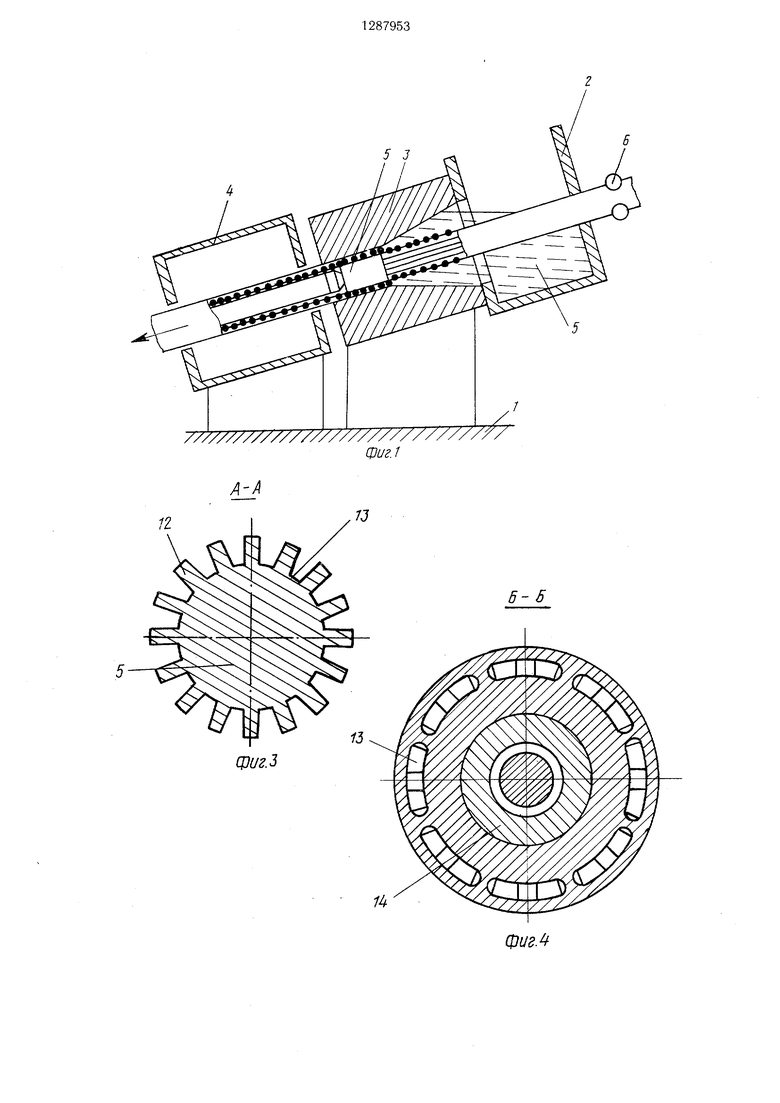

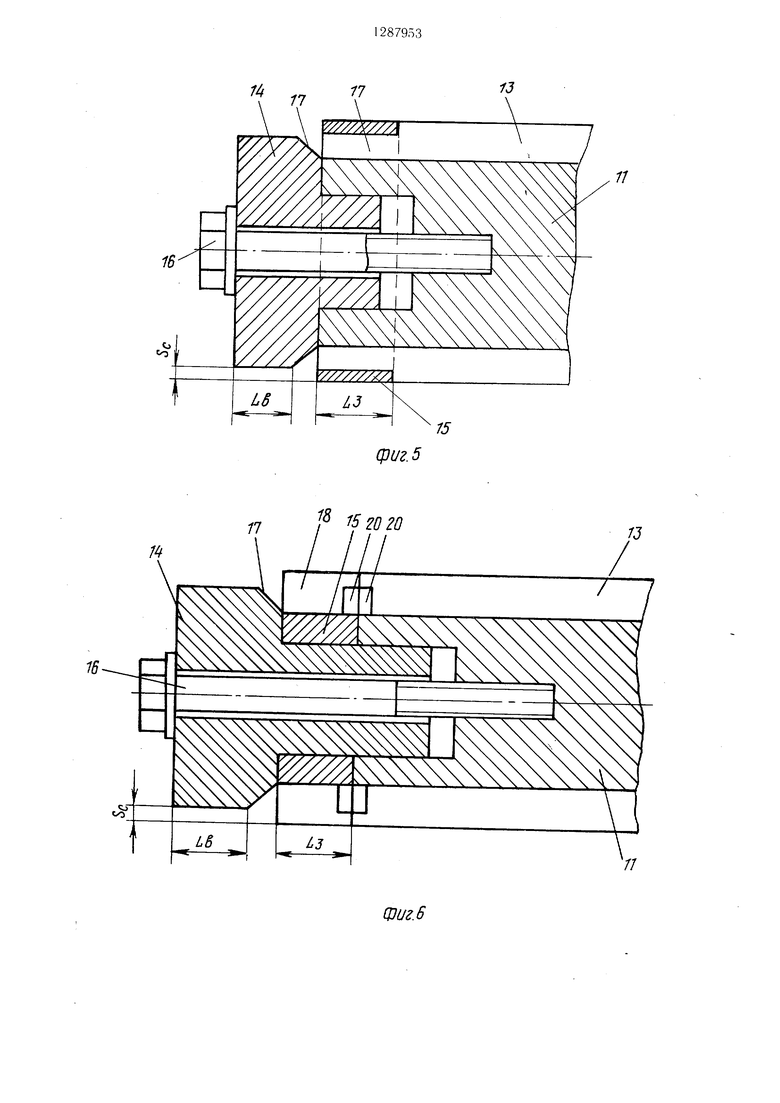

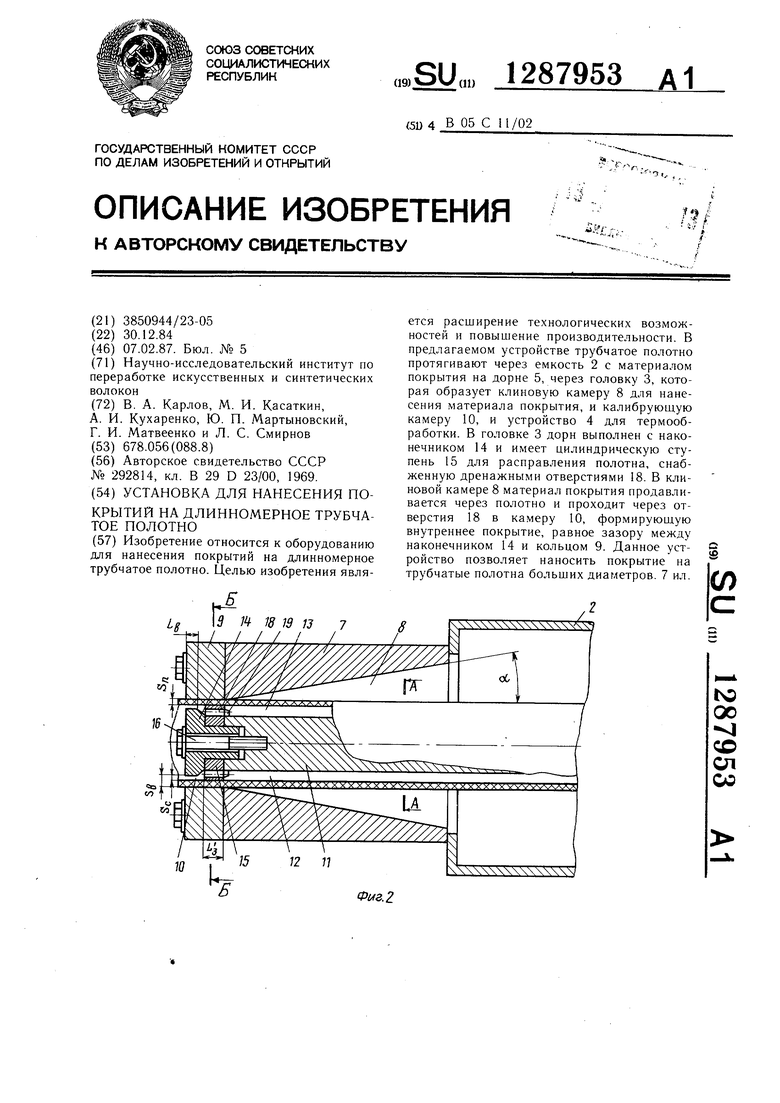

На фиг. 1 дана установка, общий вид; на ю определяется растяжимостью полотна и вы- фиг.2 - головка с установленным дор- бирается из условия свободного перемещеном, общий вид; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2; на фиг.5 и 6 - варианты наконечника дорна; на фиг.7 - поперечный разрез наконечника дорна с полотном.

Установка для нанесения покрытий на длинномерное трубчатое полотно состоит из смонтированных на основании 1 и последо15

вательно расположенных средства подачи

ПИЯ полотна по дорну без заклинивания. Формирующая покрытие цилиндрическая часть наконечника 14 выполнена гладкой с поперечным сечением, профиль которого эквидистантен в сторону уменьшения на толщину слоя Sc внутреннего покрытия профилю растягивающей ступени 15, который в свою очередь выполнен эквидистантным на сумму толщин полотна и слоя наружного покры- материала покрытия в виде емкости 2, сое- 20 контуру цилиндрического зазора между диненной с ней головки 3, устройства 4 кольцом 9 и наконечником 14. для термообработки покрытия и дорна 5,В зависимости от диаметра трубчатого

удерживаемого, например, роликами 6. Го- полотна форма описывающего профиля дор- ловка 3 выполнена составной из корпуса 7, на может быть круглой или стальной. Для образующего с дорном 5 клиновую камеру 8 диаметров до 300 мм предпочтительна окруж- нанесения покрытия, и кольца 9, образую- 25 ность, а для диаметров свыше 300 мм щего с дорном 5 калибрующую камеру 10, предпочтителен профиль, ограниченный пря- причем клиновая камера 8 имеет уклон к молинейными участками и дугами окруж- калибрующей камере 10.ности что уменьшает габариты головки 3

Дорн 5 выполнен в виде корпуса 11с по длине.

выступами 12 (фиг.З), образующими кана-Втулка растягивающей ступени 15 может

ЛЬ 13, по длине емкости 2 и камеры 8, а быть выполнена гладкой или с выступами, в зоне кольца 9 имеет наконечник 14 пере- В первом случае втулка снабжена дренаж- менного сечения и цилиндрическую ступень 15 для расправления обрабатываемого полотна. Наконечник 14 крепят болтом 16.

П. Э у ч 3 СТКСL 3 ЗЗЗОиРЗВСН суммеi ОЛ i«vj-iii b, i-.,..i..j . 111/iLi t.JJi

ЩИН полотна 5„ и слоя наружного покры- отверстий. При такой конструкции набором тия, а на выходном участке Lj на толщи- наконечников и втулок для ступени 15 лег- ну слоя внутреннего покрытия превышает величину зазора на участке Ьз, т. е. на

ными каналами 18, расположенными соосно каналам 13 корпуса 11 (фиг.2). Дренажные каналы 18 могут быть выполнены в виде концентрических пазов или цилиндрических

нем формируют внутреннее покрытие.

Дорн 5 установлен в головке 3 таким образом, чтобы каналы 13 находились в клиновой камере 8, а место перехода клиновой камеры 8 в цилиндрическую, т. е. место контакта корпуса 7 и кольца 9, было

ко регулировать протяженность этих ступеней и толщину слоев покрытия при изменении характеристик трубчатого полотна и вида 40 материала покрытия.

При применении ограниченного ассортимента полотен и материалов покрытия предпочтительно использовать наконечник дорна (фиг.5), растягивающая ступень 15 которого выполнена с гладкой поверхностью и жест- совмещено с растягивающей полотно сту- 45 ко закреплена на ребрах 12 корпуса 11 дор- пенью 15, контактирующей с каналами 13 на, а дренажные каналы 18 являются корпуса 11. Под примыкающим к клиновой продолжением каналов 13 корпуса И дор- камере 6 участком Ьз зазора на растяги- на. Такая конструкция обусловлена тем, что вающей полотно ступени 15 расположены pj, ограниченном ассортименте полотен и дренажные каналы 17, соединяющие каналы материалов покрытия не требуется частая 18 с выходным участком La зазора. Про- регулировка процесса нанесения покрытия, тяженность участка La зазора в зависи- поэтому растягивающая ступень 15 может мости от вязкости материала покрытия и быть выполнена в виде жестко установлен- пористости полотна находится в преде- ного кольца.

лах 5-40 мм. Между ступенью 15 и цилинд-При использовании в производстве одного

рическим участком наконечника имеется про- 55 вида полотна и материала покрытия процесс точка в виде конуса 17 для равномер- нанесения покрытия регулируется выбором ного распределения материала покрытия, параметров дорна один раз при его изготов- которая расположенными на ступени 15 лении. В подобном случае целесообразно дренажными каналами 18 соединена с кана- использовать дорн 5, растягивающая ступень

лами 13, причем каналы 13 соединены между собой проточкой 19, расположенной на торце корпуса 11.

В зависимости от растяжимости полотна в поперечном направлении растягиваюш.ая ступень 15 и корпус 11 дорна выполнены с поперечным сечением, описываюший профиль которого соответствует или превышает внутренний периметр трубчатого полотна не более чем на 10%. Степень превышения

определяется растяжимостью полотна и вы- бирается из условия свободного перемещебыть выполнена гладкой или с выступами, В первом случае втулка снабжена дренаж-

i«vj-iii b, i-.,..i..j . 111/iLi t.JJi

отверстий. При такой конструкции набором наконечников и втулок для ступени 15 лег-

ными каналами 18, расположенными соосно каналам 13 корпуса 11 (фиг.2). Дренажные каналы 18 могут быть выполнены в виде концентрических пазов или цилиндрических

15 которого с гладкой поверхностью может быть выполнена за одно целое с корпусом 11 дорна.

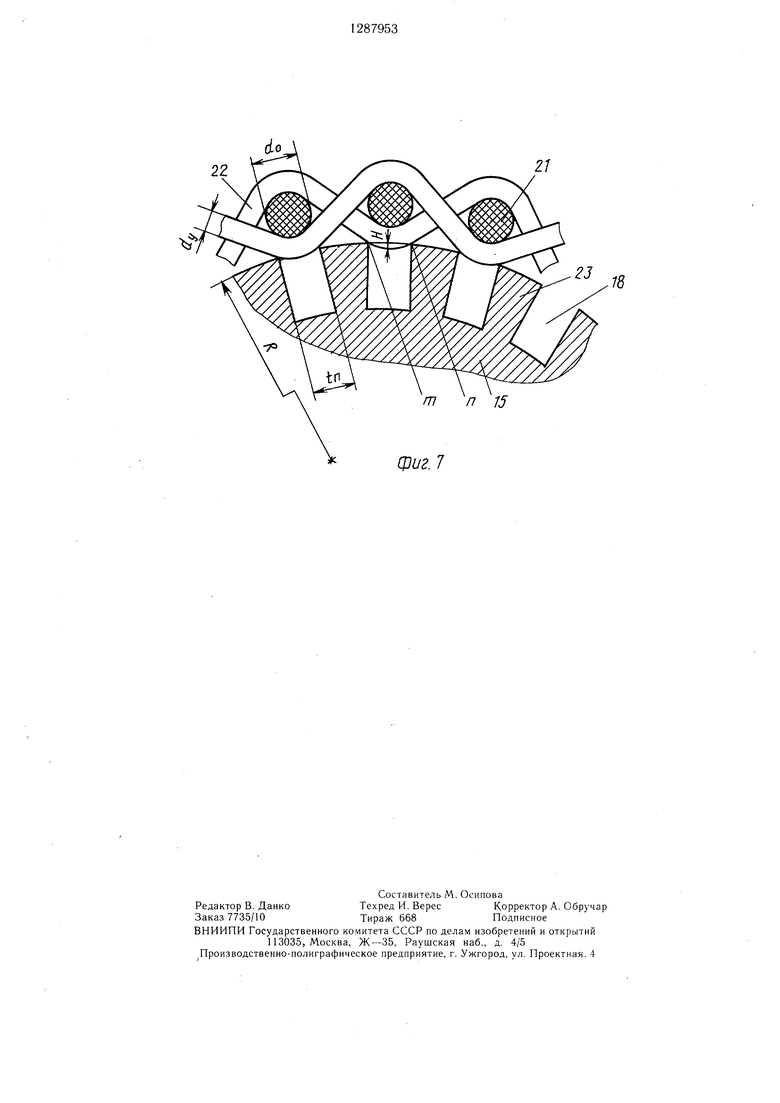

При использовании в качестве материала покрытия высоковязкого -расплава перенос его через дренажные каналы 18 в виде от- верстий затруднен, так как замкнутый контур отверстия оказывает значительное сопротивление течению материала покрытия. В этом случае растягивающая ступень 15 наконечника выполнена в виде втулки с впа- 10 динами на наружной поверхности, образующими дренажные каналы 18 (фиг.9 и 10). При такой конструкции растягивающей ступени 15 перемещающееся полотно своей внутренней поверхностью контактирует с материалом покрытия в дренажных каналах и этим способствует его переносу на формирующую внутреннее покрытие ступень. Для того, чтобы материал покрытия по дренажным каналам 18 поступал равномерно, т. е. каждый канал должен быть выполнен им, 20 каналы должны быть соединены между собой проточкой 20 в месте контакта ступени 15 с корпусом II, так как ребра 12 корпуса 11 могут перекрыть каналы 18. В зависимости от вязкости материала покрытия

нарушалось перекрытие полотно.м зазора на участке LS. Ширина каналов 18 зависит от диаметра нитей, расположенных в полотне вдоль и поперек оси дорна, и минимального радиуса R кривизны ступени 15 контура. Для выполнения условий перекрытия зазора ширина in канала 18 выполена такой, чтобы она соответствовала неравенству

do + dy 1„ VO.IR + 0,0025;

15

где do- расчетный диаметр, мм, нитей 21 полотна, расположенных вдоль оси дорна;

dy - расчетный диаметр, мм, нитей полотна, расположенных поперек оси дорна; tn - ширина, мм, дренажного канала в

виде канавки;

R - минимальный радиус, мм, контура, описывающего по выступам растягивающую ступень наконечника дорна.

Выполнение ширины t дренажного канала 18 равной или менее суммы диаметров нитей, расположенных в полотне вдоль и поперек оси дорна, достаточно для устрапроточки 20 выполнены с торца ступени 15 25 нения явления вдавливания полотна в дре- и /или корпуса 11.нажный канал. Это объясняется тем, что

35

При использовании материала покрытия с незначительной вязкостью достаточно выполнить проточку в ступени 15 или с торца корпуса 11. Высоковязкий материал покрытия требует выполнения проточек с торцов ступени 15 каналами 18 и корпуса 11 дорна.

Наличие каналов 18 на ступени 15 может нарушить условия перекрытия полотном зазора на участке LS, что не дает возможности осуществить продавливание материала покрытия через полотно. Наличие каналов 18 может привести к раскрытию зазора по дву.м причинам. Во-первых, полотно обладает растяжимостью и может при достаточной ширине каналов 18 способствовать свободному истечению материала покрытия по наружной 40 поверхности полотна. Во-вторых, описывающий ступень 15 с каналами 18 реальный контур неэквидистантен на толщину полотна Sn и толщину наружного слоя покрытия контуру цилиндрической камеры между кольцом 9 и наконечником 14 головки Эквидистантность нарушается в месте расположения канала, так как соединяющая точки m и п канала 18 хорда отстоит от контура цилиндрической камеры на величину D Sn Н, где Н - высота сегмента, ограниченного хордой П1П и дугой окружности радиуса R, которая описывает профиль ступени 15.

Наличие сегмента высотой Н вносит искажение в профиль зазора на участке Ьз и при достаточной высоте Н способствует раскрытию зазора на этом участке. Из этого следует, что ширина канала 18 не может быть произвольной и выполнена такой, чтобы не

толщина полотна в зависимости от характера огибания нитей в переплетении не превышает сумму указанных диаметров. Поэтому полотно не может быть вдавлено в канавку шириной, равной или меньшей чем сумма диаметров нитей, тем более, что используют расчетные диаметры нитей, которые соответствуют цельным мононитчм и всегда меньше реальных из-за их объемности и комплексности составляющих нитей, волокон или пряжи. Такими реальными нитями, например, для тканых и тканевязаных полотен являются нити основы и утечные нити 22 (фиг.7).

Ширина trt канала 18 также ограничена высотой сегмента Н, которая не должна быть более 0,05 мм. При такой высоте сегмента отклонение от эквидистантности ступени 15 почти отсутствует. С учетом того, что геометрическое соотнощение высоты Н сегмента и хорды 1„ в круге радиусом R 1- определено выражением 1„ V5RH-(-Н, имеем формулу для определения П1ири- ны tn канавки 12 из условия отклонения от эквидистантности

50

55

1„ л 0,Ш-Ю,0025

Размеры дренажных каналов 18 определяют количество материала покрытия, которое поступает из каналов 13 для формирования слоя внутреннего покрытия S,.

Формирование слоя происходит тогда, когда дренажный канал 18 выполнен с площадью поперечного сечения, величина которой компенсирует отсутствие поступления манарушалось перекрытие полотно.м зазора на участке LS. Ширина каналов 18 зависит от диаметра нитей, расположенных в полотне вдоль и поперек оси дорна, и минимального радиуса R кривизны ступени 15 контура. Для выполнения условий перекрытия зазора ширина in канала 18 выполена такой, чтобы она соответствовала неравенству

do + dy 1„ VO.IR + 0,0025;

35

40 толщина полотна в зависимости от характера огибания нитей в переплетении не превышает сумму указанных диаметров. Поэтому полотно не может быть вдавлено в канавку шириной, равной или меньшей чем сумма диаметров нитей, тем более, что используют расчетные диаметры нитей, которые соответствуют цельным мононитчм и всегда меньше реальных из-за их объемности и комплексности составляющих нитей, волокон или пряжи. Такими реальными нитями, например, для тканых и тканевязаных полотен являются нити основы и утечные нити 22 (фиг.7).

Ширина trt канала 18 также ограничена высотой сегмента Н, которая не должна быть более 0,05 мм. При такой высоте сегмента отклонение от эквидистантности ступени 15 почти отсутствует. С учетом того, что геометрическое соотнощение высоты Н сегмента и хорды 1„ в круге радиусом R определено выражением 1„ V5RH-(-Н, имеем формулу для определения П1ири- ны tn канавки 12 из условия отклонения от эквидистантности

1„ л 0,Ш-Ю,0025

Размеры дренажных каналов 18 определяют количество материала покрытия, которое поступает из каналов 13 для формирования слоя внутреннего покрытия S,.

Формирование слоя происходит тогда, когда дренажный канал 18 выполнен с площадью поперечного сечения, величина которой компенсирует отсутствие поступления ма5

териала покрытия по выступам 23. Это обеспечивается соотношением геометрических размеров каналов 18 и разделяющих их выступов 23 на растягивающей полотно ступени 15. Данное соотношение получено из условия равенства или различия площади поперечного сечения канала 18 и пло- ш,ади поперечного сечения слоя внутреннего покрытия, формирующегося на участке одного канала 18 и одного выступа 23

t« h (U + tB).Sc.,

где in - щирина, мм, дренажного канала;

h - глубина, мм, дренажного канала;

Sc - толщина, мм, слоя внутреннего покрытия;

te - ширина, мм, выступа.

Исходя из этого, геометрические размеры дренажных каналов и разделяющих их выступов 23 на растягивающей ступени 15 должны быть выполнены с размерами, которые соответствуют неравенству

h (4lr+ ) SУстановка работает следующим образом. Перед началом работы трубчатое тек- 25 стильное полотно надевают на дорн 5, чтобы его свободный конец выходил за передний торец дорна. Затем полотно через емкость 2 для заполнения материалом покрытия клиновой камеры вводят в головку 3. Головку 3 устанавливают на основании таким образом, чтобы угол наклона ее к горизонтали обеспечивал уровень материала покрытия выше уровня полотна. До заполнения емкости 2 полотно с дорном вводят в головку 3 (фиг.2). Дорн 5 устанавливается в камере 8 таким образом, чтобы место перехода клиновой камеры в цилиндрическую совпадало с местом контакта ступени 15 и корпуса 11 дорна. Это достигается совмещением их торцов. После этого дорн 5 фиксируют в головке 3 держателем дорна ми 6.

Свободный конец трубчатого полотна, выходящий из головки 3, заправляют в тянульное устройство (не показано), и заполняют материалом емкость 2. Установка подготовлена к работе.

Включают тянульное устройство и протягивают трубчатое полотно через емкость 2 с материалом покрытия и головку 3. Перемещаемое полотно увлекает наружной поверхностью материал покрытия в клиновую камеру 8. Возникающее в камере давление продавливает материал покрытия через полотно в каналы 13 корпуса 11 дорна, из которых созданным давлением и фрикционным действием полотна материал увлекается

- ва диаметром до 650 мм с двухсторонним покрытием на наружной и внутренней поверхностях трубчатого полотна, повысить производительность и расширить технологические возможности техники для изготовления подобных изделий.

Пример 1. Наносилось покрытие на ткане- вязаное трубчатое полотно, выработанное на кругловязанной машине марки ТВМ-1. Характеристика полотна: внутренний диаметр 600 мм, толщина полотна 5„ 0,7 мм, внутренний периметр 1825 мм, поверхностная

30 плотность 260 г/м, пористость 5%. Материал покрытия представляет собой дисперсию поливинилхлорида, сажи, углеродного волокна 1-3 мм и двуокиси сурьмы в трикрезилфосфате. Данная композиция обеспечивает негорючесть изделия и придает ему свойство не накапливать заряды статического электричества.

Нанесение покрытия производилось в головке с дорном, поперечное сечение которого соответствует фиг. 4. Параметры дорна

например ролика- 40 головки: высота поперечного сечения растягивающей ступени М 60 мм, длина поперечного сечения растягивающей ступени N 920 мм, радиус кривизны R 30 мм, периметр растягивающей ступени 1969 мм, длина цилиндрической камеры L 15 мм, 45 протяженность растягивающей ступени Ьз 5 мм, протяженность формующей покрытие ступени LB 5 мм, ширина проточки между ступенями Ь мм, зазор на участке Ьз 0,8 мм, зазор S g на участке Lg равен l.Lpoj мм. Профиль формирующей покрытие, ступени эквидистантен профилю растягивающей ступени на 0,3 мм, что соответствует толщине внутреннего покрытия. В качестве растягивающей ступени 15

использована втулка с гладкой поверхностью

в формирующий слой покрытия зазор, при 55 и дренажными каналами 18 в виде отвер- этом материал покрытия для формирования стий. Угол наклона, а образующей поверх- слоя внутреннего покрытия переносится из ности клиновой камеры 2°. Периметр рас- каналов 13 дорна по дренажным каналам 18 тягивающий ступени наконечника на 2,4%

5

на ступень 15, эквидистантную на толщину внутреннего покрытия растягивающей полотно ступени 15. В результате этого форми- рующ,ий покрытие зазор создает на наружной поверхности полотна предохранительное покрытие, а на внутренней поверхности полотна - герметизирующий внутренний слой. По мере нанесения покрытия на перемещающееся полотно в емкость 2 добавляют материал покрытия, контролируя его уровень.

Полученная заготовка в дальнейщем в зависимости от вида материала покрытия подвергается сушке, нагреву и/или охлаждению для отверждения покрытия устройства 4 для термообработки или в приспособленном для

этого производственном помещении. Полученный таким образом герметичный шланг складывают в плоскость и скатывают в бухту. Данные изобретения позволяют получить за один проход герметичные шланги и рука ва диаметром до 650 мм с двухсторонним покрытием на наружной и внутренней поверхностях трубчатого полотна, повысить производительность и расширить технологические возможности техники для изготовления подобных изделий.

Пример 1. Наносилось покрытие на ткане- вязаное трубчатое полотно, выработанное на кругловязанной машине марки ТВМ-1. Характеристика полотна: внутренний диаметр 600 мм, толщина полотна 5„ 0,7 мм, внутренний периметр 1825 мм, поверхностная

0 плотность 260 г/м, пористость 5%. Материал покрытия представляет собой дисперсию поливинилхлорида, сажи, углеродного волокна 1-3 мм и двуокиси сурьмы в трикрезилфосфате. Данная композиция обеспечивает негорючесть изделия и придает ему свойство не накапливать заряды статического электричества.

Нанесение покрытия производилось в головке с дорном, поперечное сечение которого соответствует фиг. 4. Параметры дорна

7

превышает внутренний периметр полотна, что находится в пределах растяжимости полотна по утку и способствует перемещению полотна по дорну без складок и морщин. Полотно перемещалось в установке со скоделяющих их выступов 23 следующие - щирина канавки tn 1,2 мм, щирина выступов to 1,6 мм, глубина каналов h 4 мм. По периметру растягивающей ступени 15 выполнено 66 каналов. Геометрические разростью 8 м/мин. После нанесения покры- меры каналов 18 и выступов 23 выполнены в

тия в головке 1 полученная заготовка для отверждения покрытия подвергалась нагреву при 145-160° с последующим охлаждением воздухом. В результате был изготовлен герметичный рукав с двухсторонним ю покрытием со следующими характеристиками: диаметр 570 ± 5 мм, масса одного квадратного метра 1,2-1,3 кг, толщина внутреннего покрытия 0,3 - 0,35 мм, толщина наружного предохранительного покрытия 0,1соответствии с предложенными неравенствами

do -f dy 0,71 + 0,78 1,2 VO,1 - 26,25 + 0,0025 1,27.

h 4 (4.+ 1) S. (4 f + 1) 0,5 173.

Угол наклоь а a составлял 1°. С помощью тянульного устройства чехол перемещался

b, l5 мм. Данный рукав выдерживает внут- 5 со скоростью 10 м/мин. Для отверждения реннее рабочее давление до 0,05 МПа и покрытия полученная заготовка сущилась

воздухом при 35-38°С. В результате применения предложенного способа были нзгоможет быть использован в качестве воздуховода в угольных щахтах и в помещениях с повышенными требованиями по взрыво-и пожаробезопасности.

Пример 2. Наносилось покрытие на ткане- вязанный чехол, выработанный на кругло- вязальной машине MAP. Характеристика чехла: внутренний диаметр 52,5 мм, толщина чехла Sn 0,75 мм, вес одного погонно20

товлены образцы герметичного щланга с двухсторонним покрытием. Характеристика шланга: внутренний диаметр 50,5 ± 0,5 мм, масса одного погонного метра 220 ± 8 г/м, толщина слоя внутреннего покрытия 0,05- 0,10 мм, толщина слоя наружного предохраняющего покрытия 0,5-0,55 мм. Изготовго метра ПО г, нить основы лавсановая 25 ленный шланг выдерживает внутреннее дав- комплексная 111 текс X 5, нить утка лав- ление не менее 2,5 МПа и может быть ис- сановая комплексная ПГтекс X 6, расчетный диаметр нити основы do 0,71 мм, расчетный диаметр уточной нити dy 0,78 мм.

пользован как облегченный пожарный рукав во внутренних помещениях.

Формула изобретения

Материал покрытия: 50%-ный раствор 30 термоэластопласта ДСТ-30 в бензине. Параметры установки и дорна: описываюший диаметр растягиваюшей ступени 52,,оз мм, радиус растягиваюшей ступени R 26,25 мм, длина цилиндрической камеры L 20 мм.

Формула изобретения

Установка для нанесения покрытий на длинномерное трубчатое полотно, содержащая переменного сечения головку и расположенный в ней дорн, образующие последовательно расположенные камеру нанесепротяженность растягивающей ступени Ьз 35 ния покрытия, соединенную со средством по- 10 мм, длина формирующего внутреннее дачи материала покрытия, и цилиндрическую покрытие участка Ьд 5 мм, щирина проточки между ступенями 5 мм, зазор на участке Ьз равен 0, мм, зазор SB на

участке LB равен 1,. Диаметр .,. что,с целью расширения технологических воз- формирующей ступени на 0,5 мм эквидистан- можностей и повышения производительное тен описывающему диаметру растягивающей ступени 15, что обеспечивает получение слоя внутреннего покрытия толщиной Sc 0,5мм, при этом пористость чехла составляла 3%.

В качестве растягивающей ступени на- 45 ра нанесения покрытия выполнена клиновой конечника использовалась втулка с дренаж- с уклоном в сторону калибрующей каме- ными каналами в виде канавок (фиг.6). Геометрические размеры каналов 18 и разкалибрующую камеру для формирования покрытия, устройство для отверждения покрытия и тянущее устройство, отличающаяся тем.

ти, дорн снабжен цилиндрической ступенью для расправления полотна, расположенной между камерой нанесения покрытия и цилиндрической калибрующей камерой, а камеры, причем цилиндрическая ступень дорна имеет дренажные отверстия.

1287953

деляющих их выступов 23 следующие - щирина канавки tn 1,2 мм, щирина выступов to 1,6 мм, глубина каналов h 4 мм. По периметру растягивающей ступени 15 выполнено 66 каналов. Геометрические размеры каналов 18 и выступов 23 выполнены в

соответствии с предложенными неравенствами

do -f dy 0,71 + 0,78 1,2 VO,1 - 26,25 + 0,0025 1,27.

h 4 (4.+ 1) S. (4 f + 1) 0,5 173.

Угол наклоь а a составлял 1°. С помощью тянульного устройства чехол перемещался

товлены образцы герметичного щланга с двухсторонним покрытием. Характеристика шланга: внутренний диаметр 50,5 ± 0,5 мм, масса одного погонного метра 220 ± 8 г/м, толщина слоя внутреннего покрытия 0,05- 0,10 мм, толщина слоя наружного предохраняющего покрытия 0,5-0,55 мм. Изготовленный шланг выдерживает внутреннее дав- ление не менее 2,5 МПа и может быть ис-

пользован как облегченный пожарный рукав во внутренних помещениях.

ленный шланг выдерживает внутреннее дав- ление не менее 2,5 МПа и может быть ис-

Формула изобретения

Установка для нанесения покрытий на длинномерное трубчатое полотно, содержащая переменного сечения головку и расположенный в ней дорн, образующие последовательно расположенные камеру нанесения покрытия, соединенную со средством по- дачи материала покрытия, и цилиндрическую

ния покрытия, соединенную со средством по- дачи материала покрытия, и цилиндрическую

что,с целью расширения технологических воз- можностей и повышения производительное

калибрующую камеру для формирования покрытия, устройство для отверждения покрытия и тянущее устройство, отличающаяся тем.

что,с целью расширения технологических воз- можностей и повышения производительное

ти, дорн снабжен цилиндрической ступенью для расправления полотна, расположенной между камерой нанесения покрытия и цилиндрической калибрующей камерой, а камера нанесения покрытия выполнена клиновой с уклоном в сторону калибрующей каме-

ры, причем цилиндрическая ступень дорна имеет дренажные отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий на длинномерное трубчатое полотно | 1988 |

|

SU1523188A1 |

| Установка для нанесения покрытия на длинномерное трубчатое полотно | 1986 |

|

SU1380800A1 |

| Установка для нанесения покрытий на длинномерное трубчатое полотно | 1987 |

|

SU1523187A1 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБЧАТОГО СЛОЯ ЭЛЕКТРОПРОВОДНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2365463C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 1992 |

|

RU2065418C1 |

| СПОСОБ ФУТЕРОВАНИЯ КАМЕРЫ ТЕПЛОЗАЩИТНЫМ ПОКРЫТИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2356735C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ТРУБУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088404C1 |

| Двухручьевая экструзионная головка | 1986 |

|

SU1643167A1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

Изобретение относится к оборудованию для нанесения покрытий на длинномерное трубчатое полотно. Целью изобретения является расширение технологических возможностей и повышение производительности. В предлагаемом устройстве трубчатое полотно протягивают через емкость 2 с материалом покрытия на дорне 5, через головку 3, которая образует клиновую камеру 8 для нанесения материала покрытия, и калибрующую камеру 10, и устройство 4 для термообработки. В головке 3 дорн выполнен с наконечником 14 и имеет цилиндрическую ступень 15 для расправления полотна, снабженную дренажными отверстиями 18. В клиновой камере 8 материал покрытия продавливается через полотно и проходит через отверстия 18 в камеру 10, формирующую внутреннее покрытие, равное зазору между наконечником 14 и кольцом 9. Данное устройство позволяет наносить покрытие на трубчатые полотна больших диаметров. 7 ил. & (Л N3 00 со ел со Фиг. 2

фт.

/4

(риг. 5

/ 52020

/«

П

фиг. 6

22

Z1

фиг. 7

| Авторское свидетельство СССР № 292814, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-02-07—Публикация

1984-12-30—Подача