1

|(21) 4076140/05 |(22) 10„06086 (46) 23s04o91o Бюгь № 15

(71)Всесоюзный научно-исследовательский проектно-конструкторский и технологический институт кабельной промышленности

(72) Григорьян, А„По Ммаев, В„М. Руденко и „„ Столбов

(53)678.057.374.6(088.8)

(56) Гарниер Н.Н. и Любимова Т.Н. Агрегаты непрерывной вулканизации - М.-Л.: ГЭИ, 1957, с0 66.

Патент Франции № 2180721, кл, В 29 F 3/10, опублик, 1974„

(54)ДВУХРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА

(57) Изобретение относится к химическому машиностроению, в частности к оборудованию для переработки полимерных материалов экструзией,. Цель изобретения - повышение качества получаемого покрытия за счет обеспечения его равномерной толщины Для этого двухручьевая экструзионная головка содержит полый корпус с входным и выходным каналами В полости корпуса размещен полый распределитель с опорной и направляющей частями, сопряженными по криволинейной

поверхностно В полости распредета теля установлены два дорнодержателя с дор- нами, а в полости корпуса со стороны выходного канала - матричный узел, сопряженный с дорнами с образованием рабочих зазоров о Направляющая часть распределителя выполнена сужающейся в направлении выходного канала, а рабочие -поверхности матричного узла - коническимио Направляющая часть распределителя в месте криволинейной поверхности со стороны входного канала выполнена в форме прямого цилиндра с поперечным сечением в виде двух полуокружностей, сопряженных отрезками прямых На ее поверхности со стороны дорнодержателей выполнены клиновые скосы, а по коническим рабочим поверхностям матричного узла - конусные углубления, в которых выполнены расточки,. Последние сопряжены по оси корпуса головки Резиновая смесь поступает в полость корпуса, обтекает направляющую часть распределителя в месте криволинейной поверхности, течет по рабочим зазорам и охватывает изделие Конструктивное выполнение головки способствует выравниванию потока резиновой смеси и исключает образование мертвых зон 6 ил,, 1 табло

& Јь

оэ

05

sl

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка | 1986 |

|

SU1410110A1 |

| Устройство для наложения двухслойных оболочек на кабели | 1989 |

|

SU1723588A1 |

| Экструзионная головка для переработки термопластов | 1981 |

|

SU954248A1 |

| Экструзионная головка для полимерных материалов | 1982 |

|

SU1047717A1 |

| Экструзионная головка для наложения многослойного полимерного покрытия | 1989 |

|

SU1700603A1 |

| Экструзионная головка для изготовления полимерной рукавной пленки | 1989 |

|

SU1763227A1 |

| Экструзионная головка | 1988 |

|

SU1696317A1 |

| Экструзионная кабельная головка | 1987 |

|

SU1407825A1 |

| Экструзионная головка | 1970 |

|

SU332688A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ НЕПРЕРЫВНОГО НАЛОЖЕНИЯ ПЛАСТМАССОВОЙ ИЗОЛЯЦИИ НА ТОКОПРОВОДЯЩИЕ ЖИЛЫ СЕКТОРНОЙ ФОРМЫ | 2004 |

|

RU2254630C1 |

Изобретение относится к химическому машиностроению, в частности к оборудованию для переработки полимерных материалов экструзией, и может быть использовано при изготовлении покрытий для длинномерных изделий, например кабелей, труб и ТоД0

Цель изобретения - повышение качества получаемого покрытия за счет обеспечения его равномерной толщины

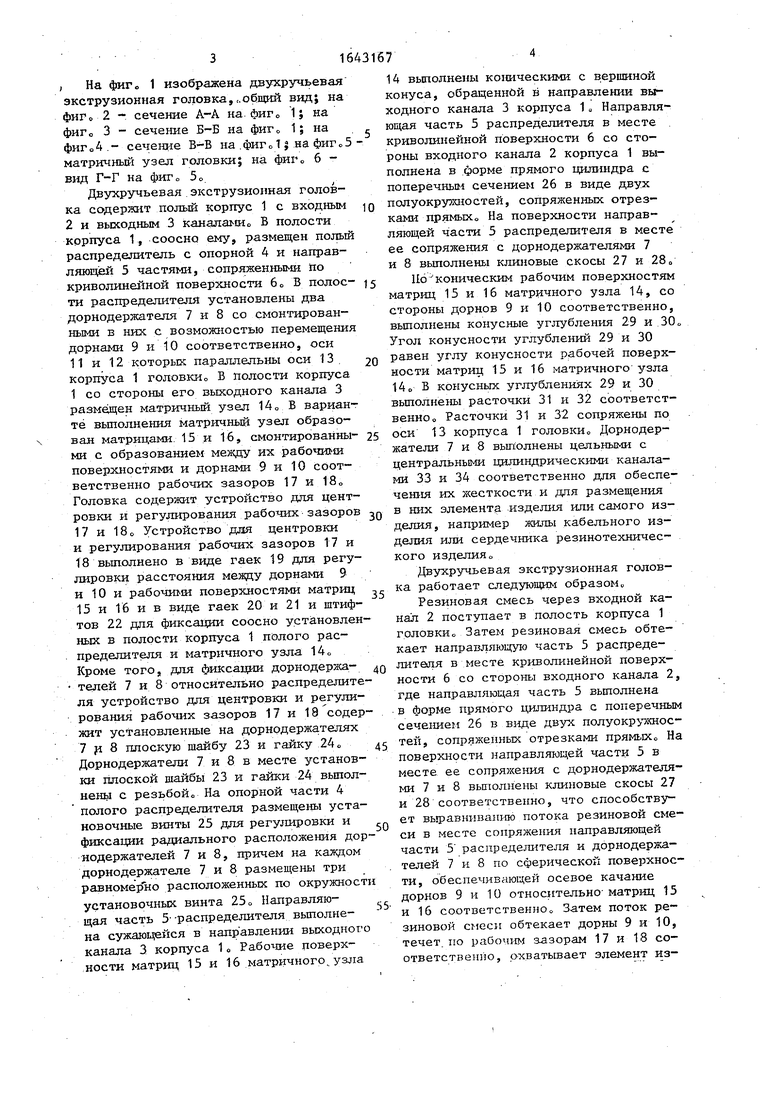

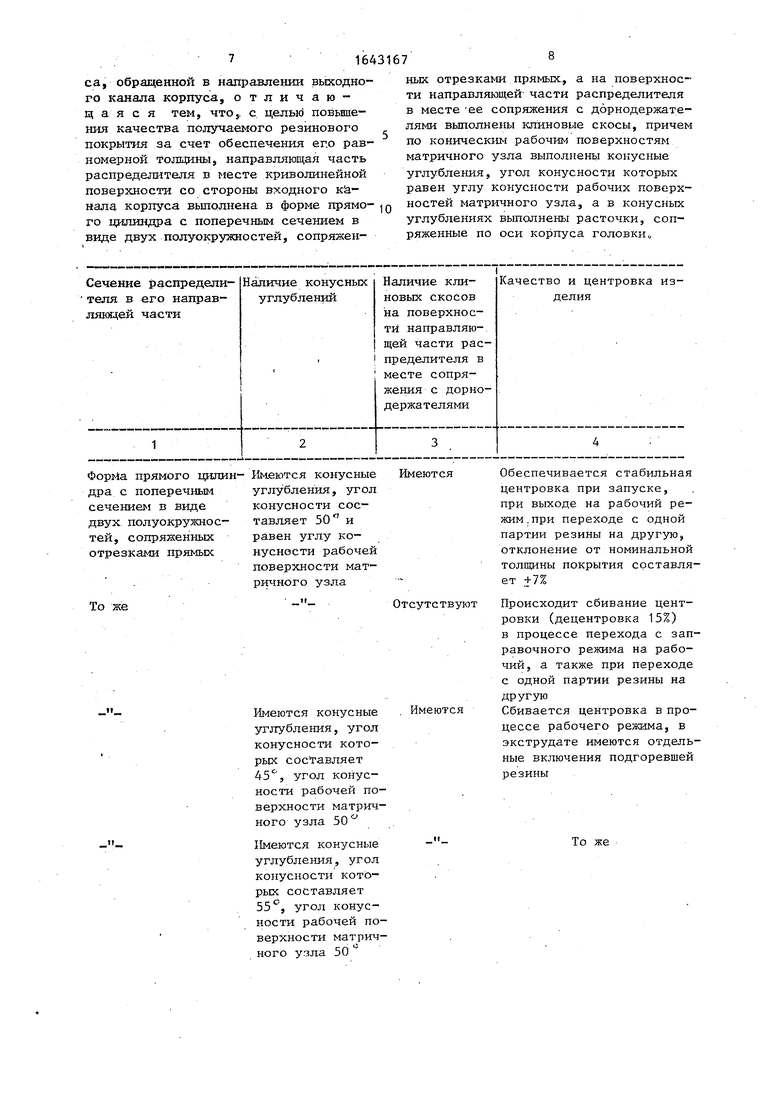

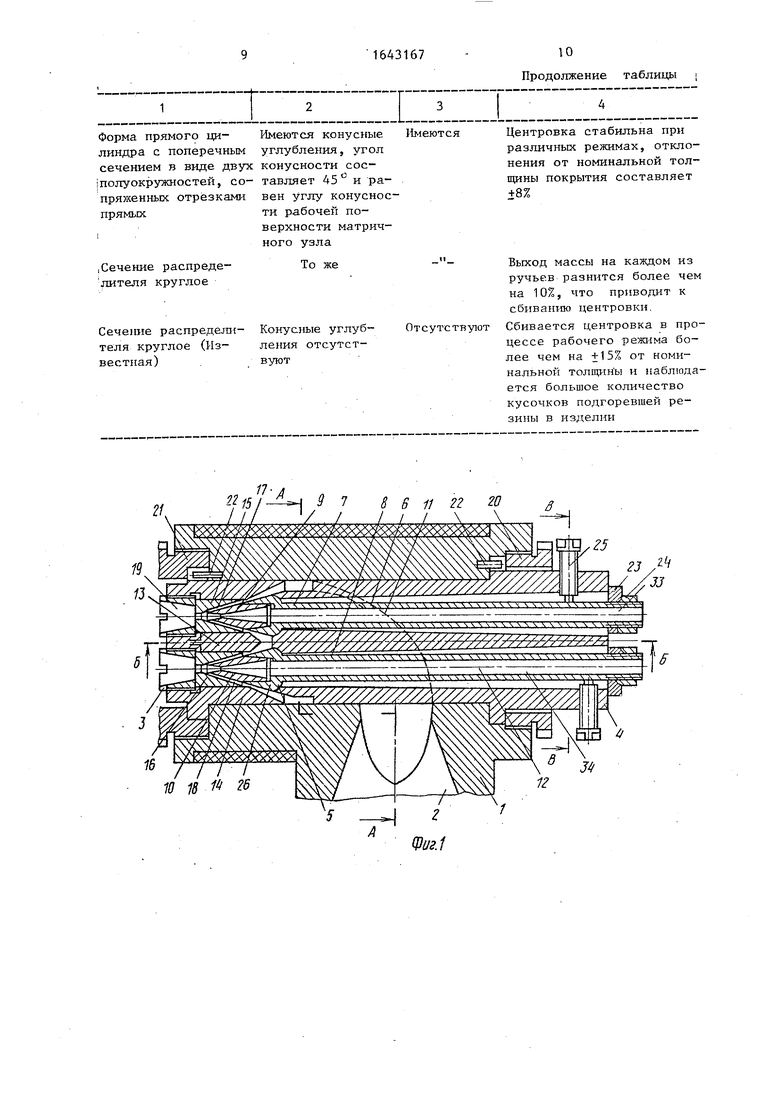

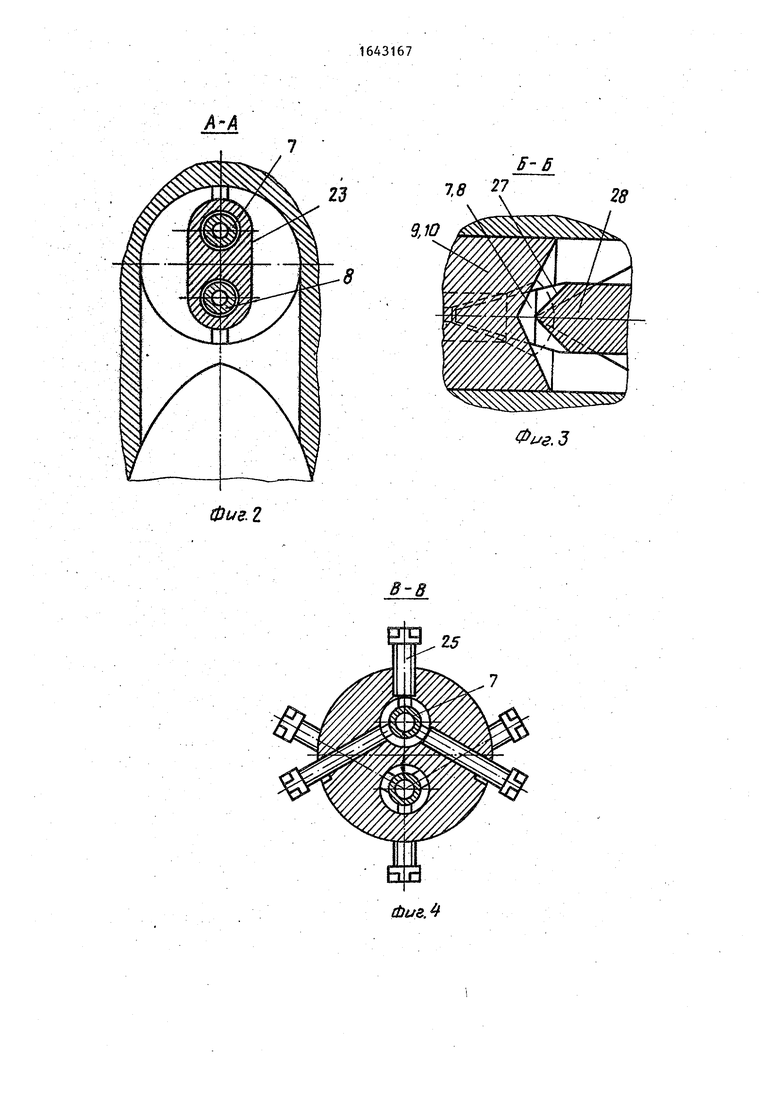

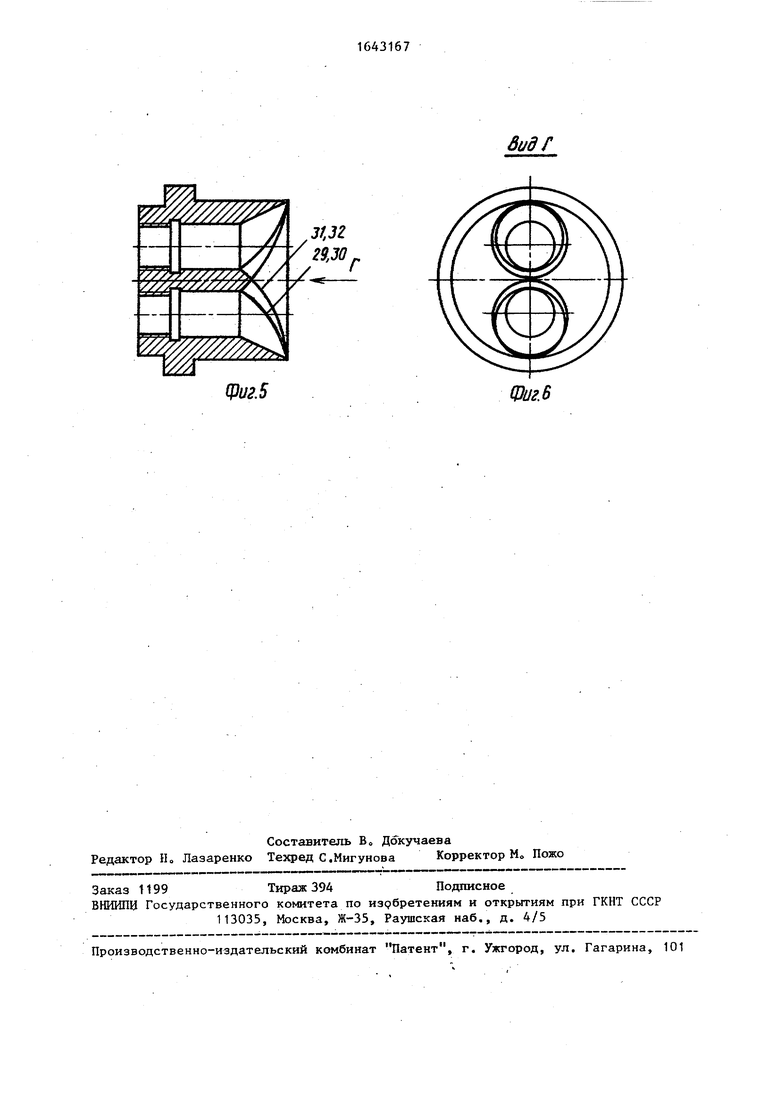

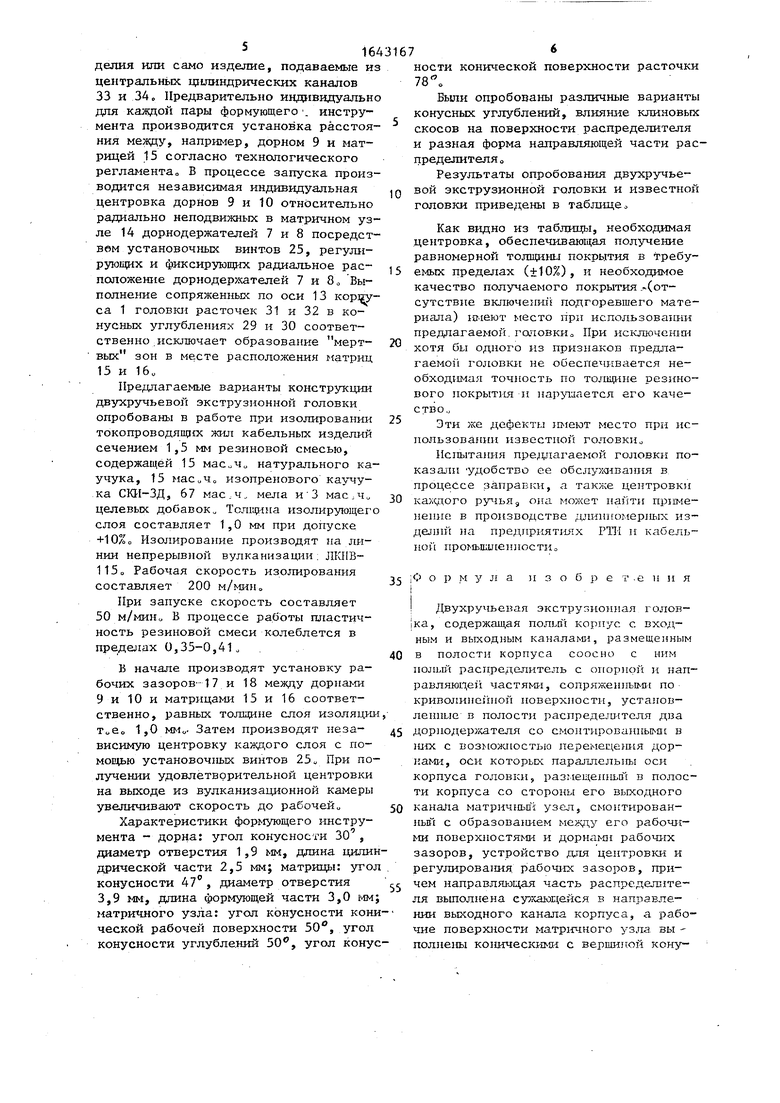

На фиго 1 изображена двухручьевая экструзионная головка,,общий вид; на иг0 2 - сечение А-А на фиг0 1} на иГо 3 - сечение Б-Б на фиг 1; на иго4 - сечение В-В на фиго1$ на фиго5 - атричный узел головки; на фигс 6 - вид Г-Г на фиг о 5о

Двухручьевая экструзионная головка содержит полый корпус 1 с входным ю 2 и выходным 3 каналамио В полости корпуса 1, COOCHQ ему, размещен полый распределитель с опорной 4 и направяющей 5 частями, сопряженными по криволинейной поверхности 6 В полос- 15 ти распределителя установлены два орнодержателя 7 и 8 со смонтированными в них с возможностью перемещения дорнами 9 и 10 соответственно, оси 11 и 12 которых параллельны оси 13 20 корпуса 1 головкио В полости корпуса 1 со стороны его выходного канала 3 размещен матричный узел 14 , В варианте выполнения матричный узел образован матрицами 15 и 16, смонтированны- 25 ми с образованием между их рабочими поверхностями и дорнами 9 и 10 соответственно рабочих зазоров 17 и 180 Головка содержит устройство для центровки и регулирования рабочих зазоров JQ

17и 180 Устройство для центровки

и регулирования рабочих зазоров 17 и

18выполнено в виде гаек 19 для регулировки расстояния между дорнами 9

и 10 и рабочими поверхностями матриц 15 и 16 и в виде гаек 20 и 21 и штифтов 22 для фиксации соосно установленных в полости корпуса 1 полого распределителя и матричного узла 14о Кроме того, для фиксации дорнодержа- 40 телей 7 и 8 относительно распределителя устройство для центровки и регулирования рабочих зазоров 17 и 18 содержит установленные на дорнодержателях 7 и 8 плоскую шайбу 23 и гайку 24 Д5 Дорнодержатели 7 и 8 в месте установки плоской шайбы 23 и гайки 24 выполнены с резьбойо На опорной части 4 полого распределителя размещены установочные винты 25 для регулировки и 5Q фиксации радиального расположения дор- нодержателей 7 и 8, причем на каждом дорнодержателе 7 и 8 размещены три равномер но расположенных по окружности установочных винта 25 Направляю- 1дая часть 5 распределителя выполнена сужающейся в направлении выходного канала 3 корпуса 10 Рабочие поверхности матриц 15 и 16 матричного узла

14 выполнены коническими с вершиной конуса, обращенной в направлении выходного канала 3 корпуса 10 Направляющая часть 5 распределителя в месте криволинейной поверхности 6 со стороны входного канала 2 корпуса 1 выполнена в форме прямого цилиндра с поперечным сечением 26 в виде двух полуокружностей, сопряженных отрезками прямых На поверхности направляющей части 5 распределителя в месте ее сопряжения с дорнодержателями 7 и 8 выполнены клиновые скосы 27 и 28

Но коническим рабочим поверхностям матриц 15 и 16 матричного узла 14, со стороны дорнов 9 и 10 соответственно, выполнены конусные углубления 29 и 30 Угол конусности углублений 29 и 30 равен углу конусности рабочей поверхности матриц 15 и 16 матричного узла 14 о В конусных углублениях 29 и 30 выполнены расточки 31 и 32 соответственно Расточки 31 и 32 сопряжены по оси 13 корпуса 1 головки Дорнодер- жатели 7 и 8 выполнены цельными с центральными цилиндрическими каналами 33 и 34 соответственно для обеспечения их жесткости и для размещения в них элемента изделия или самого изделия, например жилы кабельного изделия или сердечника резинотехнического изделияо

Двухручьевая экструзионная головка работает следующим образом

Резиновая смесь через входной канал 2 поступает в полость корпуса 1 головкио Затем резиновая смесь обтекает направляющую часть 5 распределителя в месте криволинейной поверхности 6 со стороны входного канала 2, где направляющая часть 5 выполнена в форме прямого цилиндра с поперечным сечением 26 в виде двух полуокружностей, сопряженных отрезками прямых На поверхности направляющей части 5 в месте ее сопряжения с дорнодержателя- ми 7 и 8 выполнены клиновые скосы 27 и 28 соответственно, что способствует выравниванию потока резиновой смеси в месте сопряжения направляющей части 5 распределителя и дорнодержа- телей 7 и 8 по сферической поверхности, обеспечивающей осевое качание дорнов 9 и 10 относительно матриц 15 и 16 соответственно Затем поток резиновой смеси обтекает дорны 9 и 10, течет по рабочим зазорам 17 и 18 соответственно, охватывает элемент из-

ственно исключает образование вых зон в месте расположения

делил или само изделие, подаваемые из центральных цилиндрических каналов 33 и 34 о Предварительно индивидуально для каждой пары формующего инструмента производится установка расстояния между, например, дорном 9 и матрицей 15 согласно технологического регламента В процессе запуска производится независимая индивидуальная центровка дорнов 9 и 10 относительно радиально неподвижных в матричном узле 14 дорнодержателей 7 и 8 посредством установочных винтов 25, регулирующих и фиксирующих радиальное расположение дорнодержателей 7 и 8„ Выполнение сопряженных по оси 13 корпуса 1 головки расточек 31 и 32 в конусных углублениях 29 и 30 соответ мерт-матриц 15 и 16„

Предлагаемые варианты конструкции двухручьевой экструзионной головки опробованы в работе при изолировании токопроводящ гх жил кабельных изделий сечением 1,5 мм резиновой смесью, содержащей 15 масич„ натурального каучука, 15 мас„ч0 изопренового каучука СКИ-ЗД, 67 мае ч„ мела и 3 мас.ч„ целевых добавок„ Толщина изолирующего слоя составляет 1,0 мм при допуске +10%о Изолирование производят на линии непрерывной вулканизации JIKIIB- 115 Рабочая скорость изолирования составляет 200 м/мши

При запуске скорость составляет 50 м/мини В процессе работы пластичность резиновой смеси колеблется в пределах 0,35-0,41 о

В начале производят установку рабочих зазоров- 17 и 18 между дорнами 9 и 10 и матрицами 15 и 16 соответственно, равных толщине слоя изоляции Toe 1,0 MMV Затем производят независимую центровку каждого слоя с помощью установочных винтов 25., При получении удовлетворительной центровки на выходе из вулканизационной камеры увеличивают скорость до рабочей„

Характеристики формующего инструмента - дорна: угол конусности 30 , диаметр отверстия 1,9 мм, длина цилиндрической части 2,5 мм; матрицы: угол конусности 47°, диаметр отверстия 3,9 мм, длина формующей части 3,0 мм; матричного узла: угол конусности кони ческой рабочей поверхности 50°, угол конусности углублений 50°, угол конус

5

0

ности конической поверхности расточки

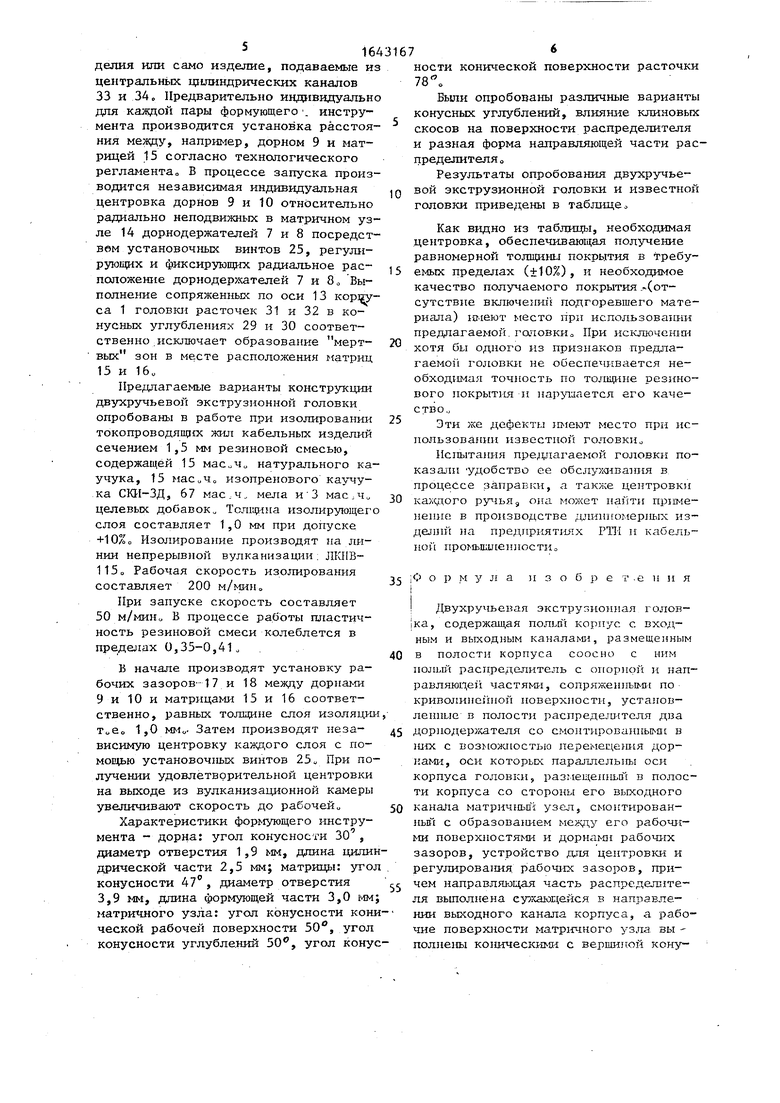

Были опробованы различные варианты конусных углублений, влияние клиновых скосов на поверхности распределителя и разная форма направляющей части распределителя о

Результаты опробования двухручьевой экструзионной головки и известной головки приведены в таблице

Как видно из таблицы, необходимая центровка, обеспечивающая получение равномерной толщины покрытия в требуемых пределах (±10%), и необходимое качество получаемого покрытия (от- сутствие включений подгоревшего материала) имеют место при использовании предлагаемой головкио При исключении хотя бы одного из признаков предлагаемой головки не обеспечивается необходимая точность по толщине резинового покрытия и нарушается его качество,,

Эти же дефекты имеют место при использовании известной головкИо

Испытания предлагаемой головки показали удобство се обслуживания в процессе заправки, а также центровки ка,сдого ручья з она. может найти применение в производстве длинномерных изделий на предприятиях РТИ п кабель- нон промышленности

35 |О о р м у л а и з о б р е т е н и я

I Двухручьевая экструзионная голов- 1ка, содержащая полый корпус с. входным и выходным каналами, размещенным в полости корпуса соосно с ним полый распределитель с опорной и направляющей частями, сопряженными по криволинейной поверхности, установленные в полости распределителя два дорподержателя со смонтированными в них с возможностью перемещения дорнами, оси которых параллельны оси корпуса головки, размещенный в полости корпуса со стороны его выходного канала матричный узел, смонтированный с образованием между его рабочими поверхностями и дорнами рабочих зазоров, устройство для центровки и регулирования рабочих зазоров, причем направляющая часть распределителя выполнена сужающейся в направлении выходного канала корпуса, а рабочие поверхности матричного узла вы - полпены коническими с вершиной кону-

са, обращенной в направлении выходного канала корпуса, отличающаяся тем, что, с целью повьше- ния качества получаемого резинового покрытия за счет обеспечения его равномерной толщины, направляющая часть распределителя в месте криволинейной поверхности со стороны входного канала корпуса выполнена в форме прямого цилиндра с поперечным сечением в виде двух полуокружностей, сопряжен

углубления, угол конусности составляет 50 и равен углу конусности рабочей поверхности матричного узла

То же

-

-.

Имеются конусные углубления, угол конусности которых составляет 45е, угол конусности рабочей поверхности матричного узла 50 °

Имеются конусные углубления, угол конусности которых составляет 55е, угол конусности рабочей поверхности матричного учла 50

ных отрезками прямых, а на поверхности направляющей части распределителя в месте ее сопряжения с дорнодержате- лями выполнены клиновые скосы, причем по коническим рабочим поверхностям матричного узла выполнены конусные углубления, угол конусности которых равен углу конусности рабочих поверхностей матричного узла, а в конусных углублениях выполнены расточки, сопряженные по оси корпуса головки

центровка при запуске, при выходе на рабочий режим при переходе с одной партии резины на другую, отклонение от номинальной толщины покрытия составляет + 7%

тсутствуют Происходит сбивание центровки (децентровка 15%) в процессе перехода с заправочного режима на рабочий, а также при переходе с одной партии резины на другую

Имеются Сбивается центровка в процессе рабочего режима, в экструдате имеются отдельные включения подгоревшей резины

То же

Т

1

Имеются конусные углубления, угол конусности составляет 45 ° и равен углу конусности рабочей поверхности матричного узла

То же

Сечение распредели- Конусные углуб- теля круглое (Из- ления отсутст- вестная)вуют

3 7 S 8 11 22 20 / /Xi.

16

10 18

Продолжение таблицы

Центровка стабильна при

различных режимах, отклонения от номинальной толщины покрытия составляет ±8%

Выход массы на каждом из ручьев разнится более чем на 10%, что приводит к сбиванию центровки

тсутствуют Сбивается центровка в процессе рабочего режима более чем на +15% от номинальной толщины и наблюдается большое количество кусочков подгоревшей резины в изделии

-

25

23 &

J4

Фие.1

. J

йиг.4

Фиг. 5

Вид Г

Фиг. 6

Авторы

Даты

1991-04-23—Публикация

1986-06-10—Подача