Изобретение относится к облицовке внутренних поверхностей труб с применением сформированных в трубчатые слои оболочек и может быть использовано для теплоизоляции трубчатых камер со скоростным потоком теплоносителя.

Технология облицовки полимерным материалом внутренней поверхности трубы предусматривает введение полимерной оболочки, создание адгезионного слоя, прижим оболочки к внутренней поверхности трубы и полимеризацию оболочки.

Устройство для осуществления данной технологии должно обеспечивать равномерный прижим оболочки к футеруемой поверхности и удаление воздушных включений из адгезионного слоя, создавать тепловой и временной режим полимеризации.

Известен способ футерования металлической трубы, включающий введение в нее с помощью тягового механизма полиэтиленовой оболочки, снабженной кольцевым элементом. На торцах трубы устанавливают уплотнительные устройства и нагревают трубу в печи до температуры плавления наполнителя, который вводят в зазор между трубой и оболочкой. Наполнитель охватывает оболочку, которая нагревается до 120-130°С, продвигается вместе с ней по трубе и фиксируется кольцевым элементом. Трубу охлаждают водой до 50°С и происходит полимеризация футеровочного слоя. Трубы используются для сооружения нефтепровода (Патент RU №2005615, кл. В29С 63/18).

Известен способ футерования металлического трубопровода пластмассовой оболочкой, включающий введение оболочки тяговым средством в полость трубы через обжимной фильер, снабженный устройством подачи воздуха внутрь оболочки и подачи клея в зазор между внутренней поверхностью трубы и наружной поверхностью оболочки. Оболочку в трубе устанавливают с натягом, что обеспечивает склеивание металла и полимера. Способ и устройство позволяют создавать новые и восстанавливать старые стальные трубопроводы (Патент RU №2031795, кл. В29С 63/42).

Известен способ футерования, при котором равномерный прижим полимерной оболочки осуществляется при установке оболочки в трубе с закрытыми торцами и при подаче давления внутрь оболочки происходит вакуумирование зазора между поверхностями трубы и оболочки (Патент RU №2115554, кл. В29С 63/26). Способ позволяет изготавливать коррозионно-стойкие трубы для транспортировки технологических жидкостей в нефтедобывающей промышленности.

Наиболее близким техническим решением, принятым за прототип, является способ нанесения на внутреннюю поверхность трубопровода полимерного покрытия в виде трехслойной коаксиально-трубчатой структуры, снабженной поперечными химическими связями сшивающего агента (Патент RU №2039654, кл. В29С 63/34).

Полимерное покрытие вводят внутрь трубы, в которой устанавливают с обоих торцов заглушки, внутрь подают сжатый воздух для прижима покрытия к внутренней поверхности трубы под давлением 0,005-0,075 МПа и производят термообработку для полимеризации структуры материала этого покрытия. Данный способ, при котором получают прочное антикоррозионное покрытие внутренней поверхности трубы, не обеспечивает надежную тепло- и эррозионно-стойкую изоляцию камеры, работающей со скоростным газовым потоком при температуре порядка 3000°С.

Для обеспечения надежной защиты камеры требуется неметаллическая тепло- и эррозионно-стойкая оболочка с надежной адгезией по всей внутренней поверхности трубы.

Целью предложенного способа является повышение качества нанесения внутреннего покрытия камеры.

Сущность изобретения заключается в том, что в способе футерования камеры теплозащитным покрытием, включающем нанесение адгезионного слоя, размещение трубчатой многослойной оболочки с воздействием внутреннего давления и нагрева, для футерования камеры два полотна из пористой теплозащитной углеродной ткани, каждое площадью, равновеликой поверхности камеры, пропитывают фенолформальдегидной смолой, сворачивают в цилиндр двумя коаксиальными слоями утком волокна поперек его образующей и диаметрально расположенными стыками, причем предварительно внутреннюю поверхность камеры и пограничные соприкасаемые поверхности полотен покрывают клеем и просушивают. После введения цилиндра в камеру, внутри него по всей длине размещают распорное устройство, уплотняют его с торцов камеры усилием сдавливания заглушками со штуцерами, через один из которых во внутреннюю полость распорного устройства подают воздух под давлением 3,8-4,0 кгс/см2, выдерживают 60-65 мин при температуре 170-180°С, после чего воздух стравливают, а заглушки и распорное устройство извлекают.

Данный способ осуществляется за счет того, что распорное устройство для футерования камеры выполнено в виде набора резиновых трубчатых колец, снабженных торцевыми манжетами с канавками, в которых по окружности выполнены продольные каналы, сообщающиеся с дренажными отверстиями в заглушках, при этом соотношение диаметра колец к их ширине составляет 1:2…2,5.

По сравнению с прототипом предложение заявителя отличается компоновкой слоев оболочки, операциями нанесения клея, средством прижима оболочки к поверхности, режимами проведения операций и конструкцией распорного устройства.

Суть изобретения заключается в следующем.

Углеродная ткань, пропитанная фенолформальдегидной смолой, выдерживает рабочую температуру в течение 3 с не ниже 3000°С. Для реализации этого свойства два полотна этой ткани сворачивают коаксиальными слоями с диаметрально расположенными стыками в цилиндр, что позволяет равномерно распределять тепловую нагрузку. Уток волокон полотна направлен поперек образующей цилиндра, поэтому при внутреннем давлении полотно растягивается и лучше прижимается к поверхности камеры. Клей наносят как на внутреннюю поверхность камеры, так и на каждую из приклеиваемых друг к другу поверхностей полотен.

При сравнении с воздушным давлением, используемым для прижима полимерного покрытия к внутренней поверхности трубы, в предлагаемом способе прижим полотна осуществляют набором распорных колец из силиконовой резины ИРП-65, выдерживающей температуру при футеровании до 250°С. Такой способ прижима исключает контакт воздуха с фенолформальдегидной смолой в процессе ее полимеризации, который может привести к внедрению воздушных пузырей в смолу, что значительно снижает качество теплоизоляции.

Набор распорных колец с торцевым манжетами, образующий цилиндрическую поверхность, плотно прижатую к внутренней поверхности камеры, установленный по всей длине камеры, уплотняется с двух сторон заглушками. Торцевые манжеты распорных колец снабжены канавками, в которых по окружности выполнены продольные каналы. Через них и через дренажные отверстия в заглушках, выполненные в зоне канавок, воздух стравливается из пористого полотна и из полостей неприлегания полотен.

Заглушки снабжены штуцерами, один из которых соединен с манометром, контролирующим давление внутри камеры, другой - с источником подачи воздуха. Давление устанавливают равным 3,8-4,0 кгс/см2. Штуцер для подачи воздуха после установки требуемого давления закрывается краном, и камера помещается в тепловую установку для термообработки, где выдерживается 60-65 мин при температуре 170-180°С. Величина давления внутри камеры 3,8-4,0 кгс/см2, температура полимеризации футеровочного слоя 170-180°С и время выдержки 60-65 мин, определены на основании технических условий на полотно, подтверждены экспериментально эксплуатационными испытаниями и являются оптимальными и достаточными для осуществления полимеризации фенолформальдегидной смолы и обеспечения надежной адгезии футеровочного слоя к внутренней поверхности камеры.

Сущность изобретения поясняется чертежами.

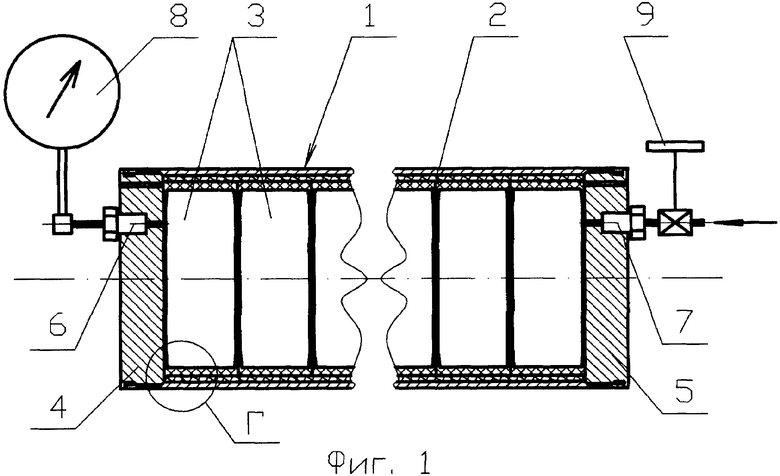

На фиг.1 изображен общий вид камеры для футерования.

На фиг.2 - сечение поверхности манжеты и цилиндра.

На фиг.3 - распорное кольцо.

Пример осуществления способа.

Вырезают два полотна углеродной ткани - внешнюю заготовку размером 38,6×70,3 см и внутреннюю заготовку размером 38×70,3 см и пропитывают их фенолформальдегидной смолой. Наносят тонким слоем клей ВК-32-200 два раза с последующей сушкой при t=60°C на внутреннюю поверхность камеры, на обе поверхности внешней заготовки и на одну поверхность внутренней заготовки. Сворачивают обе заготовки коаксиально в цилиндр утком волокна поперек длины полотна, расположив стыки диаметрально противоположно и помещают цилиндр 2 внутрь камеры 1 (фиг.1). Устанавливают распорные кольца 3, перед сборкой поверхности А манжет и поверхность Б цилиндра (фиг.2) смазывают слоем смазки ЦИАТИМ 211. Распорные кольца помещают внутрь цилиндра 2. Набор распорных колец поджимают с двух торцов заглушками с резьбой 4 и 5, которые завинчивают с обеих сторон в камеру. Заглушки снабжены штуцерами, один из которых 6 соединен с манометром 8, а через штуцер 7 другой заглушки подают воздух внутрь колец, и при обеспечении давления 3,8-4,0 кгс/см2 штуцер 7 закрывают краном 9. Падение давления не допускается. Камеру помещают в тепловую установку для термообработки, выдерживают 60-65 мин при температуре 170-180°С. Затем камеру извлекают, стравливают воздух через кран 9, удаляют заглушки и деревянным или пластмассовым инструментом по одному извлекают распорные кольца.

Способ обеспечивает монолитный футеровочный слой внутренней поверхности камеры без воздушных пузырей, с гладкой поверхностью, без продольных и кольцевых следов от распорных колец.

На фиг.3 дан чертеж распорного кольца 3, с манжетами 10, кольцевой канавкой 11 и каналами 12, выполненными по окружности через 120° для стравливания воздушных пузырей, образующихся в клее и пористом полотне. Отношение диаметра кольца к его ширине выбирается таким образом, чтобы исключить возможность запирания воздушных пузырей между наружной поверхностью кольца и внутренней поверхностью футеровочного слоя торцами распорного кольца. Расчеты, подтвержденные экспериментами, показали, что надежное стравливание воздушных пузырей обеспечивается при соотношении диаметра распорного кольца к его длине не менее 1:2…2.5.

Распорные кольца устанавливают внутри цилиндра 2, прижимают друг к другу манжетами 10, образуя эластичный цилиндр, во внутреннюю полость которого подается воздух под давлением 3,8-4,0 кгс/см2. При температуре 170-180°С в течение 60-65 мин происходит полимеризация всех клеевых слоев и адгезия футеровочного слоя к внутренней поверхности камеры. После завершения процесса охлаждения кольца извлекают из камеры.

Способ опробирован в производстве по технологической документации, изготовлены опытные образцы камер и проведены их испытания с положительными результатами.

Положительный эффект при использовании предлагаемого изобретения заключается в том, что

- обеспечивается качественное футерование внутренней поверхности камеры после полимеризации клея и прижатых к поверхности слоев углеродной пористой ткани;

- сокращается время проведения процесса в 2-3 раза;

- снижаются энергозатраты за счет исключения использования прессов и больших печей;

- снижается себестоимость изготовления камер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2003 |

|

RU2285195C2 |

| Способ футерования металлических труб резиной и устройство для его осуществления | 1980 |

|

SU916874A1 |

| СПОСОБ ФУТЕРОВАНИЯ ТРУБ ПЛЕНОЧНЫМИ ТРУБЧАТЫМИ ОБОЛОЧКАМИ | 1979 |

|

RU879883C |

| Устройство для футерования металлических труб эластичными оболочками | 1989 |

|

SU1766697A1 |

| Составная труба-оболочка | 1979 |

|

SU905571A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Способ футеровки труб | 1986 |

|

SU1412986A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2274758C1 |

| Электробаромембранный аппарат комбинированного типа | 2022 |

|

RU2776315C1 |

| Антенный обтекатель | 2020 |

|

RU2738430C1 |

Изобретение относится к способу облицовки внутренних поверхностей труб с использованием трубчатых слоев и сформированных оболочек и распорному устройству для облицовки внутренних поверхностей труб и может быть использовано для теплоизоляции трубчатых камер со скоростным тепловым потоком. Способ футерования камеры теплозащитным покрытием включает нанесение адгезионного слоя и размещение трубчатой многослойной оболочки с воздействием внутреннего давления и нагрева. Для футерования камеры два полотна из пористой теплозащитной углеродной ткани, каждое площадью, равновеликой поверхности камеры, пропитывают фенолформальдегидной смолой и сворачивают в цилиндр двумя коаксиальными слоями утком волокна поперек его образующей и диаметрально расположенными стыками. Причем предварительно внутреннюю поверхность камеры и пограничные соприкасаемые поверхности полотен покрывают клеем, просушивают и помещают цилиндр в камеру. Внутри камеры с помещенным в нее цилиндром по всей длине устанавливают распорное устройство, уплотняют его с торцов камеры усилием сдавливания заглушками. Заглушки снабжены дренажными отверстиями и штуцерами, через один из которых во внутреннюю полость распорного устройства подают воздух, создают давление 3,8-4,0 кгс/см2 и выдерживают 60-65 мин при температуре 170-180°С. Затем камеру охлаждают, затем воздух стравливают, а заглушки и распорное устройство извлекают. Распорное устройство для футерования камеры выполнено в виде набора резиновых трубчатых колец, снабженных торцевыми манжетами с канавками, в которых по окружности выполнены продольные каналы, сообщающиеся с дренажными отверстиями в заглушках. При этом соотношение диаметра колец к их ширине составляет 1:2…2,5. Достигаемый при этом технический результат заключается в повышении качества нанесения внутреннего покрытия камеры. 2 н.п. ф-лы, 3 ил.

1. Способ футерования камеры теплозащитным покрытием, включающий нанесение адгезионного слоя, размещение трубчатой многослойной оболочки с воздействием внутреннего давления и нагрева, отличающийся тем, что для футерования камеры два полотна из пористой теплозащитной углеродной ткани, каждое площадью, равновеликой поверхности камеры, пропитывают фенолформальдегидной смолой, сворачивают в цилиндр двумя коаксиальными слоями утком волокна поперек его образующей и диаметрально расположенными стыками, причем предварительно внутреннюю поверхность камеры и пограничные соприкасаемые поверхности полотен покрывают клеем, просушивают и помещают цилиндр в камеру, внутри которого по всей длине устанавливают распорное устройство, уплотняют его с торцов камеры усилием сдавливания заглушками, снабженными дренажными отверстиями и штуцерами, через один из которых во внутреннюю полость распорного устройства подают воздух, создают давление 3,8-4,0 кгс/см2, выдерживают 60-65 мин при температуре 170-180°С, охлаждают, затем воздух стравливают, а заглушки и распорное устройство извлекают.

2. Распорное устройство для футерования камеры выполнено в виде набора резиновых трубчатых колец, снабженных торцевыми манжетами с канавками, в которых по окружности выполнены продольные каналы, сообщающиеся с дренажными отверстиями в заглушках, при этом соотношение диаметра колец и их ширины составляет 1:2...2,5.

| ПОКРЫТИЕ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА И СПОСОБ НАНЕСЕНИЯ ЭТОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1993 |

|

RU2039654C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031795C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2003 |

|

RU2285195C2 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1992 |

|

RU2005615C1 |

| КОНСТРУКЦИЯ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2269715C1 |

| JP 55041274 A, 24.03.1980 | |||

| Приспособление к прокатному стану для охлаждения валков | 1937 |

|

SU51703A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТМАССОВОЙ ТРУБЫ | 1997 |

|

RU2115554C1 |

| JP 55039360 A, 19.03.1980. | |||

Авторы

Даты

2009-05-27—Публикация

2007-07-25—Подача