Изобретение относится к аппаратуре для контроля качества покрытий, в частности при электроискровом легировании поверхностей деталей и инструментов.

Целью изобретения является повышение точности контроля качества покрытия путем автоматического измерения его сплошности.

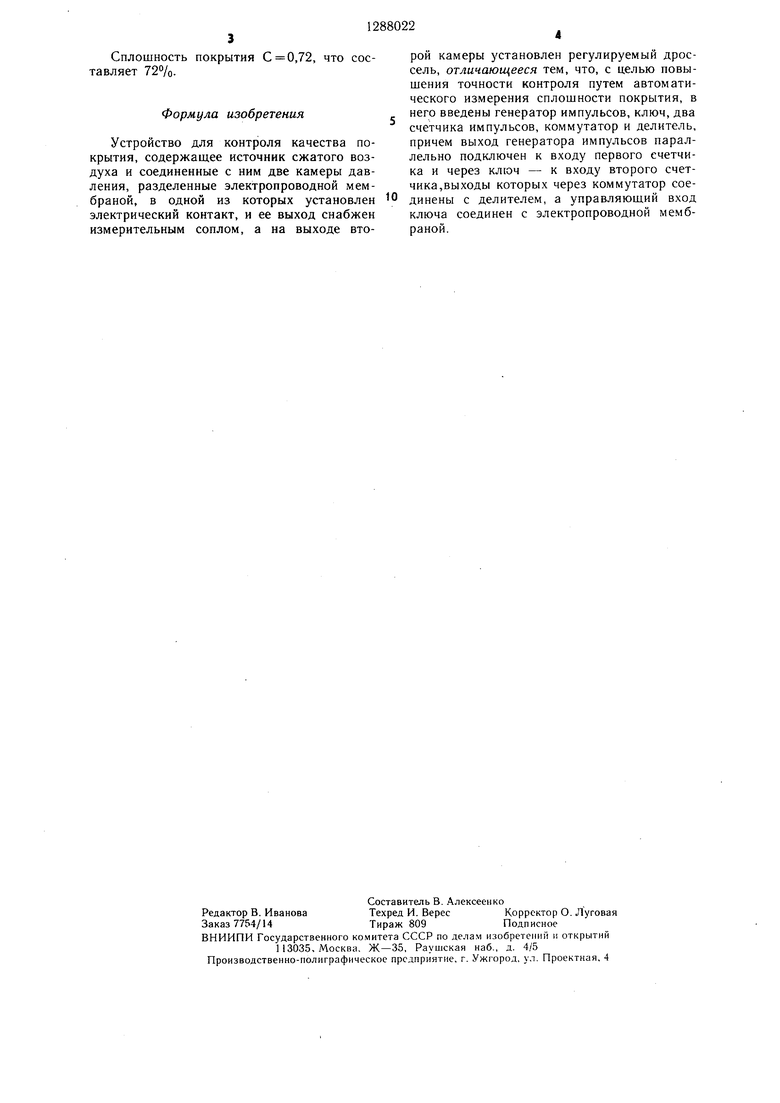

На чертеже изображено устройство, общий вид.

Устройство состоит из источника 1 сжатого воздуха, пневл оэлектроконтактного устройства 2, состояш,его из двух камер 3 и 4 давления, разделенных металлической мембраной. 5. Входы камер 3 и 4 давления соединены с источником 1 сжатого возду; а. В камере 3 имеется электрический контакт 6, а ее выход снабжен измерительным соплом 7. На выходе камеры 4 давления установлен регулируемый дроссель 8. Деталь 9 соединена с механизмом 10 перемещения. Генератор 11 импульсов соединен с входом счетчика 12 и через ключ 13 - с входом счетчика 14. Выходы счетчиков 12 и 14 через коммутатор 15 подключены к делителю 16.

Устройство работает следующим образом.

Сжатый воздух из источника 1 поступает одновременно в обе ка.меры 3 и 4 давления и истекает из них через измерительное сопло 7, установленное с зазором над поверхностью детали 9, и регулируемый дроссель 8. Регулируемым дросселем 8 пневмоэлектроконтактное устройство 2 настраивают таким образом, чтобы мембрана 5 замыкала электричес кий контакт 6 при нахождении торца сопла 7 над участками контролируемой поверхности детали 9, не имеющими покрытия.

Механизм 10 перемещения детали осуществляет продольное возвратно-поступательное перемещение детали 9 со смещением в поперечном направлении на щаг, равный диаметру измерительного сопла 7.

Таким образом осуществляют обход всей контролируемой поверхности детали. В случае контроля деталей, имеющих форму тел вращения, механизм 0 перемещения детали осуществляет вращение детали 9 с одновременным ее смещением.

Включение механизма 10 и генератора 11 импульсов приводит к началу обхода контролируемой поверхности детали 9 и началу отсчета импульсов счетчиками 12 и 14.

При прохождении сопла 7 над поверхностью детали 9 происходит замыкапие мембраной 5 электрического контакта 6 над участками контролируемой поверхности, на которых покрытие отсутствует вследствие пробелов и дефектов. Сигнал поступает на ключ 13, который прерывает прохождение импульсов с генератора 11 на счетчик 14. На протяжении всего обхода контроли

0

5

руемой поверхности детали в счетчиках 12 и 14 суммируют импульсы, поступающие с генератора 11.

По окончании обхода всей контролируемой поверхности детали 9 механизм пере- меп1ения детали выключается и на управляющий вход коммутатора 15 поступает разрешающий сигнал на прохождение со- держи.мого счетчиков 12 и 14 на делитель 16, который определяет отношение содержимого счетчика 14 к содержимому счетчика 12.

Это отношение представляет собой величину сплошности покрытия. В дальнейшем информация с выхода делителя может поступать на регулятор процесса ЗИЛ или индикатор.

Пример. Необходимо определить сплошность покрытия, нанесенного электроискровым легированием на поверхность детали 9 размером 10x10 .мм, установкой «Элит- рон-22 при величине рабочего тока Jp 1,бА.

Легирование при таком токе по паспортным данным образует покрытие, толщина которого не превышает 0,05 .мм.

Измерительное сопло 7, имеющее внутренний диаметр d 0,3 мм (необходимо соб- 5 людать неравенство , где Д - измеряемый зазор), устанавливают с зазором, равным 0,01 .мм над покрытием детали 9. Подают сжатый воздух от источника 1 через пневмоэлектроконтактное устройство 2 и измерительное сопло 7 на покрытие и через регулируемый дроссель 8 - в атмосферу.

Пневмоэлектроконтактное устройство 2 настраивают при помощи дросселя 8 так, что при зазоре без покрытия, т.е. А 0,06 мм (0,054-0,01), электрический контакт 6 замыкается мембраной 5.

Включают механизм перемещения детали, который придает ей движение со скоростью v 30 мм/мин, и генератор 11 импульсов с частотой Гц.

При прохождении измерительного соп- д ла 7 над участками контролируемой поверхности, не имеющими покрытия, происходит замыкание контакта 6 .мембраной 5 пнев.мо- электроконтактного устройства 2, т.е. при зазоре, равном 0,06 мм. Сигнал с мембраны 5 поступает на ключ 13, который прерывает прохождение импульсов с генератора 11 в счетчик 14. На протяжении всего обхода, контролируемой поверхности, равного мм (10 мм- 300мм) в счетчике 12 суммируются импульсы, поступаю- п1ие -с генератора 11 в течение времени обхода t |-, t мин, что соответствует содержимому счетчика 12 п,:/ tfn,j. 100X660 с 66000 ими. Содержимое счетчика 14 Пд 48000 им.п.

В момент окончания обхода содержимое обоих счетчиков через коммутатор 15 подается на делитель 16, где производится вычисление отношения С - 0,72.

0

5

0

5

Сплошность покрытия С 0,72, что составляет 72%.

Формула изобретения

Устройство для контроля качества покрытия, содержащее источник сжатого воздуха и соединенные с ним две камеры давления, разделенные электропроводной мембраной, в одной из которых установлен электрический контакт, и ее выход снабжен измерительным соплом, а на выходе вто

рой камеры установлен регулируемый дроссель, отличающееся тем, что, с целью повышения точности контроля путем автоматического измерения сплошности покрытия, в него введены генератор импульсов, ключ, два счетчика импульсов, коммутатор и делитель, причем выход генератора импульсов параллельно подключен к входу первого счетчика и через ключ - к входу второго счетчика,выходы которых через коммутатор соединены с делителем, а управляющий вход ключа соединен с электропроводной мембраной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления сортировкой изделий | 1987 |

|

SU1532095A1 |

| ЗАХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1998 |

|

RU2141396C1 |

| Устройство для электроискрового легирования | 1991 |

|

SU1794605A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОСТОЯНИЯ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА В ПРОЦЕССЕ ОБРАБОТКИ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2019 |

|

RU2711063C1 |

| Устройство для контроля износа инструмента | 1989 |

|

SU1702245A1 |

| Устройство для электроэрозионного легирования | 1986 |

|

SU1512726A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО МАССАЖА | 1994 |

|

RU2077879C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| Устройство для обегающего контроля группы параметров | 1990 |

|

SU1783480A1 |

| Устройство для контроля и диагностирования цифровых узлов | 1989 |

|

SU1755207A1 |

Изобретение относится к анпаратуре для контроля качества покрытий, в частности при электроискровом легировании поверхностей деталей и инструментов. Цель изобретения - повышение точности контроля качества покрытия путем автоматического изменения по сплошности. Устройство содержит источник 1 сжатого воздуха и пневмо- электроконтактное устройство 2, включающее две камеры 3 и 4 давления, соединенные с источником 1 сжатого воздуха и разделенные электропроводной мембраной 5. Одна из камер снабжена измерительным соплом 7 и в ней установлен электрический контакт 6. на выходе другой камеры имеется регул11 П - емый дроссель 8. Для повышения точпоети контроля за счет автоматического измерения его сплошности в устройство введены механизмы 10 перемещения детали, генератор 11 импульсов, ключ 13, счетчики 12 и 14, коммутатор 15 и делитель 16. Сжатый воздух из источника 1 через сопло 7 и дроссель 8 истекает в атмосферу. Сонло 7 устанавливают с зазором над поверхност1 ю детали 9 и регулируемым дросселем 8 настраивают пневмоэлектроконтактное устройство 2 таким образом, чтобы мембрана 5 замыкала электрический контакт 6 при прохождении торца сопла 7 над участками контролируемой поверхности детали, не имеющими покрытия. Сигнал с .мембраны 5 поступает на ключ 13, прерывая поступление импульсов с генератора II на счетчик 14. На счетчик 12 импульсы с генератора 11 поступают непрерывно на протяжении всего времени обхода контролируемой поверхности детали 9. В делителе вычисляется отношение содержимого счетчиков 12 и 14, представляющее собой сплошность покрытия. 1 ил. (С ND 00 оо о ю o

| Тищенко О | |||

| Ф.- Элементы приборных устройств, Ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: Высшая школа, 1982, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

Авторы

Даты

1987-02-07—Публикация

1985-08-07—Подача