Изобретение относится к металлургии; а именно к сталям, используемым для изготовления пресс-форм для литья под давлением.

Цель изобретения - повышение раз- гаростойкости стали.

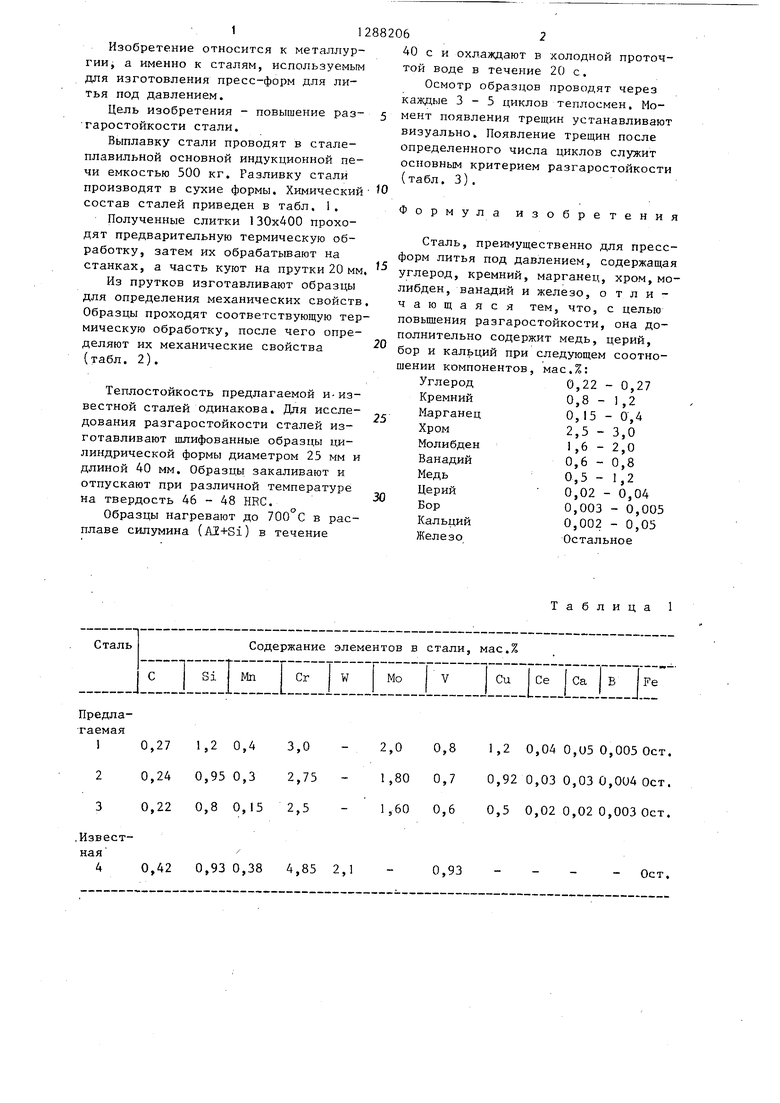

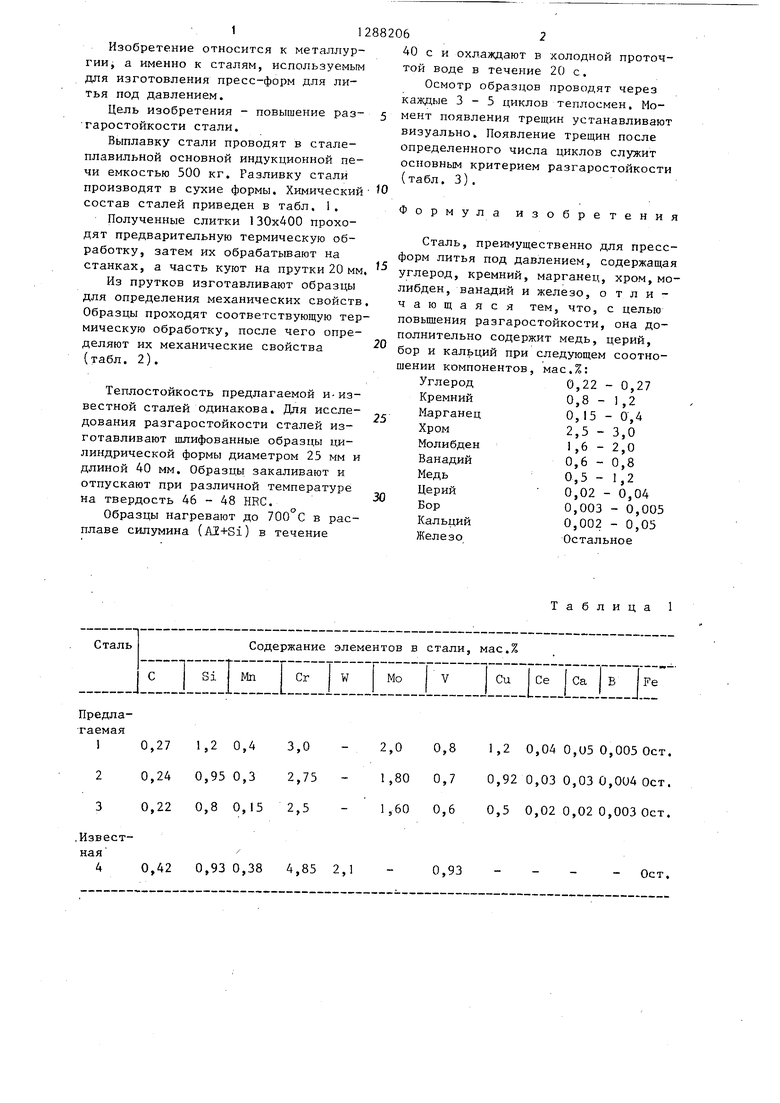

Выплавку стали проводят в сталеплавильной основной индукционной печи емкостью 500 кг. Разливку стали производят в сухие формы. Химический состав сталей приведен в табл. 1.

Полученные слитки 130x400 проходят предварительную термическую обработку, затем их обрабатывают на станках, а часть куют на прутки 20 мм

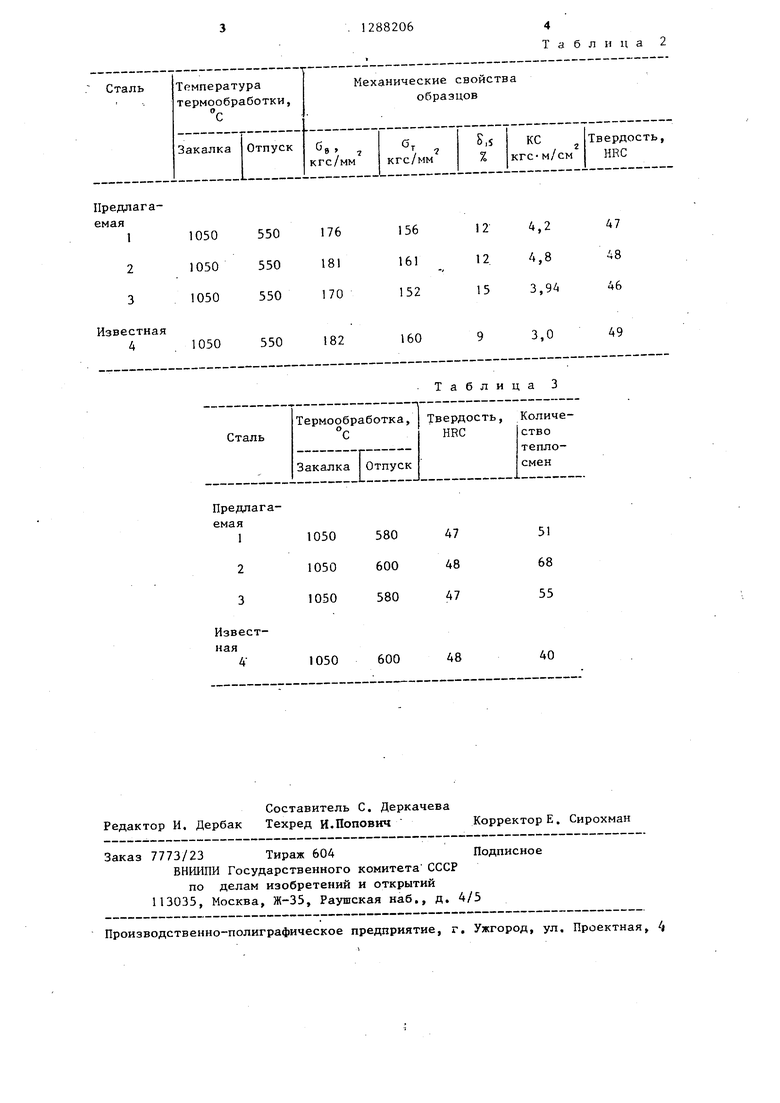

Из прутков изготавливают образцы для определения механических свойств Образцы проходят соответствующую термическую обработку, после чего определяют их механические свойства (табл. 2).

Теплостойкость предлагаемой и- известной сталей одинакова. Для исследования разгаростойкости сталей изготавливают шлифованные образцы цилиндрической формы диаметром 25 мм и длиной 40 мм. Образцы закаливают и отпускают при различной температуре на твердость 46 - 48 HRC.

Образцы нагревают до 700 С в расплаве силумина (Al+Si) в течение

Предлагаемая

0,27 1,2 0,4

3,0

0,24 0,95 0,3 2,75

0,22 0,8 0,15 2,5

0,42 0,93 0,38 4,85 2,1

0

40 с и охлаждают в холодной проточ- той воде в течение 20 с.

Осмотр образцов проводят через каждые 3-5 циклов теплосмен. Момент появления трещин устанавливают визуально. Появление трещин после определенного числа циклов служит основным критерием разгаростойкости (табл. 3).

Формула изобретения

Сталь, преимущественно для пресс- форм литья под давлением, содержащая углерод, кремний, марганец, хром, молибден, ванадий и железо, отличающаяся тем, что, с целью повышения разгаростойкости, она дополнительно содержит медь, церий, бор и кальций при следующем соотношении компонентов, мас.%:

5

0

Углерод

Кремний

Марганец

Хром

Молибден

Ванадий

Медь

Церий

Бор

Кальций

Железо

0,22 - 0,27 0,8 - 1,2 0,15 - 0,4 2,5 - 3,0

2,0 0,6 - 0,8 0,5 - 1,2 0,02 - 0,04 0,003 - 0,005 0,002 - 0,05 Остальное

Таблица 1

2,0 0,8 1,2 0,04 0,05 0,005 Ост. 1,80 0,7 0,92 0,03 0,03 0,004 Ост. 1,60 0,6 0,5 0,02 0,02 0,003 Ост.

0,93

Ост.

Составитель С. Деркачева Редактор И. Дербак Техред И.Попович КорректорЕ. Сирохман

Заказ 7773/23 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, i

Таблица 2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Инструментальная сталь | 1989 |

|

SU1659520A1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| СТАЛЬ | 2011 |

|

RU2477335C1 |

| СТАЛЬ ДЛЯ РЕЗКИ ПРОКАТА И МЕТАЛЛИЧЕСКОГО ЛОМА | 2008 |

|

RU2422551C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

Изобретение относится к металлургии, конкретнее к сталям для пресс-форм литья под давлением. Цель изобретения - повышение разгаростой- кости пресс-форм путем введения меди, церия, бора и кальция. Сталь имеет следующий химический состав, мас.%: углерод 0,22 - 0,27; кремний 0,8 - 1,2; марганец 0,15 - 0,4; хром 2,5 - 3,0; молибден 1,6 - 2,0; ванадий 0,6 - 0,8; медь 0,5 - 1,2; церий 0,02 - 0,04; бор 0,003 - 0,005; кальций 0,002 - 0,05; железо остальное. Предлагаемая сталь выдерживает большое количество теплосмен. 3 табл. (Л N9 00 00

| Сталь | 1973 |

|

SU461969A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сталь инструментальная легированная, ГОСТ 5950-73. | |||

Авторы

Даты

1987-02-07—Публикация

1984-12-28—Подача