Изобретение относится к целлю юзно- бумажной промышленности и касается способа производства упаковочных материалов.

Цель изобретения - упрощение процесса за счет исключения использования проклеивающего вещества при сохранении гидро- фобности готового материала и снижение загрязненности сточных вод.

В способе подготовки .бумажной массы для покровного слоя упаковочного материала, включающем размол сульфатной небеленой целлюлозы до степени помола 32- 40° ШР и введение в волокнистую массу глинозема, последний вводят в волокнистую массу непосредственно после размола целлюлозы в количестве, обеспечивающем рН массы 4,5-4,7.

Нормально промытая масса сульфатной небеленой целлюлозы содержит обычно 6- 10 кг/т сульфатного мыла. Этого количества смолистых и жирных кислот вполне достаточно для придания гидрофобности волокнам сульфатной небеленой целлюлозы при условии обеспечения их максимально полной перезарядки ионами алюминия, входящими в состав глинозема. Именно такая перезарядка и происходит при добавлении в размолотую массу глинозема до достижения рН массы 4,4-4,7. В этом случае происходит максимально полное сжатие диффузионной части двойного электрического слоя, приводящее к практически полному исчезновению так называемого слоя Гюи, его слияние с линией скольжения - границей слоя Штерна. Это обеспечивает полное и равномерное покрытие поверхности волокон.

Отсутствие перезарядки всех смоляных частичек (в мицеллярной форме) ионами алюминия (рН 5,2-5,6, как в известном способе), приводит к сохранению диффузионной части двойного электрического слоя, состоящего из противоионов (отрицательно

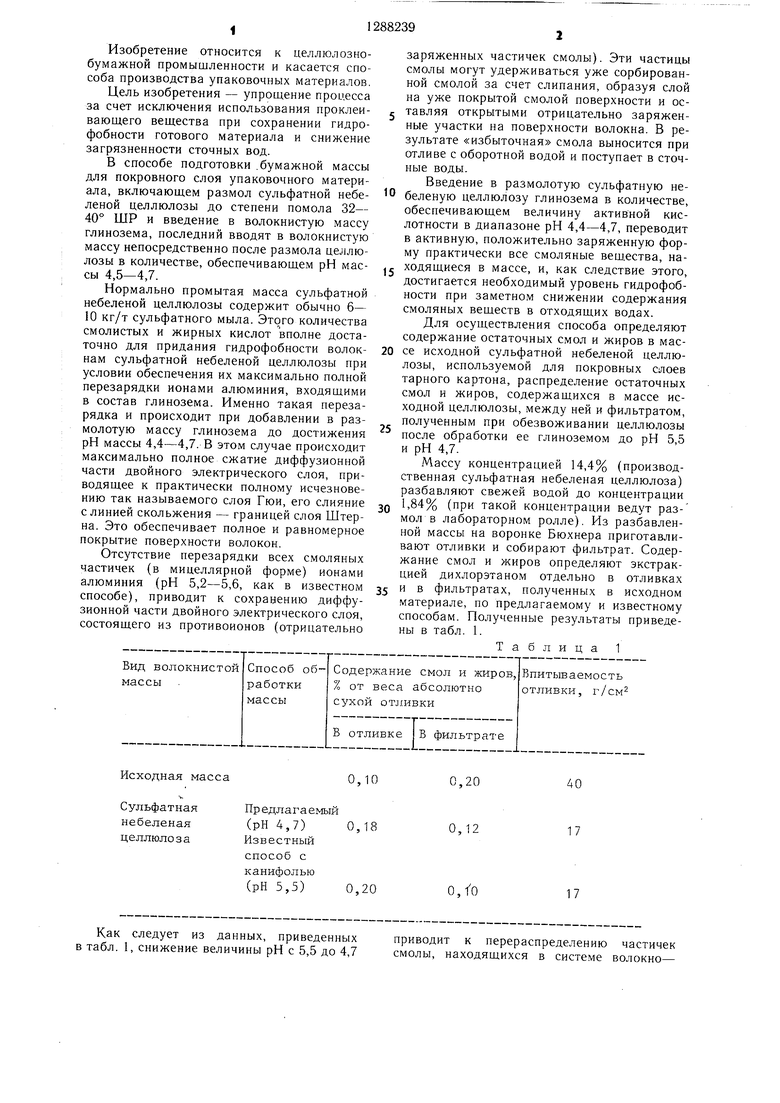

Исходная масса

Как следует из данных, приведенных в табл. 1, снижение величины рН с 5,5 до 4,7

заряженных частичек смолы). Эти частицы смолы могут удерживаться уже сорбированной смолой за счет слипания, образуя слой на уже покрытой смолой поверхности и оставляя открытыми отрицательно заряженные участки на поверхности волокна. В результате «избыточная смола выносится при отливе с оборотной водой и поступает в сточные воды.

Введение в размолотую сульфатную небеленую целлюлозу глинозема в количестве, обеспечивающем величину активной кислотности в диапазоне рН 4,4-4,7, переводит в активную, положительно заряженную форму практически все смоляные вещества, находящиеся в массе, и, как следствие этого, достигается необходимый уровень гидрофобности при заметном снижении содержания смоляных веществ в отходящих водах.

Для осуществления способа определяют содержание остаточных смол и жиров в массе исходной сульфатной небеленой целлюлозы, используемой для покровных слоев тарного картона, распределение остаточных смол и жиров, содержащихся в массе исходной целлюлозы, между ней и фильтратом, полученным при обезвоживании целлюлозы после обработки ее глиноземом до рН 5,5 и рН 4,7.

Массу концентрацией 14,4% (производственная сульфатная небеленая целлюлоза) разбавляют свежей водой до концентрации 1,84% (при такой концентрации ведут раз- мол в лабораторном ролле). Из разбавленной массы на воронке Бюхнера приготавливают отливки и собирают фильтрат. Содержание смол и жиров определяют экстракцией дихлорэтаном отдельно в отливках

и в фильтратах, полученных в исходном материале, по предлагаемому и известному способам. Полученные результаты приведены в табл. 1.

Таблица 1

0,10

0,20

40

приводит к перераспределению частичек смолы, находящихся в системе волокно-

вода (фильтрат): практически вся смола, находящаяся в фильтрате при рН 5,5, адсорбируется на волокне при рН 4,7, обеспечивая тем самым необходимый уровень впитываемости.

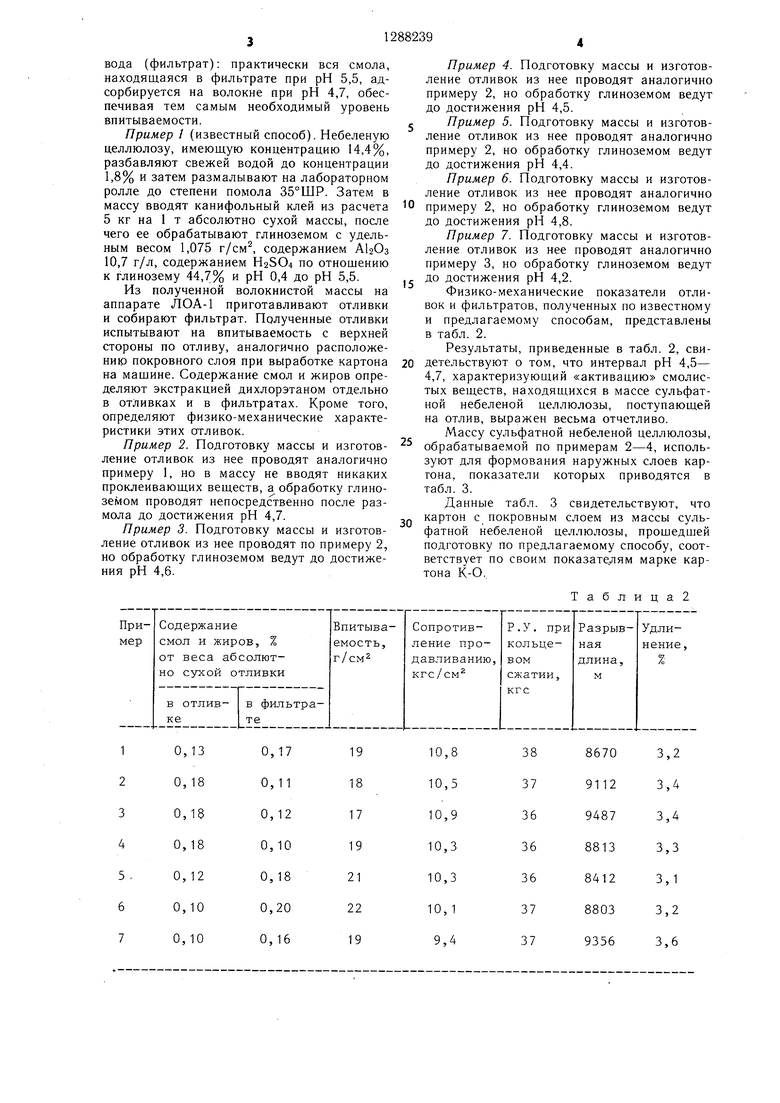

Пример 1 (известный способ). Небеленую целлюлозу, имеющую концентрацию 14,4%, разбавляют свежей водой до концентрации 1,8% и затем размалывают на лабораторном ролле до степени помола 35°ШР. Затем в массу вводят канифольный клей из расчета 5 кг на 1 т абсолютно сухой массы, после чего ее обрабатывают глиноземом с удельным весом 1,075 г/cм, содержанием АЬОз 10,7 г/л, содержанием H2SO4 по отношению к глинозему 44,7% и рН 0,4 до рН 5,5.

Из полученной волокнистой массы на аппарате ЛОА-1 приготавливают отливки и собирают фильтрат. Полученные отливки испытывают на впитываемость с верхней стороны по отливу, аналогично расположению покровного слоя при выработке картона на мащине. Содержание смол и жиров определяют экстракцией дихлорэтаном отдельно в отливках и в фильтратах. Кроме того, определяют физико-механические характеристики этих атливок.

Пример 2. Подготовку массы и изготовление отливок из нее проводят аналогично примеру 1, но в массу не вводят никаких проклеивающих веществ, а обработку глиноземом проводят непосредственно после размола до достижения рН 4,7.

Пример 3. Подготовку массы и изготовление отливок из нее проводят по примеру 2, но обработку глиноземом ведут до достижения рН 4,6.

0,17 О, 11 О, 12 0,10 О, 18 0,20 0,16

Пример 4. Подготовку массы и изготовление отливок из нее проводят аналогично примеру 2, но обработку глиноземом ведут до достижения рН 4,5.

с Пример 5. Подготовку массы и изготовление отливок из нее проводят аналогично примеру 2, но обработку глиноземом ведут до достижения рН 4,4.

Пример 6. Подготовку массы и изготовление отливок из нее проводят аналогично 0 примеру 2, но обработку глиноземом ведут до достижения рН 4,8.

Пример 7. Подготовку массы и изготовление отливок из нее проводят аналогично примеру 3, но обработку глиноземом ведут до достижения рН 4,2.

Физико-механические показатели отливок и фильтратов, полученных по известному и предлагаемому способам, представлены в табл. 2.

Результаты, приведенные в табл. 2, сви- 0 детельствуют о том, что интервал рН 4,5- 4,7, характеризующий «активацию смолистых веществ, находящихся в массе сульфатной небеленой целлюлозы, поступающей на отлив, выражен весьма отчетливо.

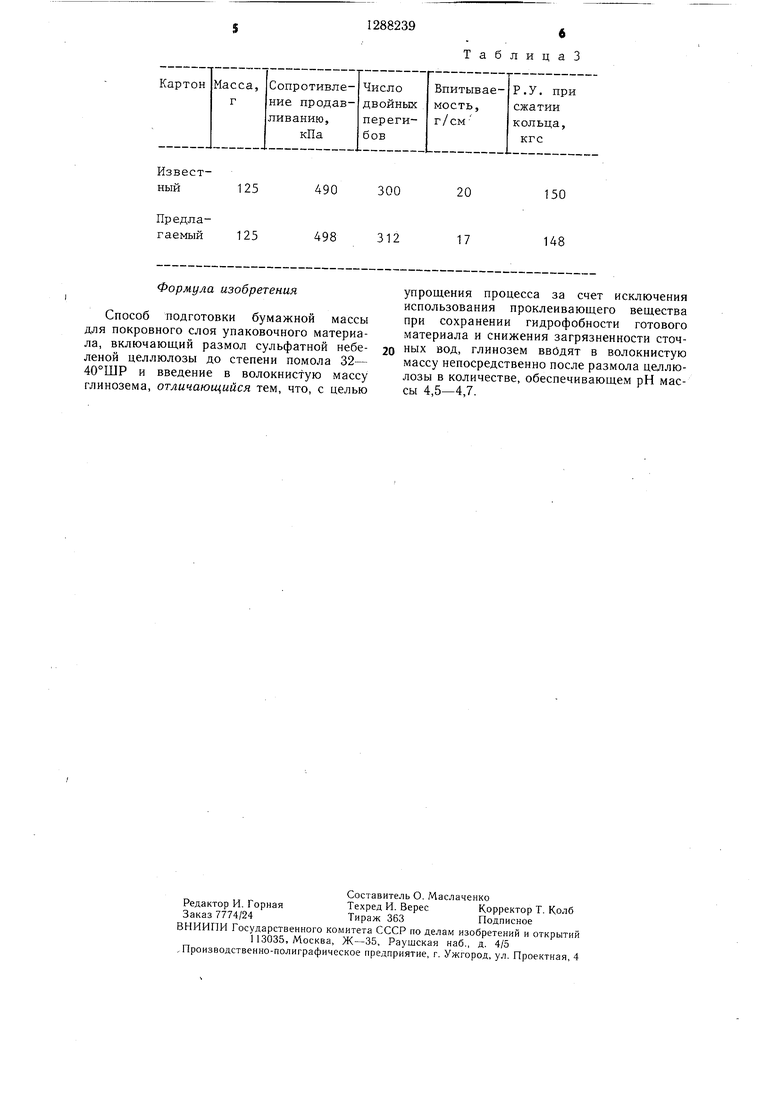

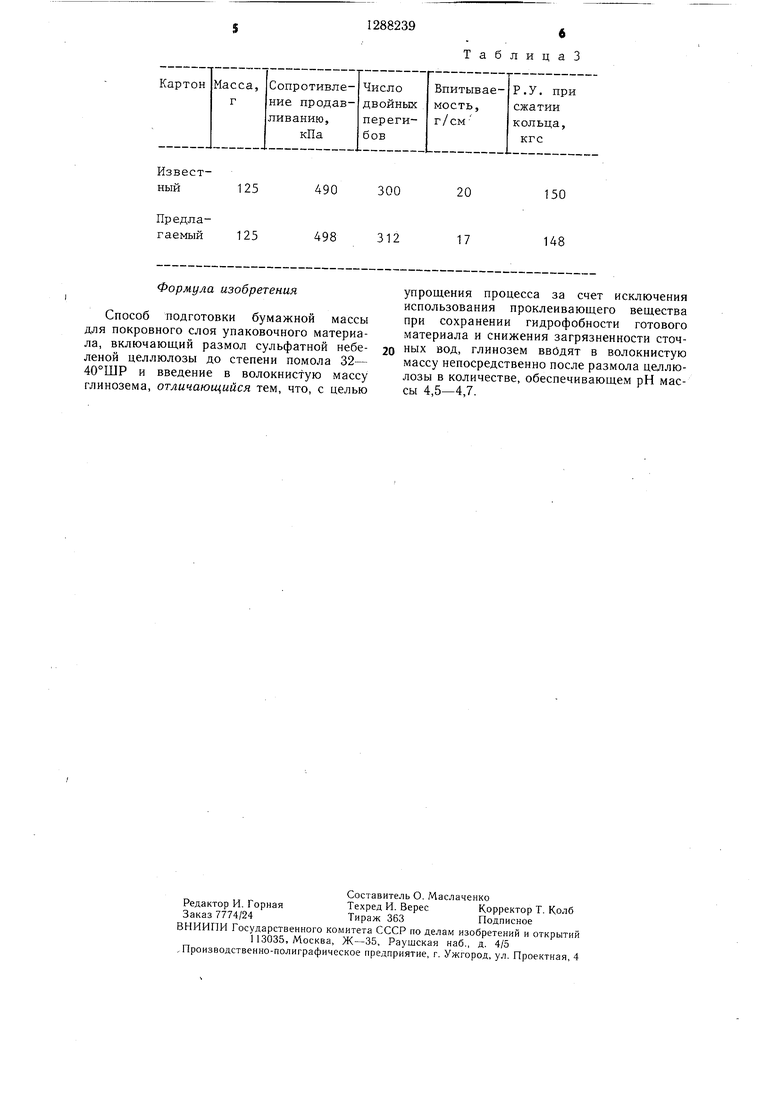

Массу сульфатной небеленой целлюлозы, обрабатываемой по примерам 2-4, используют для формования наружных слоев кар- гона, показатели которых приводятся в табл. 3.

Данные табл. 3 свидетельствуют, что . картон с покровным слоем из массы сульфатной небеленой целлюлозы, прошедщей подготовку по предлагаемому способу, соответствует по своим показателям марке картона К-О.

Таблица2

10,8 10,5 10,9 10,3 10,3 10,1 9,4

38 37 36 36 36 37 37

Известный 125

490 300

Предлагаемый 125

498312

Формула изобретения

Способ подготовки бумажной массы для покровного слоя упаковочного материала, включающий размол сульфатной небеленой целлюлозы до степени помола 32- 40°ШР и введение в волокнистую массу глинозема, отличающийся тем, что, с целью

ТаблицаЗ

20

150

17

148

20

упрощения процесса за счет исключения использования проклеивающего вещества при сохранении гидрофобности готового материала и снижения загрязненности сточных вод, глинозем вводят в волокнистую массу непосредственно после размола целлюлозы в количестве, обеспечивающем рН массы 4,5-4,7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Многослойный облицовочный картон для изготовления гипсокартонных листов | 1982 |

|

SU1071674A1 |

| Тарный картон для гладких слоев гофрированного картона | 1985 |

|

SU1320314A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Способ приготовления бумажной массы | 1990 |

|

SU1730303A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОЙ И ЛИПОФОБНОЙ БУМАГИ С ИСПОЛЬЗОВАНИЕМ МИКРОФИБРИЛЛЯРНЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2015 |

|

RU2589671C1 |

| Бумажная масса для изготовления обивочного водостойкого картона | 1988 |

|

SU1618804A1 |

| Бумажная масса для изготовления водостойкого картона | 1980 |

|

SU931883A1 |

| Упаковочная бумага и способ ее изготовления | 1981 |

|

SU981492A1 |

Изобретение относится к целлюлозно- бумажной промышленности, в частности к способу подготовки бумажной массы для покровного слоя упаковочного материала, и позволяет упростить процесс за счет исключения использования проклеиваюшего вещества при сохранении гидрофобности готового материала и снизить загрязненность сточных вод. Сульфатную небеленую целлюлозу размалывают до степени помола 32- 40° ШР и добавляют глинозем в количестве, обеспечивающем рН массы 4,5-4,7. При таком рН происходит перезарядка всех смоляных веществ, содержащихся в самой сульфатной небеленой целлюлозе, и, как следствие, достигается необходимый уровень гидрофобности готового материала. 3 табл. (О ND 00 оо ю СА2 со

| Производство картона для плоских слоев гофрированного картона | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1987-02-07—Публикация

1985-05-31—Подача