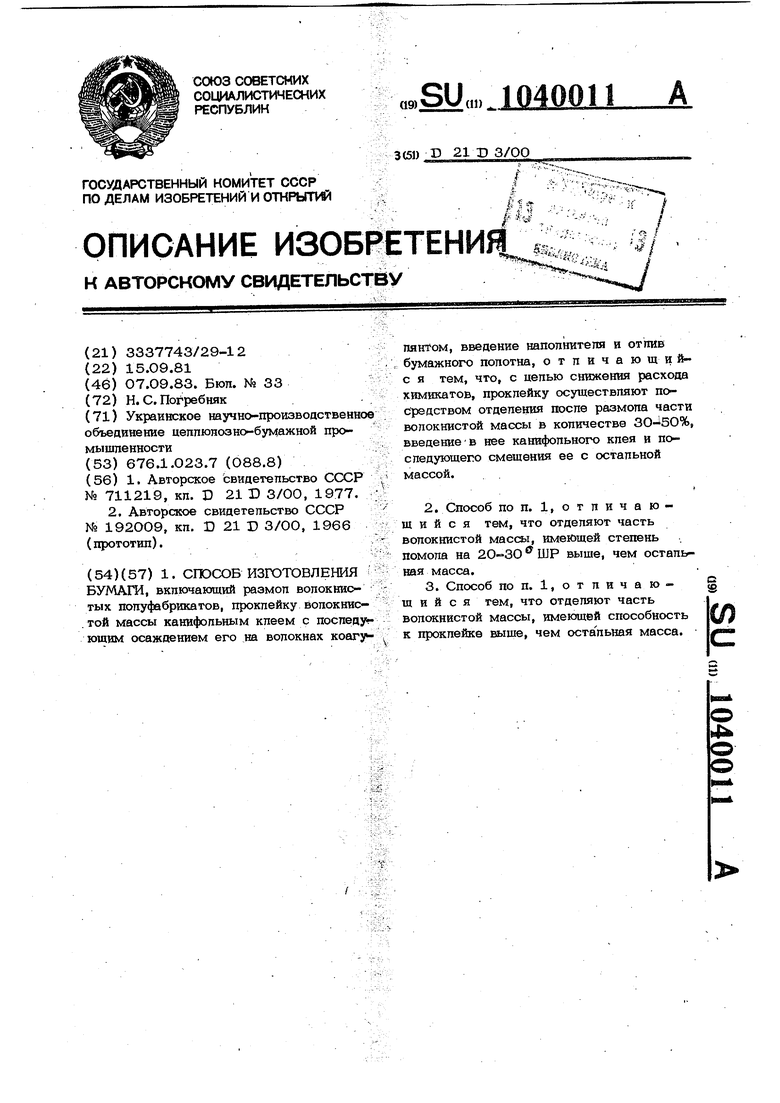

Изобретение относится к цеппюпознобумажной промышленности и может быть использовано при изготовлении различных видов бумаги: писчей, типографской, обойной, мешочной, картогра(1 1ческой и других.

Известен способ изготовления бумаги, предусматривающий проклейку бумаги в массе путем введения в бумажную массу канифольного клея и последующего осаждения его на волокнах с помощью соединений алюминия, которые предварительно обрабатываются 0,25%-ным раствором полиэтиленимина, взятым в количестве 0,1-0,5% к массе соединения алюминия, а после осаждения клея рН массь доводят до 9,0-9,5. Отлив бумаги производится при том же рН массы, при котором производилась проклейка. Способ позволяет получить высокие результаты механических показателей проклеенной бумаги l .

Недостаток способа - большой расход химикатов и высокая дефицитность дорогостоящего полиэтиленимина.

Известен способ изготовления бумаги, включающий размол волокнистых полуфабрикатов, проклейку волокнистой массы канифольным клеем с последующим осаждением его на волокнах коагулянтом, введение наполнителя и отлив бумажного полотна. Этот способ решает проблему проведения проклейки в нейтральной среде. С этой целью на волокнистые материалы в процессе проклейки воздействуют ойсихлоридом алюминия 2.

Недостаток способа - высокий расход химикатов.

Целью изобретения является снижение расхода химикатов.

Поставленная цель достигается тем, ч что согласно способу изготовления бумаг включающему размол волокнистых полуфабрикатов, проклейку волокнистой канифольным клеем с последующим - с осаждением его на волокнах коагулянтсил введение йаполнителя и отлив бумажного полотна, проклейку осуществляют посре; ствсм отделения после размола части волокнистой массы в количестве 30-50% введением в нее канифольного клея и последующего смешения ее с остальной массой.

Причем отделяют часть волокнистой массы, имеющей степень помола на 2030 ШР выше, чем остальная масса, д Кроме того, отделяют часть вопокниотой массы, имеющей способность к проклейке выше, чем остальная масса.

Способ двухстадийной проклейки бумаги в массе путем введения проклеивающего вещества в часть массы заключается в том, что первоначально получается бинарная масса, состоящая из волокон, густо покрытых частицами клея и волокон не покрытых частицами клея.Бинарная масса получается при смешении проклеенной и непроклеенной частей массы. При достаточном сближении волокон (после прессования и усушки) происходит взаимосклеивание покрытых и непокрытых волокон, так как клеящие осадки плавятся и обволакивают прилегающую к нему поверхность непокрытого волокна. Топщина образовавшегося при этом клеевого шва между волокнами в два раза меньше по сравнению с существующими способами проклейки в массе. Известно, что толщина клеевого шва является важным фактором, влияющим на прочность склеивания двух поверхностей. При канифольной проклейке и особенно канифоЛьнопарафиновой проклейке обычно снижаются физико-механические показатели бумаги, несмотря на образование дополнительных адгезионных контактов между волокнами. Есть основание предположить, что это связано в какой-то степени с толщиной клеевого шва, особенно при пониженной дисперсности клеящего состава и наличии условий для частичной гомокоагуляции. Осаждение частиц клея на волокнах производится соединениями алюминия (с добавлением или без добавления улучшающих добавок) в кислой или щелочной среде согласно любому из ныне существующих способов проклейки в массе.

Имеется два варианта двухстадийной проклейки. Первый, упрощенный вариант, отличается тем, что обе части массы, в которую вводится и не вводится клей, имеют одинаковую степень помопа, и соот ношение объемов покрытой и непокрытой массы равно 1:1. По второму варианту та часть массы, в которую вводится клей (покрытая масса) имеет степень помола на 20-30 ШР выые. При смешении обеих частей массы степень помола общего объема массы должна находится в пределах норм, установленных технологическим регламентом. Диапазон соотношений между объемами покръ1той и непокрытой массы здесь шире и может колебаться от 1:1 до 1:4. Это соотношение устанавливается в зависимости от конкретной технологической ситуации с учетом величины предельного расхода проклеивающего вещества, которая может

фиксировап зя на единице поверхности вопокна.

Известно, что степень помопа вопок. нистой массы существенно влияет на сорбционную активность цеппюпозных материапов по отношению к кодпоидным растворам. Независимо от вида целлюлозы, чем сильнее размолоты вопокна, тем больше их удельная внешняя поверхность с возрастающим количеством активных центров, фиксирующих коллоидные частицы и, следовательно, выше значение сорбции. Чем выше степень помола, тем больше проклеивающего веществй необратимо адсорбируется на волокне, С повышением степени помола увеличивается не тольжо адсорбционный потенциал, но и благоприятно перераспределение электростатичеоких сил: возрастает общий электрозаряд единицы массы, снижается Z -потеншюп цельных волокон. В таких условиях происходит равномерное распределение клеящего вещества на поверхности волокон, в при добавке коагулянта процесс коагуля-, ции направлен в сторонутетерокоагуляцив Кроме того, распределение клеевого со.става преимущественно на коротких и средних волокнах является наиболее целесообразным, так как они, отличаясь повышен ной подвижностью, в процессе фо1 4ованвя бумажного.полотна заполняют пустоты в сетке, которую образуют длинные волокна. Заполняя , короткие вопокна, покрытые частицами клея, придают таким образом этим порам антикапиллярные сврйства, т.е. они становятся воадуя о- но не водопроницаемые. Согласыо новой капиллярной теории проклейки такое распределение связующего является наиболее рацвн ональным. Разделение массы на две чаоти с разной степенью помола можно до стичь фракционированием или специальным режимом размола. отдельно готовится масса с минимальным укорочением вопркон (гидродинамическая обработка) и Мао са с высоко азработанной поверхностыр для введения клея. При этом могут быть следующие варианты:.

1.Масса 1 и масса II имеют оаввакснвую степень помола (для писче-печатшлх бумаг 28-32 ШР) и одинаковый вопокнистый состав. Соотношение масса 1 : масса П обычно равно 1:1. При двухстадийной проклейке по этому варианту расход глинозема снижается вдвое.

2.Масса 1 и масса II имеют одиваковую волокнистую композицию, но различную степень помола. Степень помола

массы 1 4О-70 ШР. Степень помола массы II 14-20° ШР.

Соотношение масса 1 : масса 11 коле&пется от 1:1 до 1:4. Расход глико. зема по данному варианту можно сократить от 2 до 4 раз.

3. Масса 1, и масса П имеют различный волокнистый состав и различную степень помола. Масса 1 готовится из волокон, хорошо воспринимающих клей; сульфатная небеленая, сульфатная беле1 я супьфитная беленая целлюлоза. Весовое соотношение масса 1 : масса П, как и в предыдущем варианте, равно 1:1 - 1:4. Рационально использовать для приготовл&ния массы 1 сульфатную беленую лиственную целлюлозу.

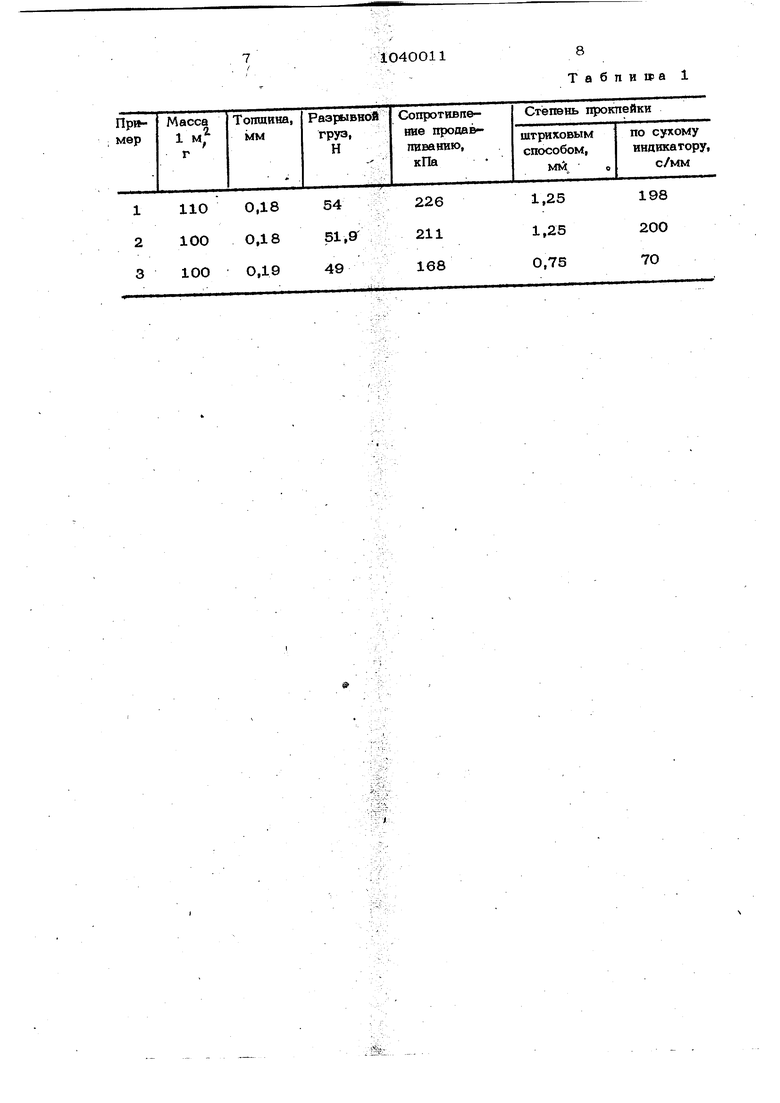

Пример 1. Беленую сульфитную целлюлозу марки А-2 размалывают в лабораторном ролле до ШР. В дезинтеграторе производят роспуск этой целлюлозы, помол массы после роспу9ка 17 Ш Белый канифольный клей в количестве 1,5% от общего количества массы, необходимой для отлива опытной партии отливок, вводят в массу со степенью помола 41 ШР, количество этой массы 4О% от общего объема массы. После 10 мин перемешивания к массе добавляют раствор сульфата алюминия до рН массы 4,7 в количестве 4% от a;t. волокна. После 35 мин перемешивания проклеенную массу смешивают с непроклеенной целлюлозной массой со степенью помола 17ШР, составляющей 6О% от общего объема маосы. После перемешивания в течение 10 мин, в общую массу добавляют дисперсию кйолина в количестве 20% от а.х. волокна и через 3-5 мин перемешивания иа массы отпивают опытные образны на аппарате Нобль-Вуд рН смешанной массы 6,8.

Пример 2. Композицию опытных образцов бумаги готовят аналогично примеру 1, за исключением того, что белый канифольный клей в количестве 1,5% от а.с. массы бумаги задают в массу с градусом помола 56 ШР, взятой в количестве 30% от общего объема массы.

Пример 3. Подготовка массы в композиция аналогичны примеру 1, за исключением того, что белый канифольный клей вводят в массу со степенью помола 58°ШР, взятой в количестве 25% от общего объема массы. Качество проклейки и физико-механические показатели образцов, полученные по данному опыту снизились (табл. 1).

П р и м е р 4. Проклейке подвергается масса разтшчной композиции по упрощенному двухсгадийному способу. Бумажную массу готовят путем роспуска макулатуры марок МС-3, МО7 и целлк лоз сульфатной небе пеной марки НС-2 к гидроразбивателе с последующим размопом в дисковой лабораторной мепьниие. Бурый канифоль№1й клей в количестве 2,5% вводят в 1/2 ч. массы, степень пилола покрытой и непокрытой массы одинакова, соотношение объемов обеих масс 1:1. После введения бурого канифольного клея в 1/2 ч массы, .добавляют другую часть ее и массу перемешивают в течение 10 мин, добавляют глинозем и рН массы доводят до 4,5-4,8, после 3-5 мин перемешивания опытные образцы отливают на ЛО аппарате Нобль-Вуд, прессуют и сушат при 105-110С. Для каждой волокнистой композиции параллель но производят проклейку бумажной массы обычным способом в кислой среде.

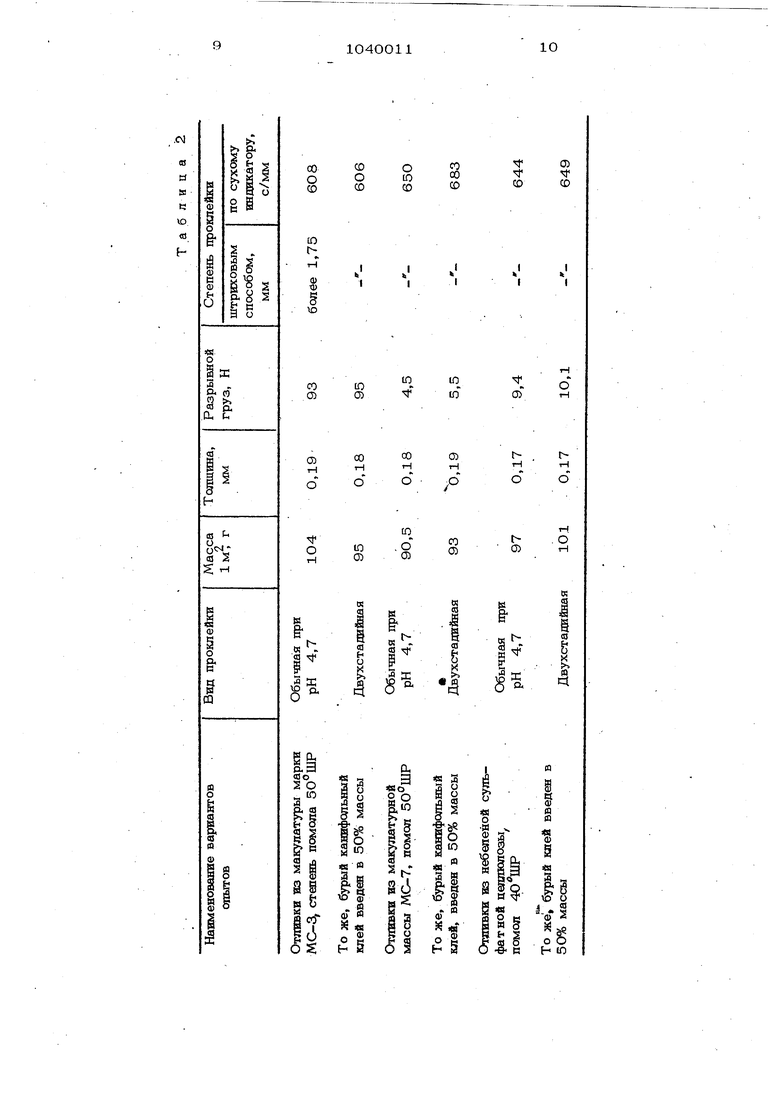

Результаты испытаний приведены в табл. 2,

Данные табшц свидетельствуют о том что бумага4 проклеенная согласно данном способу, имеет повышенные характеристики гидрофобности при сохранении механической прочности. Расход коагулянта снижается в 2-4 раза.

Пример 5. Волокнистую композицию опытных образцов готовят из 50% сульфатной беленой хвойной целлюлозы н 50% сульфатной беленой лиственной цетьлюлозы. Массу 1 готовят из сульфатной беленой лиственной целлюдозы. После роспуска на дезинтеграторе массу размалывают в дисковой лабораторной мельнице до 51° ШР при концентрации 2,1%, Массу П готовят из сульфатной хвойной цеплюлезы, роспускают на дезинтегратору и пластифицируют в течение 25 мин при концентрации 2,3%. Клей-паста модифицированный, расход клея 2,3% от а.с. массы волокна.

Клей и коагулянт вводят только в массу 1. Соотношение масса 1: масса И от 1:1 до 1:1,5. Композиционный и фракционный состав волокна во всех примерах одинаков, условия отлива и сушки

идентичны. Режим сушки плавный, начальная температура сушки 60°С, максимальная температура сушки 115-120 С.

а). Соотношение между массой 1 и массой и равно 1:1. Клеевую эмульсию вводят в массу 1 (6,5г), перемешивают 15-2О мин, затем осаждают раствором квасцов, расход квасцов 4,5% от 1 или 2,25% от общего количества волокна. После осаждения и закрепления клеевых осадков на волокнах массы 1 добав ляют массу П (6,5 г) и состав перемешивают 1О-15 мин, затем добавля1юг суспензию каолина 14 мл с концентрацие 150 г/ли снова перемешивают 5 мин. Объем полученного, композиционного состава доводят до 1 л, затем отливают образцы на ЛОА типа Нобпь-Вуд.

б) Соотношение между массой 1 и массой П равно 1:1,5. Клеевую эмульсию вводят в массу 1 (5,2г). Количество массы П 7,8 г, Последовательность введения композиционных компонентов такая же, как и в предыдущем примере. Расход коагулянта 1,8% от а.с. волокна.

в) (контрольный)бмешивают 6,5 г маосы 1 - сульфатной беленой лиственной целлюлозы (помол 51 ШР) и 6,5 г сульфатной беленой хвойной целлюлозы (помйл 14 ШР), перемешивают в течение 10-15 мин, затем добавляют клееву эмульсию, перемешиваютс волокном 1520 мин. Для осаждения и закрепления клеевых осадков на волокнах вводят раствор квасцов в количестве 4,5% от а.с. волокна, «-после чего добавляют дись Персию каолина 14 мл с концентрацией 150 г/л и перемешивают 5 мин.

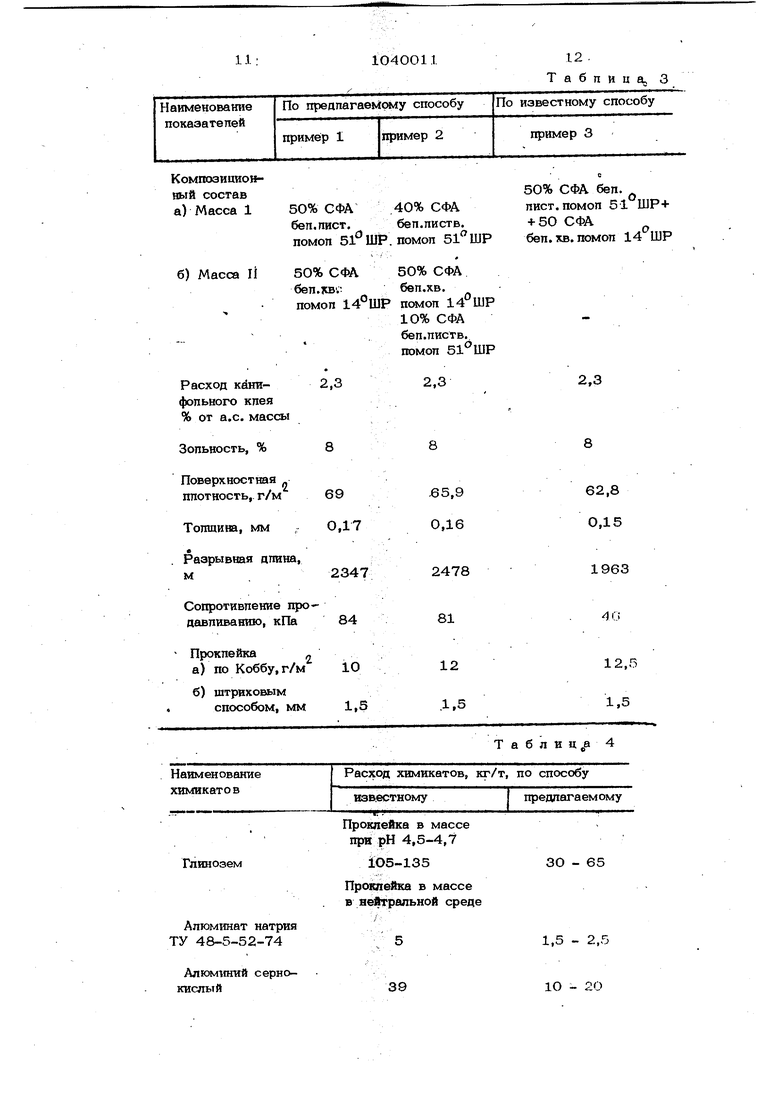

Объем полученного композиционного состава доводят до 1 л, затбм производя отлив на ЛОА типа Нобль уд. Условия 1отлива, и сушки идентичны с а и б. Результаты анатгазов опытных образцов приведены в табп. 3.

Как видно из табл. 3 качество двухстадийной прсжлейки не ухудшается по сравнению с контрольным образцом, ф зико-механичеСки показатели бумаги повышаются.

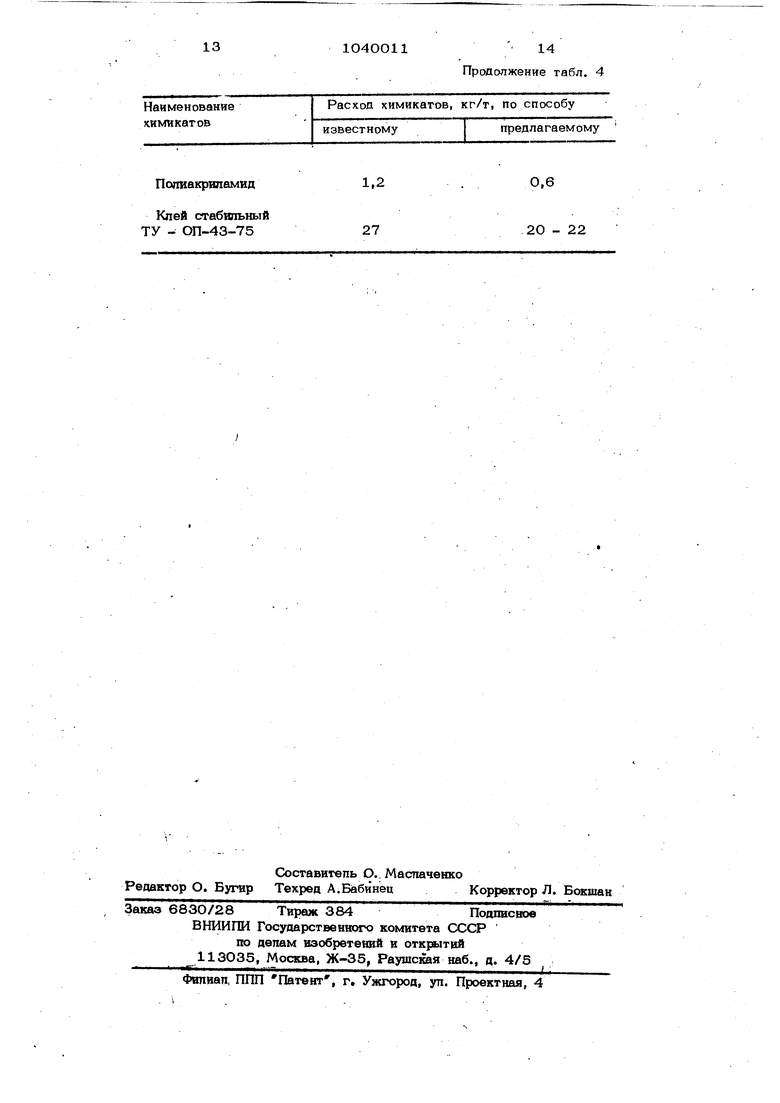

Предлагаемый способ позволяет также снизить расход химикатов (табл. 4).

/

8 Табпиша 1

З.О40011

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| Способ проклейки бумаги и картона | 1986 |

|

SU1377318A1 |

| Способ приготовления бумажной массы | 1991 |

|

SU1770506A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Способ изготовления бумаги | 1984 |

|

SU1170026A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Волокнистая масса для изготовления топографской бумаги | 1981 |

|

SU1008324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ВИДОВ | 1995 |

|

RU2101408C1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, включающий размол волокнис- ; тых полуфабрикатов, проклейку волокнис. той массы канифольным клеем с последующим осаждением его на волокнах коагу f- 5; ; ,. ,; . I ,,..,, лянтом, введение наполнителя и отлив бумажного полотна, отличаю щийс я тем, что, с целью снижения расхода химикатов, проклейку осуществляют посредством отделения после размола части волокнистой массы в количестве , введениеВ нее канифольногю клея и последующего смещения ее с остальной массой. t 2.Способ по п. 1, отличающий с я тем, что отделяют часть волокнистой массы, имеющей степень помола на 20-30 ШР выше, чем остальная масса. с ® 3.Способ по п. 1, отличающий с я тем, что отделяют часть (Л волокнистой массы, имеющей способность к проклейке выше, чем остальная масса.

1110 0,18

2100 0,18

3100 О,19

.

a a s

R

VD. 0

H

50% СФА .40% СФА беп.пист,беп.пиств.

помоп . помоп

50% СФА

б) Масса П беп.цв.помоп 14°ШР

Расход кйни-2,3

фопьного кпея % ог а.с. массы

Зопьиосгь, %8

Проклейка в массе

Алюм1шат натрия ТУ 48-5-52-74

Алюминий сернокислый

50% СФА беп. д пист. помоп 51 ШР+ + 50 СФАр

беп. хв. помоп 14 ШР

2,3

8

8

Таблиц,а 4 при рН 4,5-4,7

105-135

ЗО - 65

Проклейка в массе в нейтральной среде

1,5 - 2,5

1О - 20

131О4ОО11 14

Полвакрипамид1.2.0,6

Клей с габипьный ТУ - ОП-43-752720-22

Продолжение табл. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-07—Публикация

1981-09-15—Подача