(5) БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОСТОЙКОГО

I

Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано в качестве водостойкого обивочного материала, например, в автотракторной и других отраслях промышленности.

Известен обивочный, водостойкий картон марки ВО, который изготавливают из. 301 сульфатной небеленой целлюлозы марки НС-2 по ГОСТу 11208-73 (или 30 сульфитной небеленой целлюлозы марки Ж-4 по ГОСТу 6501-73) и 701 макулатуры группы I с введением проклеивающих веществ. В качестве проклеивающих веществ в производстве применяют церезиновую эмульсию в количестве 5% к волокну, 5% латекса и 0% глинозема.

Картон изготовляют следующим образом.

Целлюлозу и макулатуру вместе размалывают в гидроразбивателях при концентрации 3,0-3,5% до 20-30 ШР, затем в размолотую массу задают КАРТОНА

латекс и масса поступает на конические мельницы, где ее размалывают до 55-60 °ШР, После мельниц масса поступает в мешальный бассейн, куда задают краситель, церезиновую эмульсию и глинозем до рН 4,5-5,0. Отлив картона производят на круглосеточных машинах - папмашинах. После отлива картон прессуют в гидравлических прессах при давлении 50 кг/см . Листы картона по 420 штук укладывают в пресс, чередуя с хлопчатобумажными салфетками, а через каждые 20 листов - с-металлический листом. Сушку картона производят в пятиярусной роликовой 1 7ти секционной сушилке при температуте от 50 от 120°С до влажности 5,0-8,0. После двухдневной отлежки картон каландрируют 11.

Существенным недостатком картона указанной марки яэляется то, что одновременно с низкой линейной деформаци й величина которой в попе3 , 9

речном направлении после выдержки образца в воде составляет О.+.а после сушки при 105 С до абсолютно сухого состояния - 0,7%, картон обладает недостаточной водостойкостью (10%), а также низким пределом прочности (2,0 кг/мм З

Наиболее близким к предлагаемому является обивочный водостойкий картон следующего состава: 40% целлюлозы сульфатной марки НС-2 по ГОСТу 11208-73, 40% макулатуры марки МС-2 МС-3 и МС-4 по ГОСТу 10700-75 с добавлением к волокну 6% каолина, 3% канифоли, 2% парафина и 9% глинозема.

Для изготовления картона целлю лозу при концентрации k,0% размалывают до 60-б5ШР, макулатуру до 53 ШР, затем после смешения и тщательного перемешивания к волокну добавляют коалин, проклеивающие вещества (канифоль, парафин) и глинозем.

Отлив,.прессование, сушку и каландрирование картона ведут по существующей технологии ,т.е. после размола масса поступает в мешальный бассейн, в котором поддерживают концентрацию 4,0-4,5%. Отлив картона производят на плоскосеточных ашинак После отлива картон полистно прессуют в гидравлическом моноударном прессе-до сухости 45% и затем он поступает в 18-секционную двухъярусную сушилку, где его сушат при 60-120 С до сухости 4-5%. Изготовленный картон после двухдневной отлежки каландрируют при давлении 50 aTM.2j.

Картон марки ОВП-3 обладает высо кой механической прочностью (4,5 кг/мм ), повышенной водостойкостью (Э%), а также повышенной линейной деформацией как после сушки до постоянной, массы, так и после выдержки образца в воде (0,8%).

Наряду с этим картон имеет и такие свойства как жесткость, каркасность, что отрицательно оказывается при дальнейшей его глереработке.

Цель изобретения - повышение физико-механических показателей картона.

Поставленная цель достигается тем, мто бумажная масса для изготовления водостойкого картона, включающая волокнистый материал - макулатуру, каолин, канифольный клей, параЯ4

финовую эмульсию и глинозем, согла сно изобретению, содержит в качестве волокнистого материала сборную макулатуру с содержанием золы при следующем соотношении компонентов,%: Сборная макулатура 80-90 Каолин4-8

Канифольный клей 2-4 Парафиновая эмульсия 0,5-2 Глинозем3,5-6

Для выработки водостойкого обивочного картона предлагается использовать сборную макулатуру (марок МС-1, МС-2, МС-3, МС-4,МС-5, МС-6, МС-7 по ГОСТ 10700-75), характеризукщуюся повышенным содержанием минеральных наполнителей и зольностью что благоприятно сказывается на снижении линейных деформаций картона, . Показатель зольности относится к макулатуре - исходному сырью для изготовления картона.

Необходимо отметить, что масса из сборной макулатуры имеет исходный помол 28-3O JJP, что в два раза выше, чем у целлюлозы - 14-25 ШР, поэтому на переработку волокон макулатуры до 40-55 llP, как ранее подвергавшихся размолу, требуется меньше электроэнергии, чем на размол целлюлозы.

Масса из сборной макулатуры содержит большое количество мелкого волокна и картон из нее получается более сомкнутой структуры. Чтобы избежать увеличения плотности, а тем самым избежать повышения линейной деформации, в макулатуру вводят каолин .

Наличие мелкого волокна увеличи- вает удержание наполнителя в картоне.

Частицы наполнителя, находящиеся в порах бумаги, препятствуют взаим ному сближению волокон, разъединяют их, увеличивая тем самым общую порис- , тость бумажного . Это, в свою очередь, обычно влечет за собой повышение впитывающей способности бумаги, снижение ее склонности к деформации при увлажнении,

Кроме того, бумага с наполнителем после каландрирования становятся более гладкой. Частицы наполнителя при каландрировании заполняют углубления на шероховатой поверхности листа, чем

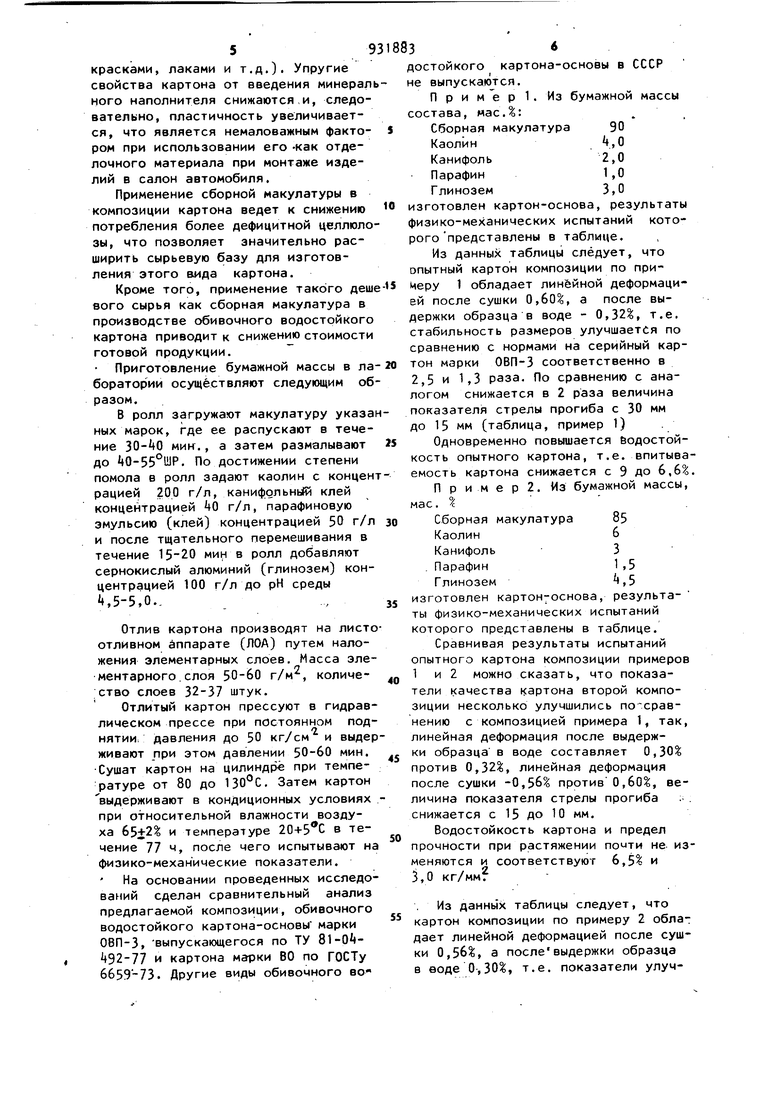

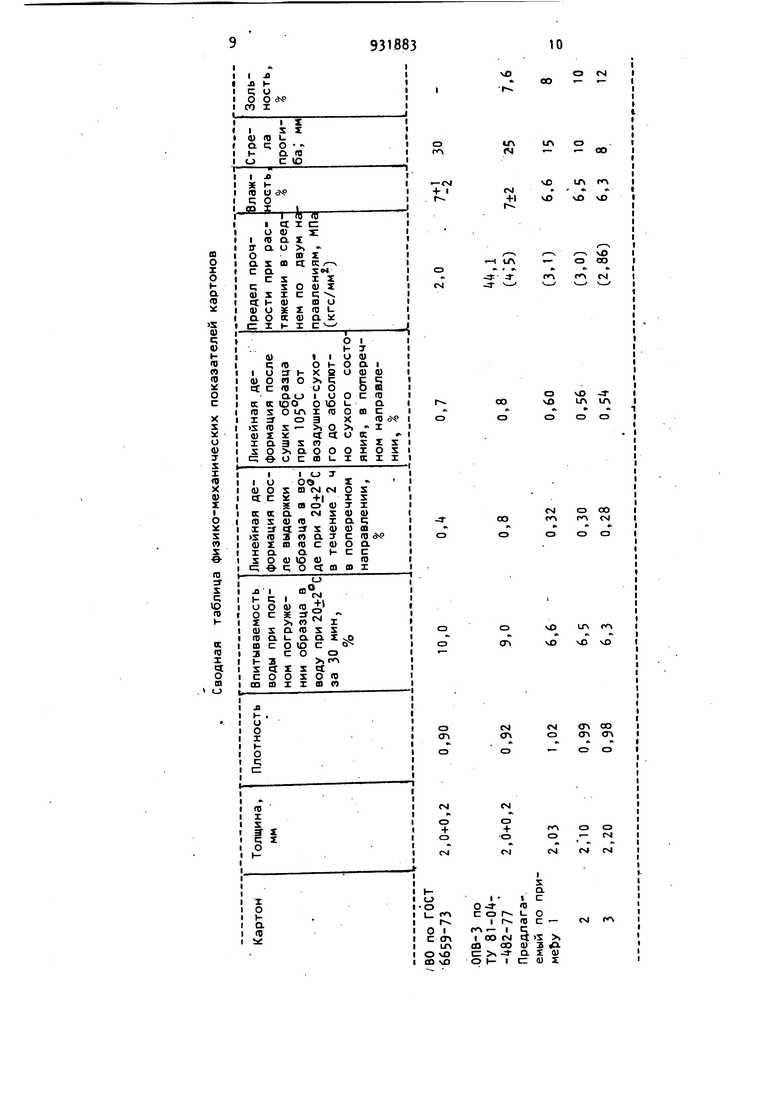

способствуют увеличению его гладкости. Это особенно важно для внешнего вида картона и для дальнейшей его обработки (поверхностного покрытия свойства картона от введения минерал ного наполнителя снижаются,и, следовательно, пластичность увеличивается, что является немаловажным фактором при использовании его -как отделочного материала при монтаже изделий в салон автомобиля. Применение сборной макулатуры в композиции картона ведет к снижению потребления более дефицитной целлюло зы, что позволяет значительно расширить сырьевую базу для изготовления этого аида картона. Кроме того, применение такого деш вого сырья как сборная макулатура в производстве обивочного водостойкого картона приводит к снижению стоимости готовой продукции. Приготовление бумажной массы в ла боратории осуществляют следующим об разом. В ролл загружают макулатуру указа ных марок, где ее распускают в течение мин., а затем размалывают до kO-S5° По достижении степени помола в ролл задают каолин с концен рацией 200 г/л, канифольнь(и клей концентрацией tO г/л, парафиновую эмульсию (клей) концентрацией 50 г/л и после тщательного перемешивания в течение мин в ролл добавляют сернокислый алюминий (глинозем) концентрацией 100 г/л до рН среды 4,5-5,0.. Отлив картона производят на листо отливном аппарате (ЛОА) путем наложения элементарных слоев. Масса элементарного . слоя 50-60 г/м, количество слоев 32-37 штук. Отлитый картон прессуют в гидравлическом прессе при постоянном поднятии, давления до 50 кг/см и выдер живают при этом давлении 50-60 мин. Сушат картон на цилиндре при температуре от 80 до 130°С, Затем картон выдерживают в кондиционных условиях при относительной влажности воздуха 65+2% и температуре в течение 77 ч, после чего испытывают на физико-механические показатели. На основании проведенных исследований сделан сравнительный анализ предлагаемой композиции, обивочного водостойкого картона-основы марки ОВП-3, выпускающегося по ТУ 81-0 92-77 и картона марки ВО по ГОСТу 6659-73. Другие виды обивочного воне выпускаются. Пример 1. Из бумажной массы состава, мас.%: Сборная макулатура 90 Каолин. Канифоль2,0 Парафин1,0 Глинозем3,0 изготовлен картон-основа, результаты физико-механических испытаний которого представлены в таблице. Из данных таблицы следует, что опытный картон композиции по приЦеру 1 обладает линейной деформацией после сушки 0,60, а после выдержки образца в воде - 0,32%, т.е. стабильность размеров улучшается по сравнению с нормами на серийный картон марки ОВП-3 соответственно в 2,5 и 1,3 раза. По сравнению с аналогом снижается в 2 раза величина показателя стрелы прогиба с 30 мм до 15 мм (таблица, пример 1) Одновременно повышается Водостойкость опытного картона, т.е. впитываемость картона снижается с 9 до 6,6%. П р и м е р 2. Из бумажной массы, мае. % Сборная макулатура 85 Каолин6 Канифоль3 . Парафин1 ,5 Глинозем,5 изготовлен картон-основа, результаты физико-механических испытаний которого представлены в таблице. Сравнивая результаты испытаний опытного картона композиции примеров 1 и 2 можно сказать, что показатели качества картона второй композиции несколько улучшились по сравнению с композицией примера 1, так, линейная деформация после выдержки образца в воде составляет 0,30% против 0,32%, линейная деформация после сушки -0,56% против0,60%, величина показателя стрелы прогиба ; . снижается с 15 до 10 мм. Водостойкость картона и предел прочности при растяжении не изменяются и соответствуют 6,5% и 3,0 кг/ммГ Из даннь1х таблицы следует, что картон композиции по примеру 2 обладает линейной деформацией после сушки 0,56%, а послевыдержки образца в воде О,30%, т.е. показатели улучшились no сравнению с нормами на картон марки ОПВ-3 соответственно в 2,6 и в 1, раза. Величина показателя стрелы прогиба снижается по сравнению с данными аналога в 3 раза - с 30 мм до 10 мм (таблица, пример 2). П р и м е р 3. Из бумажной массы мае.%: Сборная макулатура 80 Каолин8,0 Канифоль4,0 Парафин2,0 Глинозем6,0 изготовлен картон-основа. Данные ана лиза картона предствалены в таблице Как следует из данных таблицы, увеличение в композиции каолина и проклеивающих веществ (канифольного клея и парафиновой эмульсии) по сравнению с композицией примеров 1 и 2 также дает возможность получить хорошие линейные деформации, как после вы держки образца в воде (0,28%), так и после сушки до абсолютно сухого соетояния (0,), при этом предел прочности при растяжении и водопоглощении практически остаются на одном уровне По сравнению с серийной маркой ОПВ-3 линейная деформация картона (пример 3) после сушки составляет t),54% против 0,8%, а после выдержки образца в воде -0,28% против 0,8%, т.е. линейная деформация улучшается соответственно в 1,5 раза и в 2,8 раза. Показатель стрела прогиба снижается по сравнению с данными аналога с 30 до 8 мм, т.е. в 3,7. Из данных сводной таблицы следует, что предлагаемая композиция картона из сборной макулатуры, характери зующаяся зольностью 5-10%, с введением в нее 1-8% каолина, канифоли, 0,5-2% .парафина и 3,5-6% глинозема по сравнению с картоном марки ОВП-3 выпускаемый по ТУ, позволяет получить обивочный водостойкий карЯ8Тбн-основу с показателями линейной деформации после выдержки образца в воде 0,32-0,28 против 0,8%, после сушки до абсолютно сухого состояния 0,60-0,S против 0,8%. Кроме того, картон предлагаемой композиции имеет показатель стрела прогиба 8-15 мм против 30 мм по сравнению с данными аналога. Зольность картона, изготовленного из предлагаемой бумажной массы (812%) изменяется незначительно по сравнению с прототипом, так как в композицию вводят каолинj который выравнивает показатель зольности готового продукта. Кроме того, показатель зольности не является эксплуатационным и поэтому не нормируется. Показатель жесткости картона не нормируется в технических условиях и не является целью изобретения, поэтому картон на этот показатель не испытывается. Эффективность предлагаемой композиции выражается не только в приме нении дешевого волокнистого сырья, а также р улучшении физико-механических показателей. Так, показатель линейной деформации после выдержки образца в воде уменьшается в 2,5-2,8 раза, деформации после сушки до абсолютно сухого состояния уменьшается 1,3-1,5 раза,показатель водостойкости увеличивается в 1,3-1, раза, а показатель стрела прогиба уменьшается в 2-3,7 раза. Кроме того, применение сборной макулатуры в качестве основного волокнистого сырья позволяет получить картон с меньшей жесткостью, технологичным в применении, что благоприятно сказывается при дальнейшей его переработке,, -вырубке деталей и снижении трудоемкости при монтаже в салон автомобиля . Экономический эффект от внедрения новой композиции получается за счет прибыли на тонну картона 200 руб.

О см со

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления многослойного водостойкого картона | 1988 |

|

SU1514856A1 |

| Бумажная масса для изготовления обивочного водостойкого картона | 1988 |

|

SU1618804A1 |

| Способ производства многослойного коробочного картона | 1985 |

|

SU1328417A1 |

| Способ проклейки бумажной массы при изготовлении технических видов бумаги и картона | 1991 |

|

SU1806239A3 |

| Покрытие картона для внутренней отделки автомобилей | 1980 |

|

SU943365A1 |

| Бумажная масса для изготовления прокладочно-упаковочной бумаги | 1985 |

|

SU1289936A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Бумажная масса | 1988 |

|

SU1564241A1 |

| Способ изготовления многослойного упаковочного материала | 1989 |

|

SU1703752A1 |

| Способ производства многослойного коробочного картона | 1983 |

|

SU1141133A1 |

а О

О ь а та ж

s

та «

та

ж о

с

X

iC

и

0)

S

та

X

V

о ж

«о

i

m

п

tv

та

et

О

n . о

о гл

in «м

1Г о

- со

ЧОLT «

ем +1

.

чО О чО t

л- - чО

1Л г-о ОО

г го ем

чО -:Г

о

Х

чй

1Л ил

« О

о ОО

«м

00

г tM

V

сэ

LfN Г

чО

о Г1

чО чО

чО

г ОО

СМ СЗ

СМ Т ал сг 11 9 изобретения Формула Бумажная масса для изготовления водостойкого картона, включащая волокнистый материал - макулатуру, каолин, канифольный клей, парафиновую эмульсию и глинозем, отличающ а я с я тем, что, с целью повышения физико-механических показателе картона, она содержит в качестве во- локнистого материала сборную макулатуру с содержанием золы 5-10% при следующем соотношении компонентов, мае. %Т 312 Сборная макулатура 80-90 Каолин 4-8 Канифольный клей 2-Ц Парафиновая эмульсия 0,5-2 Глинозем 3,5-6 Источники информации, рринятые во внимание при экспертизе 1.Картон обивочный. ГОСТ 6659-73. 1973. 2. Технологический регламент на обивочный водостойкий картон-основу марки ОВП-3 Каменской БКФ, 1977 (прототип).

Авторы

Даты

1982-05-30—Публикация

1980-09-09—Подача