1

Изобретение относится к области обычи фрезерного торфа, в частности способам и средствам уборки торфа з укрупненных валков в штабели,

Цель изобретения - снижение труоемкости процесса уборки.

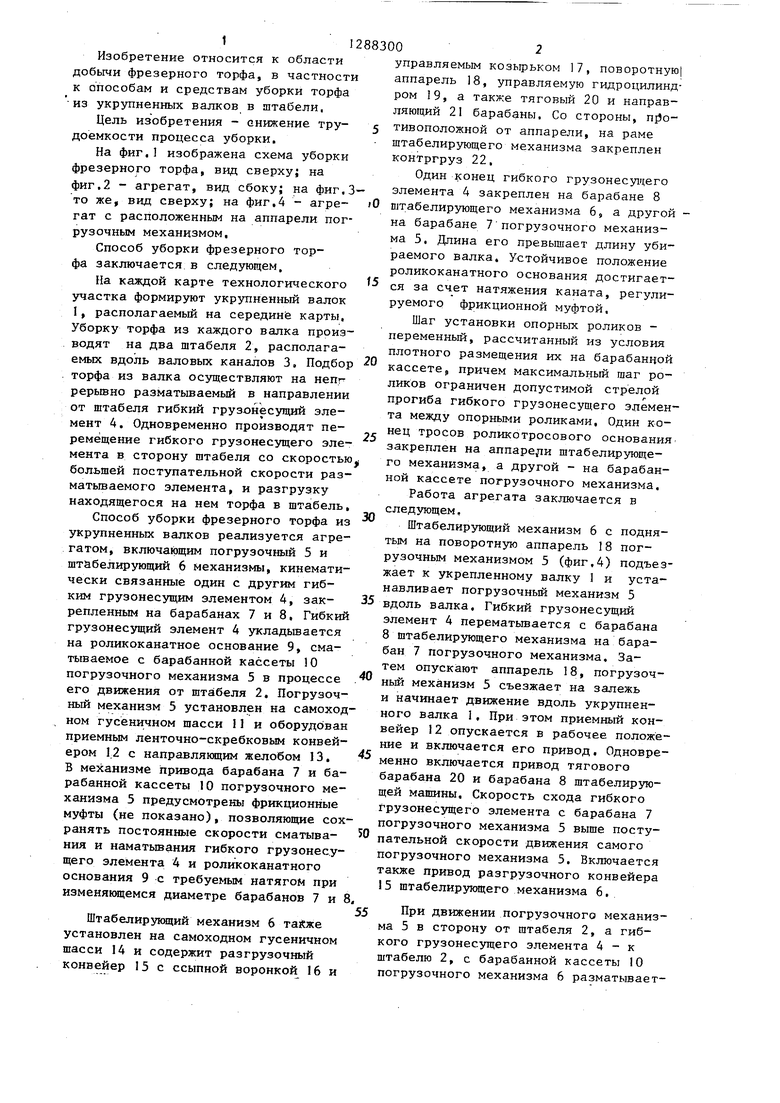

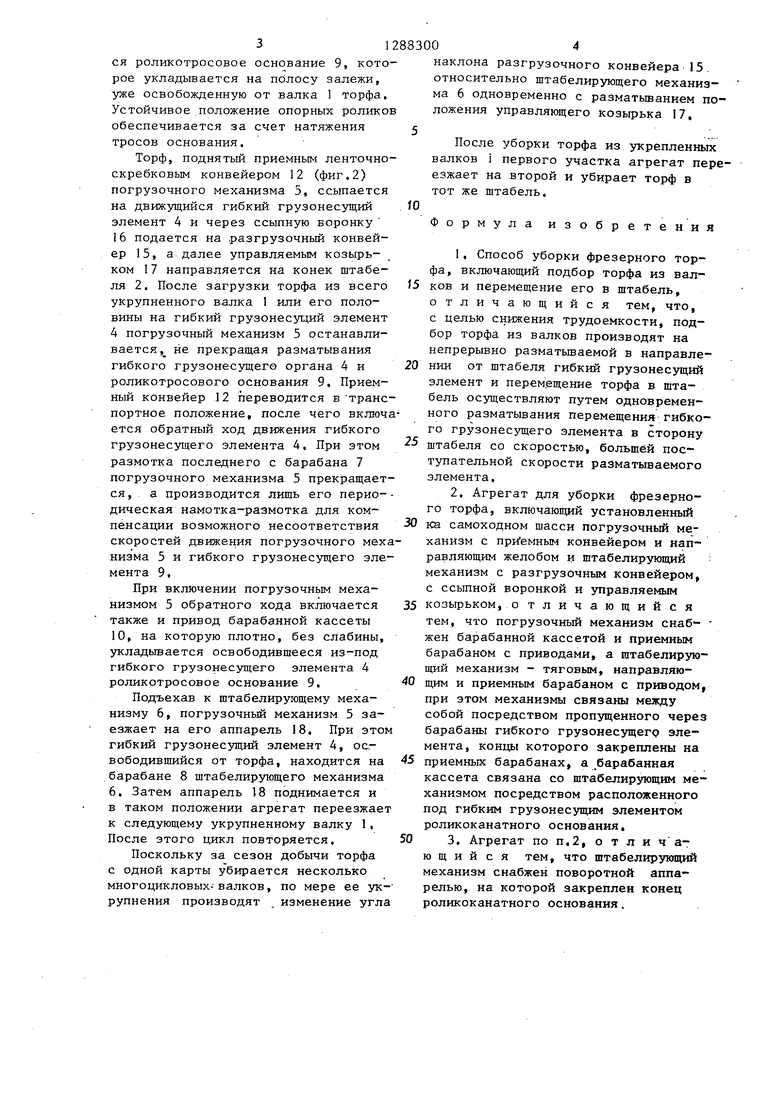

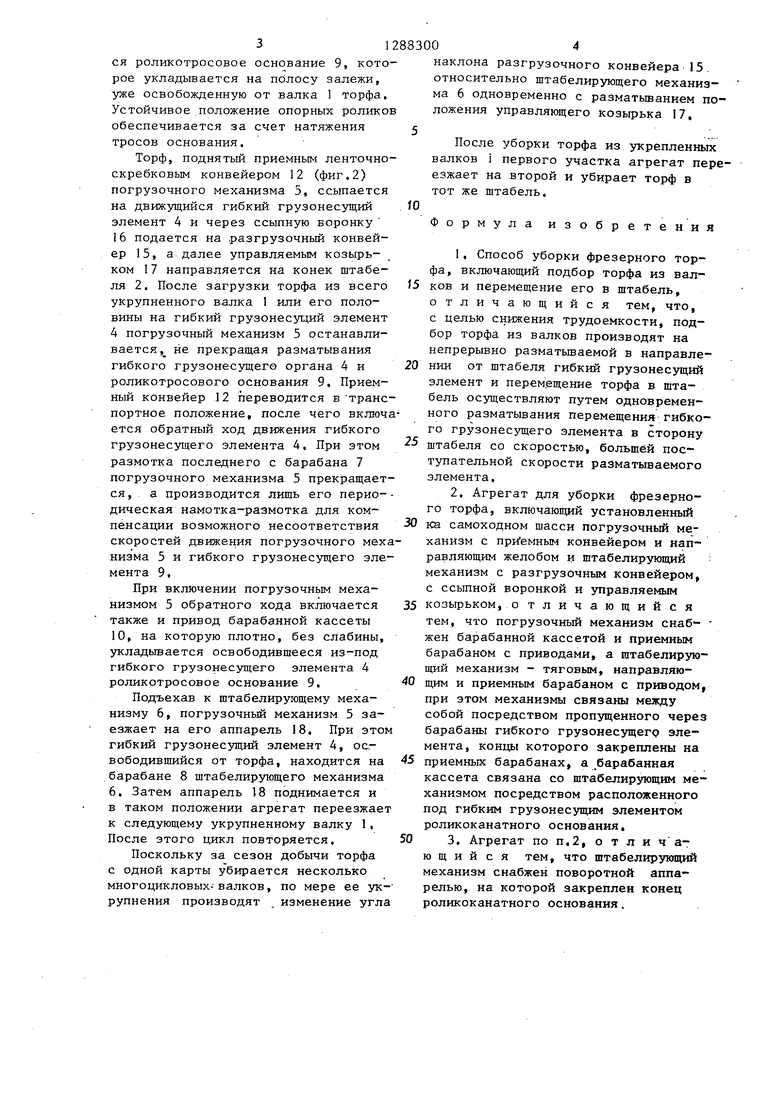

На фиг.I изображена схема уборки фрезерного торфа, вид сверху; на фиг.2 - агрегат, вид сбоку; на фиг.З-

lO

15

20

25

30

то же, вид сверху; на фиг,4 - агрегат с расположенным на аппарели погрузочным механизмом.

Способ уборки фрезерного торфа заключается в следующем.

На каждой карте технологического участка формируют укрупненный валок I, располагаемый на серединке карты. Уборку торфа из каждого валка производят на два штабеля 2, располагаемых вдоль валовых каналов 3, Подбор торфа из валка осзпцествляют на непг рерьюно разматьшаемьй в направлении от штабеля гибкий грузонесущий элемент 4, Одновременно производят перемещение гибкого грузонесущего элемента в сторону штабеля со скоростью большей поступательной скорости раз- матьшаемого элемента, и разгрузку находящегося на нем торфа в штабель,

Способ уборки фрезерного торфа из укрупненных валков реализуется агрегатом, включающим погрузочный 5 и штабелирующий 6 механизмы, кинематически связанные один с другим гибким грузонесущим элементом 4, закрепленным на барабанах 7 и 8, Гибкий грузонесущий элемент 4 укладывается на роликоканатное основание 9, сматываемое с барабанной кассеты 10 погрузочного механизма 5 в процессе его движения от штабеля 2. Погрузочный механизм 5 установлен на самоходном гусеничном шасси I1 и оборудован приемным ленточно-скребковым конвейером 12 с направлякяцим желобом 13, В механизме привода барабана 7 и барабанной кассеты 10 погрузочного механизма 5 предусмотрены фрикционные муфты (не показано), позволяющие сохранять постоянные скорости сматыва- 50 ния и наматьтания гибкого грузонесущего элемента 4 и роликоканатного основания 9 с требуемым натягом при изменякицемся диаметре барабанов 7 и 8.

55

Штабелирующий механизм 6 тайже установлен на самоходном гусеничном шасси 14 и содержит разгрузочный конвейер 15 с ссыпной воронкой 16 и

28830

35

40

45

lO

15

20

25

30

508.

883002

управляемым козырьком 17, поворотную| аппарель 18, управляемую гидроцилиндром 19, а также тяговый 20 и направляющий 21 барабаны. Со стороны, njJo- тивоположной от аппарели, на раме штабелирующего механизма закреплен контргруз 22.

Один конец гибкого грузонесутцего элемента 4 закреплен на барабане 8 штабелирующего механизма 6, а другой - на барабане 7 погрузочного механизма 5. Длина его превышает длину убираемого валка. Устойчивое положение роликоканатного основания достигается за счет натяжения каната, регулируемого фрикционной муфтой.

Шаг установки опорных роликов - переменный, рассчитанный из условия плотного размещения их на барабанной кассете, причем максимальный шаг роликов ограничен допустимой стрелой прогиба гибкого грузонесущего элемента между опорными роликами. Один конец тросов роликотросового основания закреплен на аппаре ти штабелирующего механизма, а другой - на барабанной кассете погрузочного механизма.

Работа агрегата заключается в следующем,

Штабелирующий механизм 6 с поднятым на поворотную аппарель I8 погрузочным механизмом 5 (фиг,4) подъезжает к укрепленному валку 1 и устанавливает погрузочньй механизм 5 35 вдоль валка. Гибкий грузонесущий элемент 4 перематывается с барабана 8 штабелирующего механизма на барабан 7 погрузочного механизма. Затем опускают аппарель 18, погрузочный механизм 5 съезжает на залежь и начинает движение вдоль укрупненного валка 1, При этом приемный конвейер 12 опускается в рабочее положение и включается его привод, Одновременно включается привод тягового барабана 20 и барабана 8 штабелирующей машины. Скорость схода гибкого грузонесущего элемента с барабана 7 погрузочного механизма 5 выше поступательной скорости движения самого погрузочного механизма 5, Включается также привод разгрузочного конвейера 15 штабелирукяцего механизма 6,

40

45

При движении погрузочного механизма 5 в сторону от штабеля 2, а гибкого грузонесущего элемента 4 - к штабелю 2, с барабанной кассеты 10 погрузочного механизма 6 разматывается роликотросовое основание 9, которое укладывается на полосу залежи, уже освобожденную от валка 1 торфа. Устойчивое положение опорных роликов обеспечивается за счет натяжения тросов основания.

Торф, поднятый приемным ленточно- скребковым конвейером 12 (фиг,2) погрузочного механизма 5, ссыпается на движущийся гибкий грузонесущий элемент 4 и через ссыпную воронку 16 подается на разгрузочный конвейер 15, а далее управляемым козырьком 17 направляется на конек штабеля 2, После загрузки торфа из всего укрупненного валка 1 или его половины на гибкий грузонесуьдий элемент 4 погрузочный механизм 5 останавливается, не прекращая разматывания гибкого грузонесущеге органа 4 и роликотросового основания 9, Приемный конвейер 12 переводится в транспортное положение, после чего включается обратный ход движения гибкого грузонесущего элемента 4, При этом размотка последнего с барабана 7 погрузочного механизма 5 прекращается, а производится лишь его перио

дическая намотка-размотка для компенсации возможного несоответствия скоростей движения погрузочного механизма 5 и гибкого грузонесущего элемента 9,

При включении погрузочным механизмом 5 обратного хода включается также и привод барабанной кассеты 10, на которую плотно, без слабины, укладывается освободившееся из-под гибкого грузонесущего элемента 4 роликотросовое основание 9,

Подъехав к штабелирующему механизму 6, погрузочный механизм 5 заезжает на его аппарель 18, При этом гибкий грузонесущий элемент 4, освободившийся от торфа, находится на барабане 8 штабелирующего механизма 6, Затем аппарель 18 поднимается и в таком положении агрегат переезжает к следующему укрупненному валку 1, После этого цикл повторяется,

Поскольку за сезон добычи торфа с одной карты убирается несколько многоцикловых; валков, по мере ее укрупнения производят изменение угла

5

O 5 0

0

5 О

5

наклона разгрузочного конвейера 15. относительно штабелирующего механизма 6 одновременно с разматьшанием положения управляющего козырька 17,

После уборки торфа из укрепленных валков i первого участка агрегат переезжает на второй и убирает торф в тот же штабель.

Формула изобретения

1, Способ уборки фрезерного торфа, включающий подбор торфа из валков и перемещение его в штабель, отличающийся тем, что, с целью снижения трудоемкости, подбор торфа из валков производят на непрерывно разматьшаемой в направлении от штабеля гибкий грузонесзоций элемент и перемещение торфа в штабель осуществляют путем одновременного разматывания перемещения гибкого грузонесзтцего элемента в сторону штабеля со скоростью, большей поступательной скорости разматываемого элемента,

2,Агрегат для уборки фрезерного торфа, включающий установленный ка самоходном шасси погрузочный механизм с при емным конвейером и направляющим желобом и щтабелирзпощий механизм с разгрузочным конвейером,

с ссыпной воронкой и управляемым козырьком, о тличающийся тем, что погрузочный механизм снаб- жен барабанной кассетой и приемным барабаном с приводами, а штабелирующий механизм - тяговым, направляющим и приемным барабаном с приводом, при этом механизмы связаны между собой посредством пропущенного через барабаны гибкого грузонесущегр элемента, концы которого закреплены на приемных барабанах, а барабанная кассета связана со штабелирующим механизмом посредством расположенного под гибким грузонесущим элементом роликоканатного основания,

3,Агрегат по п,2, о т л и ч а- ю щ и и с я тем, что штабелирующий механизм снабжен поворотной аппарелью, на которой закреплен конец роликоканатного основания,

Ч

фиг.1

74 е

шрГ I k

//

фi/г.J

/////////////////////

Ik

фиг А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уборки фрезерного торфа и устройство для его осуществления | 1982 |

|

SU1137208A1 |

| Агрегат для уборки фрезерного торфа | 1991 |

|

SU1765427A1 |

| Способ уборки фрезерного торфа и машина для осуществления способа | 1947 |

|

SU91914A1 |

| Пневматический валкователь фрезерного торфа | 1989 |

|

SU1670135A1 |

| Способ добычи фрезерного торфа | 1989 |

|

SU1714133A1 |

| СПОСОБ ДОБЫЧИ ФРЕЗЕРНОГО ТОРФА | 1999 |

|

RU2150003C1 |

| Щеточный валкователь фрезерного торфа | 1990 |

|

SU1774997A3 |

| Устройство для уборки фрезерного торфа | 1981 |

|

SU1102959A1 |

| Комплексный агрегат для добычи фрезерного торфа | 1976 |

|

SU750077A1 |

| Заборный орган погрузочной машины | 1986 |

|

SU1399237A1 |

Изобретение относится к области добычи фрезерного торфа. Цель - сокращение потерь торфа и снижение трудоемкости процесса -уборки.. Способ уборки фрезерного торфа включа ет подборку торфа из валков. Уборку торфа из каждого валка 1 производят на два штабеля, располагаемых вдоль валовых каналов. Подбор торфа из валка 1 осуществляют из непрерывно разматываемой в направлении от штабеля гибкий грузонесущий элемент (ГЭ) 4. Одновременно производят перемещение ГЭ 4 в сторону штабеля со скоростью, большей скорости разматываемого ГЭ 4. Агрегат для уборки торфа включает погрузочный и штабелирующий механизмы, установленные на шасси и кинематически связанные с ГЭ 4, закрепленным на барабанах (Б) 7 и 8. Погрузочный механизм содержит приемный ленточно-скребковый конвейер 1 2 с направляющим желобом )3. ГЭ 4 укладывается на роликоканатное основание 9, сматываемое с барабанной кассеты 10 погрузочного механизма. Механизмы привода Б 7 и кассеты 10 имеют фрикционные муфты, позволяющие сохранять постоянные скорости сматывания и наматьшания ГЭ А и ролико- канатного основания 9 с требуемым натягом при изменяющемся диаметре Б 7 и 8, Штабелируюв ий механизм содержит разгрузочный конвейер 15 со ссыпной .воронкой 16 и управляемым козырьком 17. Кроме того, он имеет поворотн тл аппарель управляемую гидроцилиндром 19, тяговый 20 и направляющий .21 ба- рабаны 2 с.п. и 1 з.п. ф-лы, 4 ил. Ф (Л 15 iO Zf 7777777/77fi //////V/w// /Y/// o / / / / / . „.,,,,.,,л,л.,:.,,.).,,),,,,,л v/v/w/ V 2Z 1k 8 фиг. 2 7 10 4 9 фиг. 2 7 10

| Лазарев А.В | |||

| и др | |||

| Справочник по торфу | |||

| М.: Недра, 1982, с | |||

| Ленточный тормозной башмак | 1922 |

|

SU337A1 |

| Там же, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-02-07—Публикация

1985-05-28—Подача