Изобретение относится к переработке растительных материалов, в частности к способу получения водорастворимого азопроизводного гидролизного . лигнина, используемого для дубления и окраски кож.

Целью изобретения является повышение растворимости азопроизводного гидролизного лигнина, обладающего ду бящим кожу и красящим кожу и мех свойствами.

Пр и мер. 10 г гидролизного лигнина, очищенного от масел и смол, высушенного на воздухе, помещают в круглодонную колбу, снабженную мешалкой, термометром и обратным холодильником. В реактор постепенно (в течение 15 мин) при перемешивании приливают 20 мл азотной кислоты (р 1,31 г/см ). После прибавления кислоты реакционную массу перемешивают 40-50 мин. Реакция окисления и нитрования лигнина азотной кислотой экзо- термична, поэтому для отвода тепла реакционную смесь охлаждают холодной водой так, чтобы температура смеси не поднималась выше 80-85 с. По окончании реакции массу охлаждают до комнатной температуры, желто-коричневый порошок окисленно-нитрованного лигнина отделяют от маточного раствора фильтрованием и промывают водой до нейтральной реакции (по конго). Отмытый лигнин отжимают между листами фильтровальной бумаги и сушат на воздухе до 40-50%-ной влажности.

Диазотирование 2-аминофенол-4- -сульфокислоты проводят по известному способу. В фарфоровом стакане смешивают 6 г 2-аминофенол-4-сульфокис- лоты с 38 Г воды до однородной суспензии, затем добавляют 2,3 мл концентрированной соляной кислоты (р 1,17 г/см ). Стакан с реакционной смесью помещают в ледяную баню и по каплям приливают раствор 1,75 г нитрита натрия в 5 мл воды в течение 2 ч. Температура реакционйой смеси не должна превьш1ать 4-5 С.

Азосочетание проводят в фарфоровом стакане. В качестве азосоставляющей используют окисленный лигнин, в качестве диазосоставляющей - диазоти- рованную соль 2-аминофенол-4-сульфо- кислоты. Влажный окисленный лигнин смешивают с 40 мл 5%-ного раствора едкого натра. К 25 мл щелочной суспензии лигнина приливают в течение 10 мин 25 мл диазосоли, добавляют со

ш

f5

20 89869-2

ду (5 г), контролируя рН среды потенциометром в пределах 8,4-9,4. Реакционный сосуд помещают в водяную баню и следят за тем, чтобы температура -реакционной массы не поднималась Bbmie 15 с. Для предотвращения вспе- нивания в реакционную смесь добавляют несколько капель изоамилового спирта. По окончании реакции (2 ч) темно-коричневый раствор лигниназо- фенолсульфокислоты упаривают досуха при 60-70 С. Целевой продукт (азоксил) представляет собой черный порошок, растворимый в воде на 92,4%.

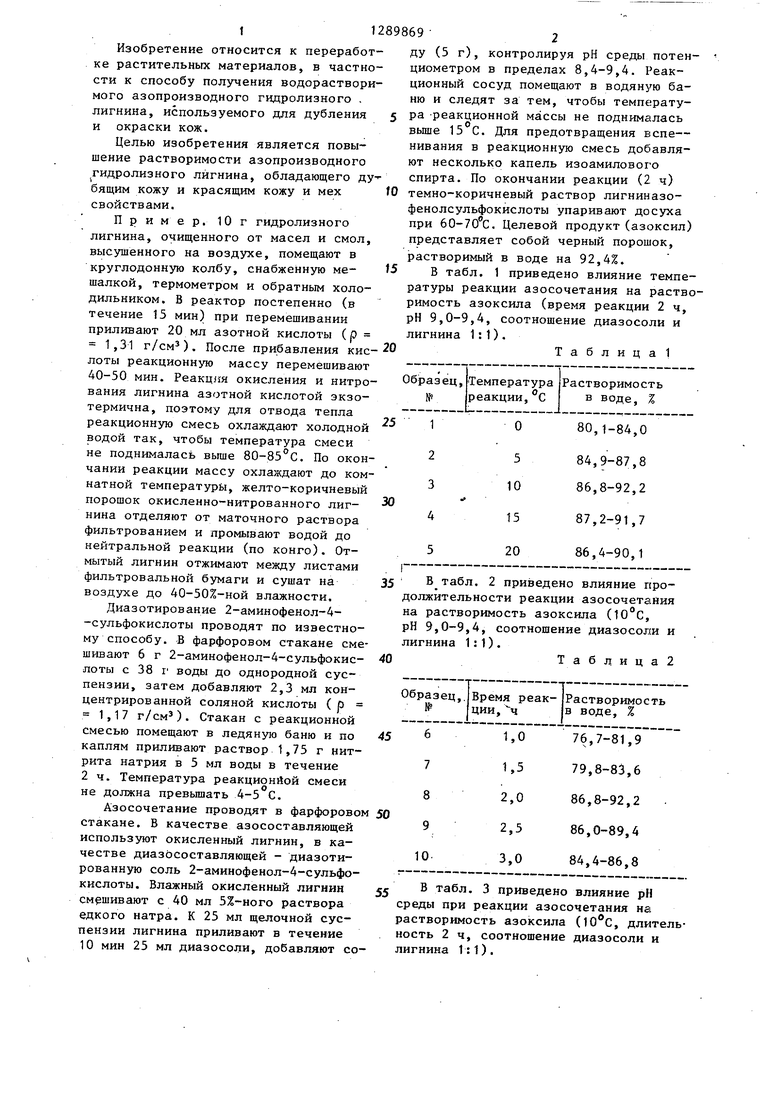

В табл. 1 приведено влияние температуры реакции азосочетания на растворимость азоксила (время реакции 2 ч, рН 9,0-9,4, соотношение диазосоли и лигнина 1:1).

Т а б л и ц а 1

В табл. 2 приведено влияние проолжительности реакции азосочетания на растворимость азоксила (10 С, рН 9,0-9,4, соотношение диазосохш и лигнина 1:1).

Таблица2

Образец,. I Время реак- Растворимость № |ции,ч IB воде, %

50

45

55

61,076,7-81,9

71,579,8-83,6

82,086,8-92,2

92,586,0-89,4 103,084,4-86,8

В табл. 3 приведено влияние рН среды при реакции азосочетания на растворимость азоксила (, длитность 2ч, соотношение диазосоли и лигнина 1:1).

ТаблицаЗ

В табл. приведено влияние соотношения диазосоли и лигнина на растворимость азоксила (10 С, длитель-. ность 2 ч, рН 9,0-9,4).

Таблица 4

Очищенный гидролизный лигнин

Из данных табл. 5 следует, что независимо от природы растительного сырья и очищенности гидролизного лиг5

Из данных, представленных в табл. 1-4 следует, что оптимальная температура процесса находится в интервале .5-15 С (при более высокой

температуре наблюдается вспенивание реакционной массы даже в присутствии изоамилового спирта; снижение температуры ниже 5 с приводит к уменьшению растворимости полу0 чаемого продукта); оптимальное время проведения процесса .1,5-2 ч (уменьшение времени реакции приводит к снижению раствор11мости продукта, а увелй 1ение времени реакции более 2 ч мало сказывается на растворимости целевого продукта); при низких pfl получаются продукты с плохой растворимостью в воде (16,8-42,8%), при добавлении щелочи до рН 9,0-9,4 растворимость азоксила увеличивается, а при дальнейшем увеличении щелочности среды - уменьшается; оптимальное соотношение количеств диазокомпонен- та и лигнина, позволяющее получать максимально растворимые азопроизвод- ные лигнина, (0,6-1):1.

В табл. 5 приведены данные по изучению растворимости целевого продукта, полученного из гидролизного лигнина различных видов растительного сырья: хлопковой шелухи, подсолнечной лузги, рисовой шелухи, а также из технического неочищенного гидролизного лигнина древесины,- при t 5 5-15°С, -6 2 ч; рН 9,0-9,4; соотношении диазосоли и лигнина 1:1. Г Таблица5

0

5

0

нина азопроизводные лигнина, получаемые по пркедлагаемому способу, хорошо растворяются в воде.

Водорастворимые азопроизводные из гидролизных лигнинов можно получить и при окислении 8%-ной азотной кислотой при модуле Т:Ж 1:10, 43- 48°С в течение 6ч.

Максимальная растворимость полученного азопроизводного лигнина 95,6%. Однако окисление гидролизного лигнина концентрированной 50%-ной азотной кислотой технологичнее, чем окисление разбавленной (8%-ной) азотной кислотой. ,

Таким образом, предлагаемый способ переработки гидролизного лигнина окислением азотной кислотой и азосоче-t 5 танием полученного окисленного лигнина с диазотированными аминопроизводны- ми сульфокислот позволяет получать водорастворимые азопроизводные лигнина

10

производном лигнина древесины, полученном при оптимальных условиях.Концентрация исследуемого дубителя в растворе 5,0-5,5 г/л. Дубильный эк- стракт характеризуется следующими параметрами: все растворимые 83,8, нерастворимые 16,2, танниды 48,4, не- танниды 35,4, зола 5,4, доброкачественность 57,75 (в % в пересчете на абсолютное сухое вещество). Приведенные данные получены в результате лабораторных анализов, проводимых по методикам Всесоюзного единого метода (ВЕМ).

Для характеристики качества дубителей важным моментом является опре- деление показателей сорбции и необратимо связанных таннидов. Эти величины характеризуют соотношение между колив широком интервале варьируемых ус- 20 чеством дубящих веществ, сохраняющих

ловий.

Выход целевого продукта составляет 104-112% по отношению к исходному , гидролизному лигнину.-ч .

Дубящие свойства азопроизводных гидролизного лигнина изучают на азоВыбор дубителей для сравнения обусловлен следующим: дуб.овый экст-; ракт - лучший отечественный натуральный дубитель; синтан 12 - лучший оте- чественньй синтетический дубитель} синтан СПС - лучший синтетический дубитель на основе лигнина (сульфитных .щелоков), сульфитно-целлюлозный концентрат - дубитель на основе немодифицированных сульфитных щелоков.

Из табл. 6 видно, что азоксил по количеству сорбированных и прочно связанных веществ значительно пре5

производном лигнина древесины, полученном при оптимальных условиях.Концентрация исследуемого дубителя в растворе 5,0-5,5 г/л. Дубильный эк- стракт характеризуется следующими параметрами: все растворимые 83,8, нерастворимые 16,2, танниды 48,4, не- танниды 35,4, зола 5,4, доброкачественность 57,75 (в % в пересчете на абсолютное сухое вещество). Приведенные данные получены в результате лабораторных анализов, проводимых по методикам Всесоюзного единого метода (ВЕМ).

Для характеристики качества дубителей важным моментом является опре- деление показателей сорбции и необратимо связанных таннидов. Эти величины характеризуют соотношение между колисвязь с коллагеном после промывки водой, и общим количеством сорбированных веществ. Эти показатели определяют по ВЕМ.

Свойства предлагаемого дубителя в сравнении со свойствами известных дубящих веществ представлены в табл. 6.

Таблицаб

восходит сульфитно-целлюлозный экстракт и несколько уступает дубовому экстракту и синтанам 12, СПС.

50

Для характеристики дубителей особое значение имеет определение температуры сваривания кожи. Этот показатель позволяет судить об эффекте дуб- Ления, являясь количественной ха- 55 рактеристикой межмолекулярных связей, образующихся между функциональными группами дубителя и коллагена. Чем больше функциональных групп, способных вступать во взаимодействие с

кожевой ткани шубной овчины. Крашение проводят путем погружения образцов в

белком, содержит дубитель и чем прочнее связи, возникающие в результате этого взаимодействия, тем лучше его дубящее действие.

Для определения температуры свари- 5 Р перемешивании. После крашения об- вания используют образцы овчины спир- разцы промывают в растворе поверхраствор красителя при модуле ванны 20, температуре 35-38 С в течение 2 ч

тоэфирной сушки. Часть образцов подвергают хромированию (используют 0,5% окиси хрома от веса голья). Дубление проводят на качалках в те- чение 3 сут (дозировка таннидов во всех случаях составляет 25% от веса голья).

Результаты определения температуры сваривания представлены в табл. 7.

Т.а б л и ц а 7

Из данных табл. 7 видно, что наивысший показатель температуры сваривания кож у нехромированного голья имеет синтан 12, а хромированного - азоксил. Этот дубитель повышает тем- ператуду сваривания хромированного голья на , а синтан 12 и дубовый экстракт соответственно на 3 и 2 С. Сульфитно-целлюлозный концентрат и синтан СПС понижают термостойкость хромированной дермы соответственно на 3 и 1°С. Повышенная термостойкость, приобретаемая кожей, обработанной азоксилом, объясняется, очевидно, образованием дополнительных хромтаннидных мостиков между смежным молекулярными цепями белка.

Изучение красящей способности азо производных лигнина осуществляют на

кожевой ткани шубной овчины. Крашение проводят путем погружения образцов в

раствор красителя при модуле ванны 20, температуре 35-38 С в течение 2 ч

ностно-активного вещества (1 г/л) при 35-38°С, в теплой и холодной воде, после чего отжимают и высушивают на воздухе. Количество красителя, сорбированного на образцах, определяют с помощью лейкометра сравнением яркости исходных образцов и образцов после крашв;ния.

В табл. 8 приведены данные, характеризующие зависимость окраски кожес диазотированной 2-аминофенолсульфо- кислотой, в опытах 4-6 - сочетанием образцов 22-24 с 1,2,4-аминонафтол- сульфокислотой.

Проведенные исследования показывают, что азопроизводные лигнина можно использовать для окрашивания кожевой ткани шубной овчины в коричневые цвета.

Формула изобретения

Способ получения водорастворимого азопроизводного гидролизного лигни- на путем взаимодействия производного лигнина с диазотнрованным ароматическим аминопроизводным в щелочной среде, отличающийся тем, что, с целью придания водорастворимо9128986910 .

сти целевому продукту, в качестве соль 2-аминофенол-4-сульфокислоты, производного лигнина используют окис- взятую в весовом соотношении к ис- ленный нитрованием азотной кислотой ходному производному лигнина (0,6-1): гидролизи1 й лигнин,.в качестве диазо- :1, соответственно, при S-IS c и тированного ароматического аминопро-; 5 рН- среды 8,4 - 9,4 в течение

изводного используют диазотированную 2,0 - 2,5 ч

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водорастворимого азопроизводного гидролизного лигнина | 1988 |

|

SU1636433A1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТНЫХ ЛИГНИНОВЫХ МОНОАЗОКРАСИТЕЛЕЙ | 1991 |

|

RU2011668C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТНОГО ЛИГНИНСОДЕРЖАЩЕГО МОНОАЗОКРАСИТЕЛЯ | 1991 |

|

RU2022988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРОДУКТОВ ДЛЯ ОБРАБОТКИ КОЖИ | 2004 |

|

RU2258064C1 |

| Способ совмещенного дубления и жирования меховых шкур | 1981 |

|

SU941425A1 |

| Способ выработки шубных овчин | 1983 |

|

SU1158588A1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТНОГО ЖЕЛТОГО МОНОАЗОКРАСИТЕЛЯ | 1990 |

|

RU2007429C1 |

| Способ обработки меховых шкур | 1981 |

|

SU1031226A1 |

| Способ получения кислотного коричневого металлокомплексного азокрасителя | 1989 |

|

SU1730108A1 |

| Азопроизводные резорцинформальдегидной смолы в качестве синтана-красителя для кожи | 1976 |

|

SU609310A1 |

Изобретение касается переработки растительных материалов, в частности получения водорастворимого азопроиз- водного гидролизного лигнина (ВЛ), используемого для дубления и окраски кож. Для придания водорастворимости ВА используют другие исходные реагенты и условия процесса. Получение ВЛ ведут диазотированием окисленноГ о и пронитрованного HNO,гидролизного лигнина с помощью диазотированной соли 2-аминофенол-4-сульфокислоты при массовом соотношении, равном

| Химико-технологический контроль в кожевенном производстве ВЕМ | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ генерирования переменного тока | 1923 |

|

SU483A1 |

| Страхов И.П | |||

| и др | |||

| Химия и технология кожи и меха: Учебник для вузов, Легпромбытиздат, 1985, с, 496 | |||

| 0 |

|

SU161775A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-02-15—Публикация

1984-07-18—Подача