Изобретение относится к эмалированию труб, а именно к способам сушки шликера эмали, совмещенной с обжигом эмалевого покрытия, нанесенного на наружную и/или внутреннюю поверхности трубы.

Известен способ сушки эмалевого шликера, нанесенного на поверхность трубы путем продвижения трубы через индуктор со скоростью 1,5 - 2 м/мин при температуре 60 - 80oC. Сушку шликера заканчивают после двукратного продвижения трубы через индуктор. Длительность обжига регулируют скоростью движения трубы через индуктор [1].

Недостатками известного способа являются высокие энергетические затраты из-за последовательного проведения стадий сушки шликера эмали по всей длине трубы и последующего обжига эмалевого покрытия, а также низкое качество эмалевого покрытия, т.к. при сушке шликера эмали находящийся вблизи трубы воздух насыщается парами воды, и незначительное понижение температуры на отдельных участках трубы приводит к конденсации паров воды и смыванию нанесенного на эти участки трубы шликера.

Известен способ сушки шликера эмали, включающий подвод тепла к внешней поверхности трубы при непрерывной подаче в трубу сухого воздуха со скоростью (4 - 5 м/сек), обеспечивающей удаление паров воды, выделяющихся при нагревании шликера, причем по всей длине трубы поддерживают одинаковую температуру, равную 160 - 200oC. После сушки шликера эмали ведут обжиг эмалевого покрытия [2].

Недостатком известного способа являются высокие энергетические затраты из-за последовательного проведения стадий сушки шликера эмали и обжига эмалевого покрытия.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ сушки шликера эмали, нанесенного на поверхность трубы путем индукционного нагрева на вертикальных агрегатах с удалением паров воды отсосом воздуха через специальный полый стояк, находящийся внутри перемещающейся трубы. При этом один конец стояка с отверстиями расположен в зоне индуктора, а другой соединен с отсасывающим устройством. После сушки шликера эмали ведут обжиг эмалевого покрытия [3].

Недостатками известного способа являются высокие энергетические затраты из-за последовательного проведения стадий сушки шликера эмали по всей длине трубы и обжига эмалевого покрытия, кроме того, способ требует высокой точности перемещения труб, чтобы не допустить касания стояком нанесенного слоя шликера эмали.

Задачей настоящего изобретения является снижение энергетических затрат на процесс эмалирования.

Сущность настоящего изобретения заключается в том, что в известном способе сушки шликера эмали, нанесенного на поверхность трубы, включающем нагрев трубы с нанесенным на нее шликером эмали индуктором при одновременном удалении паров воды, выделяющихся из шликера при его нагревании, и последующий обжиг, согласно изобретению сушке подвергают шликер эмали, нанесенный на наружную и/или внутреннюю поверхность трубы, конец трубы с нанесенным на нее шликером эмали, входящий в индуктор, снабжают металлической болванкой, имеющей коэффициент теплопроводности, равный или больший коэффициента теплопроводности металла трубы, нагрев металлической болванки и трубы с нанесенным на нее шликером эмали ведут при температуре обжига эмалевого покрытия, при этом сушку и обжиг проводят таким образом, что в индуктор последовательно вводят участок трубы с высушенным шликером, а на последующем участке трубы осуществляют сушку шликера эмали.

При этом используют металлическую болванку с осевым сквозным каналом.

Кроме того, удаление паров воды, выделяющихся из шликера при его нагревании, ведут путем обдува трубы сухим ненагретым воздухом и/или подачи его во внутреннюю полость трубы.

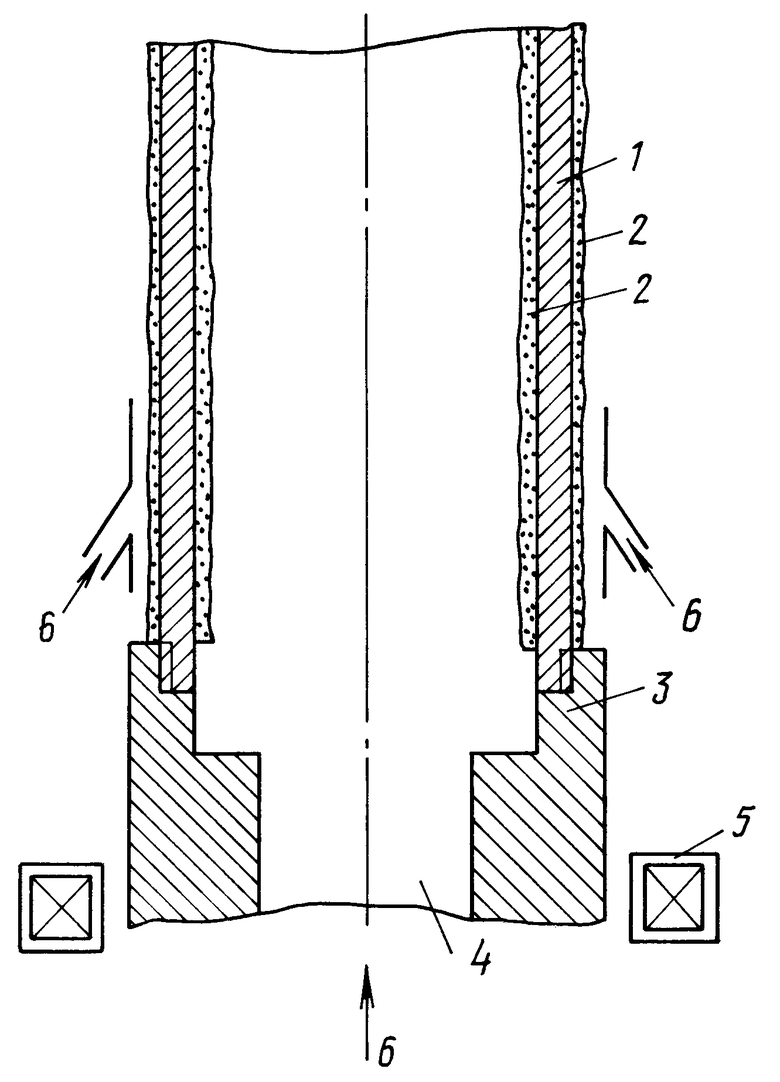

На чертеже представлена схема осуществления способа.

Способ осуществляют следующим образом.

На один из концов трубы 1 с нанесенным на ее наружную и/или внутреннюю поверхности шликером эмали 2 навинчивают металлическую болванку 3 с осевым сквозным каналом 4. Болванку 3 изготавливают из металла, имеющего коэффициент теплопроводности, равный или больший коэффициента теплопроводности металла трубы 1. Трубу 1 располагают по отношению к индуктору 5 таким образом, чтобы при движении трубы 1 первым в индуктор 5 входил конец трубы 1 с навинченной на него болванкой 3. Трубу перемещают в полость индуктора 5 при одновременном обдуве наружной поверхности трубы 1 и/или подаче во внутреннюю полость трубы 1 через канал 4 болванки 3 сухого ненагретого воздуха 6 при температуре воздуха 10 - 25oC и скорости его подачи 4 - 5 м/сек. Нагрев в индукторе 5 металлической болванки 3 ведут со скоростью, соответствующей скорости нагрева при обжиге эмалевого покрытия. Тепло от металлической болванки 3 передается трубе 1 и нагревает ее. При нагреве трубы 1 нагревается шликер эмали 2, содержащаяся в нем вода испаряется, и пары воды уносятся потоком подаваемого воздуха 5. Нагрев металлической болванки 3 ведут до температуры обжига эмалевого покрытия 850 - 940oC.

Таким образом, осуществляют сушку шликера эмали 2, нанесенного на участок трубы 1, расположенный вблизи металлической болванки 3. При движении трубы 1 и выходе из индуктора 5 металлической болванки 3 в индуктор 5 входит участок трубы 1 с высушенным шликером эмали 2 и подвергается обжигу в индукторе 5 при температуре 850 - 910oC. При этом тепло от участка трубы 1, подвергавшегося обжигу в индукторе 5, передается за счет теплопроводности металла трубы 1 последующему участку трубы 1, на котором и осуществляется сушка шликера эмали 2. В каждый последующий момент времени в индуктор 5 входит участок трубы 1 с высушенным шликером, а на последующем участке трубы 1 осуществляется сушка шликера эмали 2.

Пример. На один из концов трубы 1 диаметром 114 мм и толщиной стенки 5 мм, изготовленной из стали марки ст.20 с коэффициентом теплопроводности, равным 52,3 Вт/м•К, и с нанесенным на ее наружную и внутреннюю поверхности шликером безгрунтовой эмали 2 марки 54, навинчивают болванку 3 с осевым сквозным каналом 4, выполненную из стали марки ст.20 длиной 400 мм и толщиной стенки 6 мм, имеющую коэффициент теплопроводности 52,3 Вт/м•К. Затем трубу 1 подвешивают в вертикальном положении над индуктором 5 таким образом, чтобы конец трубы 1 с навинченной на него болванкой 3 находился перед индуктором 5 и при перемещении трубы 1 первым входил в него. Включают индуктор 5 и перемещают трубу 1 со скоростью 0,5 - 1 м/мин вниз в полость индуктора 5 и одновременно ведут обдув наружной поверхности трубы 1, и подают во внутреннюю полость ее через осевой сквозной канал 4 болванки 3 сухой воздух при температуре 20oC и со скоростью движения воздуха 4 м/сек. Нагрев трубы 1 ведут со скоростью 300 - 400oC/мин до температуры 850oC. Обжиг эмалевого покрытия ведут в течение 3 - 5 мин.

После охлаждения эмалированной трубы 1 определяют состояние эмалевого покрытия визуально.

Эмалевое покрытие гладкое, блестящее, сплошное.

Заявляемый способ по сравнению со способом-прототипом позволяет снизить энергетические затраты на процесс эмалирования за счет совмещения стадий сушки шликера эмали и обжига эмалевого покрытия, при этом используют тепло, выделяемое индуктором при обжиге эмалевого покрытия, для сушки шликера эмали, что позволяет за один проход эмалируемой трубы через индуктор провести стадию сушки шликера эмали и стадию обжига эмалевого покрытия.

Источники информации:

1. Эмалирование металлических изделий. Под ред. В.В. Варгина "Машиностроение". Л. 1972, с. 301.

2. Эмалирование металлических изделий. Под ред. В.В. Варгина "Машиностроение". Л. 1972, с. 300.

3. Вебер С.И. Состояние и перспективы применения стеклоэмалевых покрытий в нефтяной промышленности. Обзорная информация серий "Нефтепромысловое дело" М., ВНИИОЭНГ, 1989, вып. 9, с. 17 - 19 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУСТОРОННЕГО ЭМАЛИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2121523C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| СПОСОБ ДВУСТОРОННЕГО БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ФИГУРНЫХ ТРУБ МАЛОГО ДИАМЕТРА С РЕЗЬБОВЫМИ КОНЦАМИ | 1997 |

|

RU2136780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДОВ ИЗ ЭМАЛИРОВАННЫХ ТРУБ | 1997 |

|

RU2131551C1 |

| Способ нанесения антикоррозионного, теплоизоляционного покрытия на внутреннюю поверхность трубы | 1991 |

|

SU1836489A3 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИЗГОТОВЛЕНИЯ И МОНТАЖА ТРУБОПРОВОДОВ С ПОМОЩЬЮ СВАРКИ | 1991 |

|

RU2053313C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Устройство для обжига и сушки эмалевых покрытий на трубах | 1982 |

|

SU1064643A1 |

| Способ производства центробежных чугунных эмалированных раструбных труб | 1982 |

|

SU1057173A1 |

Изобретение относится к эмалированию труб. Способ включает нагрев трубы с нанесенным на нее шликером эмали индуктором при одновременном удалении паров воды, выделяющихся из шликера при его нагревании, и последующий обжиг, при этом сушке подвергают шликер эмали, нанесенный на наружную и/или внутреннюю поверхность трубы, конец трубы с нанесенным на нее шликером эмали, входящий в индуктор, снабжают металлической болванкой, имеющей коэффициент теплопроводности, равный или больший коэффициента теплопроводности металла трубы, нагрев металлической болванки и трубы с нанесенным на нее шликером эмали ведут при температуре обжига эмалевого покрытия, при этом сушку и обжиг проводят так, что в индуктор последовательно вводят участок трубы с высушенным шликером, а на последующем участке трубы осуществляют сушку шликера эмали. Изобретение направлено на снижение энергетических затрат при процессе эмалирования. 2 з.п.ф-лы, 1 ил.

| ВЕБЕР В.И | |||

| Состояние и перспективы применения стеклоэмалевых покрытий в нефтяной промышленности: Обзорная информация, серия "Нефтепромысловое дело" | |||

| - М.: ВНИИОЭНГ, 1989, вып.9, с.17 - 19 | |||

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИМУЛЯТОРА РОСТА РАСТЕНИЙ | 2001 |

|

RU2213452C2 |

Авторы

Даты

2000-03-10—Публикация

1997-12-23—Подача