Изобретение относится к сварке и может быть реализовано в производстве эмалированных труб и их сварке.

Известен способ соединения эмалированных труб сваркой, в котором перед сваркой туб на их концевые участки внутренней поверхности наплавляют слой коррозионностойкой стали переменного сечения с уклоном к торцу трубы и затем осуществляют последующее эмалирование остальной части трубы (а.с. СССР N 372483, кл. F 16 L 13/02, 1973).

Недостатком этого способа являются дополнительные дорогостоящие операции наплавки и придание конусной формы высоколегированному наплавленному металлу.

Известен также способ сварки трубчатых деталей с внутренним эмалированным покрытием, при котором детали собирают встык, а сварку осуществляют на подкладке, которую выполняют из порошкообразной фритты по составу, аналогичной эмалевому покрытию, а после сварки слой фритты в зоне сварного шва нагревают до температуры плавления при одновременном вращении сварочных трубчатых деталей (а.с. СССР N 110620, кл. B 23 K 31/06, F 16 L 13/02, 1984).

Этот способ обеспечивает качественное эмалевое покрытие в зоне сварного соединения. Однако он пригоден для сварки деталей малых размеров в стационарных условиях, условиях цеха или базы. И совершенно непригоден для длинномерных эмалированных труб в полевых условиях сварки.

Наиболее близким к предлагаемому по технической сущности является способ эмалированных труб, преимущественно из углеродистых сталей, включающий наращивание торцевых участков труб коррозионностойкими втулками, которые привариваются дуговой сваркой электродным металлом с определенной величиной коэффициента линейного расширения и завершающийся термической обработкой полученных сварных соединений втулок.

Поверхности труб и втулок подготавливают к эмалированию пескоструйной обработкой, после чего наносят фритту и нагревом до температур 830-860oC производят двухстороннее эмалирование, оставляя часть втулок на торцах свободной от эмали для осуществления последующей сварки (а. с. СССР N 1648696, кл. B 23 K 31/02, 16 13/02, 1991).

Обращает на себя внимание металлоемкость и высокая стоимость компонентов способа сварки. Привариваемые к торцам труб втулки - высоколегированные стали и сплавы с содержанием никеля 13-28%. Оптимальный состав сварочной проволоки для приварки втулок (Св-06Х15Н6ОМ15) содержит 60% никеля и 15% молибдена.

Задачей изобретения является упрощение и удешевление технологии сварки стыков эмалированных труб при одновременном сохранении качества покрытия конструкционной стали за счет смещения возможного отслаивания эмали в околошовной зоне на поверхность специального буферного слоя коррозионностойкого металла втулки.

Задача реализуется предлагаемым способом соединенных эмалированных труб, включающим крепление на торцевых участках труб втулок из коррозионностойкого материала, подготовку поверхности труб и втулок к эмалированию, нанесение на подготовленную поверхность эмалевой фритты, нагревание до температур эмалирования и последующее соединение стыков труб между собой сваркой, в котором согласно изобретению крепление втулок на торцовых участках труб осуществляют путем нанесения эмалевой фритты на наружную поверхность втулок и последующим введением втулок внутрь торцов труб, после чего осуществляют эмалирование внутренних поверхностей труб и втулок.

Целесообразно при нанесении эмалевой фритты на поверхность труб и втулок в околошовой зоне стыка оставлять свободным от эмали участок (3-5 мм), по которому производят сварку.

Целесообразно также после введения втулок с нанесенной на их наружную поверхность эмалевой фритты внутрь торца труб осуществлять двухстороннее эмалирование поверхности труб.

Предлагаемый способ обеспечивает технологически простое (в процессе эмалирования внутренней поверхности труб) прочно-плотное соединение втулок из коррозионностойкого металла с внутренней поверхностью труб, используя эмаль в качестве своеобразного клея. Эмаль - в качестве "клея" - имеет благоприятную, с точки зрения термического цикла сварки, высокую температуру плавления 800-900oC, зависящую от состава фритты.

Коррозионностойкий металл втулки, заэмалированный в торец трубы, блокирует проникновение коррозионноактивной технологической среды к возможным неблагоприятным физико-химическим повреждениям эмали в зоне термического влияния сварного шва конструкционной стали трубы.

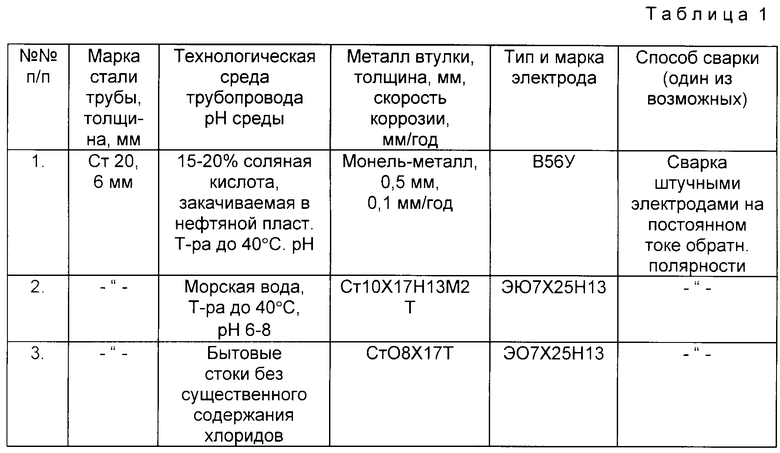

Состав металла втулки определяется коррозионной активностью перекачиваемого по трубопроводу продукта. Например, при закачке в продуктовый пласт нефтяной скважины 15-20% соляной кислоты втулка изготавливается из монель-металла толщиной 0,3-0,5 мм. При перекачивании морских вод втулка изготавливается из хромоникелевой стали аустенитного класса Ст 10Х17Н13М2Т толщиной 0,5 мм. Для перекачки бытовых стоков для втулок следует использовать более дешевую сталь ферритного класса Ст 08Х17Т толщиной 0,5 мм.

Толщина втулки 50-60 мм и принимается конструктивно из задачи получения прочно-плотного соединения втулки и внутренней поверхностью эмалированной трубы.

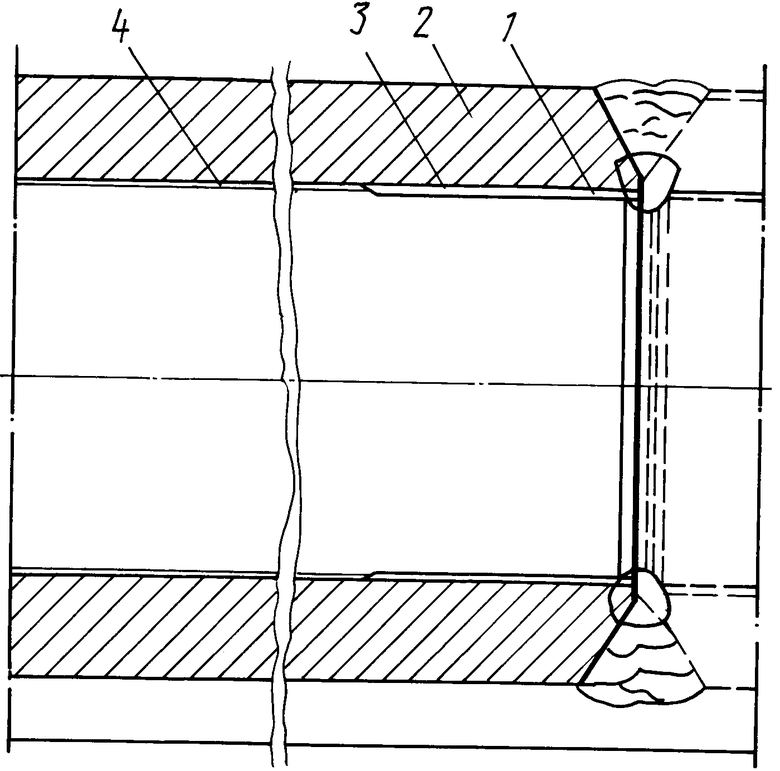

На чертеже представлена схема сварки по предлагаемому способу, которая осуществляется следующим образом.

Поверхности втулки 1 и трубы 2 подготавливают эмалированию путем дробеструйной обработки.

На наружную поверхности втулки 1 наносят эмалевую фритту 3 и вставляют в торец трубы 2, после чего фритта наносится на внутреннюю поверхность трубы и втулки 1. Таким образом, труба с втулками на торцах подготовлена к эмалированию, которое реализуется нагревом трубы до 850-950oC в зависимости от состава фритты.

Предпочтительно для улучшения качества сварного корневого шва при нанесении фритты оставлять свободным от эмали на 3-5 мм торец втулки.

Сварку корневого шва труб, при которой свариваются и торцы втулок, возможно выполнять вручную штучными коррозионностойкими электродами дуговой сваркой, аргонно-дуговым способом неплавящимся электродом, плавящимся электродом в защитных газах. Выбор способа сварки определяется конкретными условиями сварки трубопровода и экономическими выкладками.

Плотность заэмалированной втулки в зоне термического влияния кольцевого стыка определяют после сварки корневого стыка с помощью течеискателя.

Прочность соединения - эмаль контролируют выборочно на образцах-свидетелях. Плотность сварных соединений кольцевых стыков трубопроводов контролируется гидроиспытанием.

В табл. 1 приведены примеры выбора материала втулки и сварочных электродов в зависимости от перекачиваемых по трубопроводу технологических сред, допустимых скоростей коррозии сварного соединения эмалированных трубопроводов.

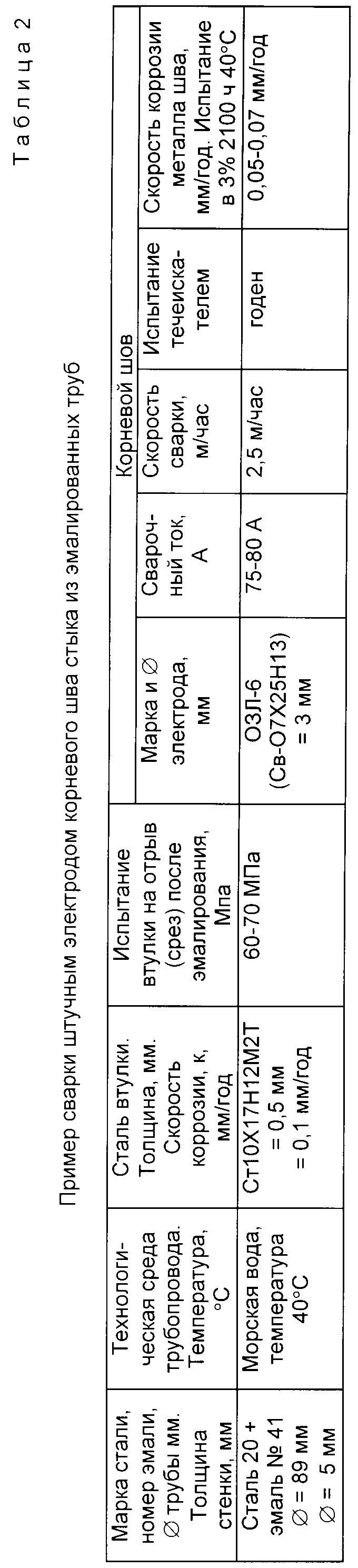

Пример табл. 2 дополняет выбор материала втулки и сварочного электрода стадиями контроля.

После эмалирования трубы с торцевыми втулками адгезия втулки с конструкционной сталью трубы контролируется испытанием соединения на отрыв (сред). Плотность корневого шва контролируется известными испытаниями течеискателем. Фактическая скорость коррозии металла корневого шва определяется коррозионными испытаниями контрольных образцов.

Таким образом, на основании представленных данных можно сделать вывод, что предлагаемый способ подготовки торцов эмалированных труб к соединению в трубопроводах способом сварки обеспечивает высокое качество корневого шва стыка конструкционной стали, перемещая возможное отслаивание эмали в околошовной зоне на поверхность специального буферного слоя в форме втулки из коррозионностойкой стали, причем в качестве своеобразного клея для фиксации втулки используется фритта-эмаль с ее уникальными термическими свойствами без изменений обычной схемы производства эмалированных труб, равно как и способов их сварки плавлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ЭМАЛИРОВАННЫХ ТРУБ | 1996 |

|

RU2109197C1 |

| СПОСОБ СВАРКИ ТРУБ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 1993 |

|

RU2056988C1 |

| СПОСОБ СВАРКИ ТРУБ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 2001 |

|

RU2201854C1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| Способ сварки трубчатых деталей с внутренним эмалевым покрытием | 1983 |

|

SU1106620A1 |

| СПОСОБ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ | 1997 |

|

RU2122150C1 |

| СПОСОБ СВАРКИ ЭМАЛИРОВАННЫХ ТРУБ | 2001 |

|

RU2202457C1 |

| СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2015 |

|

RU2602715C1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 1994 |

|

RU2088834C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА С КОМБИНИРОВАННЫМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1992 |

|

RU2037731C1 |

Использование: производство эмалированных труб, соединяемых в трубопроводы способом сварки. Сущность: на подготовленную к эмалированию наружную поверхность втулок наносят эмалевую фритту, втулки вводят в торцевые участки труб, после чего наносят фритту на внутреннюю поверхность труб и производят эмалирование при температуре 850-950oC в зависимости от состава фритты, после чего осуществляют соединение стыков труб сваркой плавлением. 2 з.п. ф-лы, 2 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 372483, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1106620, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1648696, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-02-10—Публикация

1996-07-10—Подача