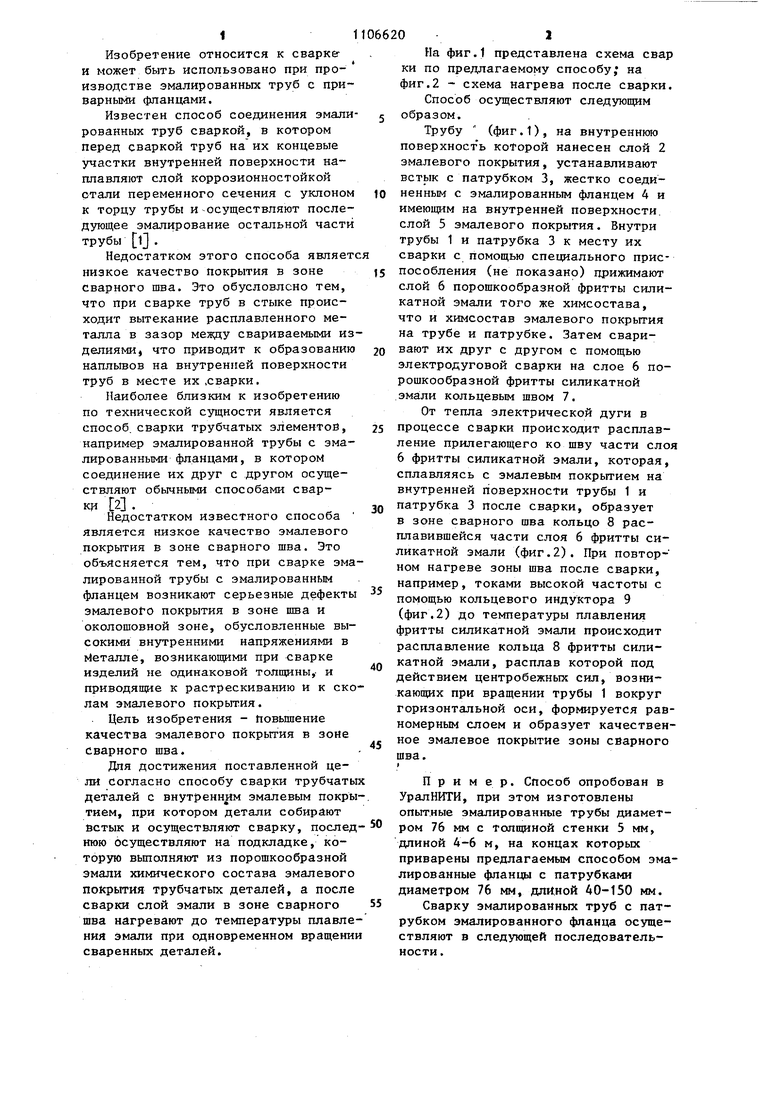

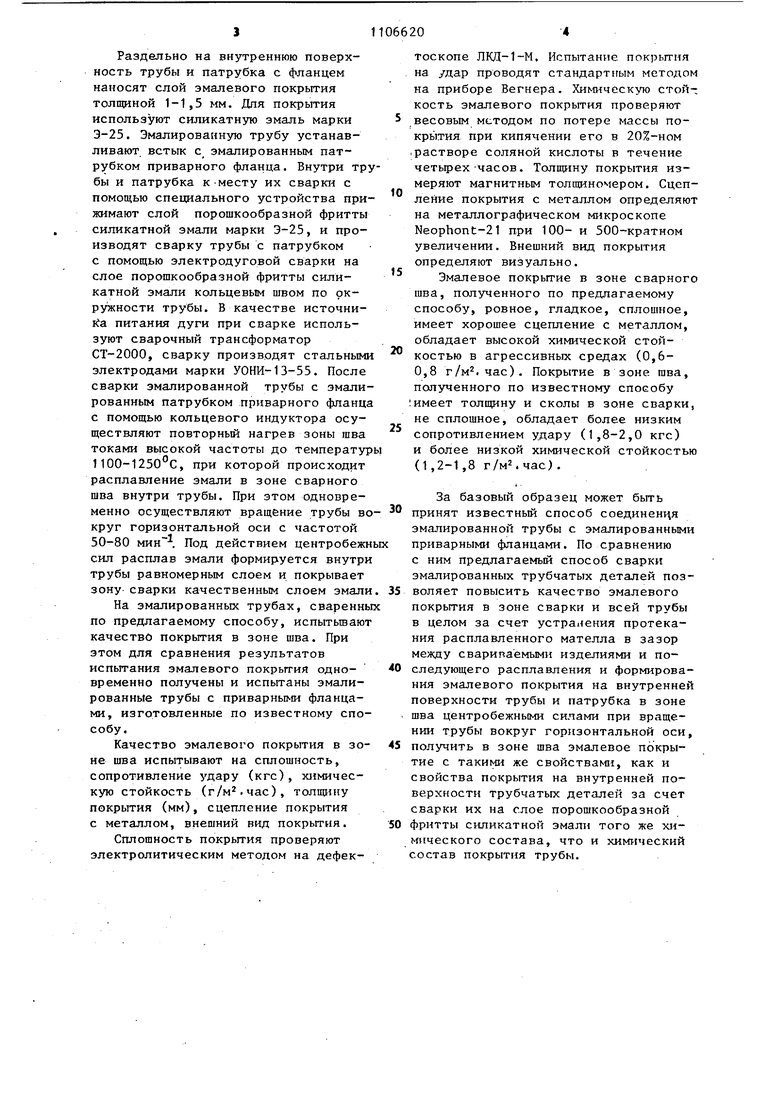

Изобретение относится к сваркег и может быть использовано при производстве эмалированных труб с приварными фланцами. Известен способ соединения эмали рованных труб сваркой, в котором перед сваркой труб на их концевые участки внутренней поверхности наплавляют слой коррозионностойкой стали переменного сечения с уклоном к торцу трубы и-осуществляют последующее эмалирование остальной части трубы l . Недостатком этого способа являет низкое качество покрытия в зоне сварного шва. Это обусловлено тем, что при сварке труб в стыке происходит вытекание расплавленного металла в зазор между свариваемыми из делиями j что приводит к образованию напльюов на внутренней поверхности труб в месте их .сварки. Наиболее близким к изобретению по технической сущности является способ, сварки трубчатых элементов, например эмалированной трубы с эмалированными фланцами, в котором соединение их друг с другом осуществляют обычными способами свар ф 2 . Недостатком известного способа является низкое качество эмалевого покрытия в зоне сварного шва. Это объясняется тем, что при сварке эма лированной трубы с эмалированным фланцем возникают серьезные дефекты эмалевого покрытия в зоне шва и околошовной зоне, обусловленные вы сокими внутренними напряжениями в Металле, возникающими при сварке изделий не одинаковой толщины,- и приводящие к растрескиванию и к ск лам эмалевого покрытия. Цель изобретения - Повьппение качества эмалевого покрытия в зоне Сварного шва. Для достижения поставленной цели согласно способу сварки трубчат деталей с внутренним эмалевым покр тием, при котором детали собирают встык и осуществляют сварку, после нюю осуществляют на подкладке, которую выполняют из порошкообразной эмали химического состава эмалевого покрытия трубчатых деталей, а после сварки слой эмали в зоне сварного шва нагревают до температуры плавле ния эмали при одновременном вращени сваренных деталей. На фиг.1 представлена схема свар ки по предлагаемому способу; на фиг.2 - схема нагрева после сварки. Способ осуществляют следующим образом. Трубу (фиг.1), на внутреннюю поверхность которой нанесен слой 2 эмалевого покрытия, устанавливают встык с патрубком 3, жестко соединенным с эмалированным фланцем 4 и имеющим на внутренней поверхности, слой 5 эмалевого покрытия. Внутри трубы 1 и патрубка 3 к месту их сварки с помощью специального приспособления (не показано) прижимают слой 6 порошкообразной фритты силикатной эмали того же химсостава, что и химсостав эмалевого покрытия на трубе и патрубке. Затем сваривают их друг с другом с помощью электродуговой сварки на слое 6 порошкообразной фритты силикатной кольцевым швом 7. От тепла электрической дуги в процессе сварки происходит расплавление прилегающего ко шву части слоя 6 фритты силикатной эмали, которая, сплавляясь с эмалевым покрытием на внутренней поверхности трубы 1 и патрубка 3 после сварки, образует в зоне сварного шва кольцо 8 расплавившейся части слоя 6 фритты силикатной эмали (фиг.2). При повторном нагреве зоны шва после сварки, например, токами высокой частоты с помощью кольцевого индуктора 9 (фиг.2) до температуры плавления фритты силикатной эмали происходит расплавление кольца 8 фритты силикатной эмали, расплав которой под действием центробежных сил, возникающих при вращении трубы 1 вокруг горизонтальной оси, формируется равномерным слоем и образует качественное эмалевое покрытие зоны сварного Пример. Способ опробован в УралНИТИ, при этом изготовлены опыт.ные эмалированные трубы диаметром 76 мм с толщиной стенки 5 мм, длиной 4-6 м, на концах которых приварены предлагаемым способом эмалированные фланцы с патрубками диаметром 76 мм, длиной 40-150 мм. Сварку эмалированных труб с патрубком эмалированного фланца осуществляют в следующей последовательности . Раздельно на внутреннюю поверхность трубы и патрубка с фланцем наносят слой эмалевого покрытия толщиной 1-1,5 мм. Доя покрытия используют силикатную эмаль марки Э-25. Эмалированную трубу устанавливают встык с эмалированным патрубком приварного фланца. Внутри тр бы и патрубка к-месту их сварки с помощью специального устройства при жимают слой порошкообразной фритты силикатной эмали марки Э-25, и производят сварку трубы с патрубком с помощью электродуговой сварки на слое порошкообразной фритты силикатной эмали кольцевым швом по окружности трубы. В качестве источниi a питания дуги при сварке используют сварочный трансформатор СТ-2000, сварку производят стальным электродами марки УСНИ-13-55. После сварки эмалированной трубы с эмали рованным патрубком приварного фланц с помощью кольцевого индуктора осуществляют повторный нагрев зоны шва токами высокой частоты до температу 1100-1250°С, при которой происходит расплавление эмали в зоне сварного шва внутри трубы. При этом одновременно осуществляют вращение трубы в круг горизонтальной оси с частотой 50-80 мин. Под действием центробеж сил расплав эмали формируется внутр трубы равномерным слоем и покрывает зону сварки качественным слоем эмал На эмалированных трубах, сваренн по предлагаемому способу, испытьшаю качество покрытия в зоне шва. При этом для сравнения результатов испытания эмалевого покрытия одновременно получены и испытаны эмалированные трубы с приварными фланцами, изготовленные по известному спо собу. Качество эмалевого покрытия в зо не шва испытывают на сплошность, сопротивление удару (кгс), химическую стойкость (г/м.час), толщину покрытия (мм), сцепление покрытия с металлом, внешний вид покрытия. Сплошность покрытия проверяют электролитическим методом на дефектоскопе ЛКД-1 М, Испытание покрытия на /дар проводят стандарт 1гым методом на приборе Вегнера. Xимliчecкyю стойкость эмалевого покрытия проверяют весовым методом по потере массы покрытия при кипячении его в 20%-ном растворе соляной кислоты в течение четырех-часов. Толщину покрытия измеряют магнитным толщиномером. Сцепление покрытия с металлом определяют на металлографическом микроскопе Neophont-21 при 100- и 500-кратном увеличении. Внешний вид покрытия определяют визуально. Эмалевое покрьп-ие в зоне сварного шва, полученного по предлагаемому способу, ровное, гладкое, сплошное, имеет хорошее сцепление с металлом, обладает высокой химической стойкостью в агрессивных средах (0,60,8 г/м.час). Покрытие в зоне шва, полученного по известному способу имеет толщину и сколы в зоне сварки, не сплошное, обладает более низким сопротивлением удару (1,8-2,0 кгс) и более низкой химической стойкостью (1,2-1,8 г/м.час). За базовый образец может бьп-ь принят известный способ соединения эмалированной трубы с эмалированными приварными фланцами. По сравнению с ним предлагаемый способ сварки эмалированных трубчатых деталей позволяет повысить качество эмалевого покрытия в зоне сварки и всей трубы в целом за счет устранения протекания расплавленного мателла в зазор между свариваемыми изделиями и последующего расплавления и формирования эмалевого покрытия на внутренней поверхности трубы и патрубка в зоне шва центробежными силами при вращении трубы вокруг горизонтальной оси, получить в зоне шва эмалевое покрытие с такими же свойствами, как и свойства покрытия на внутренней поверхности трубчатых деталей за счет сварки их на слое порошкообразной фритты силикатной эмали того же химического состава, что и химический состав покрытия трубы. рЬггз У z/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ЭМАЛИРОВАННЫХ ТРУБ | 1996 |

|

RU2109197C1 |

| СПОСОБ СОЕДИНЕНИЯ ЭМАЛИРОВАННЫХ ТРУБ | 1996 |

|

RU2104438C1 |

| Способ сварки эмалированной трубы с концевым элементом | 1984 |

|

SU1237354A1 |

| СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2015 |

|

RU2602715C1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| Способ изготовления трубопроводов из эмалированных труб | 1985 |

|

SU1268348A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДОВ ИЗ ЭМАЛИРОВАННЫХ ТРУБ | 1997 |

|

RU2131551C1 |

| СПОСОБ СВАРКИ ЭМАЛИРОВАННЫХ ТРУБ | 2001 |

|

RU2202457C1 |

| Эмалевый шликер | 1986 |

|

SU1474115A1 |

| СПОСОБ СВАРКИ ТРУБ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 1993 |

|

RU2056988C1 |

СПОСОБ СВАРКИ ТРУБЧАТЫХ ДЕТАЛЕЙ С ВНУТРЕННИМ ЭМАЛЕВЫМ ПОКРЫТИЕМ, при котором детали собирают встык и осуществляют сварку, отличающийся тем, что, с цепью повышения качества эмалевого покрытия в зоне сварного шва, сварку осуществляют на подкладке, которую выполняют из порошкообразной эмали химического состава эмалевого покрытия трубчатых деталей, а после сварки слой эмали в зоне сварного шва нагревают до температуры плавления эмали при одновременном вращении сваренных деталей.

Ф14г.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БИБЛИОТЕКА | 0 |

|

SU372403A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Варгин В.В | |||

| Эмалирование металлических изделий | |||

| Л., Машиностроение, 1962, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

Авторы

Даты

1984-08-07—Публикация

1983-04-04—Подача