1 . 1

Изобретение относится к механической обработке листового материала с помощью валков специальной формы и предназначено для использования в черной металлургии, транспортном машиностроении и строительстве.

Цель изобретения - повышение ка- чертва профилей за счет обеспечения точности их геометрических размеров и уменьшения утонения мест изгиба.

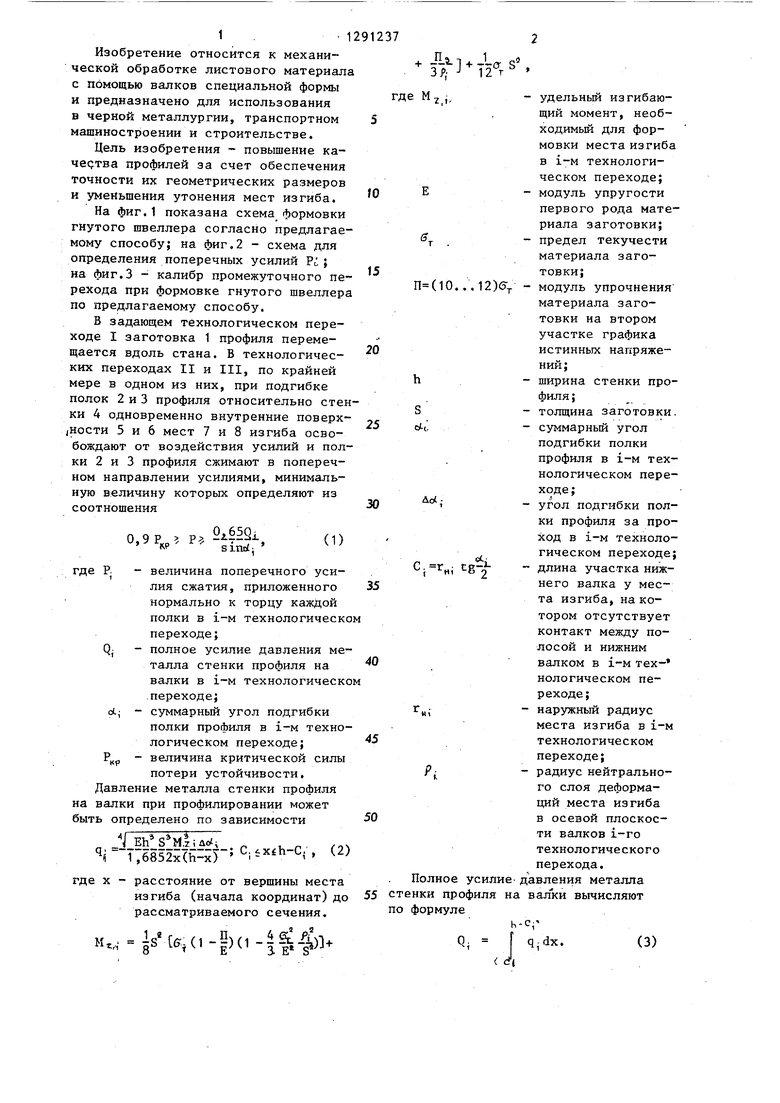

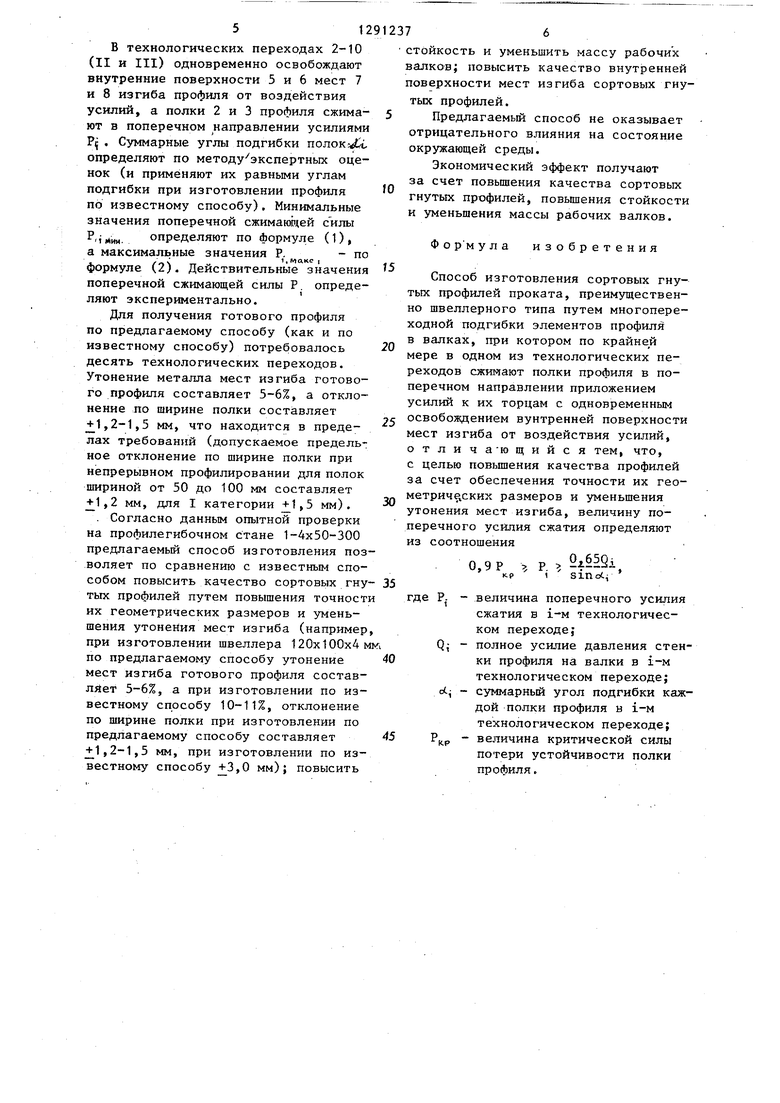

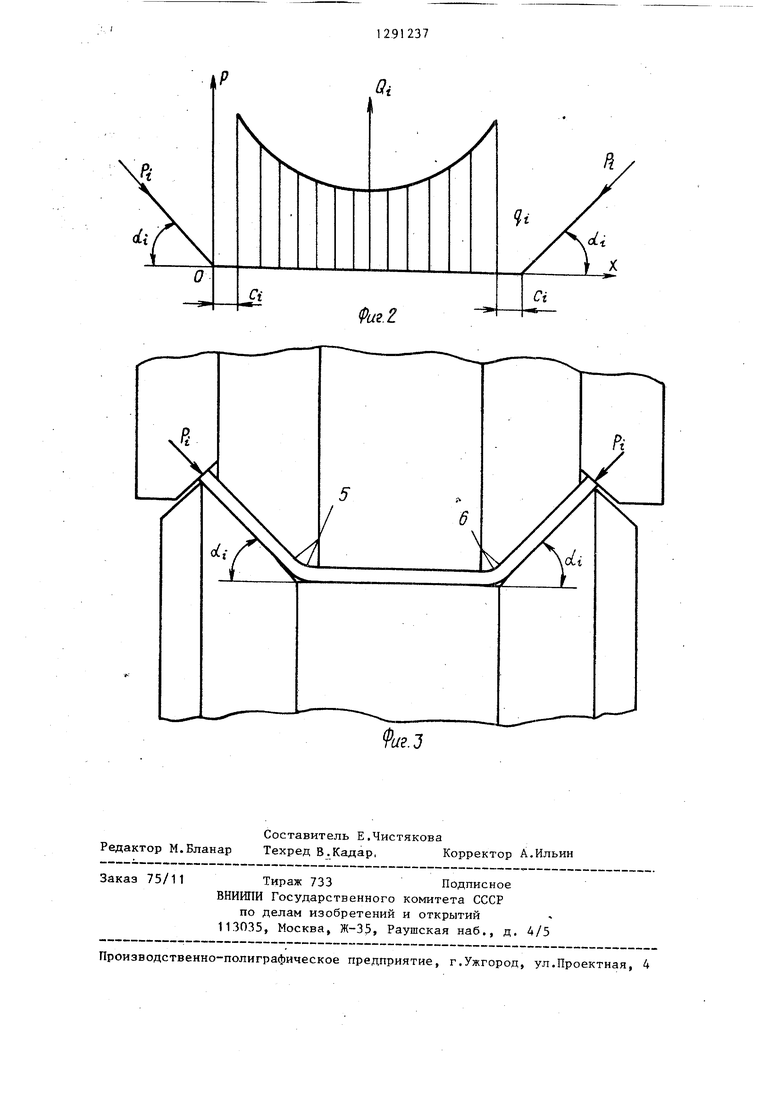

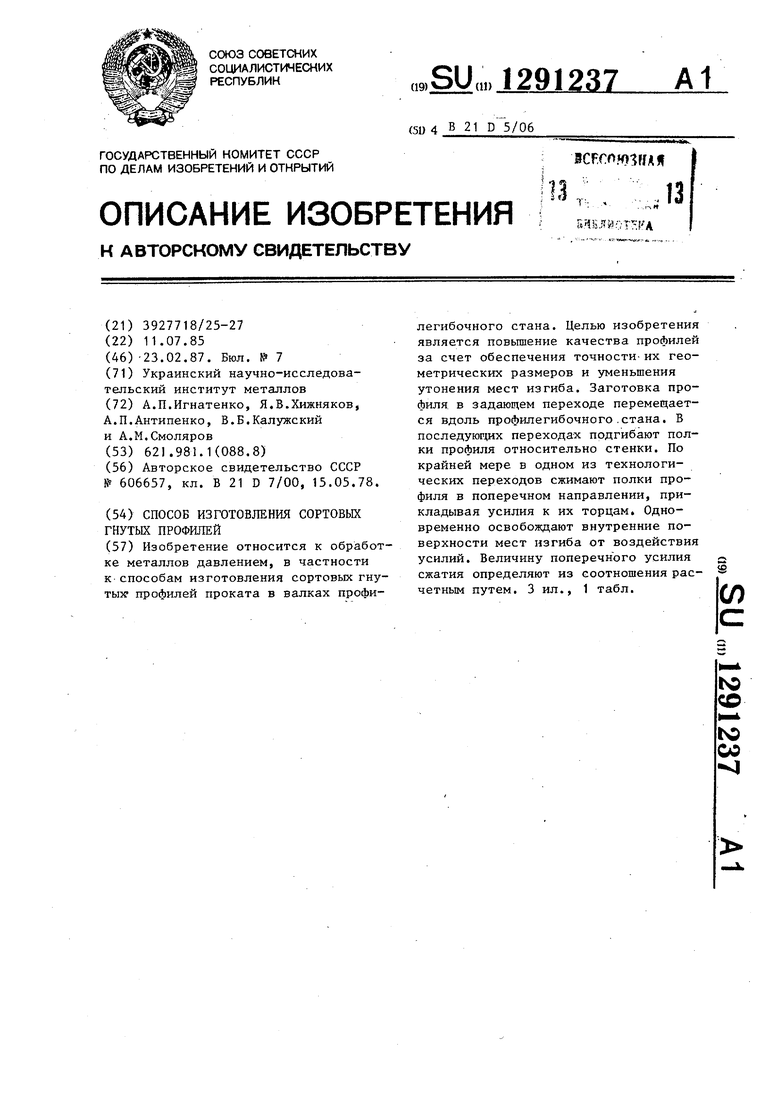

На фиг.1 показана схема формовки гнутого швеллера согласно предлагаемому способу; на фиг.2 - схема для определения поперечных усилий на фиг.З - калибр промежуточного перехода при формовке гнутого швеллера по предлагаемому способу.

В задающем технологическом переходе I заготовка 1 профиля перемещается вдоль стана. В технологических переходах II и III, по крайней мере в одном из них, при подгибке полок 2 и 3 профиля относительно стенки 4 одновременно внутренние поверх- (Ности 5 и 6 мест 7 и 8 изгиба освобождают от воздействия усилий и полки 2 и 3 профиля сжимают в поперечном направлении усилиями, минимальную величину которых определяют из соотношения

o..

(1)

Q,

де р. - величина поперечного усилия сжатия, приложенного нормально к торцу каждой полки в i-M технологическом переходе;

-полное усилие давления металла стенки профиля на валки в i-M технологическом .переходе;

-суммарный угол подгибки полки профиля в i-M технологическом переходе;

-величина критической силы потери устойчивости.

Давление металла стенки профиля а валки при профилировании может ыть определено по зависимости

rEhlslyllSL.

HP

T76852xth-xJ С; 6Xfh-C. ,

(2)

где X - расстояние от вершины места

ти валков i-ro технологическог перехода. Полное усилие- давления металла

изгиба (начала координат) до 55 стенки профиля на валки вычисляют

ПО формуле

рассматриваемого сечения.

M«.is te,(,-E,(,-|g|)i

5

0

5

где , - удельный изгибающий момент, необ- ходимьш для формовки места изгиба в i-M технологическом переходе; Е- модуль упругости

первого рода материала заготовки;

предел текучести

материала заготовки;

П(10... 12) - модуль упрочнения материала заготовки на втором участке графика истинньгх напряжений ;

h- ширина стенки профиля ;

S- толщина заготовки.

oLi ,- суммарньш угол

подгибки полки профиля в i-M технологическом переходе;

-угол подгибки полки профиля за проход в i-M технологическом переходе;

-длина участка нижнего валка у места изгиба, на котором отсутствует контакт между полосой и нижним валком в i-M тех- нологическом переходе;

Гц;- наружный радиус

места изгиба в i-м

5технологическом

переходе;

-радиус нейтрального слоя деформаций места изгиба

0в осевой плоскости валков i-ro технологического перехода. Полное усилие- давления металла

0

5

0

Ло(:

СБ-1.

я.

стенки профиля на валки

ПО формуле

I р .4

,

Q, . «fl

Из зависимостей (2) и (3) имеют

Q.

У ES И 7; дс.- . xh -ч х, . LCv-l) ()

0,8426 /IT

с,повышение качества выполнения размеров за счет устранения пружинения, а следовательно, уменьшения недофор- мовки углов, радиусов и отклонения При изготовлении профилей соглас- з линейных размеров. Пружинение устраняется ликвидацией поперечных растягивающих усилий путем сжатия полок

но предпагаемо}«1у способу полное усилие давления металла стенки 4 профиля на валки Q. в каждом технологическом переходе уравновешивается

в поперечном направлении одновременно с подгибкой. Освобождение внут-

двумя поперечными усилиями , при- ренниз мест изгиба при подгибке и

ложенными к торцам обеих полок 2и 3:

поперечное сжатие подгибаемых полок сводит утонение металла в местах изгиба к минимуму, а при определенных режимах формовки может создаваться утолщение металла в местах изгиба или равенство толщине заготовки.

р - 2i -lJriSi7 , .ь .4

2з1пД: 1,6852 SlflTndi Cj

(5)

На основании экспериментальных исследований установлено, что минимальная величина поперечного сжимающего усилия, приложенного нормально к торцу каждой полки в осевом поперечном сечении полосы в -i-м технологическом переходе, определяется по формуле

,4 h /bs ind:; ,

p.

(,МИК

f.(-1). (6)

Для предотвращения потери устойчивости полки при сжатии в поперечном направлении максимальная величина поперечного усилия не должна превышать критической силы потери устойчивости. Критическая сила пластинки может быть определена по формуле

Р 12 %р b

(7)

где D

ЕР

- цилиндрическая

жесткость пластинки

35 содержащего комплект валков для изготовления сортового гнутого профиля .

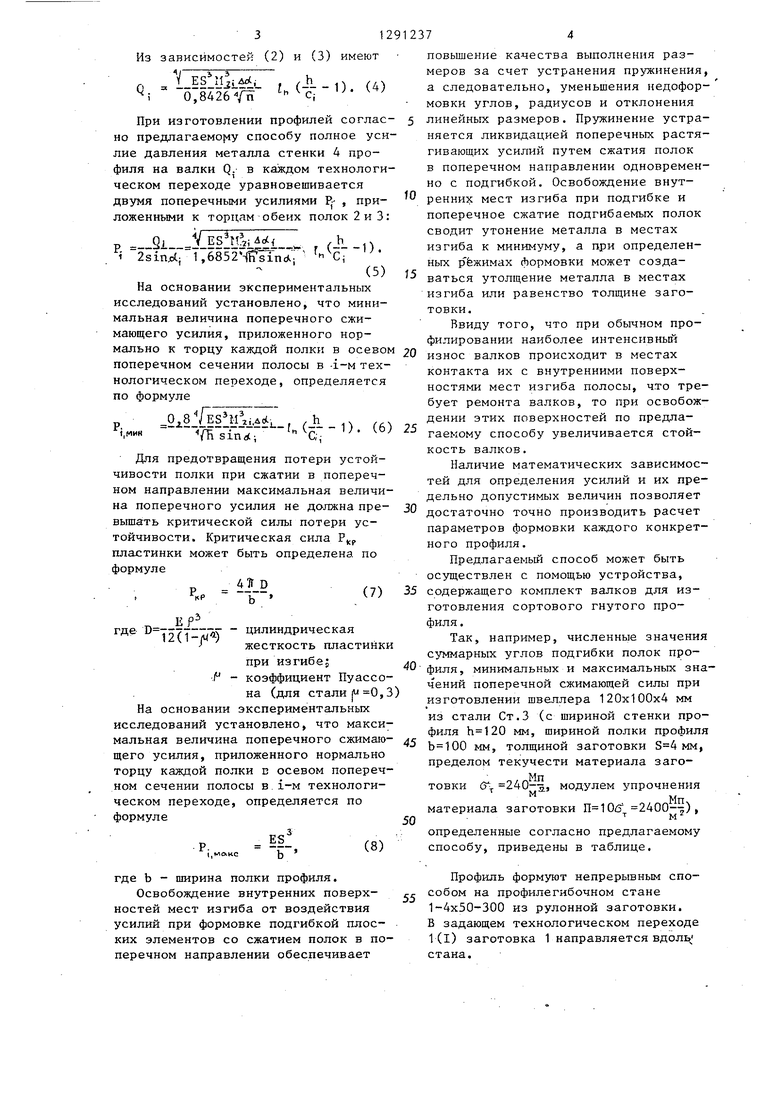

Так, например, численные значения суммарных углов подгибки полок про О филя, минимальных и максимальных значений поперечной сжимающей силы при

12(1-/)

при изгибе; ( - коэффициент Пуассо f. f l/ci ЧГИ- П v-/Jvrn JclJUL4t rl „rlJiLJJ llf-на (для стали|ч 0,3)пп шл /

I изготовлении швеллера 120x1UUx4 мм На основании экспериментальных о /

из стали Ст.З лс шириной стенки про- исследовании установлено, что макси- , , .л„

филя мм, шириной полки проЛиля мальная величина поперечного сжимаю- Г пп- г. /

мм, толщиной заготовки мм,

пределом текучести материала загоМп

товки (3. 240-а, модулем упрочнения м,,

Мп

материала заготовки 2400-), 50 м

;. определенные согласно предлагаемому способу, приведены в таблице.

щего усилия, приложенного нормально торцу каждой полки в осевом поперечном сечении полосы в i-м технологическом переходе, определяется по формуле

,3

Р.

l,MOiKC

ES

ь

(8)

где b - ширина полки профиля.

Освобождение внутренних поверхностей мест изгиба от воздействия усилий при формовке подгибкой плоских элементов со сжатием полок в поперечном направлении обеспечивает

в поперечном направлении одновременно с подгибкой. Освобождение внут-

ренниз мест изгиба при подгибке и

15

20

25

поперечное сжатие подгибаемых полок сводит утонение металла в местах изгиба к минимуму, а при определенных режимах формовки может создаваться утолщение металла в местах изгиба или равенство толщине заготовки.

Ввиду того, что при обычном профилировании наиболее интенсивньп износ валков происходит в местах контакта их с внутренними поверхностями мест изгиба полосы, что требует ремонта валков, то при освобождении этих поверхностей по предлагаемому способу увеличивается стойкость валков.

Наличие математических зависимостей для определения усилий и их предельно допустимых величин позволяет достаточно точно производить расчет параметров формовки каждого конкретного профиля.

Предлагаемый способ может быть осуществлен с помощью устройства,

35 содержащего комплект валков для изготовления сортового гнутого профиля .

Так, например, численные значения суммарных углов подгибки полок про О филя, минимальных и максимальных значений поперечной сжимающей силы при

30

l/ci ЧГИ- П v-/Jvrn JclJUL4t rl „rlJiLJJ llf-)пп шл /

(8)

Профиль формуют непрерывным способом на профилегибочном стане 1-4x50-300 из рулонной заготовки. В задающем технологическом переходе 1 (I) заготовка 1 направляется вдоль стана.

В технологических переходах 2-10 (II и III) одновременно освобождают внутренние поверхности 5 и 6 мест 7 и 8 изгиба профиля от воздействия усилий, а полки 2 и 3 профиля сжима- ют в поперечном направлении усилиями Р . Суммарные углы подгибки полок-, определяют по методу экспертных оценок (и применяют их равными углам подгибки при изготовлении профиля по известному способу), Минимальные значения поперечной сжимаюр ей с илы ммин. определяют по формуле (1), а максимальные значения Р. - по

1,маке I

формуле (2), Действительные значения

поперечной сжимающей силы Р. опреде1ляют экспериментально.

Для получения готового профиля по предлагаемому способу (как и по известному способу) потребовалось десять технологических переходов. Утонение металла мест изгиба готового профиля составляет 5-6%, а отклонение по ширине полки составляет +1,2-1,5 мм, что находится в пределах требований (допускаемое предельное отклонение по ширине полки при непрерывном профилировании для полок шириной от 50 до 100 мм составляет ,2 мм, для I категории ,5 мм).

. Согласно данным опытной проверки на профилегибочном стане 1-4x50-300 предлагаемьй способ изготовления позволяет по сравнению с известным способом повысить качество сортовых гну тых профилей путем повышения точност их геометрических размеров и уменьшения утонения мест изгиба (например при изготовлении швеллера 120х 100x4 по предлагаемому способу утонение мест изгиба готового профиля составляет 5-6%, а при изготовлении по известному способу 10-11%, отклонение по ширине полки при изготовлении по предлагаемому способу составляет ,2-1,5 мм, при изготовлении по известному способу +3,0 мм); повысить

стойкость и уменьшить массу рабочих валков; повысить качество внутренней поверхности мест изгиба сортовых гнутых профилей.

Предлагаемьй способ не оказывает отрицательного влияния на состояние окружающей среды.

Экономический эффект получают за счет повьш1ения качества сортовых гнутых профилей, повышения стойкости и уменьшения массы рабочих валков.

Ф о р м ула изобретения

Способ изготовления сортовых гнутых профилей проката, преимущественно швеллерного типа путем многопереходной подгибки элементов профиля в валках, при котором по крайней мере в одном из технологических переходов сжииают полки профиля в поперечном направлении приложением усилий к их торцам с одновременным освобождением вунтренней поверхности мест изгиба от воздействия усилий, отлича ющийся тем, что, с целью повышения качества профилей за счет обеспечения точности их гео- метриче ских размеров и уменьшения утонения мест изгиба, величину поперечного усилия сжатия определяют из соотношения

0,9Р . Р. . ,

кр1Sinoti

е Р.

Q,- о(.: - кр

величина поперечного усилия сжатия Б i-M технологическом переходе

полное усилие давления стенки профиля на валки в i-м технологическом переходе; суммарньй угол подгибки каждой полки профиля в 1-м технологическом переходе; - величина критической силы потери устойчивости полки профиля.

Фа2.г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| Способ изготовления гнутых неравнополочных швеллеров со ступенчатой стенкой | 1986 |

|

SU1389903A1 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| Способ изготовления гнутых профилей | 1982 |

|

SU1088840A1 |

| Способ изготовления гнутых профилей проката | 1976 |

|

SU603180A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2044584C1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления сортовых гну- тьж профилей проката в валках профилегибочного стана. Целью изобретения является повышение качества профилей за счет обеспечения точности- их геометрических размеров и уменьшения утонения мест изгиба. Заготовка профиля в задающем переходе перемеС ает- ся вдоль профилегибочного .стана. В последующих переходах подгибают полки профиля относительно стенки. По крайней мере в одном из технологических переходов сжимают полки профиля в поперечном направлении, прикладывая усилия к их торцам. Одновременно освобождают внутренние поверхности мест изгиба от воздействия усилий. Величину поперечного усилия сжатия определяют из соотношения расчетным путем. 3 ил., 1 табл. е (Л 1C ;О to СО ч

| Способ изготовления гунтых профилей | 1975 |

|

SU606657A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-23—Публикация

1985-07-11—Подача