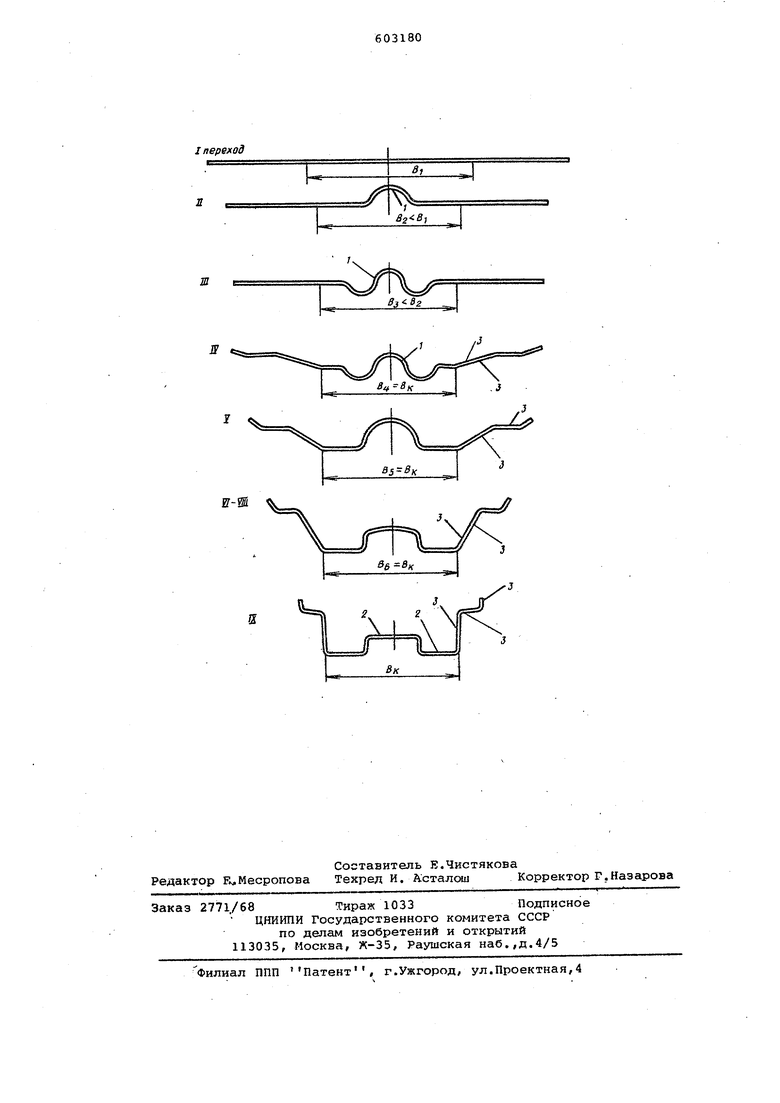

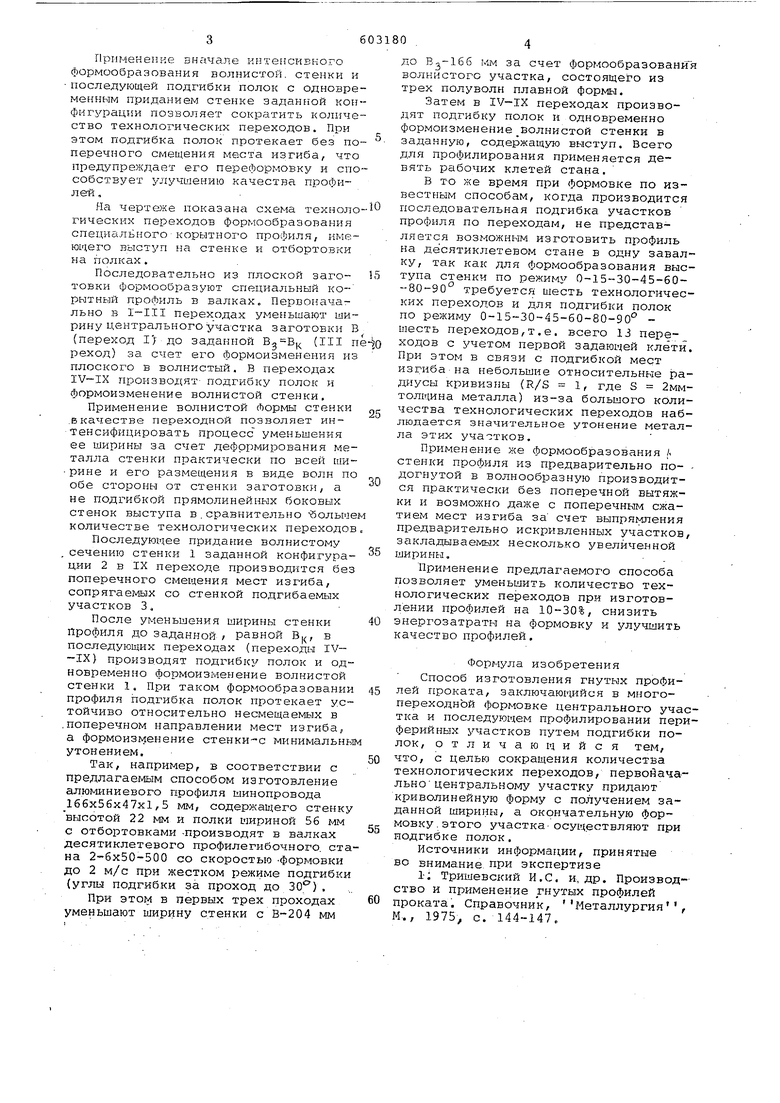

Изобретение относится к обработке металлов давлением, в частности к области производства гнутых профилей на профилегибочных агрегатах, и может быть использовано при изготовлении профилей, содержащих подгибаектые полки и центральный участок с подогнутыми один относительно другого элементами , Известен способ изготовления гнутых профилей проката, при котором про филь формообразуют последовательно по участкам, начиная с выполнения среднего участка с последующим профилированием периферийных участков 1 Однако такой способ имеет болымое количество технологических переходов что соответственно увеличивает число клетей стана и рабочих валков и приводит в ряде случаез, особенно при изготовлении профилей, содержащих полки и центральный участок с подогвутыки один относительно другого элементами, к повышенным энергозатратам на формовку, в отдельных случаях при недостаточном количестве клетей стана формообразованию профиля в две завалки, развитию утонения в местах изгиба и другим дефектам, связанным со сложностью настройки стана и формовкой профиля в -большом количестве пар валков. Цель изобретения уменьшение ко.пичества технологических переходов при формообразовании профиля, С этой целью по предлагаемому опособу первоначально центральному участку придают криволинейную форму с получением за.данной ширины, а окончательную формовку этого участка осуществляют при подгибке полок. Временное первоначальное формообразование плоского участка, предназначенного для стенки профиля, в волнистый производится путем последовательной интенсивной подгибки в сравнител.ьно небольшом количестве технологических переходов, значительноменьшем, чем это требуется для формообразования этого участка заданной конечной формы. После уменьгчения ширины стенки до заданной производится подгибка полок без смещения и переформовки примыкающих к полкам мест изгиба и одновременно, без дополнительного применения технологических переходов подгибкой, придают среднему волнистому участку заданную конфигурацию. Применение вначале HfJTeiici-iBt-ioro формообразования волнистой, стеики и последующей подгибки полок с одновременным приданием стенке заданной конФигурации позволяет сократить количе ство технологических переходов. При этом подгибка полок протекает без по перечного смещения места изгиба, что предупреждает его переформовку и спо собствует улучшению качества профилей , На чертенке покаэанс схема техноло гических переходов формообразования специальногокорытного профиля, имеющего вь7ступ на стенке и отбортовки на полках. Последовательно из плоской заготонки формообразуют специальный корытный профиль в валках. Первоначально в 1-111 переходах уменьшают ширину центрального участка заготовки В (переход I) до заданной ,; (III п реход) за счет его формоизмеиения из плоского в волнистый. В переходах IV-IX производят подгибку полок и формоизменение волнистой стенки. Применение волнистой Лормы стенки .вкачестве переходной позволяет интенсифицировать процесс уменьшения ее ширины за счет деформирования металла стенки практически по всей ширине и его размещения в виде волн по обе стороны от стенки заготовки, а не подгибкой прямолинейных боковых стенок выступа в , сравнительно больше количестве технологических переходов Последующее придание волнистому сечению стенки 1 заданной конфигурации 2 в IX переходе производится без поперечного смещения мест изгиба, сопрягаемых со стенкой подгибаемых участков 3. После уменьшения ширины стенки профиля до заданной равной В посхгедующих переходах (переходы IV- -IX) произв.одят подгибку полок и одновременно формоизменение волнистой стенки 1. При таком формообразовании профиля подгибка полок протекает устойчиво относительно несмещаемых в .поперечном направлении мест изгиба, а формоизменение стенки-с минимальны утонением. Так, например, в соответствии с предлагаемым способом изготовление сшюминиевого профиля шинопровода 166x56x47x1,5 JMM, содержащего стенку высотой 22 мм и полки шириной 56 мм с отбортовками -производят в валках десятиклетевого профилегибочного. ста на 2-6x50-500 со скоростью -формовки до 2 м/с при жестком режиме подгибки (углы подгибк.и за проход до ЗО) . При этом в первых трех проходах уменьшают ширину стенки с В-204 мм до мм за счет формообразования волнистого участка, состоящего из трех полуволн плавной формы. Затем в IV-IX перекодах производят подгибку полок и одновременно формоизменение волнистой стенки в заданную, содержащую выступ. Всего для профилирования применяется де вять рабочих клетей стана. В то же время при формовке по известным способам, когда, производится последовательная подгибка участков профиля по переходам, не представляется возможным изготовить профиль на де сятиклетевом стане в одну завалку, так как для формообразования выступа стенки по режиму 0-15-30-45-60-80-90 требуется шесть технологических переходов и для подгибки полок по режиму 0-15-30-45-60-80-90 шесть переходов,т.е. всего 13 пере одов с учето.м первой задающей клети. При этом в связи с подгибкой медт изгиба на небольшие относительные радиусы кривизны (R/S 1, где S 2ммтолщина металла) из-за большого количества технологических переходив наблюдается значительное утонение металла этих участков. Прр1менение же формообразования А стенки профиля из предварительно по- догнутой в волнообразную производится практически без поперечной вытяжки и возможно даже с поперечныгл сжатием мест изгиба за счет выпрямления предварительно искривленных участков, закладываемых несколь.ко увеличенной ширины. Применение предлагаемого способа позволяет уменьшить количество технологических переходов при изготовлении профилей на 10-30%, снизить энергозатраты на формовку и улучшить качество профилей, Фор1чула изобретения Способ изготовления гнутых профилей проката, заключающийся в многопереходной формовке центрального участка и последующем профилировании периферийных участков путем подгибки полок, отличающийся тем, что, с целью сокращения количества технологических переходов, первойачальноцентральному участку придают криволинейную форму с получением заданной ширины, а окончательную формовку, этого участка-осуществляют при подгибке полок. Источники информации, принятые во внимание, при экспертизе 1; Тришевский И.С. и, др. Производство и применение гнутых профилей проката. Справочник, Металлургия, М., 1975, с. 144-147„

IS

s

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутыхпРОфилЕй | 1978 |

|

SU799858A1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299646A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ профилирования преимущественно швеллеров | 1990 |

|

SU1754267A1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| СПОСОБ М.Е.ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ПОЛКАМИ И ПЕРЕМЕННОЙ ПО РАЗВЕРТКЕ СЕЧЕНИЯ ТОЛЩИНОЙ | 1991 |

|

RU2019334C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2036737C1 |

Авторы

Даты

1979-05-15—Публикация

1976-08-10—Подача