1129

Изобретение относится к металлургии, конкретно к фл осовому рафиЯи- рованию алюминиевых сплавов.

Целью изобретения является повышение чистоты получаемого металла и уменьшение расхода реагентов.

На чертеже схематично изображено устройство для рафинирования алюминиевых сплавов, общий вид.

Устройство содержит ванну 1с- электродами 2 и 3, соединенными с положительным и отрицательным полюсами источника тока (не показан) соответственно.

Устройство снабжено вертикальной, перегородкой 4 (перегородками) из диэлектрика, расположенной между ,элeктpoдa -ш 2 и 3 и разделяющей ванну 1 на два отделения, В отделении с :электродом 2, соединенным с положительным полюсом источника тока, установлен центробежный диспергатор 5,а коаксиально ему - дополнительный электрод 6, выполненный в виде ворон- ки и соединенный с положительным полюсом источника тока.

Способ осуществляется следующим образом.

В ванну 1 заливают расплав хлорсо- держащих солей, имеющий более высокую плотность, чем плотность алюминиевого сплава. На расплав солей заливают расплав рафинируемого сплава. Затем через пару расплав металла.- солевой расплав пропускают постоянный элект - рический ток плотностью 10 -10 А/м и напряжением меньше напряжения (потенциала) разложения ш- еющейся в составе расплава хлорсодержапщх солей хлористой соли наибольшей плотности. Положительный потенциал через элект- ,род 2 подводят к расплаву металла и на воронкообразный электрод 6, расположенный на границе раздела расплав металла - расплав соли, а отрицательный - через электрод 3 к расплаву соли.Концентрирующийся на нижней поверхности воронкообразного электрода 6 хлор, образующийся при электролизе солевого расплава, центробежным диспергатором 5 посредством центробежных сил смешивают с солевым расплавом, и образующуюся эмульсию подают в тонкодисперсном состоянии в расплав металла под уровень его поверхности. Хлор-солевая эмульсия проходит сквозь расплав металла сверху вниз, рафинируя его.

.г

0

0

5

0

5

72

Образующиеся при взаимодействии металла с хлором А1С1 ., Na,Cl, НС1, а также неметаллические включения адсорбируются капельками электролита (солевого расплава), которые, коагулируя друг с другом, проходят через границу раздела расплав метал- |ла-солевой расплав, возвращаются в расплав солей, а примеси оседают на дно ванны 1. Примеси металлов, восстанавливаемые на токоподводящем электроде 3 отрицательного потенциала, всплывают в расплавленном состоянии на поверхность солевого расплава в пространстве между электродом 3 и неэлектропроводными перегородками 4, не загрязняя рафинируемый металл и солевой расплав.

Пример. В ванну 1 емкостью 15 л, заливают 3 кг расплавленного флюса, который содержит BaCl - 80%, КС1 - 20%, и 10 кг силумина с содержанием кремния 8%. Через пару расплав металла - солевой расплав про- ,пуска от постоянный электрический ток плотностью 6-7-10 А/м и напряжением меньше напряжения (потенциала) разложения хлористого бария (3,62 В). Центробежным диспергатором 5 в течение 3-4 мин, подают хлор-солевую эмульсию в расплав металла под уровень его поверхности. После обработки расплава металла хлор-солевой эмульсией отбирают образцы для анализа газонасыщенности сплава и содержания щелочных металлов, натрия и окисных включений.

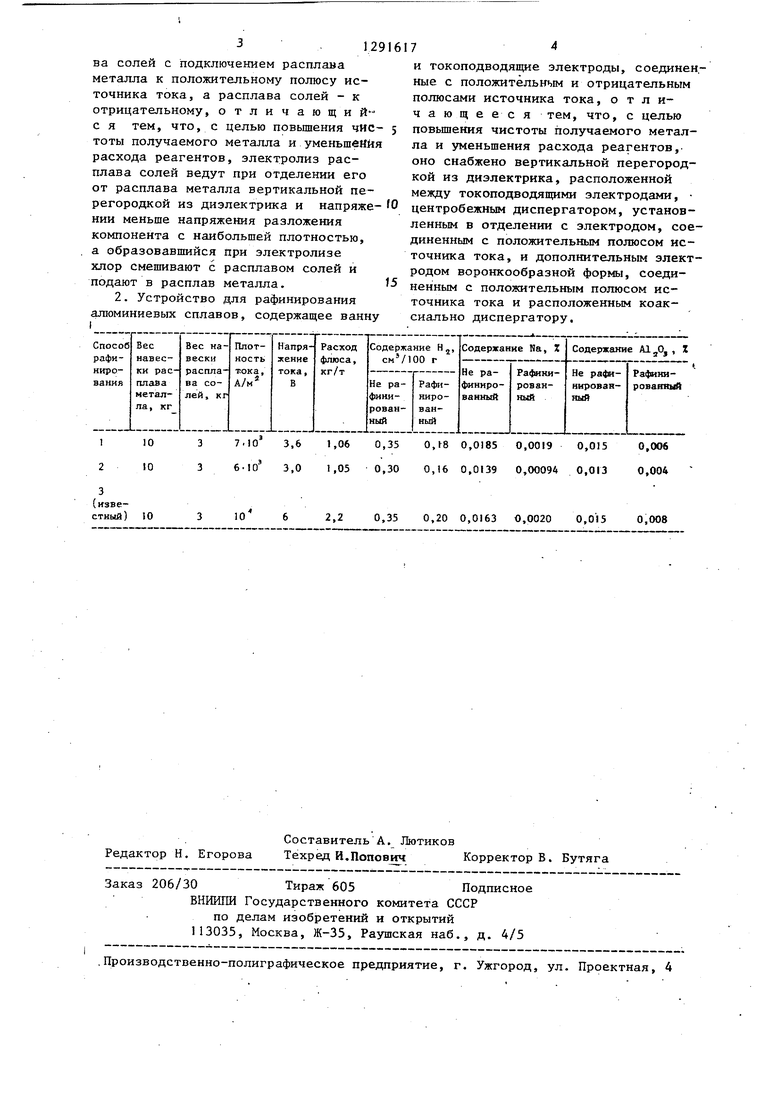

Результаты испытаний приведены в таблице.

Из данных, приведенных в таблице, видно, что рафинирование по предлагаемому способу позволяет повысить чистоту получаемого металла (уменьшить содержание примесей) по сравнению с известным способом, а также уменьшить расход флюса. Проведение процесса при напряжении, равном напряжению разложения компонента с . наибольшей плотностью (ВаС1„), ухудшает чистоту получаемого металла.

Формула изобретения

1.Способ рафинирования алюминиевых сплавов, включаюп ий обработку расплавом хлорсодержащих солей с плотностью Bbmie плотности рафинируе-- мого металла при электролизе распла 12916

ва солей с подключением расплава металла к положительному полюсу источника тока, а расплава солей - к отрицательному, отличающий- с я тем, что, с целью повьшения чИС- 5 тоты получаемого металла и уменьшения расхода реагентов, электролиз расплава солей ведут при отделении его от расплава металла вертикальной пеповьппения чистоты получаемого металла и уменьшения расхода реагентов, оно снабжено вертикальной перегородкой из диэлектрика, расположенной между токоподводящими электродами.

регородкой из диэлектрика и напряже- О центробежным диспергатором, установнии меньше напряжения разложения компонента с наибольшей плотностью, а образовавшийся при электролизе хлор смешивают с расплавом солей и подают в расплав металла.

2. Устройство для рафинирования алюминиевых сплавов, содержащее ванну

I

10

10

2.2

Редактор Н. Егорова

Составитель А. Лютиков

Техред И,Попович Корректор В. Бутяга

Заказ 206/30 Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

и токоподводящие электроды, соединенные с положительным и отрицательным полюсами источника тока, отличающееся тем, что, с целью

повьппения чистоты получаемого металла и уменьшения расхода реагентов, оно снабжено вертикальной перегородкой из диэлектрика, расположенной между токоподводящими электродами.

центробежным диспергатором, установ

ленным в отделении с электродом, соединенным с положительным полюсом источника тока, и дополнительным электродом воронкообразной формы, соединенным с положительным полюсом источника тока и расположенным коак- сиально диспергатору.

0,35 0,20 0,0163 0,0020 0.015

0.008

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рециклинга алюминия электролизом расплава его лома и устройство для осуществления этого способа | 2022 |

|

RU2796566C1 |

| Способ электрофлюсового рафинирования алюминиевых сплавов | 1980 |

|

SU971901A1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ | 1988 |

|

RU1582680C |

| Способ переработки шлаков производства литийсодержащих алюминиевых сплавов | 1989 |

|

SU1721107A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2011 |

|

RU2487199C2 |

| ОБРАБОТКА ТИТАНОВЫХ РУД | 2010 |

|

RU2518839C2 |

Изобретение относится к флюсовому рафинированию алюминиевых сплавов. Процесс осуществляют в устрой1 3 стве, содержащем ванну 1, токоподво- дяпще электроды 2 и 3, соединенные с положительным и отрицательным полюсами источника тока соответственно, перегородку 4 из диэлектрика, центробежный циспергатор 5 и дополнительный воронкообразный электрод 6, соединенный с положительным полюсом источника тока. В ванну 1 загружают расплав соли с плотностью выше, чем у алюминиевого сплава, а сверху, в отделение с электродом 2 - алюминиевый сплав. Через пару расплав металла-солевой расплав пропускают постоянный то при напряжении меньшем, чем напряжение разложения компонента с наибольшей плотностью. При зтом центробежным диспергатором 5 смешивают хлор, образующийся на электроде 6, и подают смесь в расплав металла. 2 с.п. ф-лы, 1 табл., 1 ил. с (Л N9 О Од

| Курдюмов А.В | |||

| и др | |||

| Флюсовая обработка и фильтрование алюминиевых расплавов | |||

| М.: Металлургия, 1980, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Способ электрофлюсового рафинирования алюминиевых сплавов | 1980 |

|

SU971901A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-23—Публикация

1984-12-05—Подача