10

Изобретение относится к производству абразивного инструмента и может быть использовано для формования шлифовальных кругов диаметром 200-1000 мм и высо- той 10-500 мм.

Целью изобретения является расширение типоразмеров формуемых изделий.

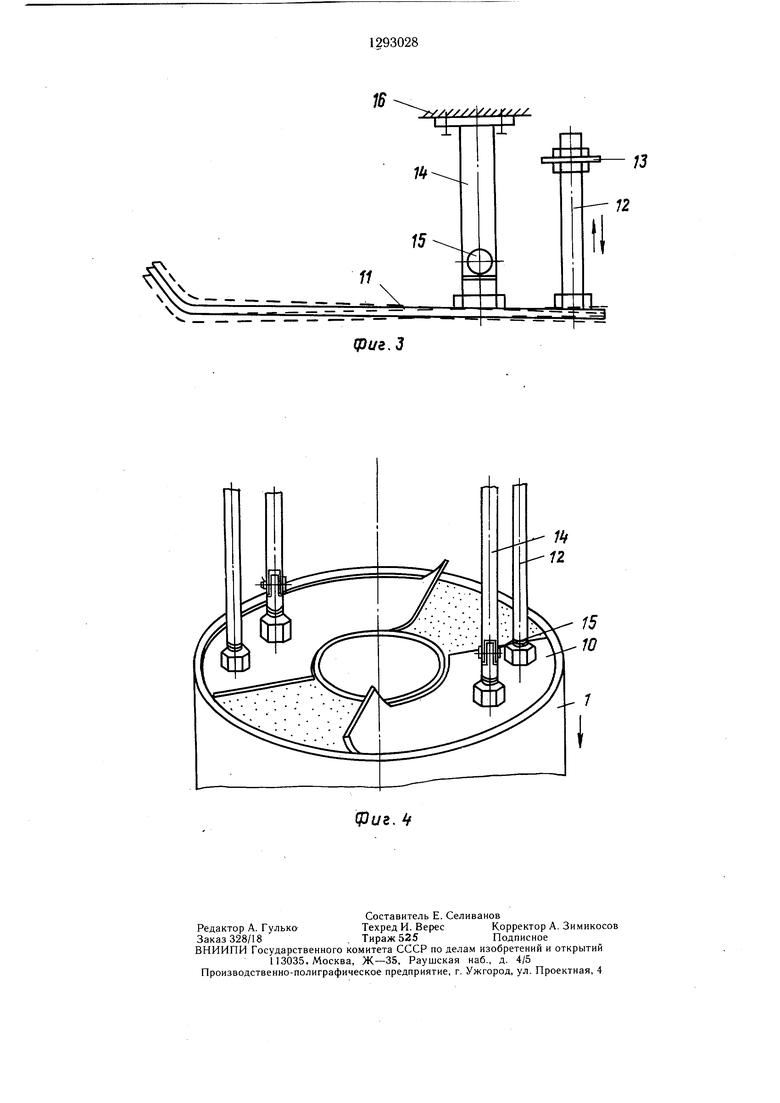

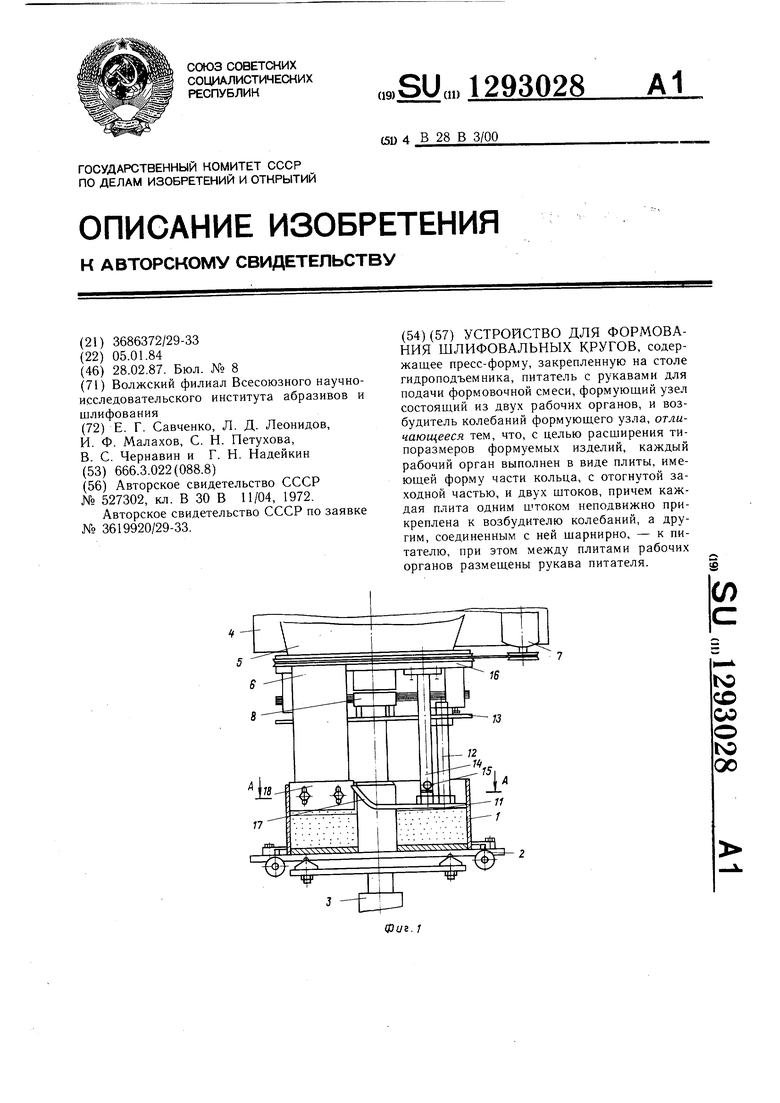

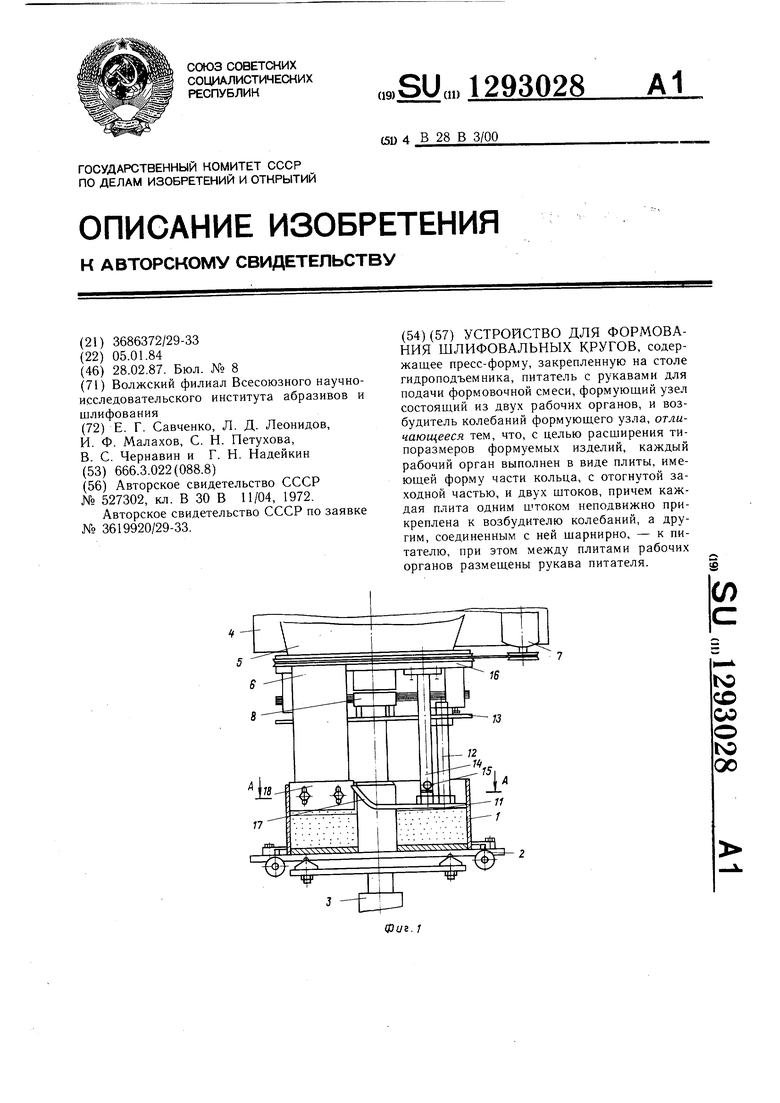

На фиг. 1 представлено устройство, об- ш,ий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема работы формуюш,его элемента; на фиг. 4 - формуюшие элементы в пресс-форме, вид в аксонометрии.

Устройство состоит из пресс-формы 1, закрепленной на столе 2 гидроподъемника 3. На колонке 4 установлен с возможностью вращения питатель 5 для подачи в 15 пресс-форму формовочной смеси, имеюший два рукава 6. Для врашения питателя установлен привод 7. На питателе 5 установлен возбудитель колебаний 8. Для формования массы формуюш,ий узел выполнен из „ двух рабочих органов 9 10. Каждый рабочий орган состоит из плиты 11, которая посредством штока 12 жестко соединена с плитой 13 возбудителя колебаний 8, а посредством штока 14, с которым она крепится шарниром 15, - с диском 16 питателя 5. 25

Каждая плита 11 выполнена в виде отрезка кольца, заходная часть 17 которого отогнута на угол 1-2° для захода под плиту 11 формуемой массы.

На рукавах 6 питателя 5 установлены пластины 18, которыми осушествляется регулирование толшины подаваемого слоя формуемой массы под плиты 11 за счет регулирования их высоты по отношению к основанию пресс-формы 1.

Плиты 11 смонтированы друг от друга на расстоянии, достаточном для размеше- ния между ними рукавов 6 питателя 5.

/1-XI

30

35

0

5 5

0

5

Предлагаемое устройство работает сле- дуюшим образом.

Пластинами 18 устанавливают толшину подаваемого слоя смеси. Гидроподъемником 3 пресс-форма 1 поднимается в верхнее положение с сохранением зазора между ее основанием и нижними поверхностями плит 11.

Формовочная связь загружается в питатель 5, включается привод 7 и питателю 5 задается врашательное движение. Затем включают возбудитель колебаний 8 и формовочная смесь из питателя 5 по рукавам 6 равномерным слоем распределяется пластинами 18 по плоскости основания пресс-формы 1, а затем по плоскости формуемого круга под заходные части 17 плит 11. Последние под действием возбудителя колебаний 8 совершают возвратно-поступательное движение в вертикальной плоскости и поступательное шаговое движение относительно горизонтальной плоскости формуемого круга за счет вращения питателя 5. При этом происходит уплотнение массы до заданной плотности формуемого шлифовального круга. По мере роста высоты формуемого круга под действием статической и динамической нагрузки пресс-форма 1 гидроподъемником 3 опускается в крайнее нижнее положение. По окончании подачи смеси производят выхаживание верхней поверхности круга 2-3 оборотами формуюших пЛит. Пресс-форма 1 с заготовкой шлифовального круга перемещается на позицию выталкивания.

После выталкивания и съема круга пресс- форма возвращается на исходную позицию и цикл формованчя повторяется.

18

11

Фиг. 2

(Pt/s.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования шлифовальных кругов | 1983 |

|

SU1252174A1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2224635C2 |

| Способ формования шлифовальных кругов | 1978 |

|

SU833446A1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2180284C2 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ ИЗ АРМИРОВАННОЙ ВОЛОКНАМИ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 2006 |

|

RU2336162C1 |

| ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2095230C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2155671C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ ИНСТРУМЕНТОВ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2008 |

|

RU2369474C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

Фиг. if

| Устройство для уплотнения порошковых материалов | 1975 |

|

SU527302A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Авторское свидетельство СССР по заявке № 3619920/29-33. | |||

Авторы

Даты

1987-02-28—Публикация

1984-01-05—Подача