112

Изобретение относится к строитель- ньп материалам и предназначено для изготовления легких огнеупорных бе- тонов.

Цель изобретения - снижение трещи- нестойкости, усадочных явлений, снижение теплопроводности материала и увеличение сроков службы бетона.

Лом шамота представляет собой лом уже использованного в производстве огнеупора, в котором присутствует обычно в значительных количествах Fe Са и многие другие элементы и окислы снижающие температуру плавления (огнеупорность) . Это одна из регламенти- руемых характеристик.

Измельчение лома шамота до величины зерен 0,5-5 мм в количестве 30% позволяет получать микротрещиноватую структуру изделий с пониженной тепло- проводностью и повьшенной термостойкостью. Одновременно указанная величина зерна измельченного лома шамота позволяет снизить усадочные явления в процессе службы и нагревания изделий.

Указанные вьш1е примеси лома шамота в процессе синтеза фосфатных композиций способствуют формированию триди- митовых форм А1РО , которые наиболее стабильны при температурных изменениях, отсюда повышение сроков службы.

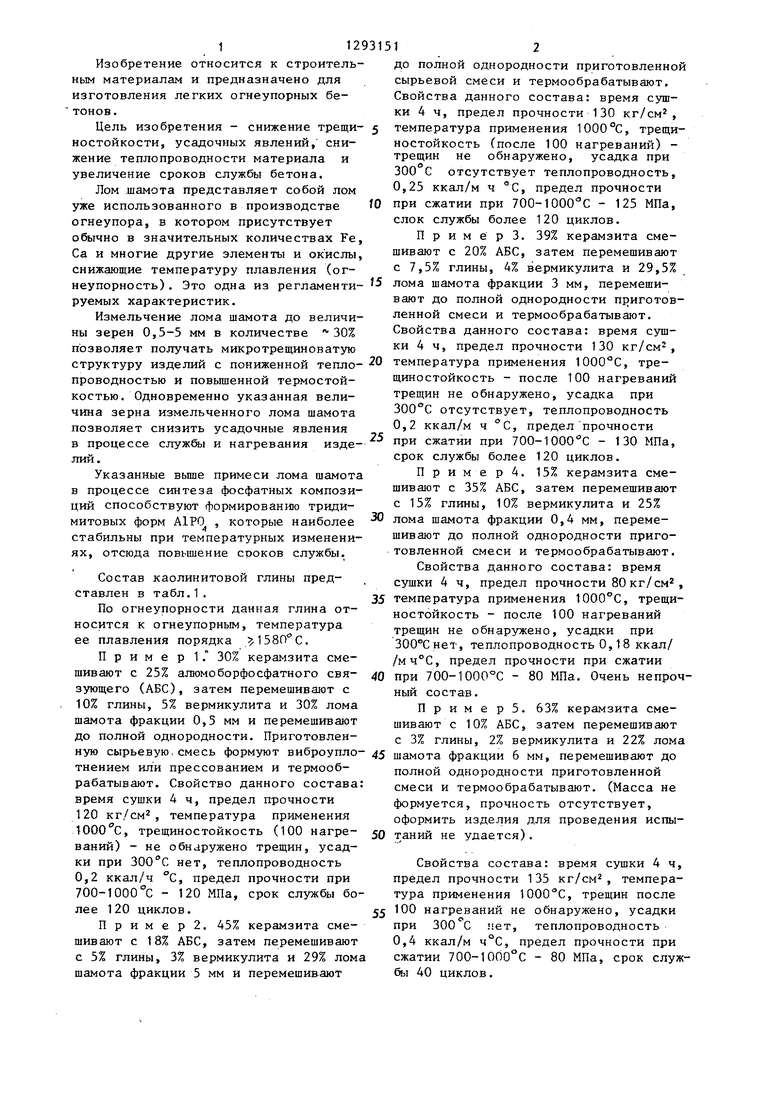

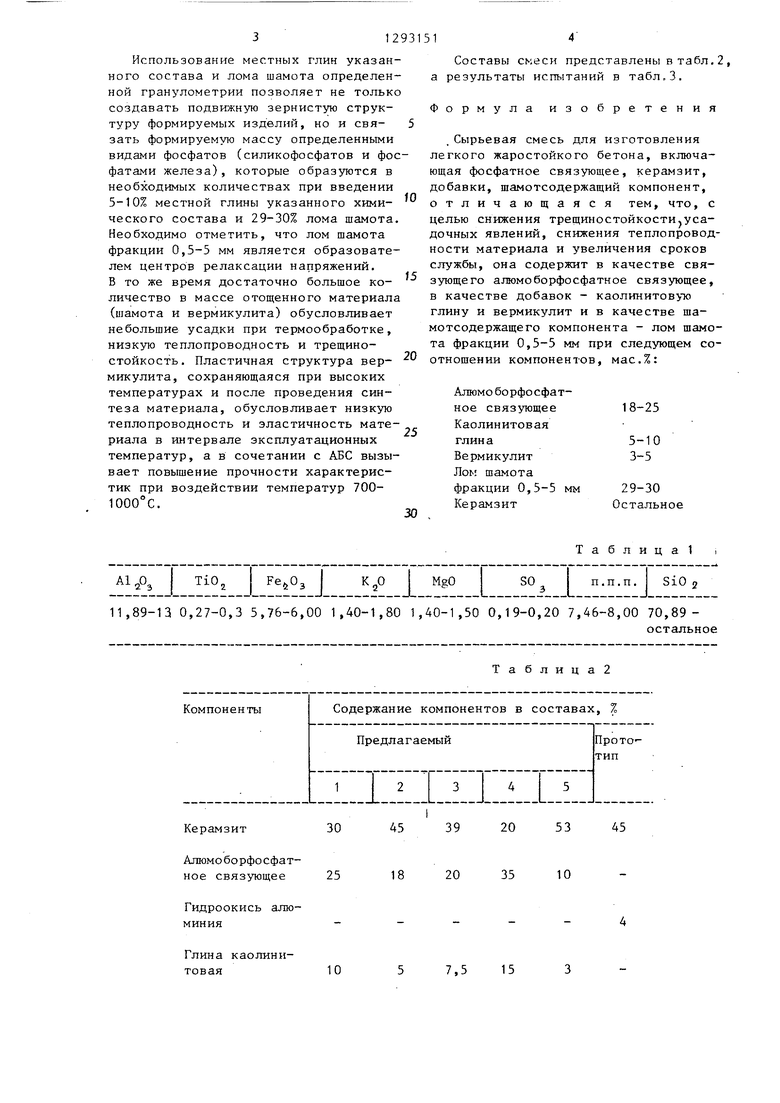

Состав каолинитовой глины представлен в табл.1,

По огнеупорности данная глина относится к огнеупорным, температура ее плавления порядка ; 1580 С.

Пример. 30% керамзита смешивают с 25% алюмоборфосфатного свя- зующего (АБС), затем перемешивают с 10% глины, 5% вермикулита и 30% лома шамота фракции 0,5 мм и перемешивают до полной однородности. Приготовленную сырьевую.смесь формуют виброупло тнением или прессованием и термооб- рабатывают. Свойство данного состава время сушки 4 ч, предел прочности 120 кг/см, температура применения , трещиностойкость (100 нагре- ваний) - не обнаружено трещин, усадки при нет, теплопроводность 0,2 ккал/ч с, предел прочности при 700-1000°С - 120 МПа, срок службы более 120 циклов.

П р и м е р 2. 45% керамзита смешивают с 18% АБС, затем перемешивают с 5% глины, 3% вермикулита и 29% лом шамота фракции 5 мм и перемешивают

О

5

35

0 45 50 55

12

до полной однородности приготовленной сырьевой смеси и термообрабатывают. Свойства данного состава: время сушки 4 ч, предел прочности 130 кг/см, температура применения 1000°С, трещиностойкость (после 100 нагреваний) - трещин не обнаружено, усадка при

300 С отсутствует теплопроводность, 0,25 ккал/м ч °С, предел прочности при сжатии при УОО-ЮОО С - 125 МПа, елок службы более 120 циклов.

П р и м е р 3. 39% керамзита смешивают с 20% АБС, затем перемешивают с 7,5% глины, 4% вермикулита и 29,5% лома шамота фракции 3 мм, перемешивают до полной однородности приготовленной смеси и термообрабатывают. Свойства данного состава: время сушки 4 ч, предел прочности 130 кг/см, температура применения , трещиностойкость - после 100 нагреваний трещин не обнаружено, усадка при отсутствует, теплопроводность 0,2 ккал/м ч °С, предел прочности при сжатии при 700-1000°С - 130 МПа, срок службы более 120 циклов.

Пример 4. 15% керамзита смешивают с 35% АБС, затем перемешивают с 15% глины, 10% вермикулита и 25% лома шамота фракции 0,4 мм, перемешивают до полной однородности приготовленной смеси и термообрабатывают.

Свойства данного состава: время сушки 4 ч, предел прочности 80 кг/см, температура применения , трещиностойкость - после 100 нагреваний трещин не обнаружено, усадки при 300°Снет, теплопроводность 0,18 ккал/ /мч°С, предел прочности при сжатии при 700-1000°С - 80 МПа. Очень непрочный состав.

П р и м е р 5. 63% керамзита смешивают с 10% АБС, затем перемешивают с 3% глины, 2% вермикулита и 22% лома шамота фракции 6 мм, перемешивают до полной однородности приготовленной смеси и термообрабатывают. (Масса не формуется, прочность отсутствует, оформить изделия для проведения испытаний не удается).

Свойства состава: время сушки 4 ч, предел прочности 135 кг/см, температура применения , трещин после 100 нагреваний не обнаружено, усадки при 300 С , теплопроводность 0,4 ккал/м ч°С, предел прочности при сжатии 700-1000°С - 80 МПа, срок службы 40 циклов.

Использование местных глин указанного состава и лома шамота определенной гранулометрии позволяет не только создавать подвижную зернистую структуру формируемых изделий, но и свя- зать формируемую массу определенньми видами фосфатов (силикофосфатов и фосфатами железа), которые образуются в необходимых количествах при введении 5-10% местной глины указанного химического состава и 29-30% лома шамота. Необходимо отметить, что лом шамота фракции 0,5-5 мм является образовате- лем центров релаксации напряжений, В то же время достаточно большое количество в массе отощенного материала (шамота и вермикулита) обусловливает небольшие усадки при термообработке, низкую теплопроводность и трещино- стойкость. Пластичная структура вермикулита, сохраняющаяся при высоких температурах и после проведения синтеза материала, обусловливает низкую теплопроводность и эластичность материала в интервале зксплуатационных температур, а в сочетании с АБС вызывает повышение прочности характеристик при воздействии температур 7001000 С.

Т а б л и

А1.0,

I TiO,, I J MgO 1 SO n.n.n.J

11,89-13 0,27-0,3 5,76-6,00 1,40-1,80 1,40-1,50 0,19-0,20 7,46-8,00 70,89остальное

Керамзит

30

Алюмоборфосфатное связующее

25

Гидроокись алюминия

Глина каолини- товая

10

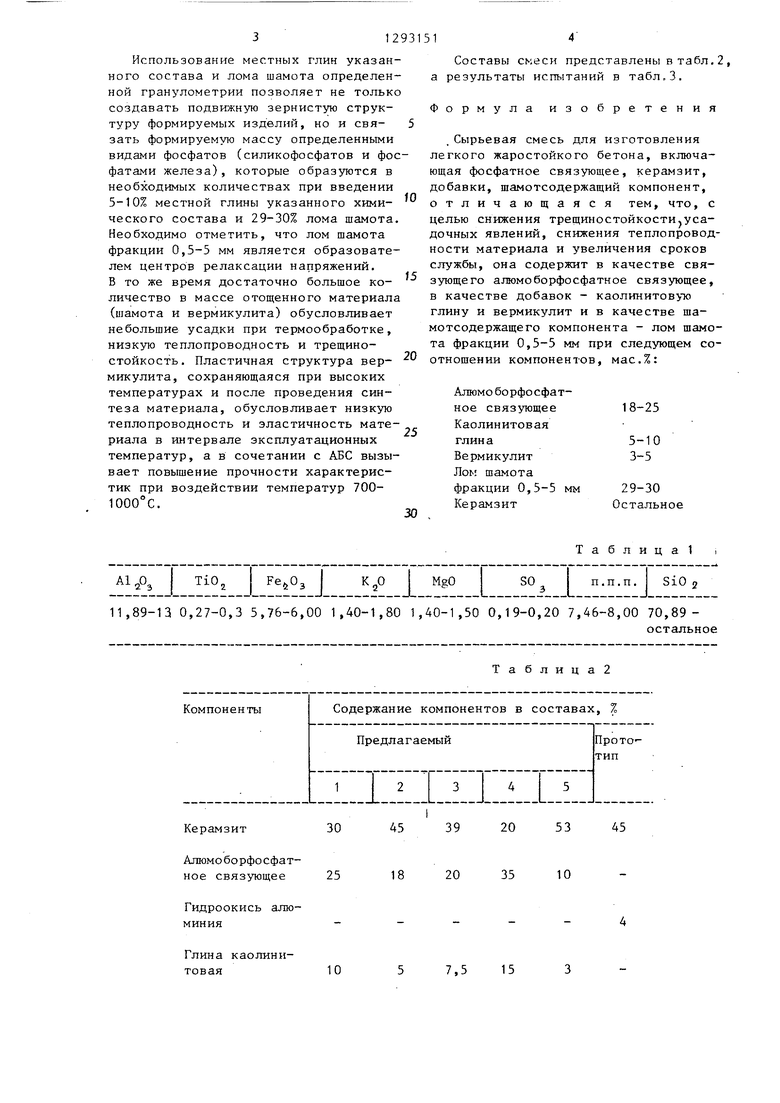

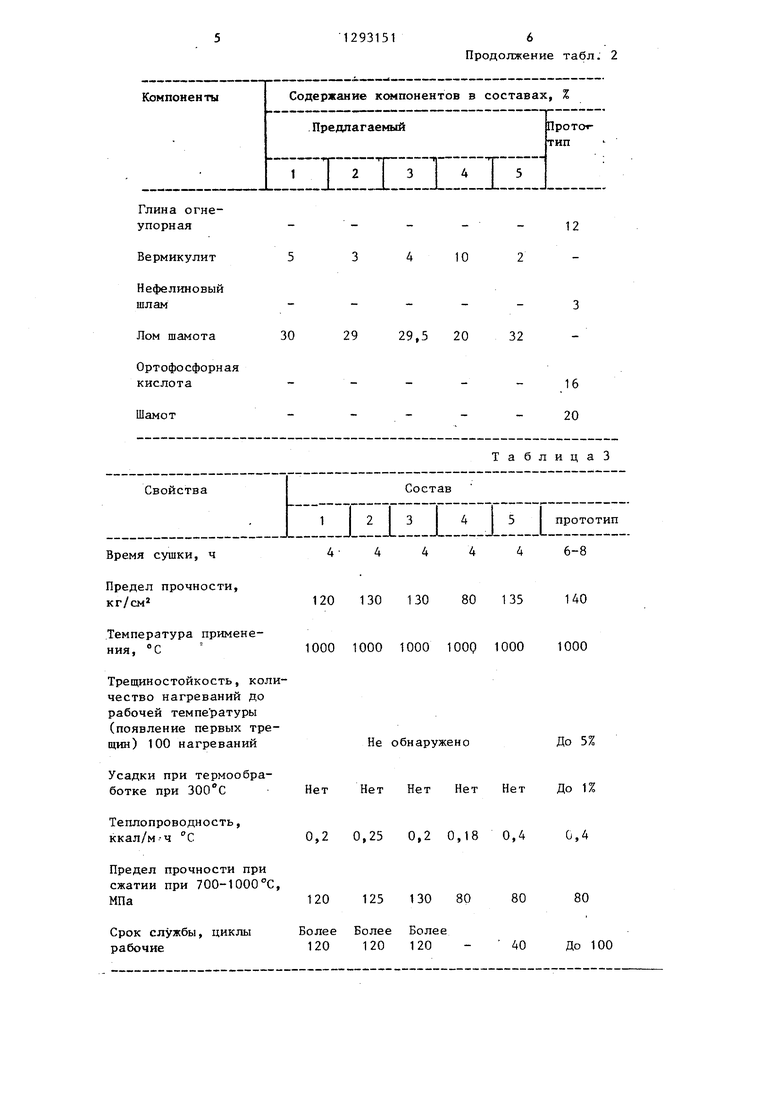

Составы смеси представлены втабл,2, а результаты испытаний в табл.З.

Формула изобретения

Сырьевая смесь для изготовления легкого жаростойкого бетона, включающая фосфатное связующее, керамзит, добавки, шамотсодержащий компонент, отличающаяся тем, что, с целью снижения тpeщинocтoйкocтиJyca- дочных явлений, снижения теплопроводности материала и увеличения сроков службы, она содержит в качестве связующего алюмоборфосфатное связующее, в качестве добавок - каолинитовую глину и вермикулит и в качестве ша- мотсодержащего компонента - лом шамота фракции 0,5-5 мм при следующем соотношении компонентов, мас.%:

: 5

0

Алюмоборфосфатное связующее Каолинитовая глина

Вермикулит шамота фракции 0,3-5 мм Керамзит

18-25

5-10 3-5

29-30

Остальное

Т а б л и ц а 1 Sic 2

n.n.n.J

Таблица2

45

39205345

1820

35

10

7,515

Компоненты

Содержание кстпонентов в составах, %

я

410

30

2929,5 2032

Свойства

i,LLLLL.i.LLl

и

,

4

120 130 130 80 135 1000 1000 1000 1000 1000

Не обнаружено

Нет Нет Нет Нет Нет 0,2 0,25 0,2 0,18 0,4

120 125 130 80 80

Более Более Более 120 120 120 - 40

Продолжение табл. 2

12

410

16 20

ТаблицаЗ

Состав

прототип

6-8

140

1000

До 5%

До 1%

0,4

80 До 100

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ИНТЕГРИРОВАННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ИТОМ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2246465C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2154042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| Шихта для изготовления высокотемпературных теплоизоляционных изделий | 1986 |

|

SU1392059A1 |

| БЕЗОБЖИГОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2155735C1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU985004A1 |

| Способ изготовления керамических блоков | 1982 |

|

SU1143732A1 |

| Экзотермическая смесь для обогревалиТЕйНыХ пРибылЕй | 1978 |

|

SU804200A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2028280C1 |

Изобретение относится к строительным материалам и предназначено для изготовления лeгкиk огнеупорных бетонов. Целью изобретения является снижение трещиностойкости, усадочных явлений, снижение теплопроводности материала, повышение сроков службы. Сырьевая смесь для изготовления легкого жаростойкого бетона содержит следующие компоненты, мас.%: алюмобор- фосфатное связующее 18-25; каолинито- вая глина 5-10; вермикулит 3-5; лом шамота 29-30, керамзит остальное. 3 табл. с S IND ;о со

| Сырьевая смесь для изготовления легкого угнеупорного бетона | 1979 |

|

SU753825A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Легкобетонная смесь | 1979 |

|

SU833804A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-02-28—Публикация

1985-06-20—Подача