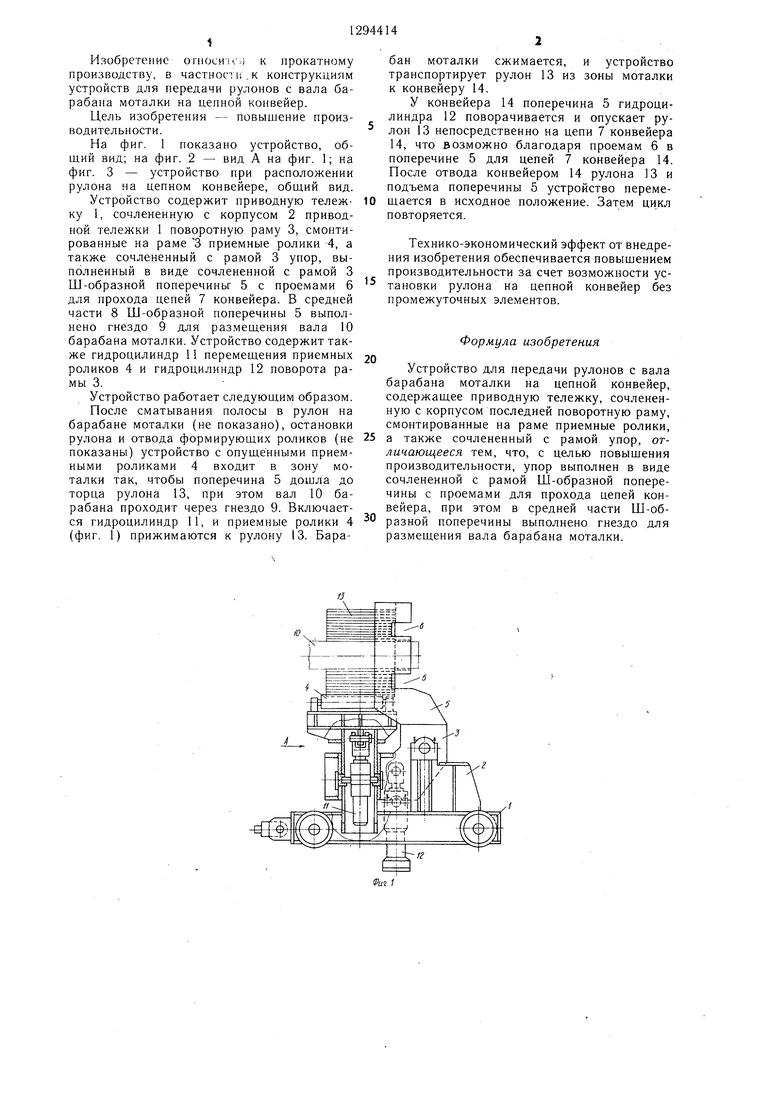

бан моталки сжимается, и устройство транспортирует рулон 13 из зоны моталки к конвейеру 14.

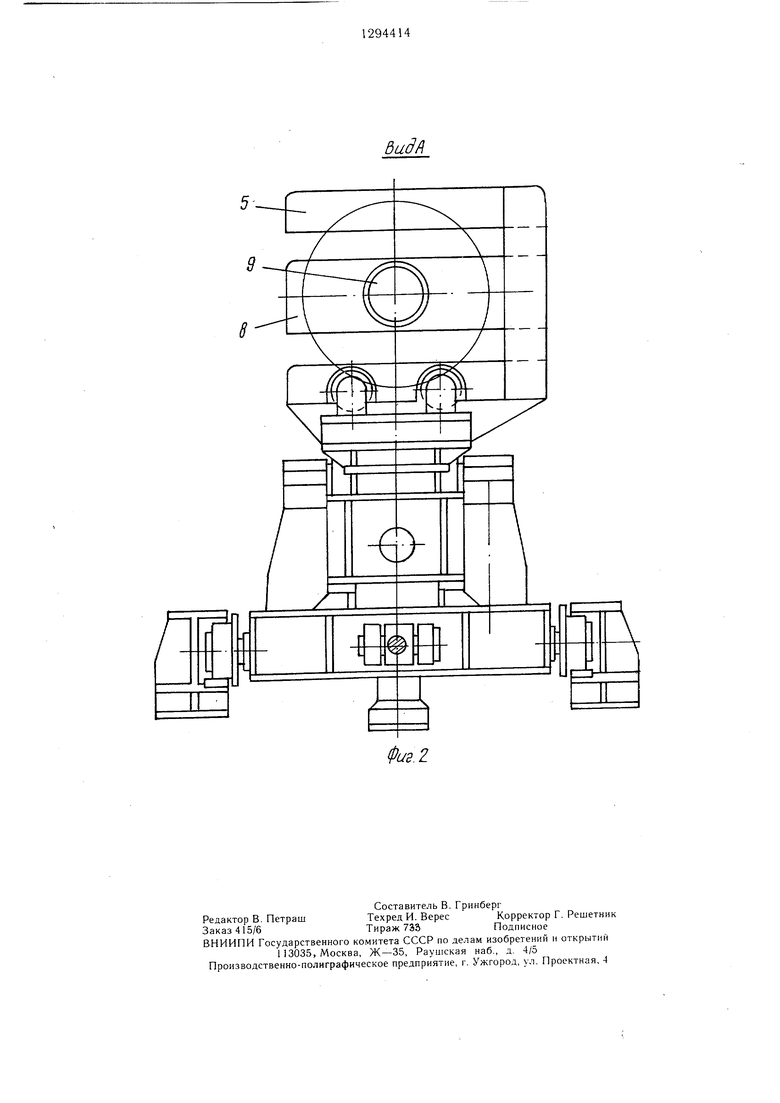

У конвейера 14 поперечина 5 гидроцилиндра 12 поворачивается и опускает рулон 13 непосредственно на цепи 7 конвейера 14, что возможно благодаря проемам 6 в поперечине 5 для цепей 7 конвейера 14. После отвода конвейером 14 рулона 13 и подъема поперечины 5 устройство перемеИзобретение огнос.ч н..ч к прокатному производству, в частности,к конструкциям устройств для передачи рулонов с вала барабана моталки на цепной конвейер.

Цель изобретения - повышение производительности.

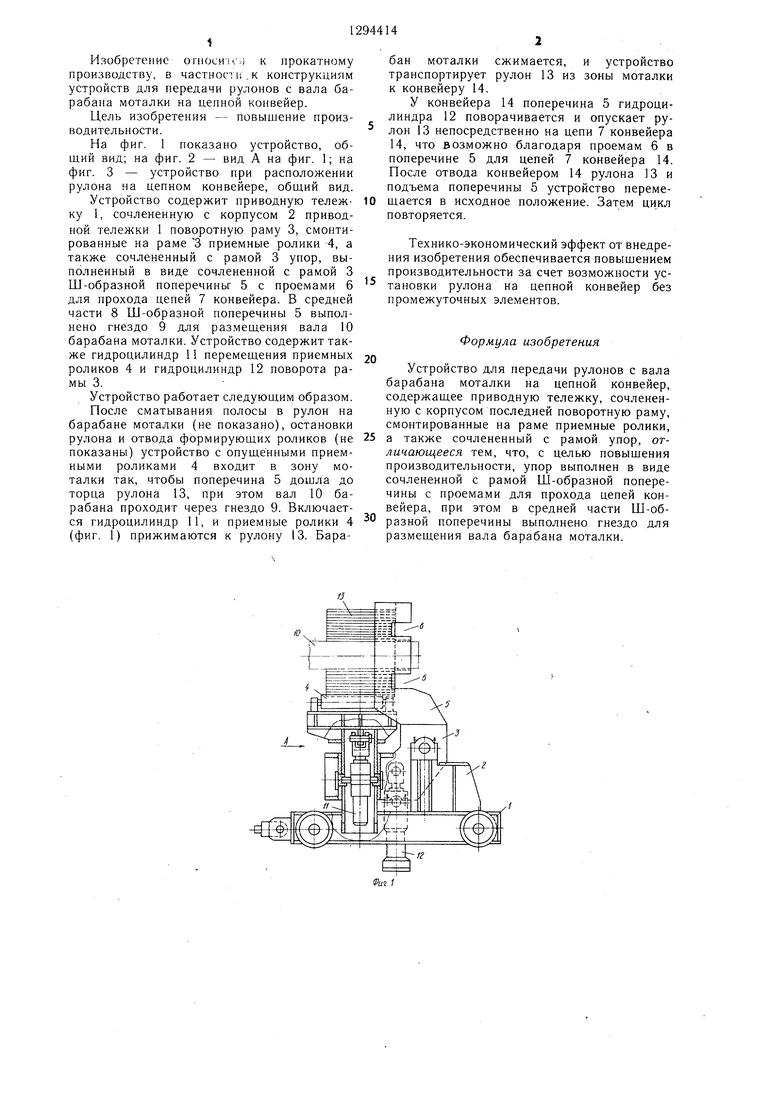

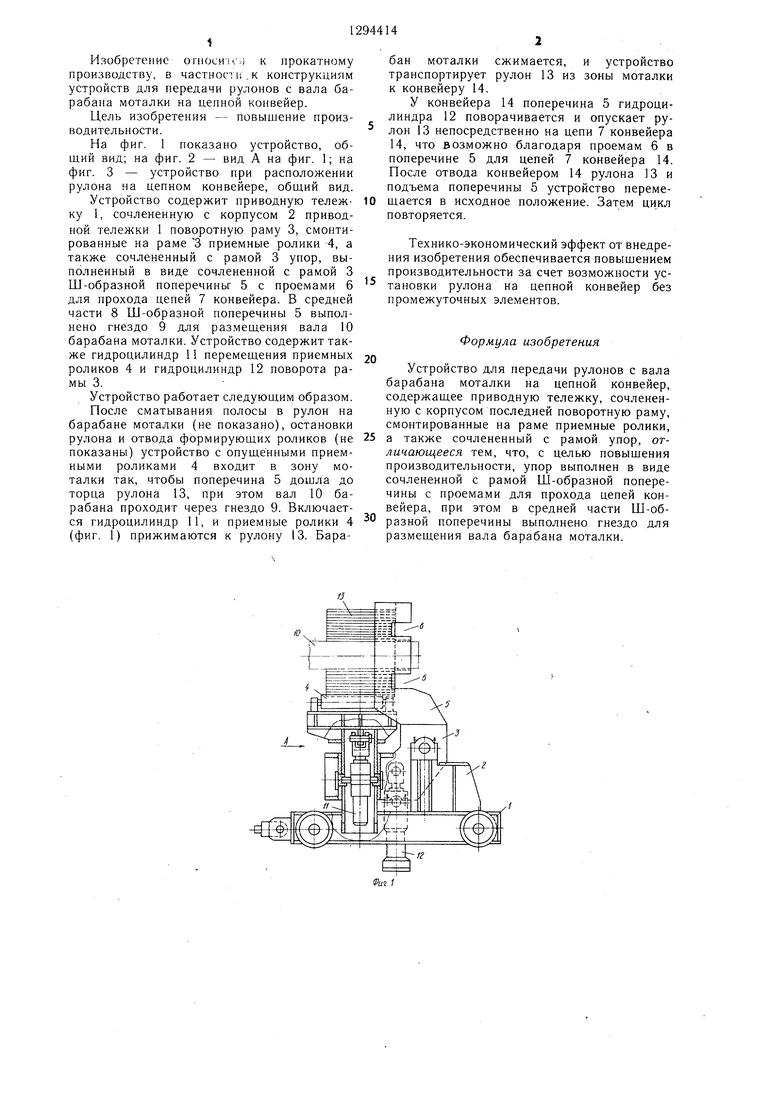

На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - устройство при расположении рулона на цепном конвейере, общий вид.

Устройство содержит приводную тележ- 10 щается в исходное положение. Затем цикл ку 1, сочлененную с корпусом 2 привод- повторяется, ной тележки 1 поворотную раму 3, смонтированные на рам« 3 приемные ролики 4, аТехнико-экономический эффект от внедре- также сочлененный с рамой 3 упор, вы- ния изобретения обеспечивается повышением полненный в виде сочлененной с рамой 3 производительности за счет возможности ус- Ш-образной поперечины 5 с проемами 6 тановки рулона на цепной конвейер без для прохода цепей 7 конвейера. В средней части 8 Ш-образной поперечины 5 выполнено гнездо 9 для размещения вала 10 барабана моталки. Устройство содержит также гидроцилиндр 11 перемещения приемных 20 роликов 4 и гидроцилиндр 12 поворота рамы 3.

Устройство работает следующим образом.

После сматывания полосы в рулон на барабане моталки (не показано), остановки

рулона и отвода формирующих роликов (не 25 а также сочлененный с рамой упор, от- показаны) устройство с опущенными прием- личающееся тем, что, с целью повышения ными роликами 4 входит в зону мо- производительности, упор выполнен в виде талки так, чтобы поперечина 5 дошла до сочлененной с рамой Ш-образной попере- торца рулона 13, при этом вал 10 ба- чины с проемами для прохода цепей кон- рабана проходит через гнездо 9. Включает- вейера, при этом в средней части Ш-об- ся гидроцилиндр 11, и приемные ролики 4 разной поперечины выполнено гнездо для (фиг. 1) прижимаются к рулону 13. Бара-размещения вала барабана моталки.

промежуточных элементов.

Формула изобретения

Устройство для передачи рулонов с вала барабана моталки на цепной конвейер, содержащее приводную тележку, сочлененную с корпусом последней поворотную раму, смонтированные на раме приемные ролики.

бан моталки сжимается, и устройство транспортирует рулон 13 из зоны моталки к конвейеру 14.

У конвейера 14 поперечина 5 гидроцилиндра 12 поворачивается и опускает рулон 13 непосредственно на цепи 7 конвейера 14, что возможно благодаря проемам 6 в поперечине 5 для цепей 7 конвейера 14. После отвода конвейером 14 рулона 13 и подъема поперечины 5 устройство перемещается в исходное положение. Затем цикл повторяется, Технико-экономический эффект от внедре- ния изобретения обеспечивается повышением производительности за счет возможности ус- тановки рулона на цепной конвейер без

щается в исходное положе повторяется, Технико-экономический э ния изобретения обеспечива производительности за счет тановки рулона на цепно

промежуточных элементов.

щается в исходное положение. Затем цикл повторяется, Технико-экономический эффект от внедре- ния изобретения обеспечивается повышением производительности за счет возможности ус- тановки рулона на цепной конвейер без

а также сочлененный с рамой упор, от- личающееся тем, что, с целью повышения производительности, упор выполнен в виде сочлененной с рамой Ш-образной попере- чины с проемами для прохода цепей кон- вейера, при этом в средней части Ш-об- разной поперечины выполнено гнездо для размещения вала барабана моталки.

Формула изобретения

Устройство для передачи рулонов с вала барабана моталки на цепной конвейер, содержащее приводную тележку, сочлененную с корпусом последней поворотную раму, смонтированные на раме приемные ролики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Намоточно-транспортировочный комплекс прокатного стана | 1990 |

|

SU1810162A1 |

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| Устройство для передачи рулона с вала барабана моталки на транспортное средство | 1989 |

|

SU1667974A1 |

| Устройство для завертывания прямоугольных предметов | 1981 |

|

SU977287A1 |

| Съемник рулонов | 1990 |

|

SU1726085A1 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| Устройство для передачи рулонов от моталки на конвейер | 1973 |

|

SU485801A1 |

| Агрегат продольной резки | 1983 |

|

SU1151378A1 |

| Устройство для раскроя рулонного эластичного материала | 1982 |

|

SU1129070A1 |

| Устройство для перестановки изделий | 1986 |

|

SU1348271A1 |

Изобретение относится к области прокатного производства, в частности к конструкциям устройств для передачи рулонов с вала барабана моталки на цепной конвейер. Цель изобретения - повышение производительности. Благодаря наличию проемов 6 в поперечине 5 для прохода цепей 7 обеспечивается возможность кантовать рулон 13 непосредственно на цепной конвейер 14. 3 ил. /J S (Л 74 1чЭ Х 4 Ме сриг.З

dudfi

Фиг. 2

| Устройство для передачи рулонов от моталки на конвейер | 1973 |

|

SU485801A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-07—Публикация

1985-10-24—Подача