2.Устройство по п. 1, отличающееся тем, что узел регулировки подачи материала выполнен в виде задйтчиха величины подачи, кинематически связанного с одним из приводных валков.

3.Устройство по п. 1, отличающееся тем, что привод перемещения раскройных катков выполнен в виде силовых цилиндров.

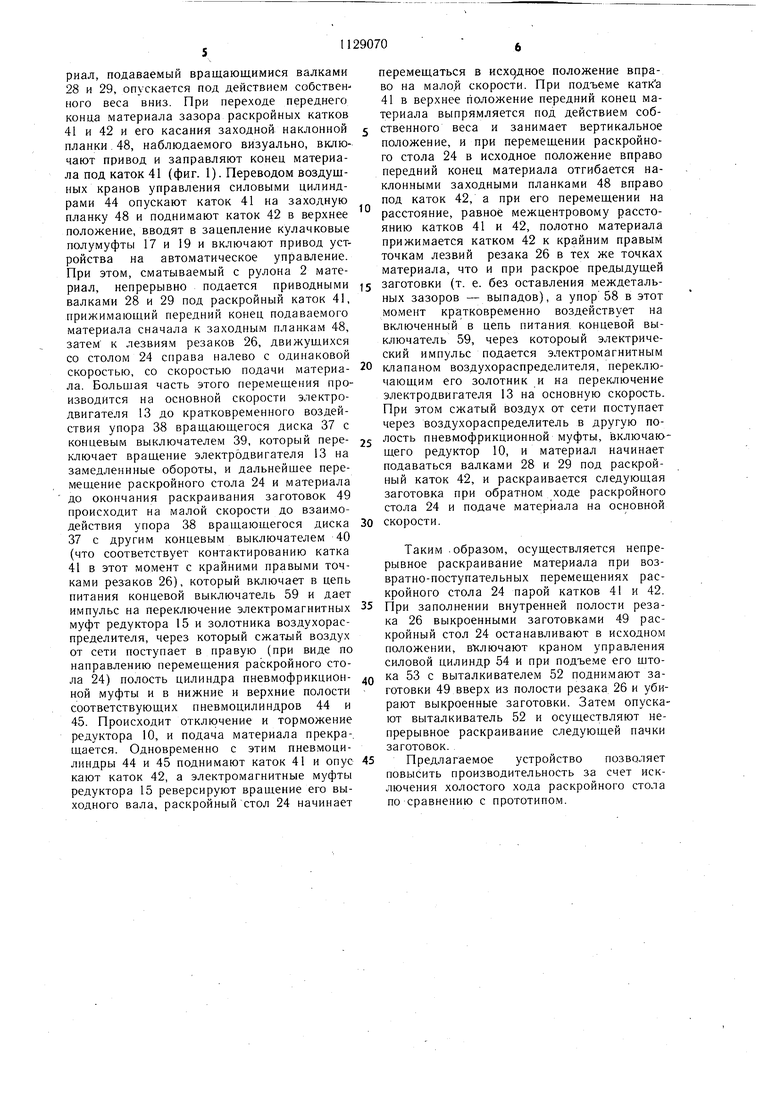

4.Устройство-:, по п. 1, отличающееся тем, что, с целью улучшения условий удаления раскроенных ..заготовок, оно снабжено силовым цилиндром, установленным между направляющими раскройного стола,и выталкивателем, смонтированным на щтоке силового цилиндра, а раскройный стол выполнен с проемом и снабжен плитой, размещенной в полости резаков с возможностью перемещения и взаимодействия с выталкивателем.

5. Устройство по пп. 1 и 4, отличающееся тем, что, ч целью удаления отходов материала, раскройный стол снабжен склизами в виде наклонных пластин, установленных по продольным краям стола, и дополнительными отсечными лезвиями, размещенными поперек стола по краям склизов.

Г. УСТРОЙСТВО ДЛЯ РАСКРОЯ РУЛОННОГО ЭЛАСТИЧНОГО /VIATEРИАЛА, содержащее направляющие с установленным на них с возможностью возвратно-поступательного перемещения раскройньш столом с полыми резаками, разматыватель рулона, механизм подачи материала, раму с направляющими, два раскройных катка, установленных в направляющих рамы с возможностью взаимодействия с резаками, ось одного из раскройных катков размещена перпендикулярно направлению подачи материала, и привод, отличающееся тем, что, с целью повышения производительности за счет исключения холостого хода стола, второй раскройный каток установлен параллельна первому по другую сторону от плоскости подачи материала, оба раскройных катка установлены в направляющих рамы с возможностью перемещения в направлении, перпендикулярном направлению перемещения раскройного стола, и снабжены приводом этого перемещения, а механизм подачи материала выполнен в виде двух приводных валков с узлом регулировки, смонтированных на раме над раскройным столом, при этом оси приводных валков размещены в плоскости, параллельQ S ной плоскости расположения осей раскройных катков, и перпендикулярно направле(Л нию перемещения раскройного стола.

1

Изобретение относится к раскрою .материалов типа прорезиненных тканей, кожеза.менителей, а более конкретно-к устройствам для раскроя рулонного эластичного материала на заготовки, напри.мер, на заготовки надувных резиновых лодок.

Известно устройство для раскроя рулонного эластичного материала, содержащее направляющие с установленным на них с возможностью возвратно-поступательного перемещения раскройным столом с полыми резаками, разматыватель рулона, механиз.м подачи материала, раму с направляющими, два раскройных катка, установленных в направляющих рамы с возможностью взаимодействия с резаками, ось одного из раскройных катков размещена перпендикулярно направлению подачи материала, и привод. 1.

.Однако H3BeciTdoe устройство не обеспечивает непрерывного раскраивания рулонного материала, так как выкраивание заготовок производится за рабочий ход сто-, ла, а обратный ход - холостой, что снижает его производительность в два раза. Кроме этого, для укладывания выкроенных заготовок в стопу в этом устройстве применена сложная система механизмов, содержащая приемный конвейер, барабан с перфорированной поверхностью с зонами разрежения от вакуум-насоса и избыточного давления и дополнительный приводной стол, соверщающий синхронные с рабочим столом движения.

Цель изобретения - повышение производительности за счет исключения холостого хода стола, улучщение условий удаления раскроенных з.аготовок и отходов.

Поставленная цель достигается тем, что в устройстве для раскроя рулонного эластичного материала, содержащем направляющие с установленным на них с возможностью возвратно-поступательного перемещения раскройным столом с полыми резаками, разматыватель рулона, механизм подачи материала, раму с направляющими, два раскройных катка, установленных в направляющих рамы с возможностью взаимодействия с резаками, ось одного из раскройных катков размещена перпендикулярно направлению подачи материала, и привод, второй раскройный каток установлен параллельно первому по другую сторону

от плоскости подачи материала, оба раскройных катка установлены в направляющих рамы с возможностью перемещения в направлении, перпендикулярном направлению перемещения раскройного стола, и снабжены приводом этого перемещения, а механизм подачи материала выполнен в виде двух приводных валков с узлом регулировки, смонтированных на раме над раскройным столом, при этом оси приводных валков размещены в плоскости, параллельной плоскости расположения осей раскройных катков, и перпендикулярно направлению перемещения раскройного стола.

Узел регулировки подачи материала выполнен в виде задатчикй величины подачи, кинематически связанного с одним из приводных валков.

А привод перемещения раскройных кат ков выполнен в виде силовых цилиндров. Кроме того, устройство снабжено, силовьш цилиндром, установленным между направляющими раскройного стола, и выталкивателем, смонтированным на щтоке силового цилиндра, а раскройный стол вы5 полней с проемом и снабжён плитой, размещенной в полости резаков с возможностью перемещения и взаимодействия с выталкивателем.

Притом, раскройный стол снабжен склизами в виде наклонных пластин, установ0 ленных по продольным краям стола, и до-полнительными отсечными лезвиями, размещёнными поперек стола по краям склизов.

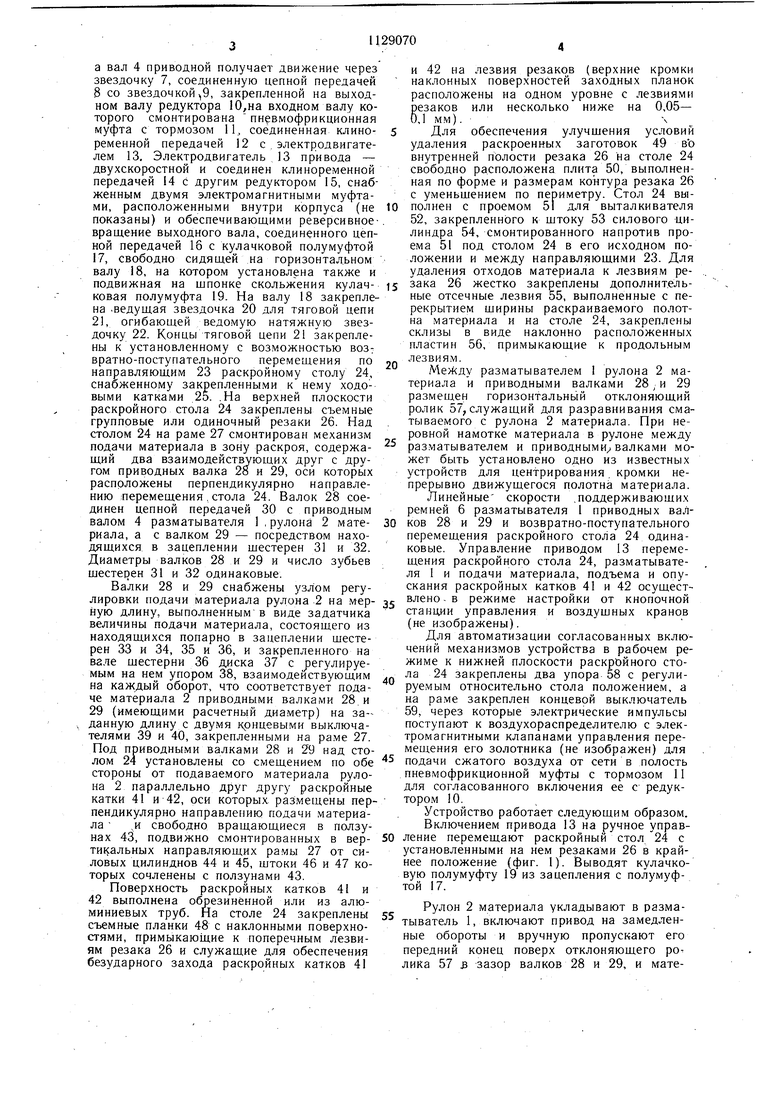

На фиг. 1 схематически изображено устройство, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на

5 фиг. 2.

Устройство для раскро5 рулоннрго эластичного материала на заготовки содержит разматыватель 1 рулона 2 материала, выполненный из трех валов , на которые свободно одеты поддерживающие рулон 2

0 ремни 6. Валы 3 и 5 свободно вращаются.

а вал 4 приводной получает движение через звездочку 7, соединенную цепной передачей 8 со звездочкой ,,9, закрепленной на выходном валу редуктора 10,на входном валу которого смонтирована пн вмофрикционная муфта с тормозом 11, соединенная клиноременной передачей 12 с,электродвигателем 13. Электродвигатель 13 привода - двухскоростной и соединен клиноременной передачей 14 с другим редуктором 15, снабженным двумя электромагнитными муфтами, расположенными внутри корпуса (не показаны) и обеспечивающими реверсивное вращение выходного вала, соединенного цепной передачей 16 с кулачковой полумуфтой 17, свободно сидящей на горизонтальном валу 18, на котором установлена также и подвижная на шпонке скольжения кулачковая полумуфта 19. На валу 18 закреплена .ведущая звездочка 20 для тяговой цепи 21, огибающей ведомую натяжную звездочку 22. Концы тяговой цепи 21 закреплены к установленному с возможностью воЗ: вратно-поступательного перемещения по направляющим 23 раскройному столу 24, снабженному закрепленными к нему ходовыми катками 25. .На верхней плоскости раскройного стола 24 закреплены съемные групповые или одиночный резаки 26. Над столом 24 на раме 27 смонтирован механизм подачи материала в зону раскроя, содержащий два взаимодействующих друг с другом приводных валка 28 и 29, оси которь1х расположены перпендикулярно направлению перемещения, стола 24. Валок 28 соединен цепной передачей 30 с приводным валом 4 разматывателя 1 .рулона 2 материала, а с валком 29 - посредством находящихся в зацеплении щестерен 31 и 32. Диаметры валков 28 и 29 и число зубьев щесте1зен 31 и 32 одинаковые.

Валки 28 и 29 снабжены узлом регулировки подачи материала рулона 2 на мерную длину, выполненным в виде задатчика величины подачи материала, состоящего из находящихся попарно в зацеплении щестерен 33 и 34, 35 и 36, и закрепленного на вале щестерни 36 диска 37 с регулируемым на нем упором 38, взаимодействующим на каждый оборот, что соответствует подаче материала 2 приводными валками 28, и 29 (имеющими расчетный диа.метр) на заданную длину с двумя крнцевыми выключателями 39 и 40, закрепленными на раме 27. Под приводными валками 28 и 29 над столом 24 установлены со смещением по обе стороны от подаваемого материала рулона 2 параллельно друг другу раскройные катки 41 и 42, оси которых размещены перпендикулярно направлению подачи материала ,и свободно вращающиеся в ползунах 43, подвижно смонтированных в вертикальных направляющих рамы 27 от силовых цилинднов 44 и 45, штоки 46 и 47 которых сочленены с ползунами 43.

Поверхность раскройных катков 41 и 42 выполнена обрезинённой или из алюминиевых труб. На столе 24 закреплены съемные планки 48 с наклонными поверхностями, примыкающие к поперечным лезвиям резака 26 и служащие для обеспечения безударного захода раскройных катков 41

и 42 на лезвия резаков (верхние кромки наклонных поверхностей заходных планок расположены на одном уровне с лезвиями резаков или несколько ниже на 0,05- 0,1 мм).

Для обеспечения улучшения условий удаления раскроенных заготовок 49 вЪ внутренней полости резака 26 на столе 24 свободно расположена плита 50, выполненная по форме и размерам контура резака 26 с уменьшением по периметру. Стол 24 выполнен с проемом 51 для выталкивателя 52, закрепленного к щтоку 53 силового цилиндра 54, смонтированного напротив проема 51 под столом 24 в его исходном положении и между направляющими 23. Для удаления отходов материала к лезвиям резака 26 жестко закреплены дополнит.ельньсе отсечные лезвия 55, выполненные с перекрытием ширины раскраиваемого полотна материала и на столе 24, закреплены склизы в виде наклонно расположенных пластин 56, примыкающие к продольным лезвиям.

Между разматывателем 1 рулона 2 материала и приводными валками 28; и 29 размещен горизонтальньж отклоняющий ролик 57, служащий для разравнивания сматываемого с рулона 2 материала. При неровной намотке материала в рулоне между разматывателем и приводными валками может быть установлено одно из известных устройств для центрирования, кромки непрерывно движущегося полотна материала.

Линейные скорости .поддерживающих ремней 6 разматывателя 1 приводных валков 28 и 29 и возвратно-поступательного перемещения раскройного стола 24 одинаковые. Управление приводом 13 перемещения раскройного стола 24, разматывателя 1 и подачи материала, подъема и опускания раскройных катков 41 и 42 осуществлено - в режиме настройки от кнопЪчной станции управления и воздушных кранов (не изображены).

Для автоматизации согласованных включений механизмов устройства в рабочем режиме к нижней плоскости раскройного стола 24 закреплены два упора 58 с регулируемым относительно стола положением, а на раме закреплен концевой выключатель 59, через которые электрические импульсы поступают к воздухораспределителю с электромагнитными клапанами управления перемещения его золотника (не изображен) для подачи сжатого воздуха от сети в полость пневмофрикционной муфты с тормозом 11 для согласованного включения ее с редуктором 10.

Устройство работает следующим образом.

Включением привода 13 на ручное управление перемещают раскройный стол 24 с установленными на нем резаками 26 в крайнее положение (фиг. 1). Выводят кулачковую полумуфту 19 из зацепления с полумуфтой 17.

Рулон 2 материала укладывают в разматыватель 1, включают привод на замедленные обороты и вручную пропускают его передний конец поверх отклоняющего рО лика 57 .в зазор валков 28 и 29, и материал, подаваемый вращающимися валками 28 и 29, опускается под действием собственного веса вниз. При переходе переднего конца материала зазора раскройных катков 41 и 42 и его касания заходной наклонной планки . 48, наблюдаемого визуально, включают привод и заправляют конец материала под каток 41 (фиг. 1). Переводом воздущных кранов управления силовыми цилиндрами 44 опускают каток 41 на заходную планку 48 и поднимают каток 42 в верхнее положение, вводят в зацепление кулачковые полумуфты 17 и 19 и включают привод устройства на автоматическое управление. При этом, сматываемый с рулона 2 материал, непрерывно подается приводными валками 28 и 29 под раскройный каток 41, прижимающий передний конец подаваемого материала сначала к заходным планкам 48, затем к лезвиям резаков 26, движущихся со столом 24 справа налево с одинаковой скоростью, со скоростью подачи материала. Большая часть этого перемещения производится на основной скорости электродвигателя 13 до кратковременного воздействия упора 38 вращающегося диска 37 с концевым выключателем 39, который переключает вращение электродвигателя 13 на замедлеинные обороты, и дальнейщее перемещение раскройного стола 24 и материала до окончания раскраивания заготовок 49 происходит на малой скорости до взаимодействия упора 38 вращающегося диска 37 с другим концевым выключателем 40 (что соответствует контактированию катка 41 в этот момент с крайними правыми точками резаков 26), который включает в цепь питания концевой выключатель 59 и дает импульс на переключение электромагнитных муфт редуктора 15 и золотника воздухораспределителя, через который сжатый воздух от сети поступает в правую (при виде по направлению перемещения раскройного стола 24) полость цилиндра пневмофрикционной муфты и в нижние и верхние полости соответствующих пневмоцилиндров 44 и 45. Происходит отключение и торможение редуктора 10, и подача материала прекра-. щается. Одновременно с этим пневмоцилиндры 44 и 45 поднимают каток 41 и опус кают каток 42, а электромагнитные муфты редуктора 15 реверсируют вращение его выходного вала, раскройный стол 24 начинает перемещаться в положение вправо на мало.й скорости. При подъеме катка 41 в верхнее положение передний конец материала выпрямляется под действием собственного веса и занимает вертикальное положение, и при перемещении раскройного стола 24 в исходное положение вправо передний конец материала отгибается наклонными заходными планками 48 вправо под каток 42, а при его перемещении на расстояние, равное межцентровому расстоянию катков 41 и 42, полотно материала прижимается катком 42 к крайним правым точкам лезвий резака 26 в тех же точках материала, что и при раскрое предыдущей заготовки (т. е. без оставления междетальных зазоров - выпадов), а упор58 в этот момент кратковременно воздействует на включенный в цепь питания концевой выключатель 59, через котороый электрический импульс подается электромагнитным клапаном воздухораспределителя, переключающим его золотник и на переключение электродвигателя 13 на основную скорость. При этом сжатый воздух от сети поступает через воздухораспределитель в другую полость пневмофрикционной муфты, включающего редуктор 10, и материал начинает подаваться валками 28 и 29 под раскройный каток 42, и раскраивается следующая заготовка при обратном ходе раскройного стола 24 и подаче материала на основной скорости. Таким .образом, осуществляется непрерывное раскраивание материала при возвратно-поступательных перемещениях раскройного стола 24 парой катков 41 и 42. При заполнении внутренней полости резака 26 выкроенными заготовками 49 раскройный стол 24 останавливают в исходном положении, включают краном управления силовой цилиндр 54 и при подъеме его щтока 53 с выталкивателем 52 поднимают заготовки 49 вверх из полости резака 26 и убирают выкроенные заготовки. Затем опускают выталкиватель 52 и осуществляют непрерывное раскраивание следующей пачки заготовок. Предлагаемое устройство позволяет повысить производительность за счет исключения холостого хода раскройного стола по сравнению с прототипом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Козлов В | |||

| П | |||

| Рулонное питание и автоматизация швейных процессов | |||

| М., «Легкая индустрия, 1979, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-12-15—Публикация

1982-08-27—Подача