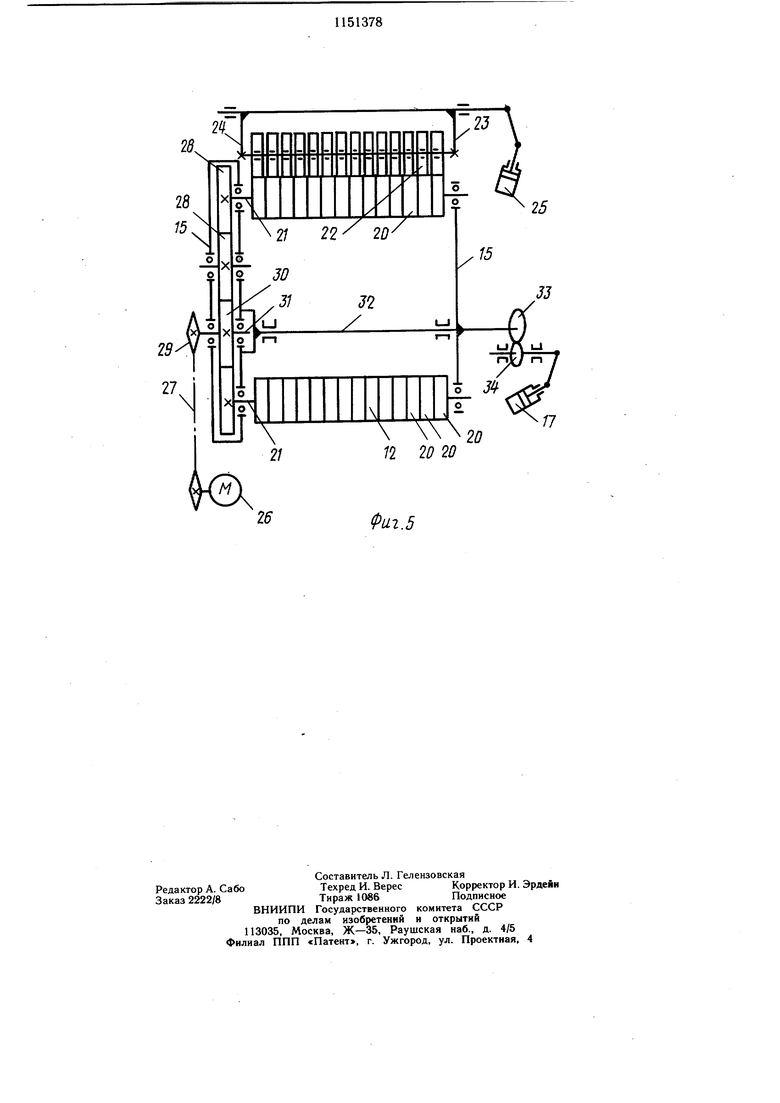

2. Агрегат по п. 1, отлаивающийся тем, что привод роликов выполнен в виде двигателя, вала и цепной и зубчатой передач, размеще1Й1ых на поворотной раме, при этом ведомая звездочка цепной передачи и ведущая шестерня зубчатой передачи закреплены на указанном валу, установленном соосно с осью вращения поворотной рамы, ведущая звездочка связана с двигателем, а ведомые шестерни - с роликами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| Агрегат продольной резки | 1988 |

|

SU1637961A1 |

| Агрегат продольной резки рулонного материала | 1985 |

|

SU1287380A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| Устройство для торможения полос | 1989 |

|

SU1763066A1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Разделительно-натяжное устройство моталки | 1980 |

|

SU893292A1 |

| Агрегат дрессировки,правки и резки металлических полос | 1984 |

|

SU1168302A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

1. АГРЕГАТ ПРОДОЛЬНОЙ РЕЗКИ преимущественно тонколистового материала, содержащий последовательно установленные по ходу технологического процесса дисковые ножницы, петлевое устройство. разделительные диски, приводную задающую тележку, установленную с возможностью перемещения по направляющим, расположенным на уровне подачи материала, натяжное устройство, выполненное в виде системы приводных роликов, размещенных S-образно, и механизма их установки в рабочее положение, и моталку, отличающийся тем, что, с целью повыщения производительности за счет сокращения времени заправки полос в моталку, механизм установки приводных роликов, размещенных S-образно, выполнен в виде поворотной рамы с дополнительными разделительными дисками и дополнительными направляющими, установленными с возможностью стыковки с направляющими приводной задающей тележки, а приводные ролики установлены на раме. (Л 01 со 00

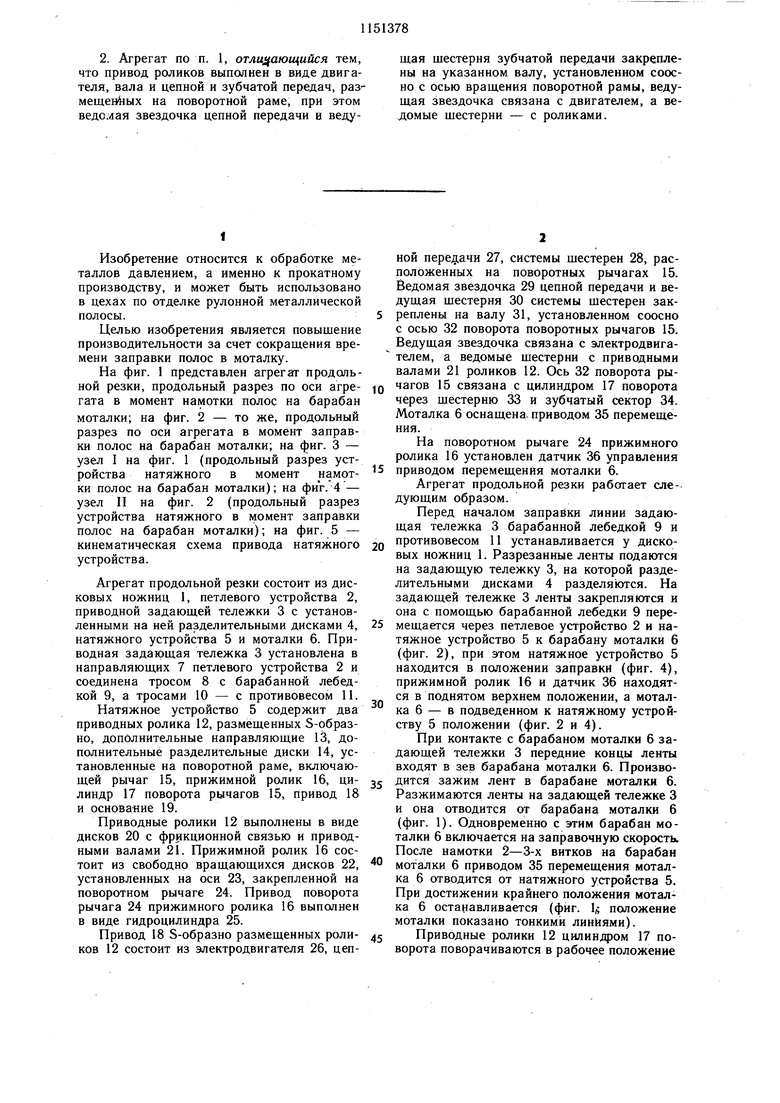

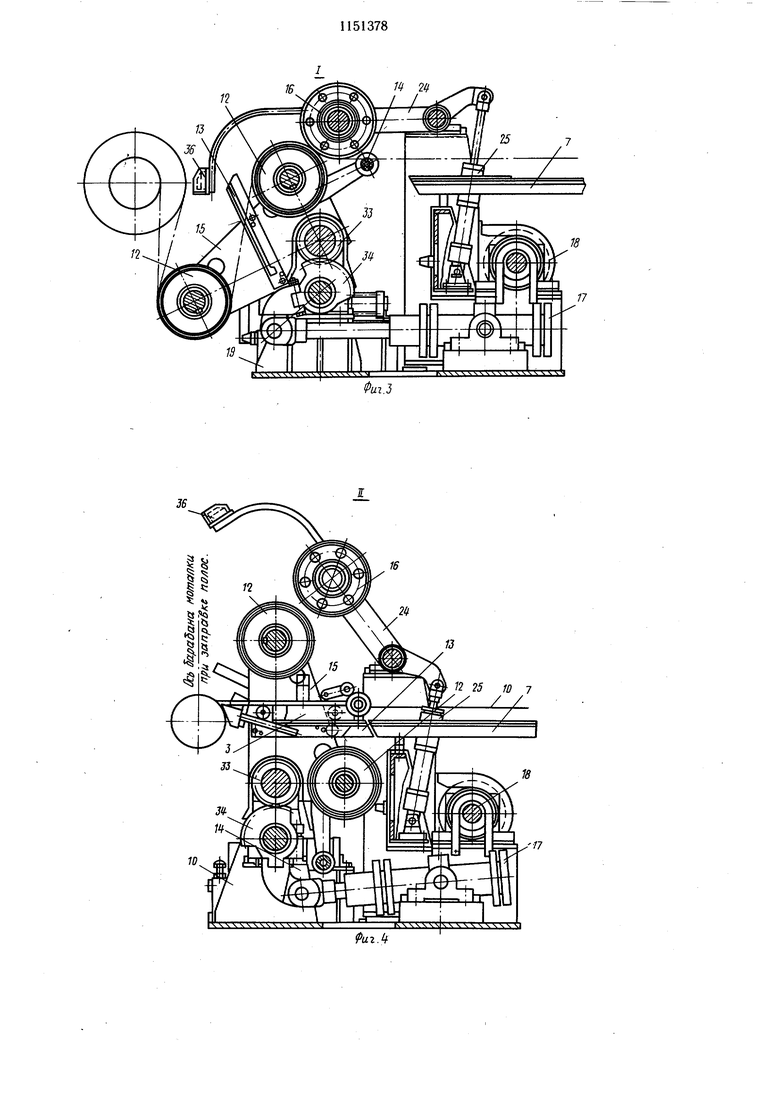

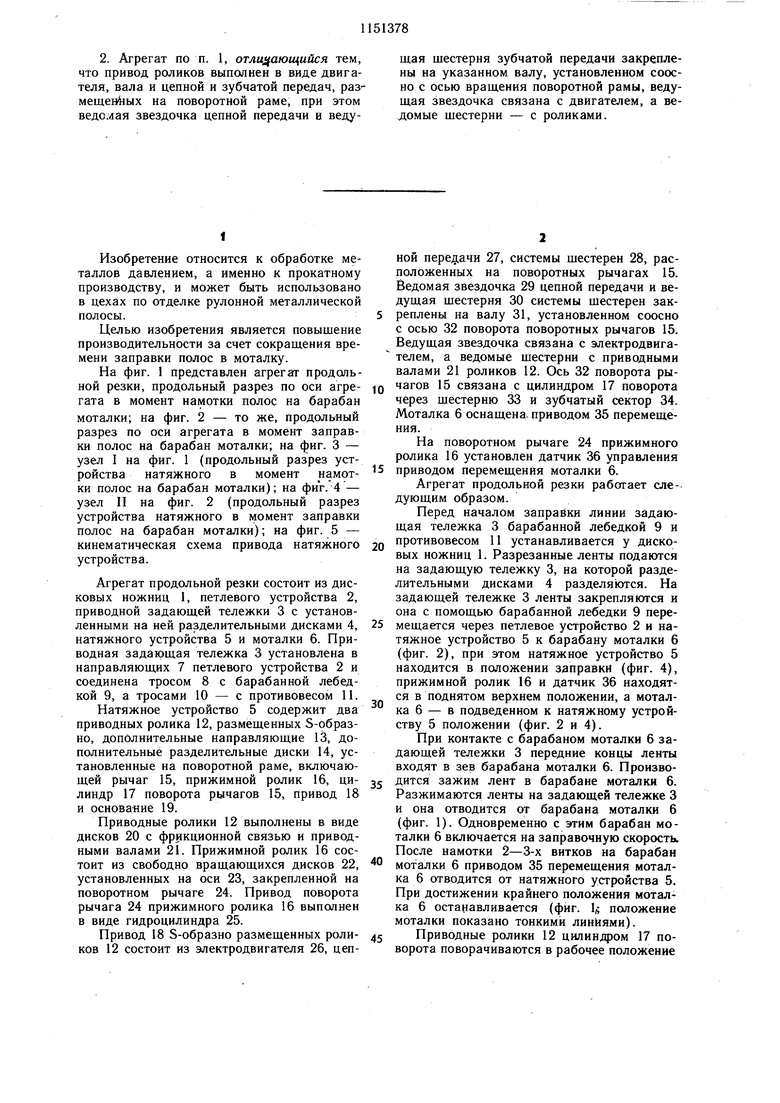

Изобретение относится к обработке металлов давлением, а именно к прокатному производству, и может быть использовано в цехах по отделке рулонной металлической полосы. Целью изобретения является повышение производительности за счет сокращения времени заправки полос в моталку. На фиг. 1 представлен агрегат продольной резки, продольный разрез по оси агрегата в момент намотки полос на барабан моталки; на фиг. 2 - то же, продольный разрез по оси агрегата в момент заправки полос на барабан моталки; на фиг. 3 - узел I на фиг. 1 (продольный разрез устройства натяжного в момент намотки полос на барабан моталки); на фиг. 4 - узел II на фиг. 2 (продольный разрез устройства натяжного в момент заправки полос на барабан моталки); на фиг. 5 - кинематическая схема привода натяжного устройства. Агрегат продольной резки состоит из дисковых ножниц 1, петлевого устройства 2, приводной задающей тележки 3 с установленными на ней разделительными дисками 4, натяжного устройства 5 и моталки 6. Приводная задающая тележка 3 установлена в направляющих 7 петлевого устройства 2 и соединена тросом 8 с барабанной лебедкой 9, а тросами 10 - с противовесом 11. Натяжное устройство 5 содержит два приводных ролика 12, размещенных S-образно, дополнительные направляющие 13, дополнительные разделительные диски 14, установленные на поворотной раме, включающей рычаг 15, прижимной ролик 16, цилиндр 17 поворота рычагов 15, привод 18 и основание 19. Приводные ролики 12 выполнены в виде дисков 20 с фрикционной связью и приводными валами 21. Прижимной ролик 16 состоит из свободно вращающихся дисков 22, установленных на оси 23, закрепленной на поворотном рычаге 24. Привод поворота рычага 24 прижимного ролика 16 выполнен в виде гидроцилиндра 25. Привод 18 S-образно размещенных роликов 12 состоит из электродвигателя 26, цепной передачи 27, системы шестерен 28, расположенных на поворотных рычагах 15. Ведомая звездочка 29 цепной передачи и ведущая шестерня 30 системы шестерен закреплены на валу 31, установленном соосно с осью 32 поворота поворотных рычагов 15. Ведущая звездочка связана с электродвигателем, а ведомые шестерни с приводными валами 21 роликов 12. Ось 32 поворота рычагов 15 связана с цилиндром 17 поворота через шестерню 33 и зубчатый сектор 34. Моталка 6 оснащенач приводом 35 перемещения. На поворотном рычаге 24 прижимного ролика 16 установлен датчик 36 управления приводом перемещения моталки 6. Агрегат продольной резки работает следующим образом. Перед началом заправки линии задающая тележка 3 барабанной лебедкой 9 и противовесом 11 устанавливается у дисковых ножниц 1. Разрезанные ленты подаются на задающую тележку 3, на которой разделительными дисками 4 разделякхгся. На задающей тележке 3 ленты закрепляются и она с помощью барабанной лебедки 9 перемещается через петлевое устройство 2 и натяжное устройство 5 к барабану моталки 6 (фиг. 2), при этом натяжное устройство 5 находится в положении заправки (фиг. 4), прижимной ролик 16 и датчик 36 находятся в поднятом верхнем положении, а моталка 6 - в подведенном к натяжному устройству 5 положении (фиг. 2 и 4). При контакте с барабаном моталки 6 задающей тележки 3 передние концы ленты входят в зев барабана моталки 6. Производится зажим лент в барабане моталки 6. Разжимаются ленты на задающей тележке 3 и она отводится от барабана моталки 6 (фиг. 1). Одновременно с этим барабан моталки 6 включается на заправочную скорость После намотки 2-3-х витков на барабан моталки 6 приводом 35 перемещения моталка 6 отводится от натяжного устройства 5. При достижении крайнего положения моталка 6 останавливается (фиг. положение моталки показано тонкими линиями). Приводные ролики 12 цилиндром 17 поворота поворачиваются в рабочее положение

(фиг. 3). При этом ленты разделяются разделительными дисками 14. Гидроцилиндром 25 прижимной ролик 16 иакладывается на один из приводных роликов 12, зажимая ленты между дисками 20 и 22. Одновременно с прижимным роликом 16 подводится датчик 36 в зону намотки лент.

Включается на заправочной скорости привод вращения барабана моталки 6, и она, наматывая ленты, приводом 35 перемещеиия подводится к натяжному устройству 5. При достижении зоны чувствительности датчик 36 моталки 6 останавливается (фиг. 1, 3). Агрегат разгоняется до рабочей скорости.

В процессе намотки лент приводные валы 21 приводных роликов 12 вращаются со скоростью меньшей (от О до 5%), чем скорость намотки лент. В результате этого диски 20 приводных роликов 12 вращаются со скоростью лент и в процессе работы проскальзывают относительно приводных валов 21 и между собой, этим обеспечивая смотку лент с равномерным натяжением. По мере роста рулонов моталка 6 приводом 35 перемещения автоматически отводится от натяжного устройства 5 по сигналу датчика 36. После окончания намотки рулонов моталка 6 отводится на позицию разгрузки. Прижимной ролик 16 с датчиком 36 отводятся гидроцилиндром 25 в верхнее положение. Приводные ролики 12 цилиндром 17

поворота устанавливаются в положение заправки полос (фиг. 1 и 4).

Технические преимущества предлагаемого агрегата по сравнению с известным заключаются в механизации процесса разделения и заправки лент от дисковых ножниц в зев барабана моталки, сокращении вспомогательного времени на заправку лент в линии и в зев барабана моталки, в результате чего повыщается производительность агрегата.

0U2.2

| «Blech, Rohre, Profile, 1980, № 10, с А9 |

Авторы

Даты

1985-04-23—Публикация

1983-09-29—Подача