Изобретение относится к литейному производству и может быть использовано для изготовления стержней и оболочек при литье под давлением заготовок деталей из стали и высокотем- пературных сплавов, например .на основе титана.

Цель изобретения - повышение прочности и плотности стержней и оболочек за счет соответственно увеличе- ния жидкотекучести смеси и уменьшения коробления стержнейг и оболочек.

Дибутилфталат (ДБФ) имеет наи- меньшую температуру вспьшки и в раст- воре со спиртом дает наилучшее ис- 1 парение при соприкосновении с горячей формой с выходом его через вентиляционные каналы вместе с цазами, образуемьми при полимеризации массы.

Добавка 1%-ного раствора дибу- тилфталата в спирте повьшает жидко- текучесть смеси, причем при соприкосновении с нагретой до температуры полимеризации смеси 110-150°С раствор испаряется и удаляется через вентиляционные каналы. Температура испарений раствора в 2 раза ниже температуры испарения смеси. При этом не изменяется процентный состав смеси и не увеличивается газосодер

жание в стержнях, что в конечном итоге снижает коробление и трещино- образование, т.е. повышает качество. Запрессовку пресс-поршнем Состава ,(табл,1) производят со скоростью 10-30 м/с с последующей допрессовкой смеси из холодной камеры прессования в конце его движения со скоростью пресс-поршня 0,1 м/с до полной его остановки. Это приводит к тому, что смесь, имеющая повышенную жидкотекучесть, проходя через питатель, разогревается, что способствует равномерной полимеризации смеси по всему сечению стержня. Действие допрессов- ки в конце движения пресс-поршня способствует уплотнению стержня и получению равномерной повышенной прочности стержней и плотности, равной 1,7-2,0 г/см. В конечном итоге снижается величина коробления при отжиге в 1,5-2 раза и уменьшается способность к трещинообразованию, повышается качество. Это способствует получению точных заготовок литьем под давлением из стали и высокотемпературных сплавов. В заготовках на основе титана, кроме того, снижается

величина альфированного слоя до 0,01-0,015 мм (по известному способу 1-3 мм).

В качестве графитированного порошка используется технический продукт, в качестве термореактивного связующего используется связующее на основе фенол-формальдегидной смолы, содержащее 80 вес,% порошка фенол-фор мальдргидной смолы СФ-010, 10 вес.% уротропина технического З вес.% стеарина, или можно использовать готовую смесь марки АТМ-У-ТУ48-4803- 9410-79, в качестве алюминиевого порошка используется технический про- ,дукт, также используется 1%-ный раствор дибутилфт алата в метиловом или

0

5

0

этиловом спиртах.

, Процентное содержание алюминиево- ; го порошка 0,2-1 масД обеспечивает равномерный рост температзфного коэффициента линейного расширения в интервале 20-200 0 (11-12) 10 град7 , при этом не требуется увеличения содержания связующего.

Дополнительный в смесь 1 %-но- го раствора дибутилфталата в спирте непосредственно перед засыпкой и запрессовкой ее из холодной камеры прессования в течение 10-60 с в нагретую до температуры полимеризации пресс-форму резко повышает ее жидко- текучесть.

Изготовление стержней и оболочек 5 предлагаемым способом может быть осуществлено на машинах литья под давлением.

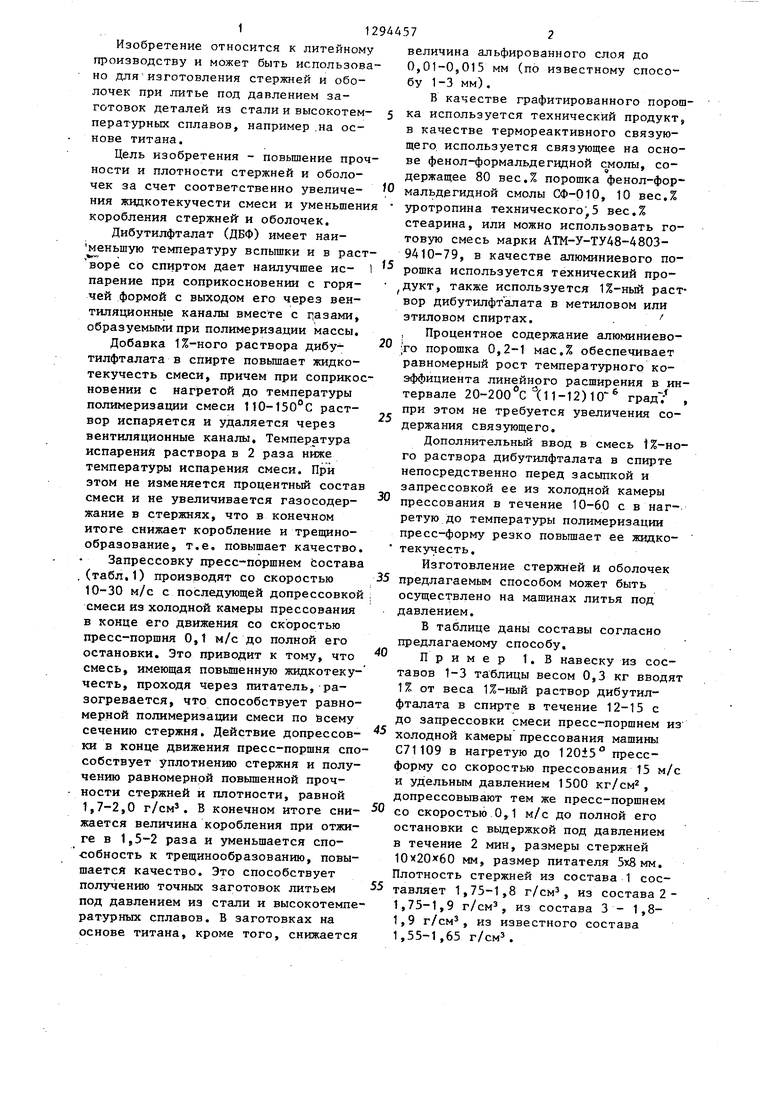

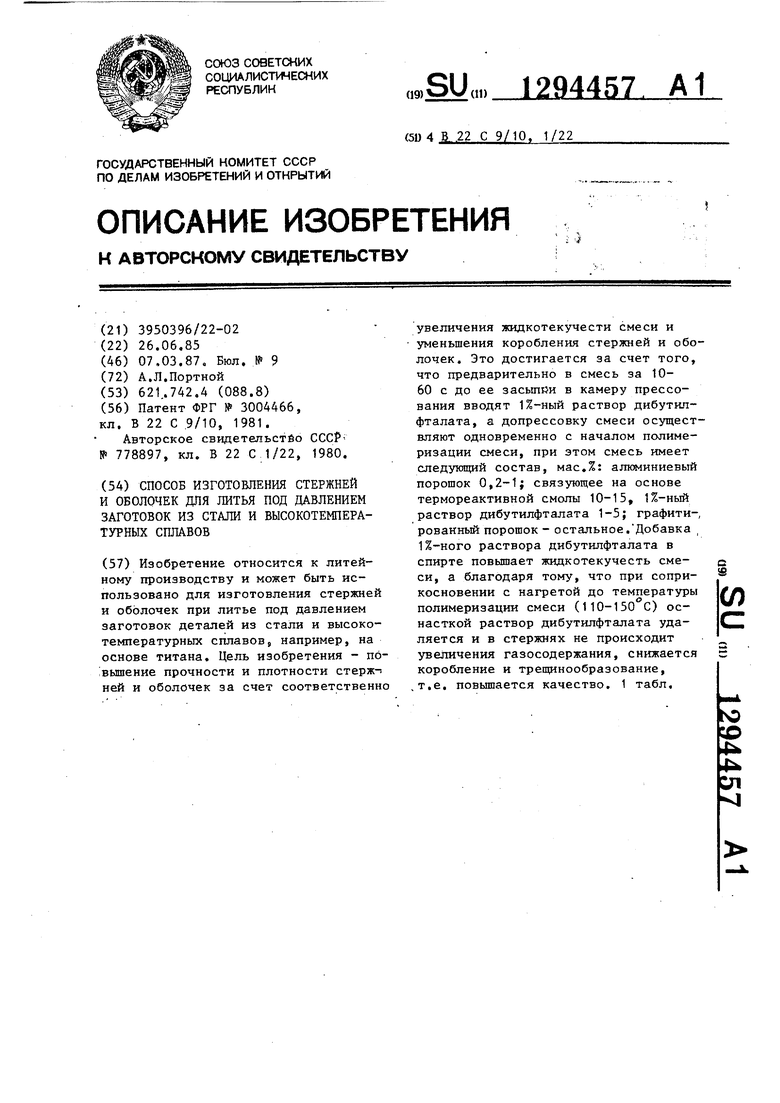

В таблице даны составы согласно предлагаемому способу.

Пример 1, В навеску из составов 1-3 таблицы весом 0,3 кг вводят 1% от веса 1%-ный раствор дибутилфталата в спирте в течение 12-15 с до запрессовки смеси пресс-поршнем из холодной камеры прессования машины С71109 в нагретую до 12015 пресс- форму со скоростью прессования 15 м/с и удельным давлением 1500 кг/см, допрессовывают тем же пресс-поршнем со скоростью 0,1 м/с до полной его остановки с вьщержкой под давлением в течение 2 мин, размеры стержней 10x20 60 мм, размер питателя 3x8 мм. Плотность стержней из состава 1 сос- 5 тавляет 1,73-1,8 г/см, из состава 2- 1,75-1,9 г/см, из состава 3 - 1,8- 1,9 г/см, из известного состава 1,53-1,65 г/смз.

0

5

0

Прим.ер 2. В навески из составов 1-3 таблицы массой 1,5 кг вводят в течение 55 с 4% от массы 1%- ный раствор дибутилфталата в спирте, затем производят запрессовку из.холодной камеры прессования машины С71109 в нагретую до 110 с пресс-форму, допрессовывают со скоростью О,1 м/с до полной его оставки с выдержкой в течение 8 мин при удельном давлении 880 кг/см. Получают деталь Кристаллизатор с размерами 280 220 10 мм, используют питатель 6 100 мм. После извлечения отливки из пресс-формы из состава 1 имеют место недопрессовки и рыхлости. Высокого качества отливки получаются из составов 2 и 3. После обжига детали . имеют величину коробления 0,2-0,4 мм, плотность образцов по составам 1-3 составляет 1,73-2,0 г/см , в то время, как из смеси, изготовленной по известному способу, имеют плотность 1,6-1,65 г/см, величину коробления до 1 мм. Приведенные данные подтверждают достижение цели изобретения. В настоящее время проведена отливка

партии заготовок деталей колесо компрессора с применением 18 стержней, зеркало с двумя, стержнями.

корпус с одним стержнем, изготовленных по предлагаемому способу. Все заготовки из сплавов на основе титана имеют величину альфированного слоя 0,01-0,02 мм, соответствуют литейному 35 чертежу заготовки.

Предлагаемый способ по сравнению с известным позволит расширить область применения литья под давлением и повысить качество стержней и обо- 40 лочек (повысить прочность, уменьшить коробление стержней).

Формула изобретения

Способ изготовления стержней и оболочек для литья под давлением за- .готовок из стали и высокотемпературных сплавов, включающий засыпку в холодную камеру прессования смеси из алюминиевого порошка, связующего на основе термореактивной смолы, графи- тированного порошка, запрессовку ее

ВНИИПИ Заказ 419/8Тираж 741Подписное

Произв-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

О

5

0

5

плунжером в закрытую полость пресс- формы, нагретую до температуры полимеризации смеси, и последующую до- прессовку смеси, отличающийся тем, что, с целью повышения прочности и плотности стержней и оболочек за счет соответственно увеличения жидкотекучести смеси и уменьшения коробления стержней и оболочек, предварительно в смесь за 10- 60 с до ее засыпки в камеру прессования и запрессовки вводят 1%-ный раствор дибутилфталата, при этом смесь имеет следующее соотношение ингредиентов, мас.%: Алюминиевый порошок0,2-1 Связующее на основе термореактивной смолы10-15 1%-ный раствор дибутилфталата 1-3 Графитированньм

порошокОстальное

а допрессовку смеси осуществляют одновременно с началом полимеризации смеси.

87,7

0,3

11

1

84,4 80,0 0,61,0

1215

Термореактивное связующее состоит из: фенол-формальдегидной смолы СФ-010 85, уротропина технического 10, стеарина 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления стержней для литья под давлением заготовок из стали и высокотемпературных сплавов и способ изготовления стержней из данной смеси | 1978 |

|

SU778897A1 |

| Способ изготовления графитовой формы для получения отливок из жаропрочных и химически активных сплавов | 2015 |

|

RU2607073C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2535932C2 |

| Смесь для изготовления водорастворимыхВСТАВОК и МОдЕлЕй | 1979 |

|

SU835596A1 |

| Способ получения изделий из термореактивных полимеров | 1946 |

|

SU73031A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКА | 1993 |

|

RU2048996C1 |

| Органическое связующее для изготовления керамических трехмерных изделий по аддитивной технологии | 2021 |

|

RU2773973C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2525882C2 |

| Способ изготовления выплавляемыхМОдЕлЕй для КРупНОгАбАРиТНыХСлОжНОфАСОННыХ ОТлиВОК | 1978 |

|

SU799896A1 |

| Способ изготовления комбинированных спеченных изделий из разнородных материалов | 1980 |

|

SU942888A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления стержней и оболочек при литье под давлением заготовок деталей из стали и высокотемпературных сплавов, например, на основе титана. Цель изобретения - по- вышение прочности и плотности стерж-i ней и оболочек за счет соответственно увеличения жидкотекучести смеси и уменьшения коробления стержней и оболочек. Это достигается за счет того, что предварительно в смесь за 10- 60 с до ее засьшйи в камеру прессования вводят 1%-ный раствор дибутил- фталата, а допрессовку смеси осуществляют одновременно с началом полимеризации смеси, при этом смесь имеет следующий состав, мас.%: алкминиевый порощок 0,2-1; связующее на основе термореактивной смолы 10-15, 1%-ный раствор дибутилфталата 1-5; графити-, ровакньй порошок - остальное. Добавка 1%-ного раствора дибутилфталата в спирте повышает жидкотекучесть смеси, а благодаря тому, что при соприкосновении с нагретой до температуры полимеризации смеси (110-150 С) оснасткой раствор дибутилфталата удаляется и в стержнях не происходит увеличения газосодержания, снижается коробление и трещинообразование, .т.е. повышается качество. 1 табл. с S (Л

| Патент ФРГ № 3004466, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления стержней для литья под давлением заготовок из стали и высокотемпературных сплавов и способ изготовления стержней из данной смеси | 1978 |

|

SU778897A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-06-26—Подача