Изобретение относится к технологии стекла, в частности к производству изоляторов из закаленного стекла.

Цель изобретения - повышение механической прочности за счет ликивида- ции асимметричного распределения по толщине стекла закалочных напряжений.

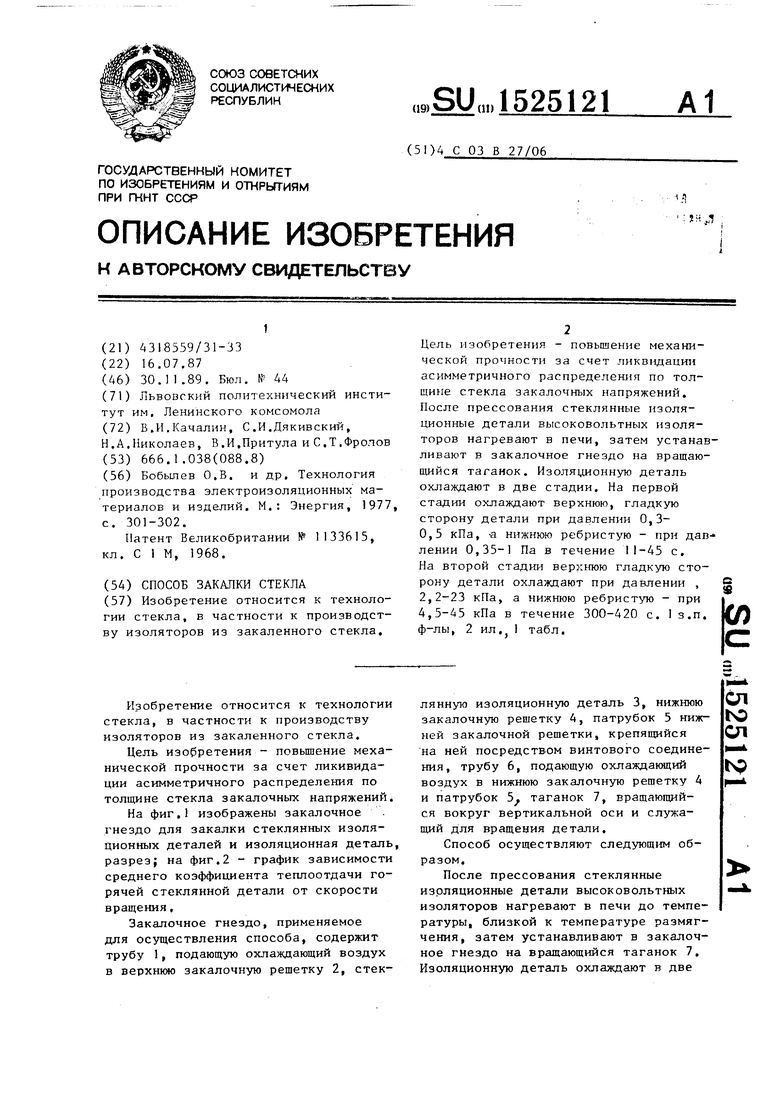

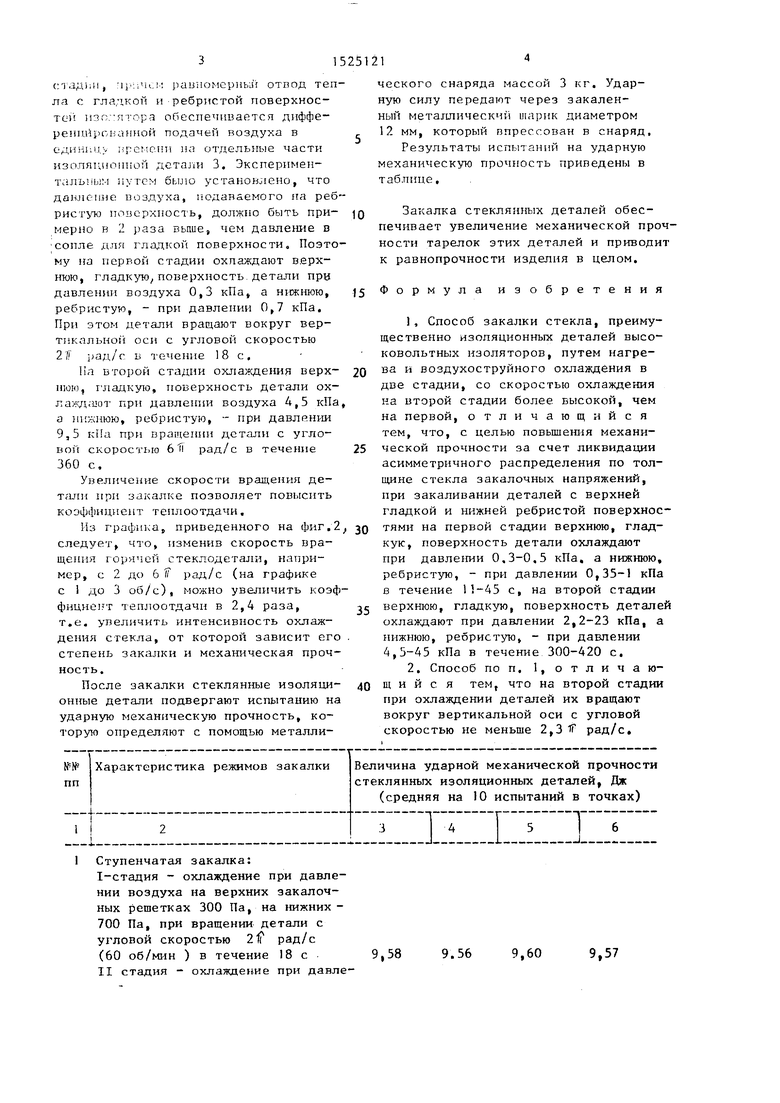

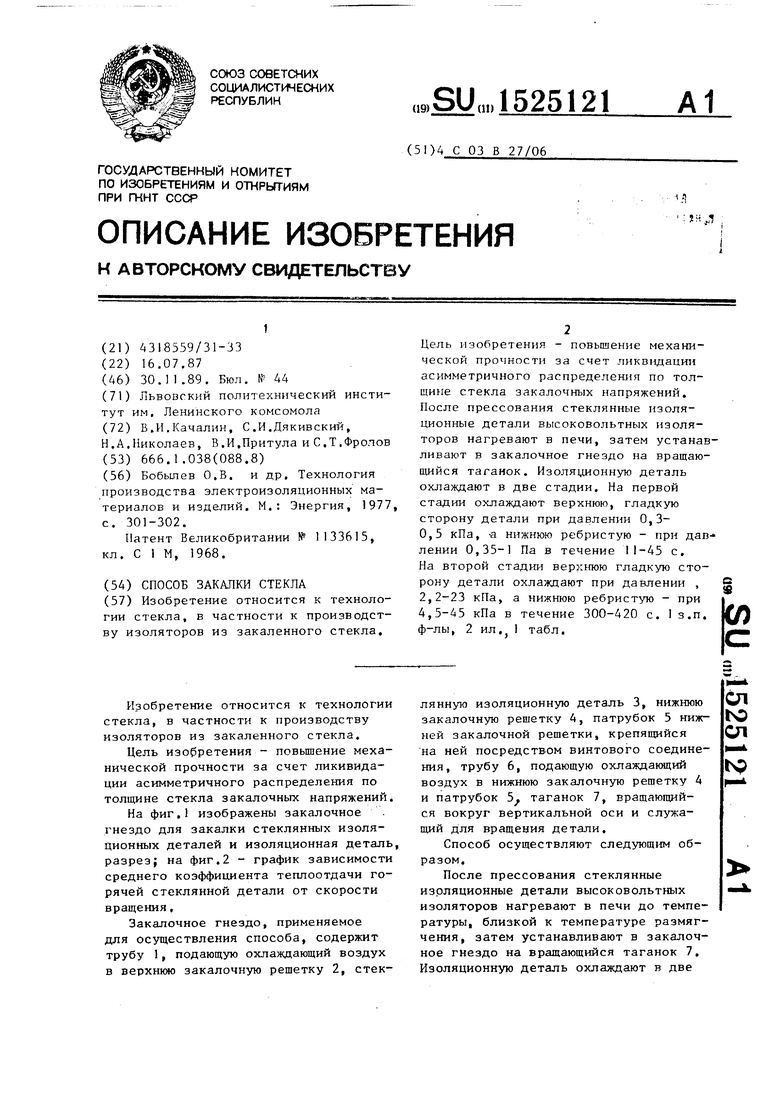

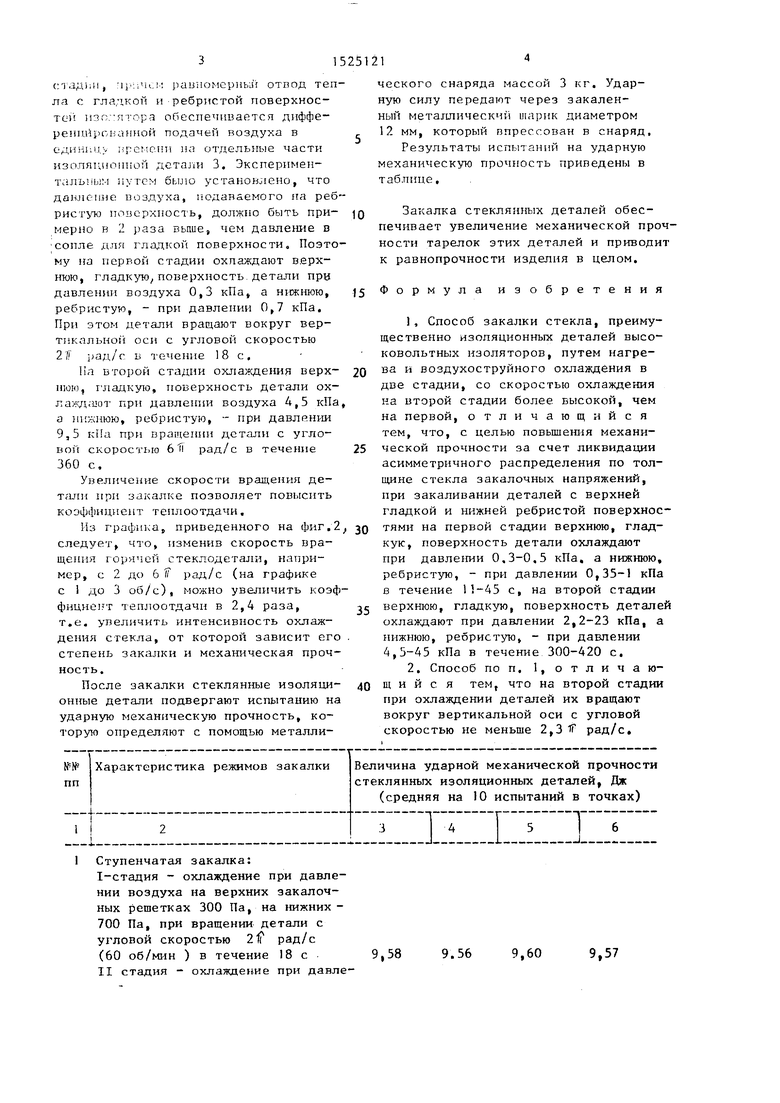

На фиг.1 изображены закалочное гнездо для закалки стеклянных изоляционных деталей и изоляционная деталь, разрез; на фиг.2 - график зависимости среднего коэффициента теплоотдачи горячей стеклянной детали от скорости вращения,

Закалочное гнездо, применяемое для осуществления способа, содержит трубу 1, подающую охлаждающий воздух в верхнюю закалочную рещетку 2, стеклянную изоляционную деталь 3, нижнюю закалочную решетку 4, патрубок 5 нижней закалочной решетки, крепящийся на ней посредством винтового соединения, трубу 6, подающую охлаждающий воздух в нижнюю закалочную решетку 4 и патрубок 5 таганок 7, вращающийся вокруг вертикальной оси и служащий для вращения детали.

Способ осуществляют cлeдyющ iм образом.

После прессования стеклянные изоляционные детали высоковольтных изоляторов нагревают в печи до температуры, близкой к температуре размягчения, затем устанавливают в закалочное гнездо на вращающийся таганок 7. Изоляционную деталь охлаждают в две

сл

1чЭ СЛ

rsP

стадии, .; равиомерпьи; отвод тепла с гладкой и ребристой поверхнос- Tci i изп::ягора обеспечивается диффе- реиийрова г}1ой подачей воздуха в един1;и,у iipct;c.ini на отдельные части нзоля1;ио11пой детали 3. Эксперимен- путем было установлено, что данлепне воздуха, подаваемого ла ребристую поверхность, должно быть при- мерно в 2 раза вьше, чем давление в сопле дл гладкой поверхности. Поэтому на первой стадии охлаждают верхнюю, гладк то по7зерхность. детали при давлении воздуха 0,3 кПа, а нижнюю, ребристую, - при давлении 0,7 кПа, При этом детали вращают вокруг вертикальной оси с угловой скоростью 2 рад/с в течение 18 с.

Па второй стадии охлаждения верх- нюю, г ладкую, поверхность детали ох- лаждшот при давлении воздуха 4,5 кПа а нижнюю, ребристую, - при давленрш 9,5 кПа при вращении детали с угловой скоростью 6 fi рад/с в течение 360 с.

Увеличение скорости враицения де- TiuiH при закалке позволяет повысить коэффициент теплоотдачи.

Из графика, приведенного на фиг,2 следует, что, изменив скорость вращения горячей стеклодетали, например, с 2 до Ь If рад/с (на графике с 1 до 3 об/с), можно увеличить коэффициент теплоотдачи в 2,4 раза, т.е. увеличить интенсивность охлаждения стекла, от которой зависит его степень закалки и механическая прочность.

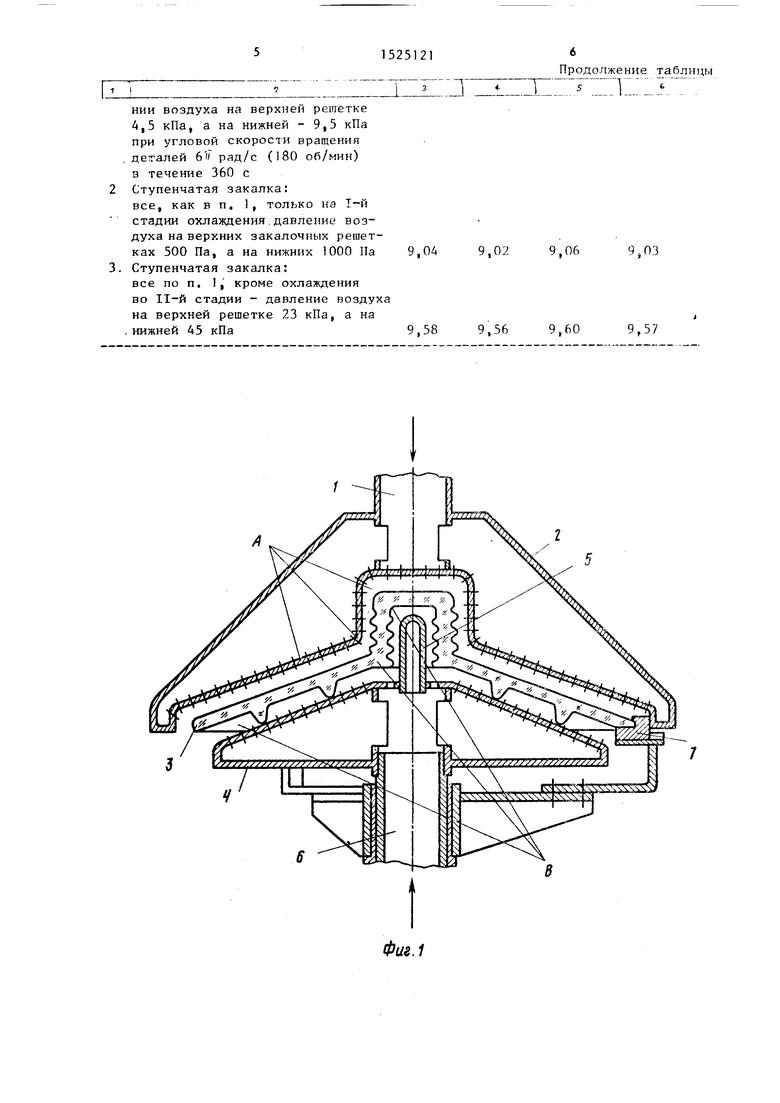

После закалки стеклянные изоляци- онные детали подвергают испытанию на ударную механическую прочность, которую онределяют с помощью металлического снаряда массой 3 кг. Ударную силу передают через закаленный металлический шарик диаметром 12 мм, который впрессован в снаряд, Результаты испытаний на ударную механическую прочность приведены в таблине.

Закалка стеклянных деталей обеспечивает увеличение механической проности тарелок этих деталей и приводи к равнопрочности изделия в целом.

Формула изобретения

1,Способ закалки стекла, преимущественно изоляционных деталей высоковольтных изоляторов, путем нагрева и воздухоструйного охлаждения в две стадии, со скоростью охлаждения на второй стадии более высокой, чем на первой, отличающийся тем, что, с целью повьшения механической прочности за счет ликвидации асимметричного распределения по толщине стекла закалочных напряжений, при закаливании деталей с верхней гладкой и нижней ребристой поверхностями на первой стадии верхнюю, гладкую, поверхность детали охлаждают при давлении 0.3-0.5 кПа, а нижнюю, ребристую, - при давлении 0,35-1 кПа в течение 11-45 с, на второй стадии верхнюю, гладкую, поверхность детале охлаждают при давлении 2,2-23 кПа, а нижнюю, ребристую, - при давлении 4,5-45 кПа в течение 300-420 с.

2.Способ по п. 1, отличающийся тем, что на второй стадии при охлаждении деталей их вращают вокруг вертикальной оси с угловой скоростью не меньше 2,3 IT рад/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбраковки закаленных стеклянных изоляторов | 1990 |

|

SU1761696A1 |

| Способ закалки стеклянных высоковольтных изоляторов | 1986 |

|

SU1388390A1 |

| Способ контроля закаленных стеклянных изоляционных деталей высоковольтных изоляторов | 1986 |

|

SU1511768A1 |

| Устройство для закалки полых изделий из стекла с внутренней полостью | 1974 |

|

SU494358A1 |

| Способ закалки стеклянных изделий типа электрических изоляторов | 1990 |

|

SU1768532A1 |

| ШТЫРЕВОЙ ИЗОЛЯТОР С КОНТРОЛЕМ ВНУТРЕННЕЙ ИЗОЛЯЦИИ | 2009 |

|

RU2408104C1 |

| Устройство для закалки стеклянных изделий | 1974 |

|

SU555058A1 |

| Способ термического упрочнения стекла | 1986 |

|

SU1440876A1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

Изобретение относится к технологии стекла, в частности к производству изоляторов из закаленного стекла. Цель изобретения - повышение механической прочности за счет ликвидации асимметричного распределения по толщине стекла закалочных напряжений. После прессования стеклянные изоляционные детали высоковольтных изоляторов нагревают в печи, затем устанавливают в закалочное гнездо на вращающийся таганок. Изоляционную деталь охлаждают в две стадии. На первой стадии охлаждают верхнюю, гладкую сторону детали при давлении 0,3-0,5 кПа, а нижнюю ребристую - при давлении 0,35-1 Па в течение 11-45 с. На второй стадии верхнюю гладкую сторону детали охлаждают при давлении 2,2-23 кПа, а нижнюю ребристую-при 4,5-45 кПа в течение 300-420 с. 1 з.п. ф-лы, 2 ил.

Ступенчатая закалка: 1-стадия - охлаждение при давлении воздуха на верхних закалочных решетках 300 Па, на нижних - 700 Па, при вращении детали с угловой скоростью 21 рад/с (60 об/мин ) в течение 18 с II стадия - охлаждение при давле9,58

9,60

9,57

НИИ воздуха на верхней решетке 4,5 кПа, а на нижней - 9,5 кПа при угловой CKopociH вращения деталей 6ff рад/с (180 об/мин) в течение 360 с Ступенчатая закалка: все, как в п. 1, только на 1-й стадии охлаждения.давление воздуха на верхних закалочных решетках 500 Па, а на нижних 1000 Па Ступенчатая закалка: все по п. 1, кроме охлаждения во 11-й стадии - давление возду на верхней решетке 23 кПа, а на нижней 45 кПа

ID

Продолжение таблицы

9,04

9,02

9,06 9,03

9,58

9,56

9,60

9,57

Фа.1

Составитель Т,Буклей Редактор Н.Киштулинец Техред М.Ходаннч Корректор О.Кундрик

Заказ 1008

Тираж 396

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, .Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Бобылев О.В | |||

| и др | |||

| Технология нроизводства электроизоляционных материалов и изделий | |||

| М.: Энергия, 1977, с | |||

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

| Устройство для отображения информации на экране телевизионного приемника | 1983 |

|

SU1133615A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-30—Публикация

1987-07-16—Подача