Изобретение относится к черной металлургии, в частности к способам выплавки высоколегированных сталей с использованием шлакообразующей смеси для легирования ванадием.

Целью изобретения является снижение потерь легирующих элемен тон и повышение спужебнь х свойств стали.

Предлагаемая галакообразующая смесь для легирования стали содержит ванадиевый металлоотсев, известь или известняк и глинозем при следующем соотношении компонентов, мас.%

Ванадиевый металло™

отсев40-50

Известь или

известняк35-45

Глинозем10-20

Опыты, проведенные в npoNaimneHHUx -УСЛОВИЯХ} показали, что при использовании предлагаемой смеси для обра зования шлака .периода плавления получаются известковистые гомогенные шлаки с пониженной вязкостью Это достигается взаимодействием окислов алюминия, содержащихся в глиноземе, с известью и составляющими первичного шлака,; При этом обеспечивается более высокая растворимость известна повы- шается активность окислов ванадия и марганца шлаковой фазы, что,, в свою очередь, является необходимой предпосылкой для быстрого и полного прохождения восстановительных процессов в расплавленной ванне. Вследствие этого снижаются потери легирующих элементов и повьшаются механические и служебные характеристики стали Длительность плавки и расход электро энергии остаются на том же уровне.

Введение в шлакообразующую смесь извести или известняка в количестве менее 35% ведет к недостаточной жид- коподвижности и гомогенно сти печного шлака, в результате чего ухудшаются кинетические условия восстановления ванадия и марганца из окислов (содержание последних в конечном шлаке высокое) . С увеличением количества извести или известняка более 45% растворение извести замедляется, а потери легирующих элементов и. служебные свойства стали существенно не изменяются,,

Нижний предел содержания глинозема, равный 10%, определяется минл- мальным значением, при котором ста

5

5

5 О

. S 0 5

0

новится заметным влияние состава на скорость шлакообразования и процесс восстановления ванадия и марганца.

Верхний предел содержания глинозема ограничен величиной 20%, превышение которой не сопровождается одновременным снижением содертсания окислов легируюпщх в шлаке и улучшением служебных свойств стали, поэтому дальнейшее повышение его содержания в смеси нецелесообразно.

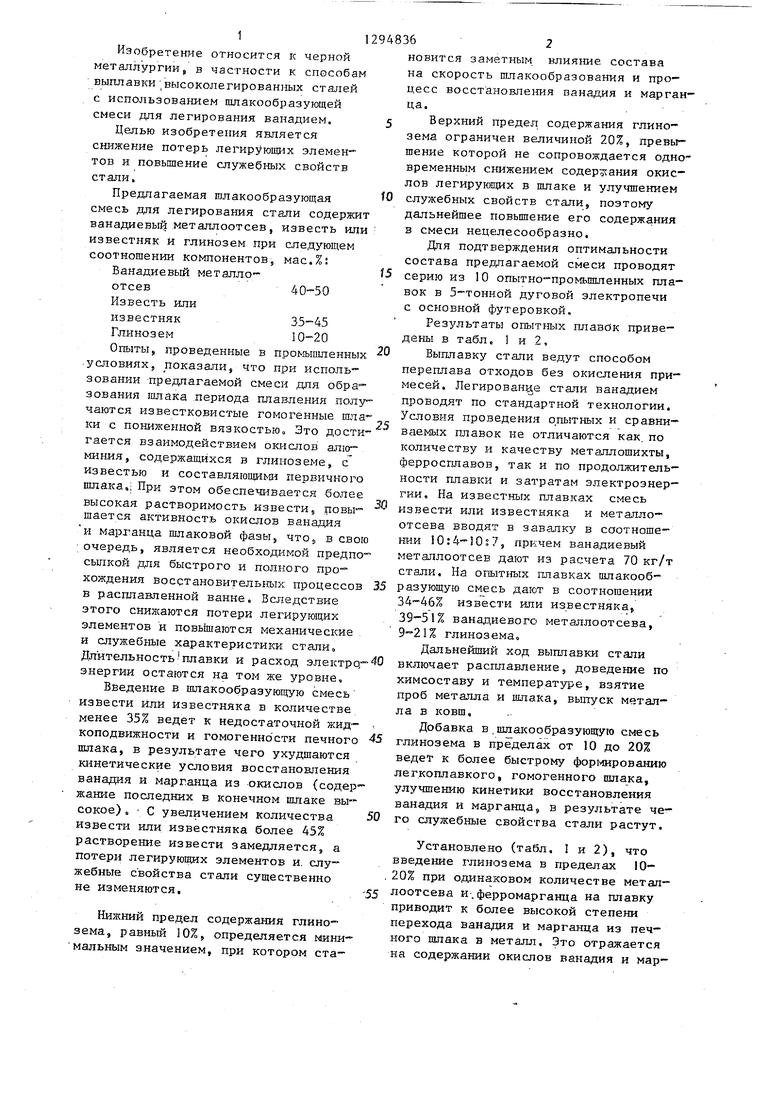

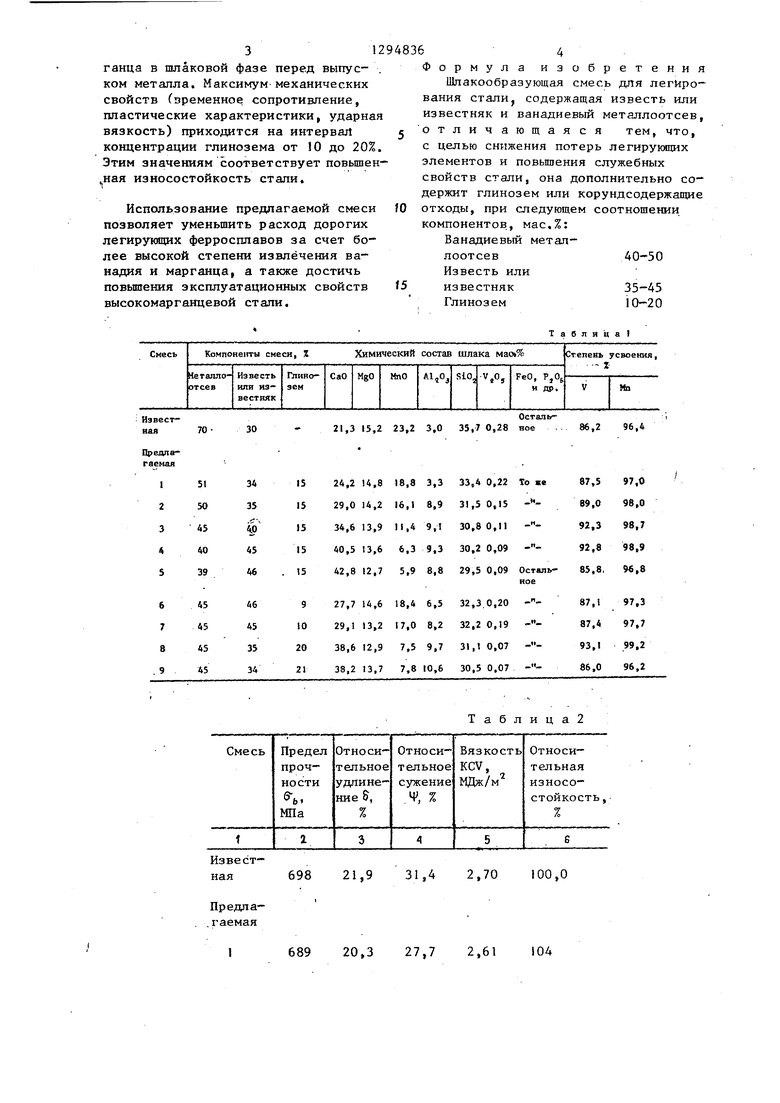

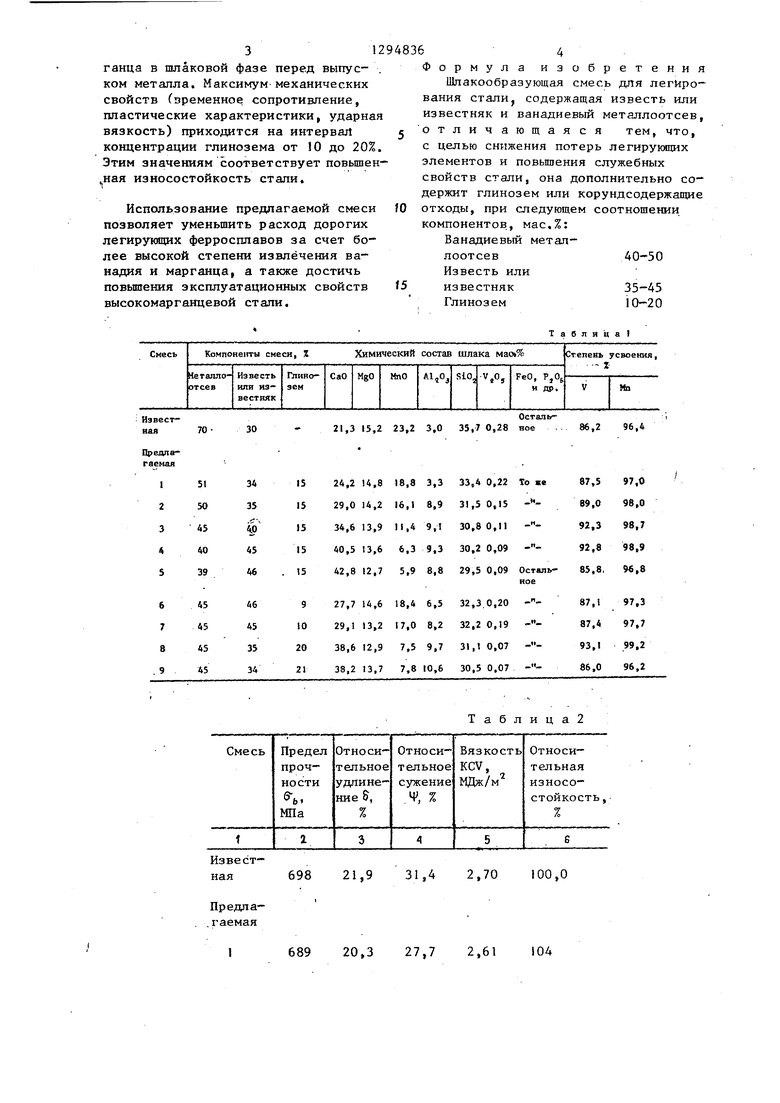

Для подтверждения оптимальности состава предлагаемой смеси проводят серию из 10 опытно-промьшшенных плавок в 5-тонной дуговой электропечи с основной футеровкой.

Результаты опытных плавбк приведены в табл. 1 и 2,

Выплавку стали ведут способом переплава отходов без окисления примесей, Легирован:це стали ванадием проводят по стандартной технологии. Условия проведения о пытнык и сравниваемых плавок не отличаются как. по количеству и качеству металлошихты, ферросплавов, так и по продолжительности плавки и затратам злектрознер- гни. На известных плавках смесь извести или известняка и металло- отсева вводят в завалку в соотношении 10:4-10;7, причем ванадиевый метагшоотсев дают из расчета 70 кг/т стали. На опытных плавках шлакообразующую смесь дают в соотношении 34-46% извести или известняка 39-51% ванадиевого металлоотсева, 9-21% глинозема.

Дальнейший ход выплавки стали включает расплавление, доведение по химсоставу и температзфе, взятие проб металла и шлака, выпуск металла в ковш.

Добавка в . шла1 ообразующ:ую смесь глинозема в пределах от 10 до 20% ведет к более быстрому фор1 1ироваяию легкоплавкого, гомогенного шлака, улучшению кинетики восстановления ванадия и марганца, в результате чего служебные свойства стали растут,

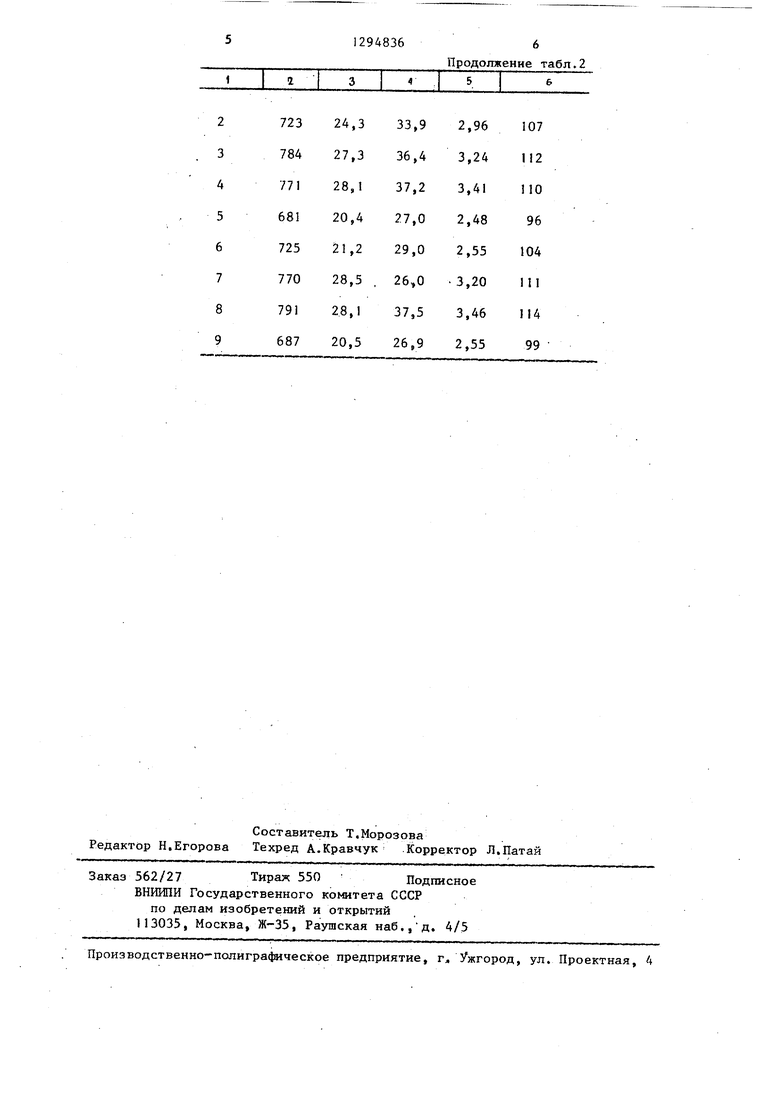

Установлено (табл. 1 и 2), что введение глинозема в пределах 10- . 20% при одинаковом количестве метал- лоотсева и.ферромарганца на плавку приводит к более высокой степени перехода ванадия и марганца из печного шлака в металл. Это отражается на содержании окислов ванадия и марком металла. Максимум-механических свойств (зременное сопротивление, пластические характеристики, ударная вязкость) приходится на интервал

концентрации глинозема от 10 до 20%. Этим значениям соответствует повышен- ная износостойкость стали.

Использование предлагаемой смеси позволяет уменьшить расход дорогих легирукицих ферросплавов за счет более высокой степени извлечения ванадия и марганца, а также достичь

689

20,3

Шлакообразующая смесь для легИро вания стали, содержащая известь или известняк и ванадиевый металлоотсев, отличающаяся тем, что, с целью снижения потерь легирукщих элементов и повышения служебных свойств стали, она дополнительно содержит глинозем или корундсодержащие отходы, при следующем соотношении компонентов., мас.%: Ванадиевый металлоотсев40-50Известь или

27,7 2,61

104

Продояжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая легирующая смесь для выплавки ванадиевой стали | 1981 |

|

SU1063843A1 |

| Способ выплавки стали | 1980 |

|

SU954431A1 |

| Легирующе-восстановительная смесь | 1981 |

|

SU954479A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| Способ выплавки ванадийсодержащих сталей | 1982 |

|

SU1046294A1 |

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

Изобретение относится к черной металлургии, в частности к выплавке высоколегированных сталей с использованием шлакообразующих смесей для легирования ванадием. Целью изобретения является снижение потерь легирующих элементов и побьшение служебных свойств стали. Йлакообразующая смесь для легирования стали содер- жит, мас.%: ванадиевый ,металлоотсев 40-50; известь или известняк 35-45 и глинозем 10-20. Степень перехода ванадия и марганца в металл повышается на 2,5-3,5%. Служебные свойства . стали увеличиваются на 10-15%. . ., 2 табл. S

| Способ выплавки ванадийсодержащих сталей | 1968 |

|

SU285822A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР ,№ 954431, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-07—Публикация

1985-06-26—Подача