to

со to

о:

Изобретение относится к металлургии, в частности к разработке покровного флюса, используемого при плавке меди и ее сплавов, например бериллиевой бронзы.

Для защиты от окисления ллавку сплавов на основе меди ведут под покровом древесного угля или флюсов на основе фторидов, стекла, соды и других солей С.

Однако такие Ллюсы характеризуются недостаточной кроющей способностью, а также неудовлетворительными защитными свойствами от взаимодействия с кислородом воздуха.

Медные сплавы можно разделить на три группы по их склонности к образованию шлама: в первую группу входят высокоцинковые латуни (20%2п) образующие максимальное количество шлама, во-вторую-- алюминиевые, хромовые, оловянно-фосфористые бронзы-, бериллиевая бронза, в третью кадмиевая бронза, медь с серебром, медь с кислородом -(Mi, М2)/ образующие наименьшее количество шлама.

Количество шлама, образующегося при плавке бериллиевой бронзы, например БрБ2, достаточно велико и составляет в среднем 3% от веса шихтч.

: Покровным флюсом для сплавов первой и второй группы, в которые входит бериллиевая бронза, может служит сажа, просушенный уголь, чешуйчатый графит, флюсы на окиснойусолёвой или смешанной основе, например на основе буры, криолита, силиката натрия, хлористого натрия и т.п. и их сочетаний.

Эти флюсы (синтетические имеют различную температуру плавления и вязкость. Общим для них является свойствообразования твердо-жидкого покрова, препятствующего процессам окисления и испарения компонентов, что снижает величину безвозвратных .потерь металла ,на угар. Некоторые компоненты флюсов обладают, кроме того, и восстановительными свойствами (CaF2 , MgF, графит и др.).

Эти хорошо удерживаются на поверхности, даже при интенсивном движении зеркала, металла, не образуют разрывов и открытых окон что объясняется в первую очередь наличием 2-фазной области, где жидкая составляющая сцементирована смачиваемой твердой основой шлака.

Все синтетические флюсы активны к футеровке шахты- печи. Однако наличие 2-фазной области замедляет физико-химическое взаимодействие системы флюс - футеровка, позволяет использовать синтетические флюсы при плавке медных сплавов 1 и П группы.

Флюсом для плавки сплавов ffi группы могут служить сажа, уголь,чешуйчатый графит,т.е. вещества,обладающие хорошей кроющей способностью, удовлетворительно защищающие распла от взаимодействия с кислородом воздуха. Сплавы данной группы практически не имеют шлака.

Однако на практике для медных сплавов I, Пи ж групп, выплавляемы в индукционных канальных пбчах, применяют в основном древесный -уголь. Для сплавов I и И групп используется криолит в количестве 0,1% от веса шихты.

Имеющийся в составе бериллиевой бронзы бериллий интенсивно испаряется с поверхности; а также окисляется из-за высокого сродства к кислороду .

Применяемые на заводах кусковой графит и древесный уголь практически не устраняют процесс испарения бериллия с поверхности расплава, а присутствующий в воздухе кислород и водяные пары интенсифицируют процесс испарений с образованием окиси.бериллия.

Окись бериллия чрезвычайно токсична и зачастую приводит к тяжелому профессиональному заболеванию - бериллезу. Все это требует соблюдения особых требований техники безI опасности, мощных вентиляционных систем, специальных помещений, технологии приготовления расплава, направленной на предотвращение испарения окиси бериллия, т.е. сокращения безвозвратных потерь металла.

Традиционные покровные Флюсы (уголь, сажа, криолит ), исполь.зуе№ле при плавке бери.ллиевой бронзы, не отвечают требованиям производст.ва и техники безопасности.

Наиболее близок к предлагаемому флюс для плавки бери-ллиевой бронзы, содержащий графит кусковой молотый крупностью не менее 30 2.

Однако известный Ллюс характеризуется неудовлетворительной кроющей способностью, т.е. недостаточно защищает жидкий металл от взаимодействия с кислородом воздуха. Это: ведет к увеличению токсичных выделеВИЙ окиси бериллия и к увеличению безвозвратных потерь металла.

Образование окон - разрывов защитного покрова - не может быть устранено увеличением удельного количества флюса, наведенного на поверхность расплава. Вследствие этого предупредить окисление бериллия не удается. Окислы бериллия при съеме шлака перед разливкой прилипают к графитовым кускам, увлекая большое количество металлических корольков. Шпак снимается комками и содержит по данным анализов до 80%корольков металла.

Целью изобретения является умень шение токсичных вьщелений окиси бериллия и снижение безвозвратных потерь металла.

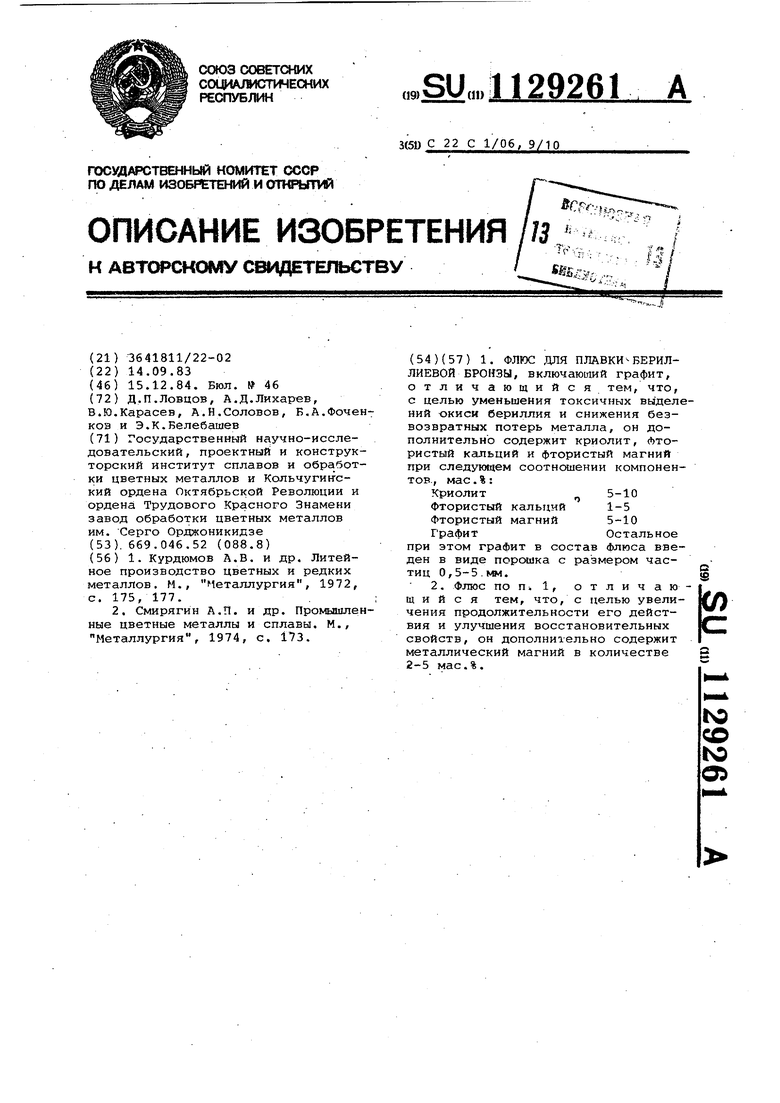

Поставленная цель достигается тем, что флюс для плавки бериллиевой бронзы, включающий графит, дополнительно содержит криолит, фтористый магний и Лтористый кальций при следующем соотношении компонентов, мае.%:

Криолит5-10

Фтористый кальций 1-5

Фтористый магний 5-10

ГрафитОстальное

при этом графит в состав флюса введен в виде nopOLJKa с размером частиц 0,5-5-ММ.

С целью увеличения продолжительности действия флюса и улучшения восстановительных свойств в его состав может быть введен дополнительно металлических магний в количестве 2-5 мае.%.

Введение криолита и Фторидов кальция и магния ниже нижних и выше верхних пределов укукнает кроющую способность флюса и увеличивает испарение бериллия.

Введение магния менее 2% не окаэывает существенного влияния на срок действия флюса. При введении его более 5% возрастает опасность насыщения им расплава и сокращается срок действия флюса.

Флюсы, состоящие из смеси молотого графита и фтористых солей щелочных и щелочноземельных металлов, полностью покрывают поверхность расплава, защищая его от окисления и в то же время могут восстанавливать уже образовавшиеся окислы бериллия по реакции

ВеО -t- С Be СО (которая может идти в присутствии расплавленного металла, образующего сплав с бериллием, например меди).

Применение более мелкого порошка графита {по сравнению с прототипом ) увеличивает его реакционную поверхность, а добавление к графиту смеси фтористых солей, которые смачивают расплав, ведет к изменению строения .

Введение графита в виде порошка с размерами частиц 0,5-5 мм обусловлен тем, что при размере частиц менее 0,5 мм ухудшаются условия съе- . ма ишака, что ведет к потерям, металла. При частицах размером более 5,0 мм уменьшается кроюгдая способность флюса, что увеличивает потери на угар. .

Криолит (SNaFAlF,) широко используется в качестве флюса при плавке латуней и бронз.

Однако при взаимодействии криолита с расплавом бериллиевой бронзы возможно образование NazBeFiji , что

приводит к потерям бериллия и быстро му вырождению флюса: флюс теряет смачивающую способность, собирается на поверхности отдельными островками (комками),

Образование NajBeF. резко замедляется или полностью предотвращается в присутствии фтористого магния (MgFj ) или фтористого кальция (СаКг ). Najj BeF при температурах ллавки

Q может разлагаться магнием с выделе нием в расплав бериллия по реакции

Na2BeF Hg Be + MgF 2NaF. Поэтому в случах частичного вырождения флюса его защитно-восстановительные свойства могут восстанавли5ваться на поверхности расплава при добавлении новой порции флтоса, в состав которого введен металлический магний.

Высокое смачивание флюса обуслов0 лено наличием в нем углерода, который обеспечивает двухфазность флюса и определяет удовлетворительную кроющую способность флюса. Взаимодействием графита с кислородом воз5 духа приводит к выделению тепла и разогреву флюсного покрова сверху, что улучшает его кроющие свойства, увеличивает вязкость композиций, а также приводит к снижению выделения

0 окиси бериллия .в атмосферу, уменьшению безвозвратных потерь металла на угар и в шлак, улучшению санитарно-гигиенических условий работы. Для поиска оптимального состава

5 флюса проводят лабораторные исследования по угару бериллия из расплава, находящегося под слоем предлаг емого флюса при различных содержаниях компонентов. Угар определяют по изменению концентрации берил0лия в пробах, отобранных из расплава до и после его выдержки в алундовом тигле (Со/с).

Интенсивность угара характеризуется константой массопереноса.

5 Исходные данные: предлагаемый

, флюс с. различным содержанием компо- . нентов; вес навески 250 г, поверхность металла в тигле-14 время выдержки 1 ч, общаяповерхность

0 выделений 5 „ов О5 м, площадь поперечного сечения воздуховода 5возА« ,3,14 м, 20% общего потока о.киси бе.риллия попадает в атмосЛеру цеха, изменение концентрации окиси берил5 ЛИЯ берут усредненно по серии экспериментов .

На основании полученных данных рассчитывают интенсивность выделения бериллия с поверхности металла - в

0 и необходимую скорость движения воздуха V в вентиляционной системе цеха. Выделение окиси бериллия происходит в соответствии с мольными долями по реакции

5 2Ве +02 2ВеО

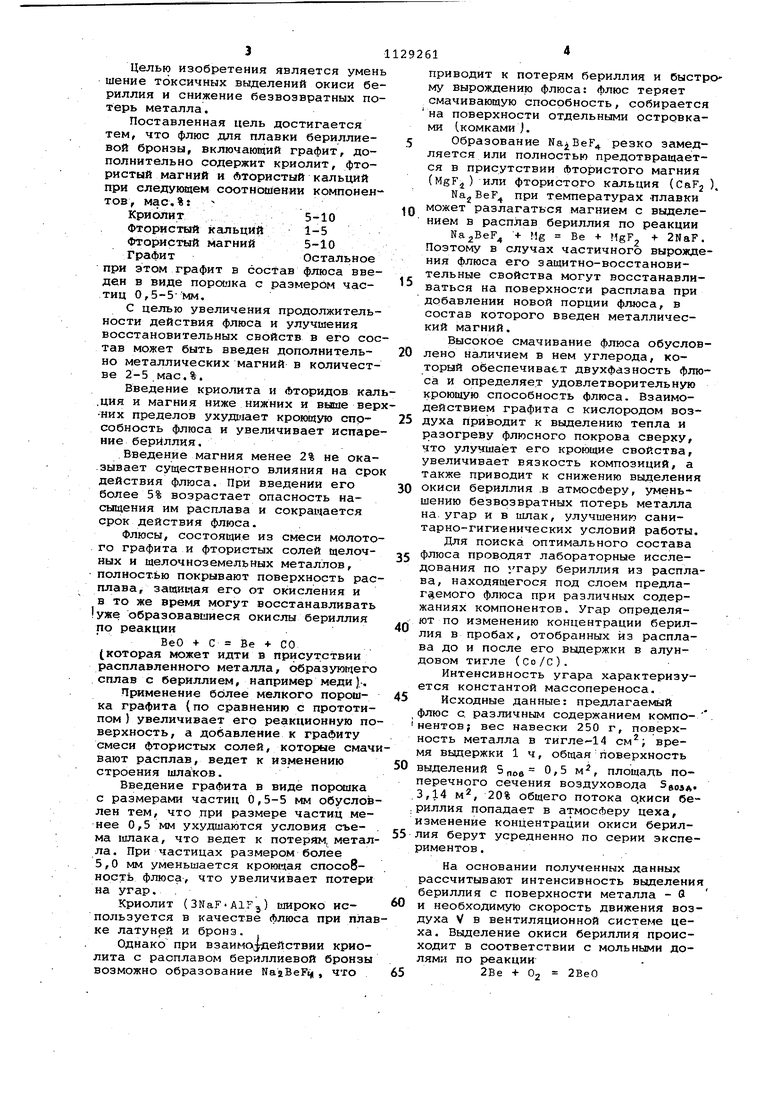

В табл. 1 представлены составы предлагаемого флюса, в табл. 2 .Эффективность действия предлагаемого флюса при изменении содержания компонентов в различных пределах.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для плавки медных сплавов | 1985 |

|

SU1294857A1 |

| Флюс для непрерывного литья кадмиевой бронзы | 1981 |

|

SU1013095A1 |

| Флюс для обработки сплавов цветных металлов | 1984 |

|

SU1217904A1 |

| ФЛЮС ДЛЯ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1990 |

|

SU1795662A1 |

| Покровно-рафинирующий флюс " броналит" для плавки алюминиевых бронз | 1985 |

|

SU1247427A1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛОКОЛОВ | 1992 |

|

RU2064520C1 |

| Состав для легирования алюминия бором | 1980 |

|

SU912765A1 |

| ФЛЮС ДЛЯ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ МЕДНЫХ СПЛАВОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2018 |

|

RU2695087C1 |

| Способ защиты расплава на основе меди от взаимодействия с атмосферой печи | 1989 |

|

SU1749278A1 |

| Флюс для обработки цинковых сплавов | 1981 |

|

SU1070191A1 |

1. ФЛЮС ДЛЯ ПЛАВКИ БЕРИЛЛИЕВОЙ БРОИЗЫ, включаюиий графит, отличающийся тем, что, с целью уменьшения токсичных выделений окиси бериллия и снижения безвозвратных потерь металла, он дополнительно содержит криолит, Атористый кальций и фтористый магний при следующем соотношении компонентов., мае.%: Криолит 5-10 Фтористый кальций 1-5 Фтористый магний 5-10 ГрафитОстальное при этом графит в состав флюса введен в виде порошка с размером часi тиц 0,5-5.iuw. 2. Флюс по п 1, отличаюСО щийся тем, что, с целью увеличения продолжительности его дейстс: вия и улучшения восстановительных свойств, он дополнительно содержит металлический магний в количестве 2-5 мас.%.

Из тдбл. 2 видно, что предлагаемый флюс во всем диапазоне содержания компонентов уменьшает выделения бериллия при планке в 14 раз по сравнению с прототипом.

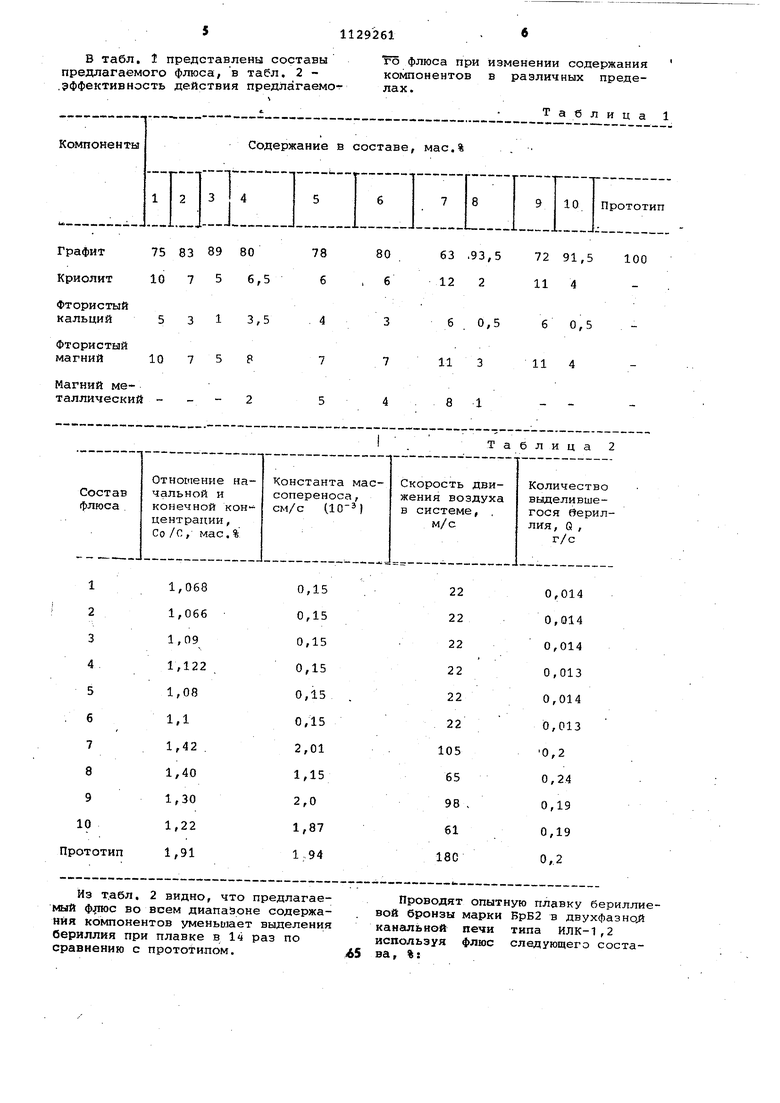

Проводят опытную плавку бериллиевой бронзы марки БрБ2 в двухфазно канальной печи типа ИЛК-1,2 используя флюс следующего состава, %: Графит молотый Графит-порсилок- 80 Криолит;86 Фтористый кальций - .3 3 Фтористый магний7 7 Магний металлический ,- 4 Результаты опытно-промышленного испытания извест.юго ипредлагаемого флюсов представленыв табл. 3. . . . . Т а 6 л и ц а Прототип 3,09 I П 2,08 1,81 . Как видно из данных табл. 3, предлагаемый флюс обеспечивает снижение потерь металла на угар и шлак, т.е. обладает высокой кроющей способностью. Состав 11 имеет пониженную кроющую способность из-за большой величины фракции графита . Приведенные опытные плавки показали, что использование предлагаемого флюса позволяет сократить в 2раза угар металла и образование шлака, обеспечить удовлетворительные условия труда с точки зрения промсанитарии.. Технико-экономический эффект от внедрения предлагаемого флюса взамен графита обусловлен снижением безвозвратных потерь металла на угар и шлак, экономией электроэнергии за счет более низкой температуры металла и составляет 99,6 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Курдюмов А.В | |||

| и др | |||

| Литейное производство цветных и редких металлов | |||

| М., Металлургия, 1972, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смирягин А.П | |||

| и др | |||

| Промьаиленные цветные металлы и сплавы | |||

| М., Металлургия, 1974, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1984-12-15—Публикация

1983-09-14—Подача