Изобретение относится к черной еталлургии, в частности к силико- термическому производству марганцевых ферросплавов.

Целью изобретения является снижение содержания кремния в металле и повьшение сквозного извлечения марганца.

Способ заключается в том, что за 5-20 мин до окончания плавки из печи выпускают 30-70% шлака и вводят материал, содержащий оксиды металлов, термодинамичейкая прочность которых ниже, чем у диоксида кремния. В качестве оксидов используют оксиды меди,:ванадия, молибдена, никеля, марганца и кобальта в количестве 3- 15% от веса металла в печи.

Выбранные пределы по времени Обусловлены тем,| что ввод в печь до- ба вок ранее чем за 20 мин до окончания плавки приводит к преждевременному увеличению массы расплавов и как следствие дополнительному расходу электроэнергии, которая требуется для поддержания необходимой температуры. Ввод в печь добавок позднее, чем за 5 мин до окончания плавки не обеспечивает достаточно полного (близкого к равновесию) окисления К15емния и достижения равномерного распределения добавок в объеме шлака.

Технология выплавки металлического марганца характеризуется высокой кратностью шлака (3-3,5), поэтому, . если вводить добавки непосредственно в такое большое количество шлака,, эффективность воздействия их будет очень слабой. Предложено шлак частично (30-70%) перед вводом добавок выпускать. Проведенные эксперименты показывают, что лучшие результаты получают, когда из печи выпускается предлагаемое количество шлака. Увеличение этой доли свыше 70% приводит к раскрытию зеркала металла и окис- лению марганца. Снижение менее 30% ухудшает условия для более полного окисления кремния.

.Термодинамические расчеты показывают, что наиболее полно окисление кремния проходит при введении в шлаковую систему SiOn-№iO оксидов меди, ванадия, молибдена, никеля, марганца и кобальта, т.е. тех окислов, для которых теплота образования значительно ниже, чем у диоксидов крсм

5

0

ния. Введение материалов, содержао1их пере численные оксиды металлов, необходимо проводить за 5-20 мин до окончания плавки. В этом случае они наиболее полно и с высокой скоростью окисляют кремний. Количество добавок определено экспериментальным путем. Снижение их количества менее 3% практически не оказывает рафинирующего воздействия на металл, так как низка эффективная концентрация вводимого окисла в шлаковом расплаве. Увеличение количества добавок более 15% повышает кратность шлака и требует дополнительного тепла как на расплавление, так и на прохождение реакций.

Выбор вводимых окислов и их количества позволяет регулировать состав получаемого металлического марганца, т.е. появляется возможность расширить гамму сплавов с низким содержанием кремния с частичной заменой на 5 медь, ванадий, молибден, марганец, кобальт и никель.

Выпущенный из печи рафинировочный

шлак в количестве 30-70% содержит

о значительное количество марганца

n (20-35%) и используется для выплавки низкофосфористых лигатур на основе марганца, что приводит к повышению сквозного использования марганца и процесс становится малоотходным.

П р и м е р 1 . В дуговой печи мощностью 150 кВА выплавляли металлический марганец по предлагаемому и известному способам.

Шихту, состоящую из предельного силокомарганца, марганцевого шлака и извести, загружают в электропечь согласно известному способу.

За 5-20 мин до окончания плавки часть шлака из печи сливают в ковш, а на оставшийся расплав вводят материал, содержащий оксиды металпов. Выпущенный на первой стадии пглак до- восстанавливсиот в ковше жидким сили- комарганцем или алюминием.

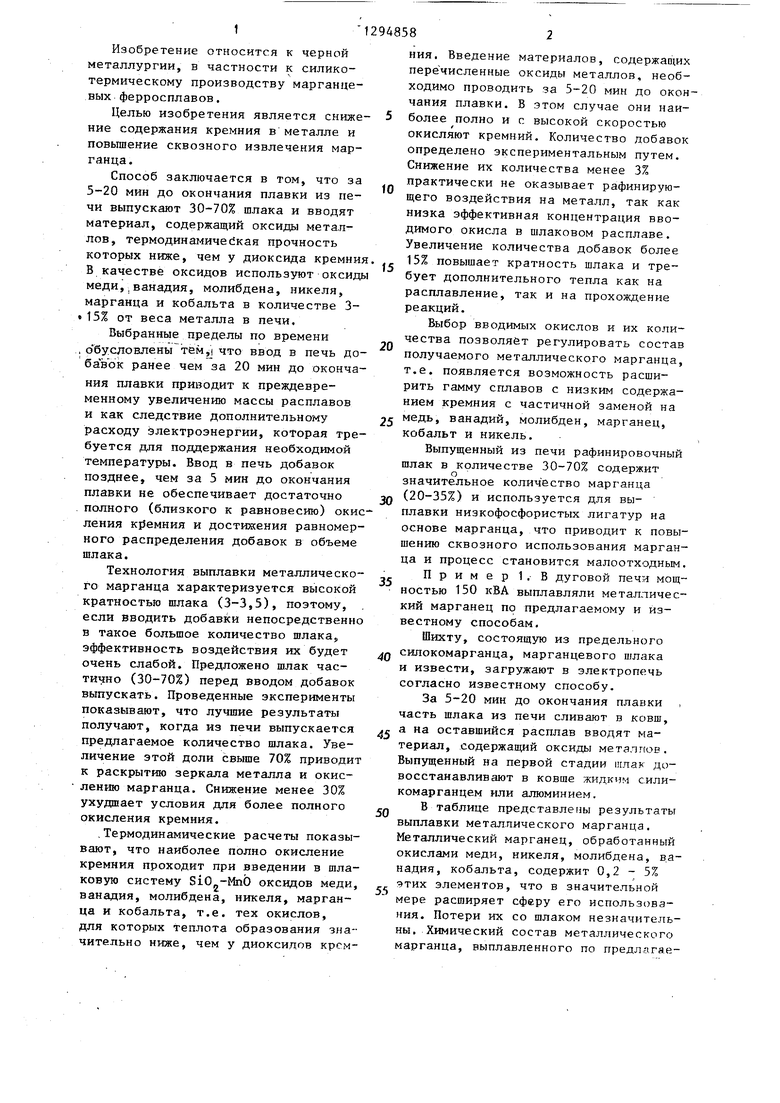

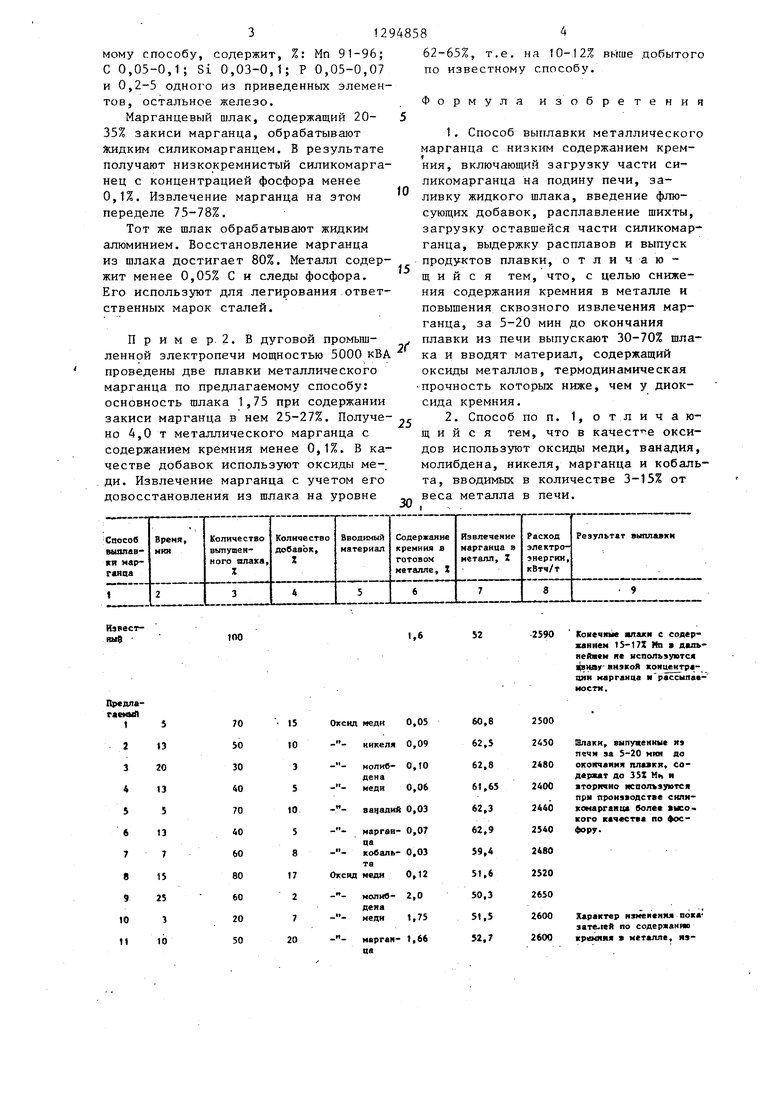

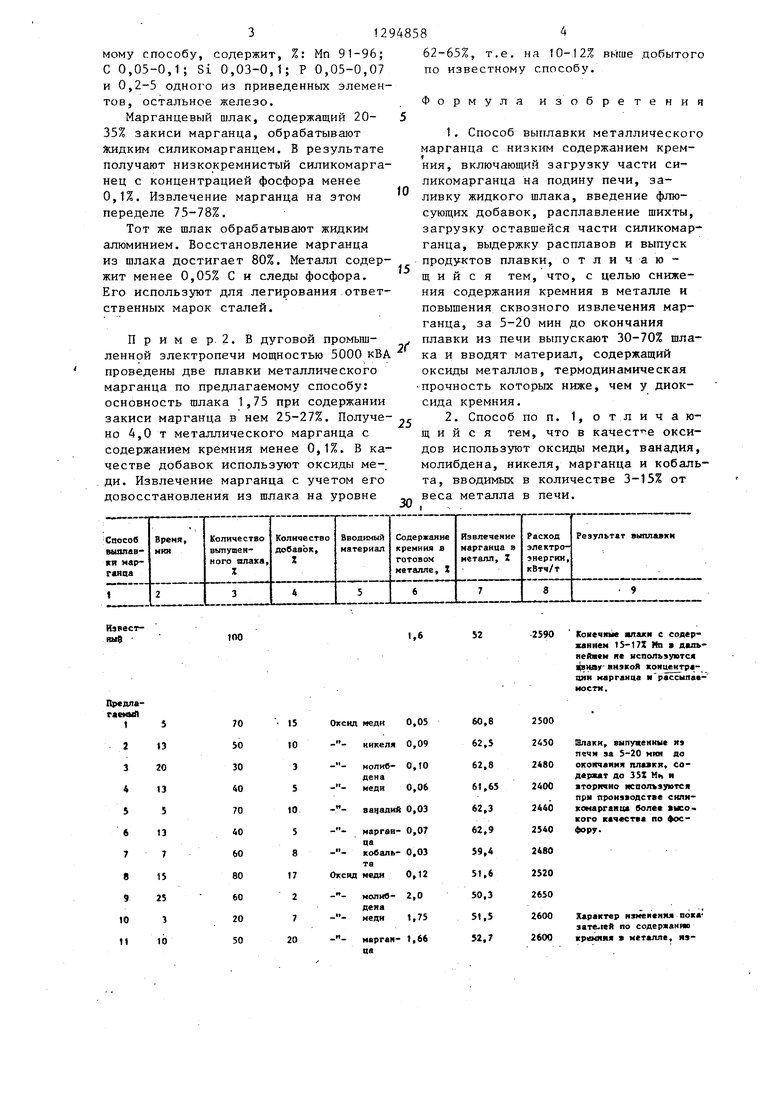

В таблице представлены результаты выплавки металлического марганца. Металлический марганец, обработанный окислами меди, никеля, молибдена, ванадия, кобальта, содержит 0,2 - 5% этих элементов, что в значительной мере расширяет сферу его использова- кия. Потери их со шлаком незначительны. Химический состав металлического марганца, выплавленного по предлагае5

0

5

0

5

мому способу, содержит, %: Мп 91-96; С 0,05-0,1; Si 0,03-0,1; Р 0,05-0,07 и 0,2-5 одного из приведенных элементов, остальное железо.

Марганцевый шлак, содержащий 20- 35% закиси марганца, обрабатывают Жидким силикомарганцем. В результате получают низкокремнистый силикомарга- нец с концентрацией фосфора менее 0,1%. Извлечение марганца на этом переделе 75-78%.

Тот же шлак обрабатывают жидким алюминием. Восстановление марганца из шлака достигает 80%. Металл содержит менее 0,05% С и следы фосфора. Его используют для легирования ответственных марок сталей.

Пример. 2. В дуговой промышленной злектропечи мощностью 5000 кВА проведены две плавки металлического марганца по предлагаемому способу: основность шлака 1,75 при содержании закиси марганца в нем 25-27%. Получено 4,0 т металлического марганца с содержанием кремния менее 0,1%. В качестве добавок используют оксиды меди. Извлечение марганца с учетом его довосстановления из шлака на уровне

62-65%, т.е. на 10-12% выше добытого по известному способу.

Формула изобретения

1.Способ выплавки металлического марганца с низким содержанием кремния, включающий загрузку части си- ликомарганца на подину печи, заливку жидкого шлака, введение флюсующих добавок, расплавление шихты, загрузку оставшейся части силикомар- ганца, выдержку расплавов и выпуск продуктов плавки, отличающийся тем, что, с целью снижения содержания кремния в металле и повышения сквозного извлечения марганца, за 5-20 мин до окончания плавки из печи выпускают 30-70% шлака и вводят материал, содержащий оксиды металлов, термодинамическая

прочность которых ниже, чем у диоксида кремния.

2.Способ по п. 1,отличаю- щ и и с я тем, что в качестве оксидов используют оксиды меди, ванадия, молибдена, никеля, марганца и кобальта, вводимых в количестве 3-15% от веса металла в печи.

Результат выллаякм

Конечные ппяхн с содер- хаянем 15-17Z На даль- яейяем не нспольаувтся 4вия)г-анэкой концектр - цин марганца и рассыпае- иостн.

П1лаки, выпуцемные на лечи зл S-20 мин до окончания плавки, со- де1хжат до 3SZ М я вторично используются при производстве сипи- хомаргаяца боле высо кого качества по фосфору.

Характер иамененяя пока- зате.1ей по содержанпо кротяя в металле, изП р и N .е ч а я и е. Содержание меди в сплаве 1 2,ЭХ (он применяется для спецсталей).

Редактор Н.Лазаренко Заказ 564/28

Составитель А.Шкирмонтов

Техред Л.Олейник Корректор С.Черни

Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035., Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| Способ выплавки высокомарганцевой ванадийсодержащей литейной стали | 1991 |

|

SU1803432A1 |

| ЧУГУН | 1994 |

|

RU2116371C1 |

| ШЛАК ДЛЯ ПРОИЗВОДСТВА СТАЛИ И СПЛАВОВ | 1984 |

|

RU1272708C |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА СТАЛИ С СОДЕРЖАНИЕМ МАРГАНЦА ДО 30% | 2008 |

|

RU2476604C2 |

| Способ выплавки ванадийсодержащихСТАлЕй | 1979 |

|

SU836122A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУПРОЧНЕННОЙ АРМАТУРЫ | 2008 |

|

RU2360978C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОФОСФОРИСТЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2197551C1 |

Изобретение относится к черной металлургии, в частности к силико- термическому производству марганцевых ферросплавов. Цель изобретения - снижение содержания кремния в металле и повьшение сквозного извлечения марганца. Способ состоит в следующем. За 5-20 мин до окончания, плавки из печи выпускают шлак в количестве 30- 70% и вводят материал, содержащий оксиды металлов в количестве 3- 15 мас.%, термодинамическая прочность которых ниже, чем у диоксида кремния. В качестве оксидов используются оксиды меди, ванадия, молибдена, никеля, марганца и кобальта. Способ позволяет получить металлический марганец с содержанием кремния до 0,1%. 1 з.п. ф-лы, 1 табл.

| Рысс М.А | |||

| Производство ферросплавов | |||

| М.: Металлургия, 1985, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Гасик М.И.Электротермия марганца | |||

| Киев: Техника, 1979, с, 147-148 | |||

Авторы

Даты

1987-03-07—Публикация

1985-06-10—Подача