того вспучивающегося материала камера 1 обжига с камерой 2 сгорания сообщена каналом в виде вертикального цилиндрического патрубка 3 с осади- т ельной камерой 5, выполненной с ох- лажддемыми стенками, а по ходу отходящих газов и использованного при охлаждении воздуха установлен воздухоподогреватель 6. В осадительной

1

Изобретение относится к производству поризованных заполнителей типа керамзита (песка и гравия) из различного вспучивающегося материала (зола, глина, перлит, шунгит и др.), приготовленного предварительно сухим или пластическим способом.

Керамзит используется как заполнитель легкого бетона, конструкционного теплоизоляционного назначения в промышленности строительных изделий и конструкций.

Цель изобретения - повышение экономичности и стабильности процесса термообработки и улучшение качества продукции.

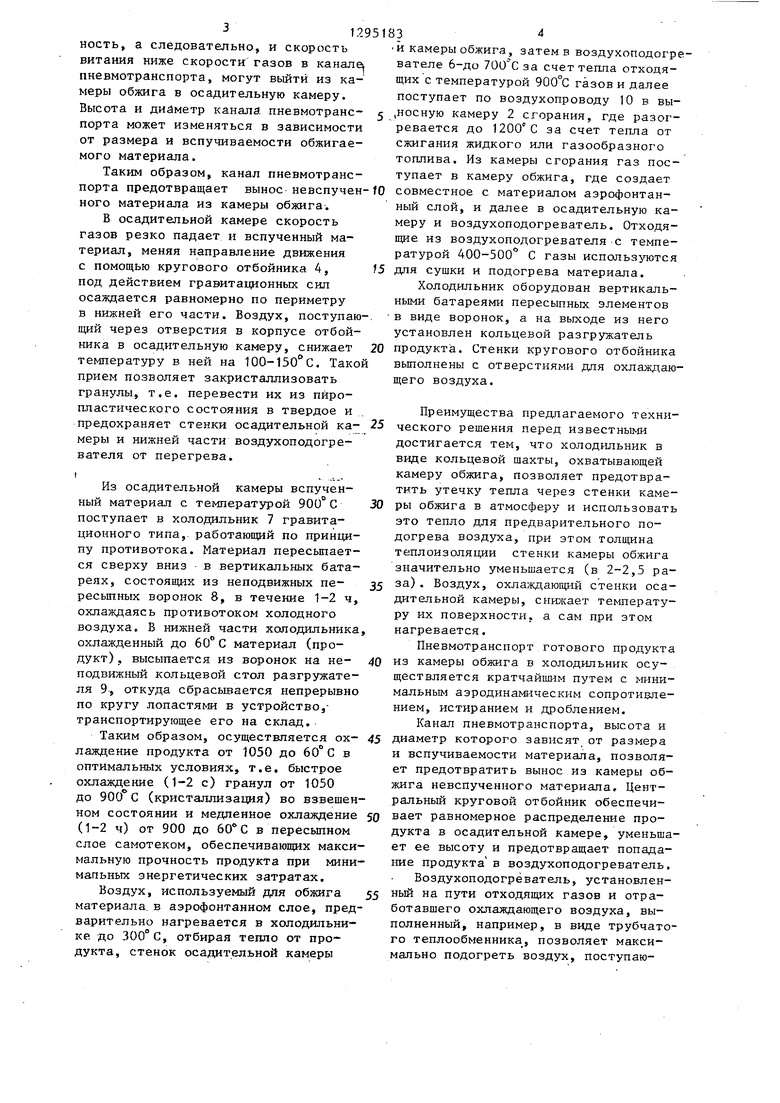

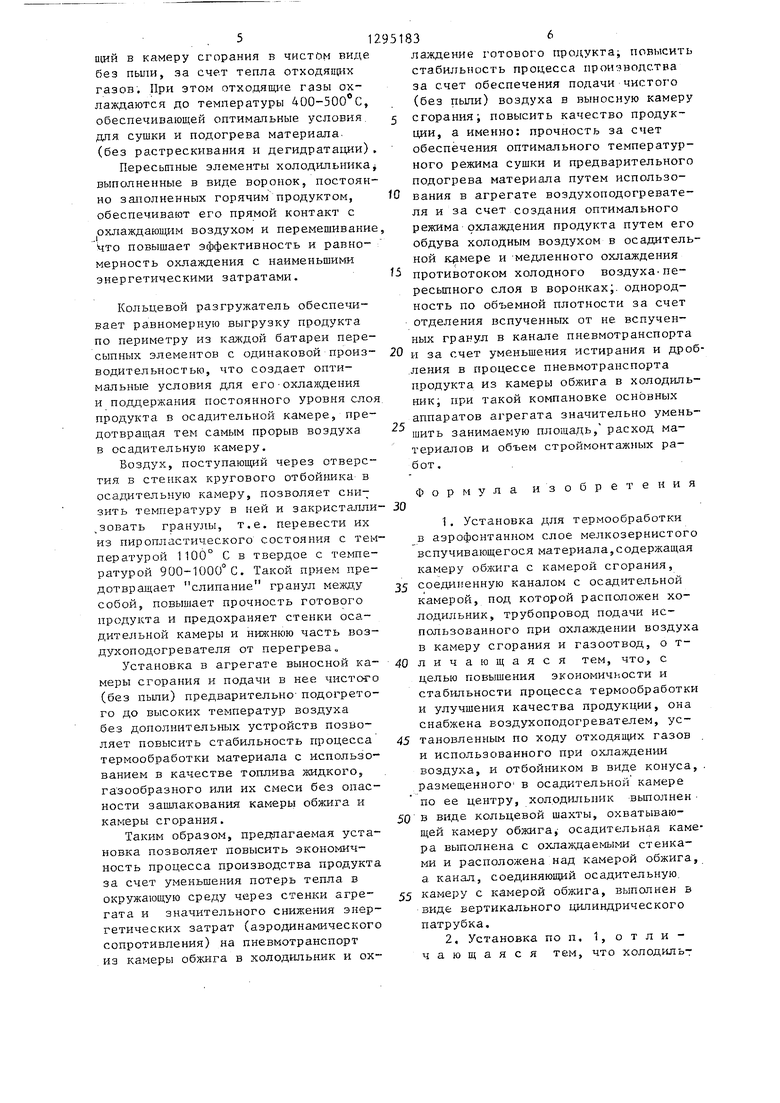

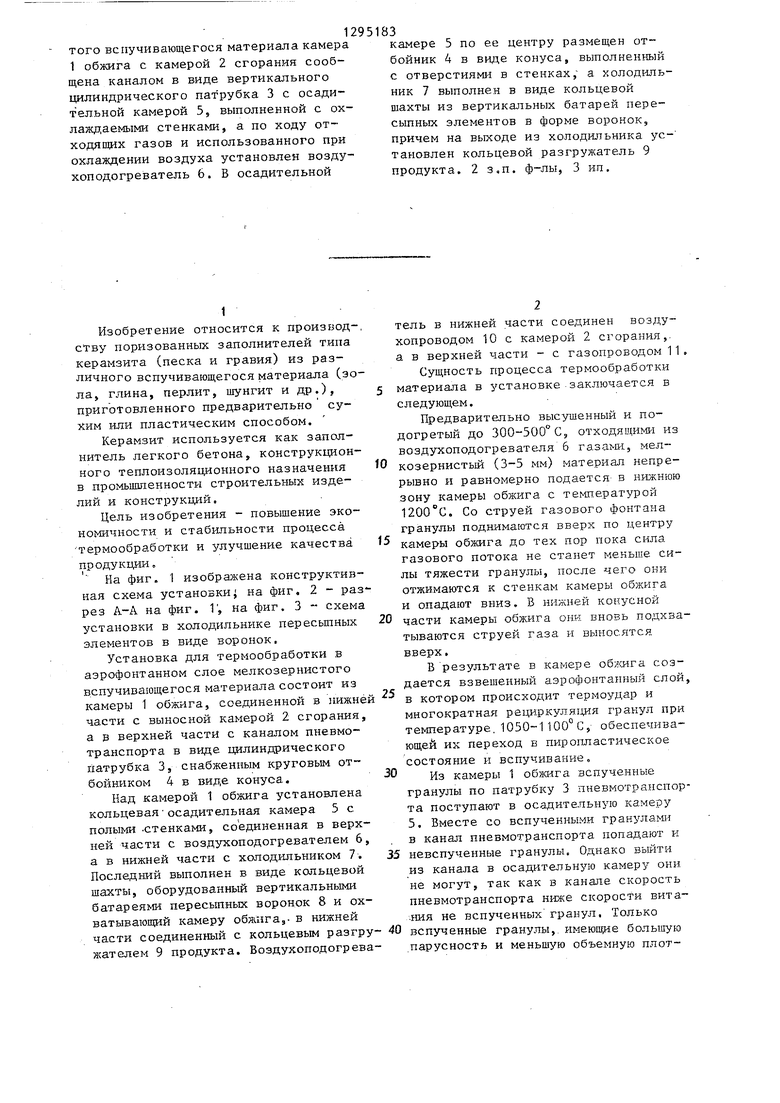

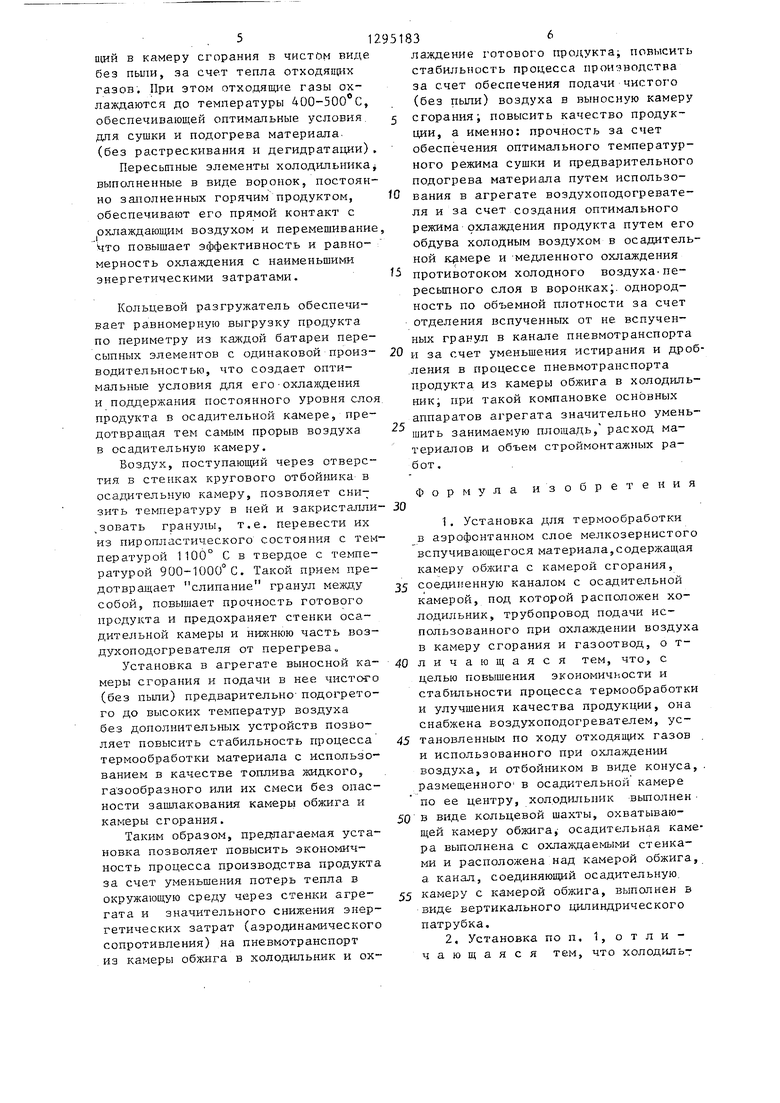

На фиг. 1 изображена конструктивная схема установки; на фиг. 2 - разрез А-А на фиг. Г, на фиг. 3 схема установки в холодильнике пересьшных элементов в виде воронок.

Установка для термообработки в аэрофонтанном слое мелкозернистого вспучивающегося материала состоит из камеры I обжига, соединенной в нижне части с выносной камерой 2 сгорания, а в верхней части с каналом пневмотранспорта в виде цилиндрического патрубка 3, снабженным круговым отбойником 4 в виде конуса.

Над камерой 1 обжига установлена кольцевая осадительная камера 5 с полыми .стенками, соединенная в верхней части с воздухоподогревателем 6, а в нижней части с холодильником 7. Последний выполнен в виде кольцевой шахты, оборудованный вертикальными батареями пересыпных воронок 8 и охватывающий камеру облшга,- в нижней части соеднненньй с кольцевым разгру жателем 9 продукта. Воздухоподогрева

5183

камере 5 по ее центру размещен отбойник 4 в виде конуса, выполненный с отверстиями в стенках, а холодильник 7 выполнен в виде кольцевой шахты из вертикальных батарей пересыпных элементов в форме воронок, причем на выходе из холодильника установлен кольцевой разгружатель 9 продукта. 2 з,п. , 3 ил.

тель в нижней части соединен воздухопроводом 10 с камерой 2 сгорания,- а в верхней части - с газопроводом 11 .

Сущность процесса термообработки материала в установке заключается в следующем.

Предварит(1пьно высушенный и подогретый до 300-500°С, отходящими из воздухоподогревателя 6 газами, мел- козернистьш (3-5 мм) материал непрерывно и равномерно подается в нижнюю зону камеры обжига с температурой 1200°С. Со струей газового фонтана гранулы поднимаются вверх по центру камер-ы обжига до тех пор пока сила газового потока не станет меньше силы тяжести гранулы, после чего они отжимаются к стенкам камеры обжига и опадают вниз. В нижней конусной части камеры обжига они вновь подхватываются струей газа и выносятся вверх.

В результате в камере об}кига создается взвешенный аэрофонтанный слой, в котором происходит термоудар и многократная редаркулятдая гранул при температуре. 1050-1 ЮО с, обеспечивающей их переход в пиропластнческое состояние и вспучивание.

Из камеры 1 обжига вспученные гранулы по патрубку 3 пневмотранспорта поступают в осадительную камеру 5. Вместе со вспученными гранулани в канал пневмотранспорта попадают и невспученные гранулы. Однако выйти из канала в осадительную камеру они не могут, так как в канале скорость пневмотранспорта ниже скорости вита- ния не вспученных гранул. Только вспученные гранулы,, имеющие большую .парусность и меньшую объемную плотность, а следовательно, и скорость витания ниже скорости: газов в канале пневмотранспорта, могут выйти из камеры обжига в осадительную камеру. Высота и дийметр канала пневмотранспорта может изменяться в зависимости от размера и вспучиваемости обжигаемого материала.

Таким образом, канал пневмотранспорта предотвращает вынос невспучен-fO совместное с материалом азрофонтанного материала из камеры обжига.

В осадительной камере скорость газов резко падает и вспученный материал, меняя направление движения

с помощью кругового отбойника 4, под действием гравитационных сил осаждается равномерно по периметру в нижней его части. Воздух, поступающий через отверстия в корпусе отбойника в осадительную камеру, снижает температуру в ней на 100-ISC С. Такой прием позволяет закристаллизовать гранулы, т.е. перевести их из пйро- пластического состояния в твердое и предохраняет стенки осадительной ка- меры и нижней части воздухоподогревателя от перегрева.

I. ..-..Из осадительной камеры вспученный материал с температурой 900° С поступает в холодильник 7 гравитационного типа, работающий по принципу противотока. Материал пересыпается сверху вниз в вертикальных батареях, состоящих из неподвижных пе- ресыпных воронок 8, в течение 1-2 ч, охлаждаясь противотоком холодного воздуха. В нижней части холодильника охлажденный до материал (продукт) , высыпается из воронок на не- подвижный кольцевой стол разгружате- ля 9, откуда сбрасывается непрерывно по кругу лoпacтя и в устройство,- транспортирующее его на склад,

Таким образом, осуществляется ох- лаждение продукта от 1050 до 60° С в оптимальных условиях, т.е. быстрое охлаждение (1-2 с) гранул от 1050 до (кристаллизация) во взвешенном состоянии и медленное охлаждение (1-2 ч) от 900 до 60°С в пересыпном слое самотеком, обеспечивающих максимальную прочность продукта при мини мааьных энергетических затратах.

Воздух, используемый для обжига материала, в аэрофонтанном слое, предварительно нагревается в холодильнике до 300°С, отбирая тепло от продукта, стенок осадительной камеры

и камеры обжига, затем в воздухоподогревателе 6-до УОО С за счет теп.па отходящих с температурой 900°С газов и далее поступает по воздухопроводу 10 в вы- ,носную камеру 2 сгорания, где разогревается до 1200° С за счет тепла от сжигания жидкого или газообразного топлива. Из камеры сгорания газ поступает в камеру обжига, где создает

5

0 5

0 5 0

5 0

5

ный слой, и далее в осадительную камеру и воздухоподогреватель. Отходящие из воздухоподогревателя с температурой 400-500° С газы используются для сушки и подогрева материала.

Холодильник оборудован вертикальными батареями пересыпных элементов в виде воронок, а на выходе из него установлен кольцевой разгружатель продукта. Стенки кругового отбойника выполнены с отверстиями для охлаждающего воздуха.

Преимущества предлагаемого технического решения перед известньичи достигается тем, что холодильник в виде кольцевой шахты, охватывающей камеру обжига, позволяет предотвратить утечку тепла через стенки камеры обжига в атмосферу и использовать это тепло для предварительного подогрева воздз а, при этом толщина теплоизоляции стенки камеры обжига значительно уменьшается (в 2-2,5 раза) . Воздух, охлаждающий стенки осадительной камеры, снижает температуру их поверхности, а сам при этом нагревается.

Пневмотранспорт готового продукта из камеры обжига в холодильник осуществляется кратчайшим путем с мини- мальньм аэродинамическр1м сопротивлением, истиранием и дроблением.

Канал пневмотранспорта, высота и диаметр которого зависят от размера и вспучиваемости материала, позволяет предотвратить вынос из камеры обжига невспученного материала. Центральный круговой отбойник обеспечивает равномерное распределение продукта в осадительной камере, уменьшает ее высоту и предотвращает попадание продукта в воздухоподогреватель.

Воздухоподогреватель, установленный на пути отходящих газов и отработавшего охлаждающего воздуха, выполненный, например, в виде трубчатого теплообменника, позволяет максимально подогреть воздух, поступаюulHH в камеру сгорания в чистом виде б)ез пьиш, за счет тепла отходящих газов. При этом отходящие газы охлаждаются до температуры 400-500 С, обеспечивающей оптимальные условия, для сушки и подогрева материала, (без растрескивания и дегидратагщи) Пересьтные элементы холодильника выполненные в виде воронок, постоянно заполненных горячим продуктом, обеспечивают его прямой контакт с охлаждающим воздухом и перемешивани что повышает эффективность и равно- мерность охлаждения с наименьшими энергетическими затратами.

Кольцевой разгружатель обеспечивает равномерную выгрузку продукта по периметру из каждой батареи пересыпных элементов с одинаковой производительностью, что создает оптимальные условия для егоохлалодения и поддержания постоянного уровня сло продукта в осадительной камере, предотвращая тем самым прорыв воздуха в осадительную камеру.

Воздух, поступающий через отверстия в стенках кругового отбойника в осадительную камеру, позволяет снизить температуру в ней и закристалли зовать гранулы, т.е. перевести их из пиропластического состояния с температурой 1100° С в твердое с тe ffle- ратурой 900-1000°С. Такой прием предотвращает слипание гранул между собой, повышает прочность готового продукта и предохраняет стенки осадительной камеры и нилшюш часть воздухоподогревателя от перегрева„

Установка в агрегате выносной камеры сгорания и подачи в нее чистого (без пыли) предварительно подогретого до высоких температур воздуха без дополнительных устройств позволяет повысить стабильность процесса термообработки материала с использованием в качестве топлива жидкого, газообразного или их смеси без опасности зашлакования камеры обжига и камеры сгорания.

Таким образом, предлагаемая установка позволяет повысить экономичность процесса производства продукта за счет уменьшения потерь тепла в окружающую среду через стенки агрегата и значительного снижения энергетических затрат (аэродинамического сопротивления) на пневмотранспорт из камеры обжига в холодильник и ох0

лаждение готового продукта повысить стабильтн )сть процесса производства за счет обеспечения подачи чистого (без пыли) воздуха в выносную камеру сгорания; повысить качество продукции, а именно: прочность за счет обеспечения оптимального температурного режима сушки и предварительного подогрева материала путем использования в агрегате воздухоподогревателя и за счет создания оптимального режима охлаждения продукта путем его обдува холодным воздухом в осадительной кдмере и медленного охлаждения противотоком холодного воздуха пе- ресьшного слоя в воронках;, однородность по объемной плотности за счет отделения вспученных от не вспученных гранул в канале пневмотранспорта 0 и за счет уменьшения истирания и дробления в процессе пневмотранспорта продукта из камеры обжига в холодильник; при такой компановке основных аппаратов агрегата значительно уменьшить занимаемую площадь, расход материалов и объем строймонтажных работ.

5

5

0

5

0

5

0

5

Формула изобретения

1. Установка для термообработки в аэрофонтанном слое мелкозернистого вспучивающегося материала,содержащая камеру обжига с камерой сгорания, соеди1 енную каналом с осадительной камерой, под которой расположен холодильник, трубопровод подачи использованного при охлаждении воздуха в камеру сгорания и газоотвод, о т- личающаяся тем, что, с целью повышения экономичности и стабильности процесса термообработки и улучшения качества продукции, она снабжена воздухоподогревателем, установленным по ходу отходяп их газов . и использованного при охлаждении воздуха, и отбойником в виде конуса, . размещенного в осадительной камере по ее центру, хол.одильник выполнен . в виде кольцевой шахты, охватывающей камеру обжига, осадительная камера выполнена с охлаждаемыми стенками и расположена над камерой обжига, а. канал, соединяющий осадительную. камеру с камерой обжига, выполнен в виде вертикального цилиндрического патрубка,

2, Установка по п, 1, о т л и - чающаяся тем, что холодильг

7129Ы838

ник выполнен в виде вертикальных ба-3. Установка по п. 1, о т л итарей пересыпных элементов в формечающаяся тем, что отбойворонок j а на выходе из него установ- ник выполнен с отверстиями в стенлен кольцевой разгружатель продукта, - как.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства легкого заполнителя | 1980 |

|

SU903348A1 |

| Способ изготовления искусственного мелкозернистого заполнителя | 1980 |

|

SU973506A1 |

| Способ производства гранулированного материала и установка для его осуществления | 1977 |

|

SU779346A1 |

| Устройство для термообработки сыпучего гранулированного материала | 1977 |

|

SU717508A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| Устройство для термообработки неорганических порошковых материалов с получением полых легковесных гранул и способ термообработки неорганических порошковых материалов с его использованием | 2020 |

|

RU2757448C1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Двухбарабанная печь для обжига пористых заполнителей | 1983 |

|

SU1116284A1 |

| Способ термообработки гранул легкого заполнителя | 1981 |

|

SU968008A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

Изобретение относится к производству поризованных заполнителей, типа керамзита из вспучивающегося материала, приготовленного сухим или пластическим способом.С целью повышения экономичности и стабильности процесса термообработки и улучшения качества продукции в установке дпя термообработки в аэрофонтанном слое мелкозерниссл N3 со сл эо со иг.)

Редактор М.Бланар

Составитель И.Иноземцева

Техред М.Ходанич Корректор Л.Пилипенко

607/45

Тираж 544Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35 Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ производства гранулированного материала и установка для его осуществления | 1977 |

|

SU779346A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Резервированный генератор | 1985 |

|

SU1267589A1 |

| Водоподъемный аппарат | 1923 |

|

SU806A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1987-03-07—Публикация

1985-10-29—Подача