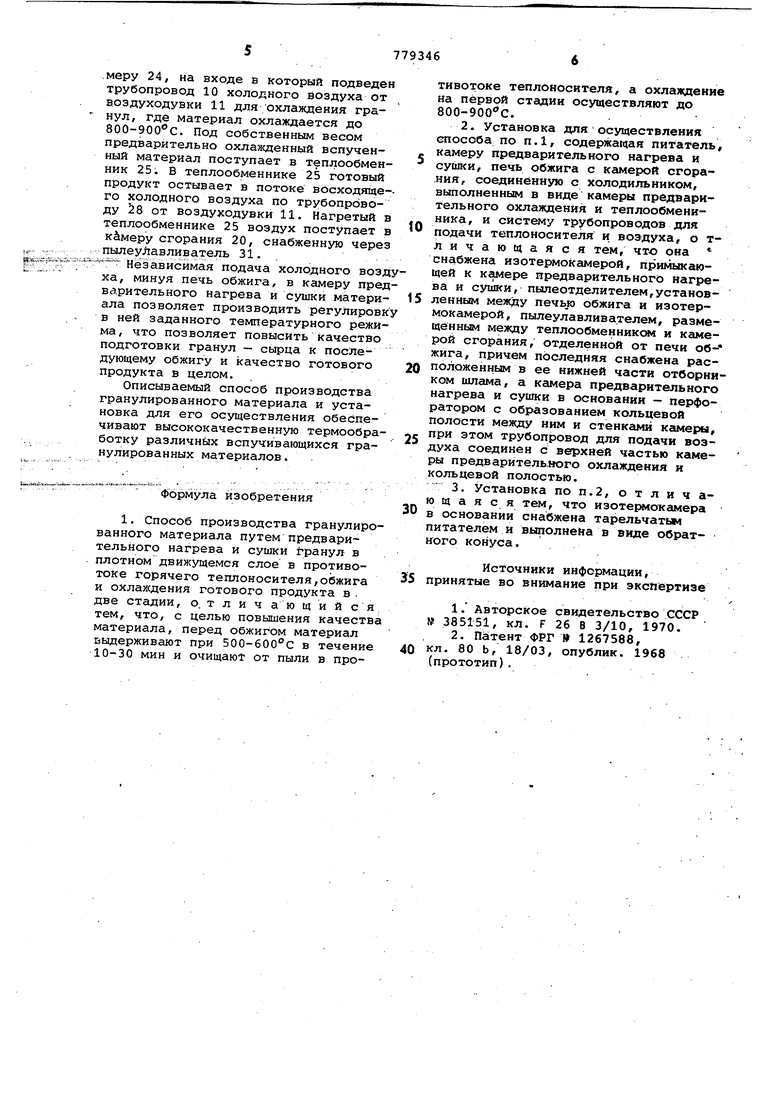

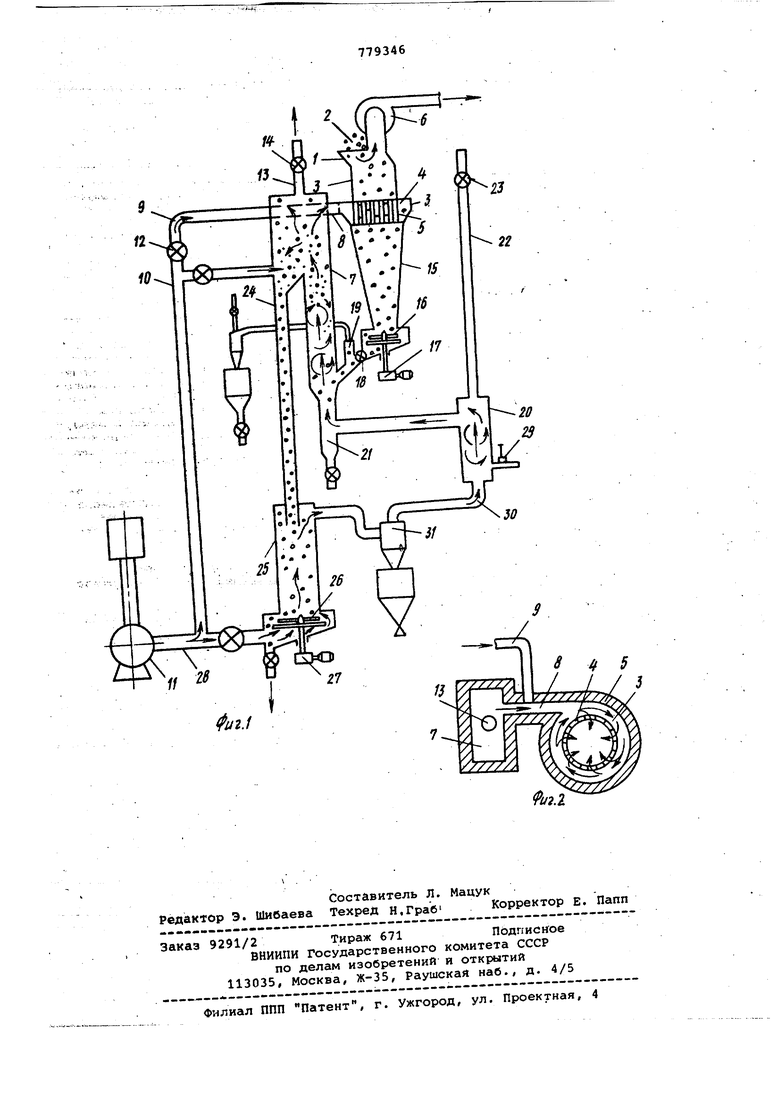

гранулы поступают через турникет в теплообменник. В теплообменнике готовый гранулированный материал осты вает под воздействием холодного воз духа, подаваемого по трубопроводу в духодувкой . Нагретый в теплообменнике воздух также подведен к горелочно му устройству в печь обжига. В известном способе и устройстве возможны: перегрев сырцовых гранул, особенн в слое непосредственного контакт.а материала с горячим газом в камере нагрева и сушки; спекание крошки и пыли в печи обжига, содержащейся в подогретом материале и .поступающей вместе с ним в печь; спекание гранул при нарушении температурного режима при их выходе из печ-и обжига в отстойник. Цель изобретения - повышение качества гранулированного материала. Поставленная цель достигается тем что в способе производства гранулированного материала путем предварительного нагрева и сушки гранул в плотном движущемся слое в противотоке горячего теплоносителя, обжига и охлаждения готового продукта в дв стадии, перед обжигом материал выдер живают при 500-600° в течение 1030 мин и очищают от пьоли в противотоке теплоносителя, а охлаждение на первой стадии осуществляют до 800ЭОС С; Такой способ может быть осуществ лен в устройстве, содержащем питатель, камеру предварительного нагре ва и сушки, печь обжига с камерой сгорания, соединенную с холодильником, вьтолненным в виде камеры пред варительного охлаждения и теплообме .йика и систему трубопроводов для подачи теплоносителя и воздуха. Уст ройство снабжено изотермокамерой, примыкающей к камере предварительного нагрева и сушки, Пылеотделителем установленным между печью обжига и изотермокамерой, пылеулавливателем, размещенным между теплообменником и камерой сгорания, отделенной от печи обжига, причем последняя снабжена расположенным в ее нижней части отборником шлама, а камера предварительного нагрева и сушки в основании - перфоратором с образованием кольцевой полости между ним и стенками камеры, при этом трубопровод дл подачи воздуха соединен с верхней частью камеры предварительного охлаждения и кольцевой полостью. На фит. 1 изображена схема установки; нафиг. 2 - горизонтальное сечение камеры предварительного нагрева и сушки с установленным в ней перфоратором. Установка содержит питатель 1 подачи гранулированного материала 2, установленный на камере 3 предвари.тельногонагрева и сушки, в основании которой размещен перфоратор 4 с образованием между ним и корпусом . камеры 3 кольцевой полости 5. На камере 3 установлен вытяжной вентилятор б. Кольцевая полость 5 соединена с верхней зоной печи обжига 7 каналом 8,в который врезана байпасная линия 9,соединенная с трубопроводом 10 прдачи холодного воздуха от воздуходувки 11. На байпасной линии 9 установлен регулировочный кран 12, а в верхней части печи обжига 7 - отвод 13 с вентилем 14. К камере 3 примыкает изотермокамера 15, снабженная в основании тарельчатым питателем 16, вращаемым электроприводом 17. Изотермокамера 15 соединена ячейковым питателем 18 и пылеотделителем 19 с печью обжига 7, связанной с камерой сгорания 20 и оборудованной в основании отборником 21 шлама. К камере сгорания 20 прикреплен отводящий патрубок 22 с вентилем 23. Печь обжига 7 соединена с камерой предварительного охлаждения 24, к которой прикреплен теплообменник 25, снабженный в основании тарельчатым питателем 26, вращаемым электроприводом 27. Теплообменник 25 связан с воздуходувкой 11 трубопроводом 28 и камерой сгорания 20, снабженной горелочным устройством 29, трубопроводом 30, в месте разрыва которого установлен пылеулавливатель 31. Через питатель 1 гранулированный материал 2 поступает в камеру 3 предварительного нагрева и сушки, в основании которой установлен перфоратор 4 с образованием между ним и корпусом камеры 3 кольцевой полости 5, из которой горячий газ радиально пронизывает слой материала, находящегося в перфораторе 4, и восходящим потоком направляется к вытяжному вентилятору б. В камере 3 материал нагревается до 500-бОО°С ,горячим газом, поступающим противотоком из печи обжига 7. Нагрев и сушка осуществляются в плотном движущемся слое. Из камеры 3 материал поступает в изотермокамеру 15, где происходит выравнивание температуры в слое за счет эффекта изотермии в течение 1030 мин. Высушенный и нагретый гранулированный материал поступает через ячейковый питатель 18 и пылеотделитель 19 противотоком раскаленным газом, поступающим из камеры сгорания 20, в печь обжига 7, в основании которой закреплен отборник 21 шлама. Камера сгорания 20 снабжена отводящим патрубком 22, вентиль 23 на котором в процессе работы установки закрыт, а открыт при отборе из печи обжига 7 шлама через отборник 21. Из печи обжига 7 ГОТОВЫЙ вспуче-нный гранулированный материал поступает в камеру 24, на входе в который подведен трубопровод 10 холодного воздуха от воздуходувки 11 для охлаждения гранул, где материал охлаждается до 800-900 с. Под собственным весом предварительно охлажденный вспученный материал поступает в теплообменник 25. В теплообменнике 25 готовый продукт остывает в потоке восход}пцего холодного воздуха по трубопроводу 28 от воздуходувки 11. Нагретый в теплообменнике 25 воздух поступает в KciMepy сгорания 20, снабженную через пылеулавливатель 31. .

Нёэ ависимая подача холодного воздха, минуя печь обжига, в камеру предварительного нагрева и сушки материала позволяет производить регулировк в ней заданного температурного режима, что позволяет повысить качество подготовки гранул - сырца к последующему обжигу и качество готового продукта в целом.

Описываемый способ производства гранулированного материала и установка для его осуществления обеспечивают высококачественную термообработку различных вспучивающихся гранулированных материалов .

Формула изобретения

1. Способ производства гранулированного материала путем предварительного нагрева и сушки гранул в плотном движущемся слое в противотоке горячего теплоносителя,обжига и охлаждения готового продукта в . две стадии, о, т л и ч а ю щ и и с я тем, что, с целью повышения качества материала, перед обжигом материал выдерживают при 500-600С в течение 10-30 мин и очищают от пыли в противотоке теплоносителя, а охлаждение на первой стадии осуществляют до 800-900 С.

2.Установка для осуществления способа по П.1, содержа(4ая питатель, камеру предварительного нагрева и сушки, печь обжига с камерой сгора,ния, соединённую с холодильником, выполненным в виде камеры предварительного охлаждения и теплообмениника, и систему трубопроводов для

0 подачи теплоносителя и воздуха, о тли чающаяся тем, что она снабжена изотермокамерой, примыкающей к камере предварительного нагрева и сушки, пылеотделителем,установленным между обжига и изотермокамерой, пылеулавливателем, размещенным между теплообменникем и камерой сгорания, отделенной от печи об- жига, причем последняя снабжена расположенным в ее нижней части отборником шлама, а камера предварительного нагрева и сушки в основании - перфоратором с образованием кольцевой полости между Ним и стенками камеры,

5 при этом трубопровод для подачи воздуха соединен с верхней частью камеры предварительного охлаждения и кольцевой полостью.

3.Установка по п.2, о т ли ч аю щ а я с я тем, что изотермокамера

D в основании снабжена тарельчатьм питателем и выполнена в виде обратного конуса.

Источники информации, 5 принятые во внимание при экс111ертизе

1. Авторское свидетельство СССР № 385151, кл. F 26 В 3/10, 1970.

2. Патент ФРГ 1267588, 0 кл. 80 Ь, 18/03, опублик. 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ, ОБЛАДАЮЩИХ ТЕПЛОТВОРНОЙ СПОСОБНОСТЬЮ | 1995 |

|

RU2130959C1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| Способ изготовления искусственного мелкозернистого заполнителя | 1980 |

|

SU973506A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Установка для прямого восстановления железа | 1980 |

|

SU908534A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

Авторы

Даты

1980-11-15—Публикация

1977-10-07—Подача