Изобретение относится к производству легких заполнителей бетона и может быть использовано в промышленности строительных матепиалов.

Известен способ производствалегкого заполнителя путем сутки гоанул в, плотном движущемся слое в противотоке газового теплоносителя и последуюгчего обжига в кипяпем аэпоЛонтанном слое пои темпетзатуое вспучивания обжигаемых гранул 1.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ производства легкого заполнителя путем сушки гранул в пересЕлпном слое (во вращающемся барабане) противотоком отходящих после обжига газов с последующей предварительной термообработкой и обжигом в кнпящем аэрофонтанном слое. В этом способе при использовании промышленных сушильных барабанов, сушку гранул осуществляют в пересыпном слое 20-30 мин при- температуре теплоносителя 6ОО-900°С. Гранулы сушат до остаточной влажности от 5-8 до 12-13%. После сутчки проводят предварительную термообработку, с подогревом гранул до 300-400°С. Последующий обжиг осуществляют в кипящем аэроАбнтанном слое из смеси гранул и кварцевого песка, который поименяют для предотвращения слипания гранул и равномерности передачи тепла. способом при температуре обжига 1050-1200°С получают легкий заполнитель из зольных и глинозольных шихт с объемной насыпной массой 500-800 кг/м и прочностью на

10 сжатие в цилиндре 7-56 кгс/см (2. . Недостатками известных способов являются низкие показатели физикомеханических свойств легкого заполнителя по объемной массе и прочнос15ти, нестабильность качества заполнителей по фракционному составу и коэффициенту вспучивания, малый коэЛфициент выхода готового продукта и неустойчивость теплообменного про20цесса.

Цель изобретения - снижение объемной массы, повышение прочности, обеспечение стабильности показателей качества, увеличение коэффици25ента выхода заполнителя и улучшение теплообмена.

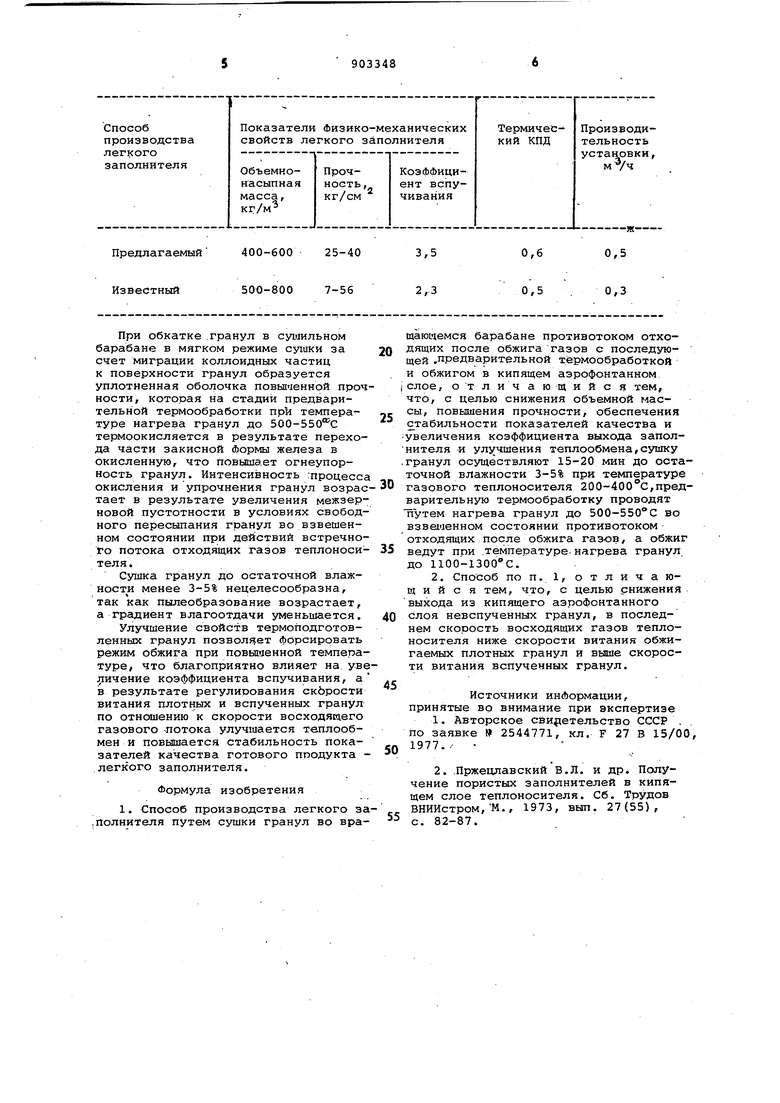

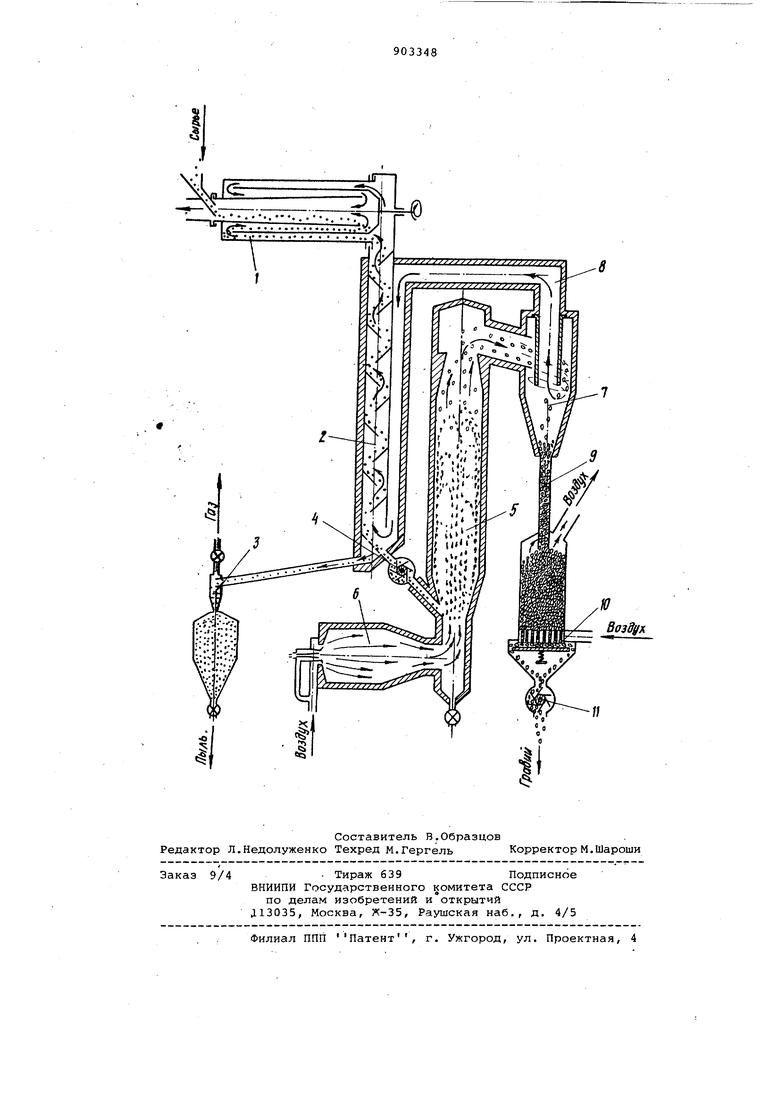

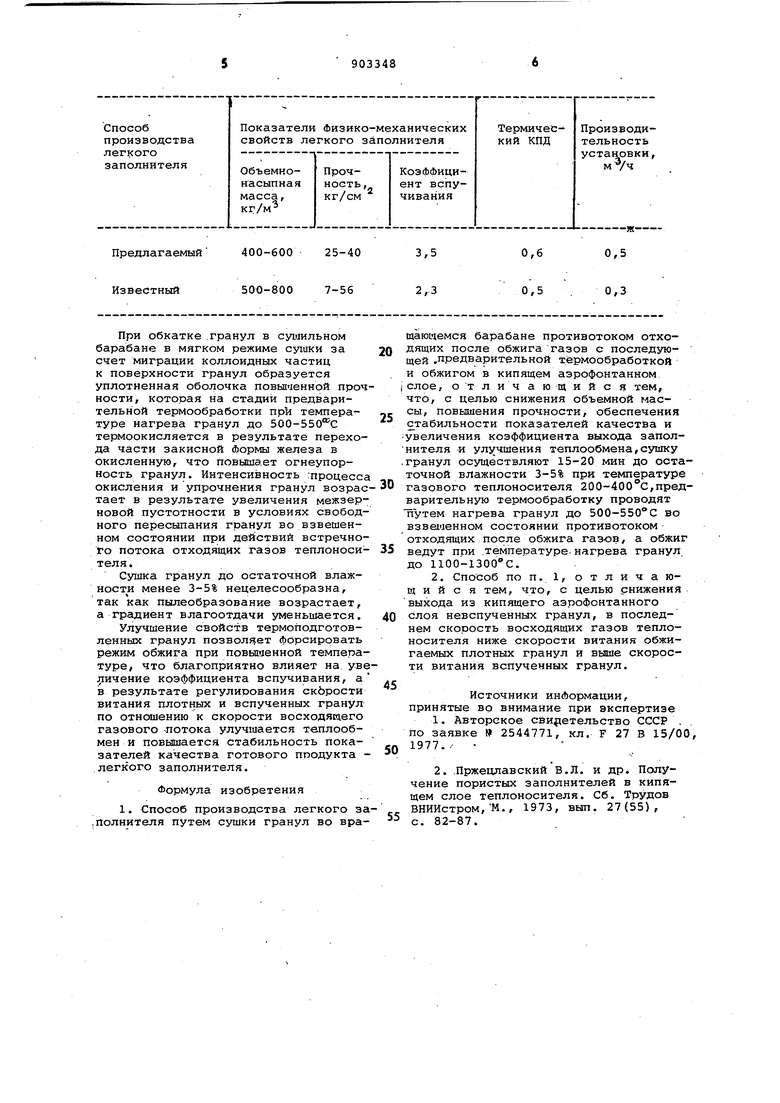

Поставленная цель достигается тем, что согласно способу производства легкого заполнителя, путем суш30ки гранул в вращающемся барабане противотоком отходящих после обжига га зов с последующей предварительной термообработкой и обжигом в кипящем аэрофонтанном слое, сушку гранул осуществляют 15-20 мин-до остаточной влажности 3-5% при температуре газового теплоносителя 200-400 С, предварительную термообработку проводят путем нагрева гранул до 500550°С во взвешенном состоянии противотоком отходвдих после обжига газов а обжиг ведут при температуре нагрев гранул до 1100-1300с. При обжиге скорость восходящих . газов теплоносителя ниже скорости витания обжигаемых плотных гранул и выше скорости витания вспученнмх гра нул. . На чертеже изображена схема осуще ствления способа. Вращающийся барабан 1 соединен с камерой нагрева 2. Камера нагрева в нижней части соединена с пылеуловителем 3 и секторным питателем 4, который соединен с камерой обжига 5 Камера обжига в нижней части соедине на с камерой б для подогрева воздушного дутья, а в верхней части соединена с сепаратором 7. Сепаратор в верхней части соединен газопроводом 8 с камерой нагрева, а в нижней част соединен трубопроводом 9 с камерой охлаждения 10. .К нижней части камеры охлаждения присоединен секторный разгружатёль .11. Способ производства легкого запол нителя осуществляется следующим образом. Сырцовые гпанулы влажностью 20-27 (если они получены пластическим способом) упрочняются и сушатся до влаж ности не более 3-5% отработанн-ыми газами с температурой 200-400°С во вращающемся барабане 1, нагреваются до 500-550 С противотоком отработавших газов в камере нагрева 2 с пересыпными полками 10-20 с и равномерно вводятся в течение 1-2 с секторным питателем 4 в аэрофонтан камерн обжига 5, где обжигаются при температуре нагрева 1200-1300°С. Для . легкоплавкого сырья температура на-, грева гранул может быть снижена до . Поступившие в камеру обжига гранулы под действием аэроЛонтана с большой скоростью рециркулируют в нижней зоне камеры. CxpiyH газового гЬонтана постепенно расширяется и в верхней части камеры скорость газа выравнивается, с которой начинается зона пневмотранспорта. Со стпуей фонтана гранулы поднимаются вверх. Если неуспевшая- вспучиться гранула попадает в зону пневмотранспорта, то она все равно провалится вниз, так как скорость ее витания выше, чем скорость газов. Только вспученные гранулы, имеющие скорость витания ниже скорости газов в зоне пневмотранспорта, смогут подняться вверх и высадиться из потока в сепараторе 7. В .сепараторе происходит отделение от газов вспученного гравия, котоФЫй поступает в камеру охлаждения 10. В зоне газового фонтана камеры обжига гранулы рециркулируют до тех пор, пока не дойдут дп пипопластического состояния и не вспучатся. При этом пористость гранул возрастет , скорость их витания станет меньше скорости газов и они переместятся в сепаратор, а их место занимают плотные гранулы, поступившие из камеры 2. Разогрев воздушного .дутья поступающего в камеру обжига, осуществляется в камере 6. Пыль поступающая вместе с нагретыми гранулами в камеру обжига, отдувается в ПЕЛлеуловитель 3. Охлажденный гравий выгружается из камеры охлаждения секторным | разгружателем 11. Результаты сравнительных испытаний предложенного и известного способон представлены в таблице, при этом условия теплообмена оценивают по термическому коэффициенту полезного действия, а коэффициент выхода - по производительности установки. Из зоны уноса Черепетской, Каширской, Рефтинской .и Троицкой ГРЭС, глинозольной шихты на основе золы Ленинградской ГРЭС-8, из глинистого сырья Клинского месторождения и Репнянского сланцевого карьера получен при иапользовании предлагаемого способа легкий заполнитель, объемная масса которого по сравнению с известным снижена на 20-25%, а прочность его увеличена в 1,5-2,0 раза. Результаты испытания способа показывают увеличение выхода готового продукта и повышение термического коэффициента полезного действия тепового агрегата, что поясняется слеую1тдим, При обкатке .гранул в сушильном барабане в мягком режиме сушки за счет миграции коллоидных частиц к поверхности гранул образуется уплотненная оболочка повы11енной проч ности, которая на стадий предварительной термообработки npii температуре нагрева гранул до 500-550 С термоокисляется в результате перехода части закисной формы железа в окисленную, что повышает огнеупорность гранул. Интенсивность процесса окисления и упрочнения гранул возрас тает в результате увеличения межзерновой пустотности в условиях свободного пересыпания гранул во взвешенном состоянии при действий встречного потока отходящих газов теплоносителя. Сушка гранул до остаточной влажности менее 3-5% нецелесообразна, так как пылеобразование возрастает, а градиент влагоотдачи уменьшается. Улучшение свойств термоподготовленных гранул позволяет форсировать режим обжига при noBbUjeHHoft температуре, что благоприятно влияет на уве 11ичение коэффициента вспучивания, а в результате регулирования скбрости витания плотных и вспученных гранул по отношению к скорости восходящего газового -потока улучшается теплообмен и повышается стабильность показателей качества готового продукта легкого заполнителя. Формула изобретения 1. Способ производства легкого за .Полнителя путем сушки гранул во вращающемся барабане противотоком отходящих после обжига газов с последующей .предварительной термообработкой и обжигом в кипящем аэрофонтанном слое, о т л и ч а ю щ и и с я тем, что, с целью снижения объемной массы, повышения прочности, обеспечения стабильности показателей качества и увеличения коэффициента выхода заполнителя и улучшения теплообмена,сушку гранул осуществляют 15-20 мин до остаточной влажности 3-5% при температуре газового теплоносителя 200-400с,предварительную термообработку проводят путем нагрева гранул до 500-550°С во взве1ченном состоянии противотоком отходящих после обжига газов, а обжиг ведут при .температуре.нагрева гранул, до 1100-1300С. 2. Способ по п.1, отличающий с я тем, что, с целью рнижения выхода из кипящего аэрофонтанного слоя невспученных гранул, в последнем скорость восходящих газов теплоносителя ниже скорости витания обжигаемых плотных гранул и выше скорости витания вспученных гранул. Источники информации, принятые BO внимание при экспертизе 1.Авторское свиретельство СССР . по заявке 2544771, кл. F 27 В 15/00, 2..Пржецлавский В.Л. и др. Получение пористых заполнителей в кипящем слое теплоносителя. Сб. Трудов ВНИИстром,М., 1973, вып. 27(55), с. 82-87.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления искусственного мелкозернистого заполнителя | 1980 |

|

SU973506A1 |

| Установка для термообработки в аэрофонтанном слое мелкозернистого вспучивающегося материала | 1985 |

|

SU1295183A1 |

| Способ термообработки гранул легкого заполнителя | 1981 |

|

SU968008A1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Установка для производства легкого заполнителя | 1977 |

|

SU727965A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ изготовления легкого заполнителя | 1978 |

|

SU734162A1 |

| Способ получения легкого заполнителя | 1976 |

|

SU640985A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2091689C1 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

Авторы

Даты

1982-02-07—Публикация

1980-05-12—Подача