11296246

Изобретение относится к металлургии и может быть использовано при прокатке полосового металла.

Цель изобретения - увеличение вытяжки полосы путем оптимизации натяжения на участках между очагами деформации при прокатке в трех очагах деформации, в крайних из которых полосу подвергают прокатке-волочению.

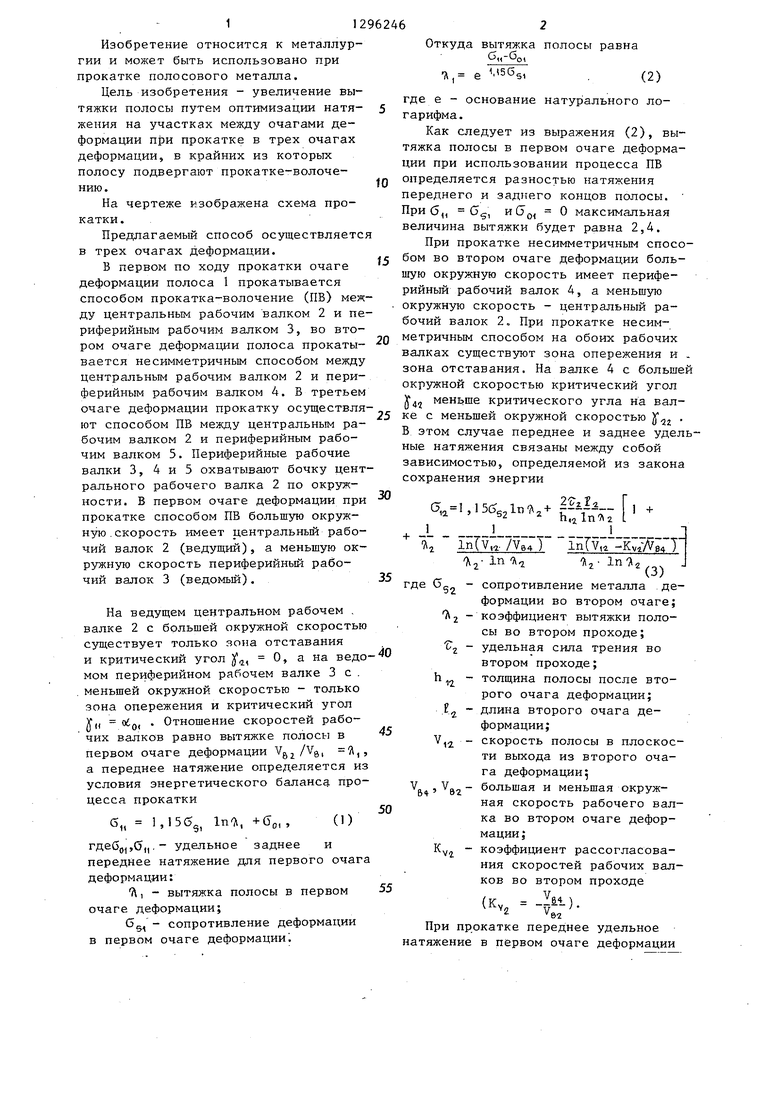

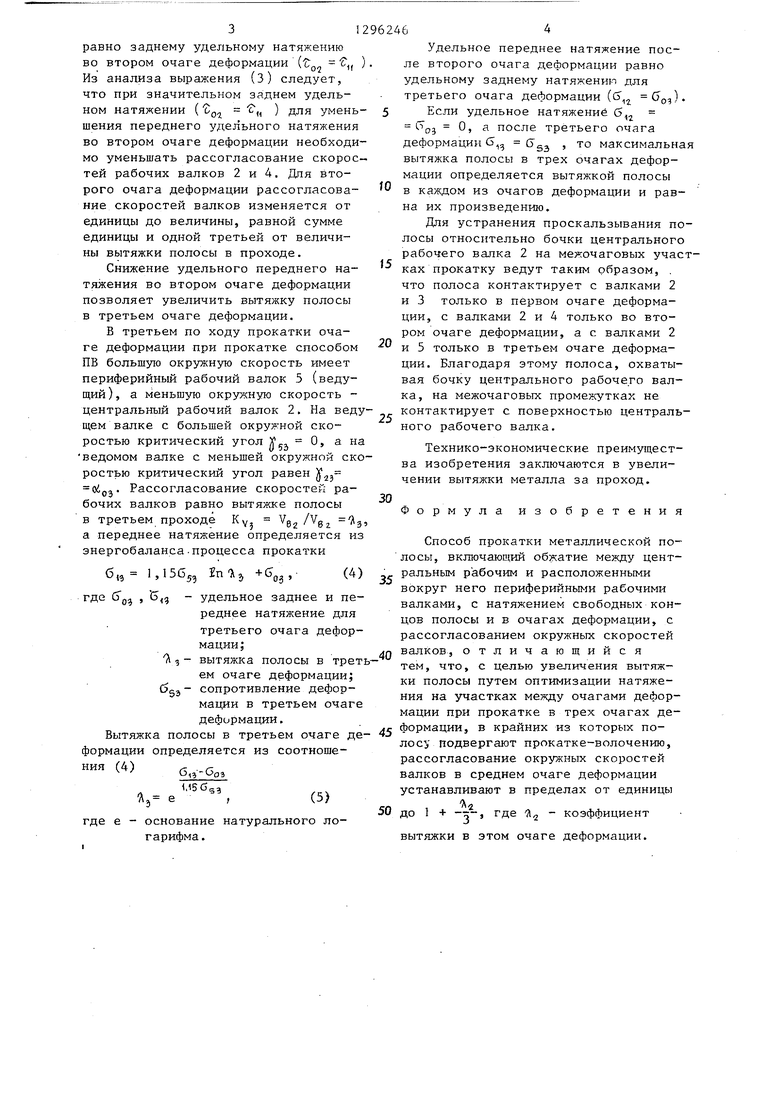

На чертеже изображена схема прокатки.

Предлагаемый способ осуществляетс в трех очагах деформации.

В первом по ходу прокатки очаге деформации полоса 1 прокатывается способом прокатка-волочение (ПВ) между центральным рабочим валком 2 и периферийным рабочим валком 3, во втором очаге деформации полоса прокатывается несимметричным способом между центральным рабочим валком 2 и периферийным рабочим валком 4. В третьем очаге деформации прокатку осуществляют способом ПВ между центральным рабочим валком 2 и периферийным рабочим валком 5. Периферийные рабочие валки 3, 4 и 5 охватывают бочку центрального рабочего валка 2 по окружности. В первом очаге деформации при прокатке способом ПВ большую окружную, скорость имеет центральный рабочий валок 2 (ведущий), а меньшую окружную скорость периферийный рабочий валок 3 (ведомый).

На ведущем центральном рабочем , валке 2 с большей окружной скоростью существует только зона отставания и критический угол , О, а на ведо мом периферийном рабочем валке 3 с . меньшей окружной скоростью - только зона опережения и критический угол У|, oig, . Отношение скоростей рабочих валков равно вытяжке полосы в первом очаге деформации , Л, а переднее натяжение определяется из условия энергетического баланса процесса прокатки

G,, 1,15бд, 1п, +GO,, (1)

гдебдрСз,,,- удельное заднее и переднее натяжение для первого очаг деформации:

Л, - вытяжка полосы в первом очаге деформации;

Gg, - сопротивление деформации в первом очаге деформации

Откуда вытяжка полосы равна

G,,-GO,

Л,

1,156

5 . (2)

натурального логде е - основание гарифма.

Как следует из выражения (2), вытяжка полосы в первом очаге деформации при использовании процесса ПВ определяется разностью натяжения переднего и заднего концов полосы. При 6,, Сд, и GO, О максимальная величина вытяжки будет равна 2,4.

При прокатке несимметричным способом во втором очаге деформации большую окружную скорость имеет периферийный рабочий валок 4, а меньшую окружную скорость - центральный рабочий валок 2. При прокатке несимметричным способом на обоих рабочих валках существуют зона опережения и - зона отставания. На валке 4 с большей окружной скоростью критический угол 47 меньше критического угла на валке с меньшей окружной скоростью у,, . В этом случае переднее и заднее удельные натяжения связаны между собой зависимостью, определяемой из закона сохранения энергии

30

а„.,,,5й,,ь,..

1 +

35

40

45

где G

V.

бя

50

S2

2

1Е,.

55

сопротивление металла деформации во втором очаге; коэффициент вытяжки полосы во втором проходе; удельная сила трения во втором проходе; толщина полосы после второго очага деформации; длина второго очага деформации;

скорость полосы в плоскости выхода из второго очага деформации5 большая и меньшая окружная скорость рабочего валка во втором очаге деформации ;

коэффициент рассогласования скоростей рабочих валков во втором проходе

(KV

-Yii) V

При прокатке переднее удельное натяжение в первом очаге деформации

равно заднему удельному натяжению во втором очаге деформации ( о ,, Из анализа выражения (З) следует, что при значительном заднем удельнатяжении

(

ог

) для умень- 5

).

шения переднего удельного натяжения во втором очаге деформации необходимо уменьшать рассогласование скоростей рабочих валков 2 и 4. Для второго очага деформации рассогласование скоростей валков изменяется от единицы до величины, равной сумме единицы и одной третьей от величины вытяжки полосы в проходе.

Снижение удельного переднего натяжения во втором очаге деформации позволяет увеличить вытяжку полосы в третьем очаге деформации.

В третьем по ходу прокатки очаге деформации при прокатке способом ПВ большую окружную скорость имеет периферийный рабочий валок 5 (ведущий), а меньшую окружную скорость - центральный рабочий валок 2, На ведущем валке с большей окружной скоростью критический угол V,, О, а на ведомом валке с меньшей окружной скоростью критический угол равен oipj. Рассогласование скоростей рабочих валков равно вытяжке полосы в третьем проходе Ку Vg /Vg а переднее натяжение определяется энергобаланса.процесса прокатки

3

из

б„ 1,15С„ fo-Aj +G,

03

(А)

де

о

удельное заднее и переднее натяжение для третьего очага деформации ;

вытяжка полосы в третьем очаге деформации; сопротивление деформации в третьем очаге деформации.

Вытяжка полосы в третьем очаге де ормации определяется из соотношеия (4)

«3

п ч -

53

Qi3 Go3

1И5бдз

е ,

(5)

где е - основание натурального логарифма .

5

962464

Удельное переднее натяжение пос- . ле второго очага деформации равно удельному заднему натяжению для -третьего очага деформации (Сз. oi) Если удельное натяжение б.

W

15

20

25

30

- 2

О(,5 О, а после третьего очага деформации G,.j Gg , то максимальная вытяжка полосы в трех очагах деформации определяется вытяжкой полосы в каждом из очагов деформации и равна их произведению.

Для устранения проскальзывания полосы относительно бочки центрального рабочего валка 2 на межочаговых участках прокатку ведут таким образом, , что полоса контактирует с валками 2 и 3 только в первом очаге деформации, с валками 2 и 4 только во втором очаге деформации, а с валками 2 и 5 только в третьем очаге деформации. Благодаря этому полоса, охватывая бочку центрального рабочего валка, на межочаговых промежутках не контактирует с поверхностью центрального рабочего валка.

Технико-экономические преимущества изобретения заключаются в увеличении вытяжки металла за проход.

Формула изобретения

35

40

Способ прокатки металлической полосы, включающий обжатие между центральным рабочим и расположенными вокруг него периферийными рабочими валками, с натяжением свободных концов полосы и в очагах деформации, с рассогласованием окружных скоростей валков, отличающийся тем, что, с целью увеличения вытяжки полосы путем оптимизации натяжения на участках между очагами деформации при прокатке в трех очагах де- 1C формации, в крайних из которых полос подвергают прокатке-волочению, рассогласование окружных скоростей валков в среднем очаге деформации устанавливают в пределах от единицы

до 1 + где - коэффициент вытяжки в этом очаге деформации.

50

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544728C2 |

| Способ прокатки металлической полосы | 1978 |

|

SU740314A1 |

| Способ прокатки шероховатыхпОлОС | 1979 |

|

SU831229A1 |

| Способ прокатки металлической полосы | 1989 |

|

SU1839118A1 |

| Способ прокатки полос | 1989 |

|

SU1690868A1 |

| Способ холодной прокатки полос из жаропрочных и коррозионностойких сталей | 1983 |

|

SU1093368A1 |

| Устройство автоматического поддержания процесса прокатка-волочение в области его существования | 1979 |

|

SU899177A1 |

| Способ деформации полосы и прокатный стан для его осуществления | 1988 |

|

SU1600871A1 |

| Способ прокатки листов | 1980 |

|

SU874236A1 |

| Устройство автоматического поиска и поддержания процесса прокатки полосы в области прокатка-волочение | 1979 |

|

SU961809A1 |

Изобретение относится к области металлургии и может быть использовано при холодной прокатке полосового металла. Цель изобретения - увеличение вытяжки полосы путем оптимизации натяжения на участках между очагами деформации при прокатке в трех очагах деформации, в крайних из которых полосу подвергают прокатке-волочению (ПВ). Для этого регламентируют рассогласование окружных скоростей валков в среднем очаге деформации, обеспечивая в этом очаге высокое заднее и низкое переднее натяжение. При этих условиях процесс ПВ в крайних очагах деформации протекает с максимально возможной вытяжкой и общая вытяжка в трех очагах деформации также максимальна. 1 ил. § (Л

Редактор В.Ковтун

Составитель И.Скоробогатский

Техред В.Кадар Корректор н.Король

Заказ 701/12 Тираж А81 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Целиков А.И | |||

| и др | |||

| Современное развитие прокатных станов | |||

| М.: Металлургия, 1972, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Способ прокатки металлической полосы | 1978 |

|

SU740314A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1984-11-10—Подача