(54) СПОСОБ ПРОКАТКИ ШСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства холоднокатаных полос | 1983 |

|

SU1093369A1 |

| Способ непрерывной прокатки полос | 1980 |

|

SU1044348A1 |

| Способ холодной прокатки полос | 1983 |

|

SU1090465A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2013 |

|

RU2534696C1 |

| Способ получения листов для офсетнойпЕчАТи | 1979 |

|

SU835536A1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

| СПОСОБ ДРЕССИРОВКИ ОТОЖЖЕННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2011 |

|

RU2464115C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСКРЕМНИСТОЙ ЛИСТОВОЙ ДИНАМНОЙ СТАЛИ | 2013 |

|

RU2535840C1 |

| Способ производства листов | 1984 |

|

SU1255224A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2535841C1 |

I

Изобретение относится к прокатному производству и может быть использовано при изготовлении холоднокатаных листов для офсетной печати.

Известен способ производства листов для офсетной печати, заключающийся в холодной прокатке, отжиге и дрессировке, причем дрессировку осуществляют многократно с за,цанными величинами шероховатости валков. При таком способе производства вследствие различного распределения вытяжек по ширине полосы не обеспечивается требуемая планшетноеть листов, а многократная дрессировка снижает производительность работы оборудования, требует подготовки большого парка валков с различной шероховатостью поверхности 1 .

Известен способ производства холоднокатаньк листов, включающий прокатку горячекатаной полосы в непрерывном четырехклетевом стане с натяжением и подачей смазочно-охлаждающей жидкости на полосу, отжиг рулонов и дрессировку Г2.

Наиболее близким по технической сущности к -предлагаемому является способ холодной прокатки полос в клети с валками, вращающимися с различными регулируемыми скоростями и при различных удельных переднем и заднем натяжениях полосы. Применяемые при этом способе прокатки ве10личины рассогласования окружных скоростей валков 1,04-1,10 и соотношение удельных натяжений (J,, (-frQ + V Предназначены для выравнивания моментов прокатки меж15ду валками З,

Однако такие соотношения параметров не обеспечивают снижения усилия прокатки и получения листов с

20 высокой планшетностью. Кроме того, известный способ не применим при прокатке на непрерывном стане, так как при указанных соотношениях величины натяжении в последних клетях превысят прочность полосы.

Эти способы не обеспечивают заданный уровень трвбований к качеству поверхности и планшетности листов . .

Цель изобретения - повьшение качества поверхности и улучшение планшетности листов.

Указанная цель достигается тем, что согласно способу прокатки листов для офсетной печати в линии непрерывного стана холодной прокатки с межклетевыми натяжениями прокатку проводят с рассогласованием скоростей рабочих валков в части клетей линии, при этом количество этих клетей принимают посредством последовательного чередования через клет-ь, начиная с последней по ходу прокатки, а рассогласование скоростей рабочих валков и величину межклетевых натяжений устанавливают по следующей зависимости:

Ь

1+(0,,24)Х

а

и. соотношению

л

1,2-2,8 ,

GO

где V/I, Мг) окружные скорости верхнего и нижнего рабочих валков в клети; Л - вел1-1чина относительной вытягчки полосы; переднее и заднее удельные натяже1шя полосы в клети.

При V-1/VQ 1+0,24 X наступает срыв трения и пробуксовка валков , а при V-,/Vr 1+0, 1 X не обеспечивается заметное снижение усилия прокатки и повышение шероховатости одной стороны полосы. Если &/ / (эд 7 2,8, то может произойти обрыв переднего конца полосы, а при б/; /(э Ij2 усилие прокатки изменяется мало.

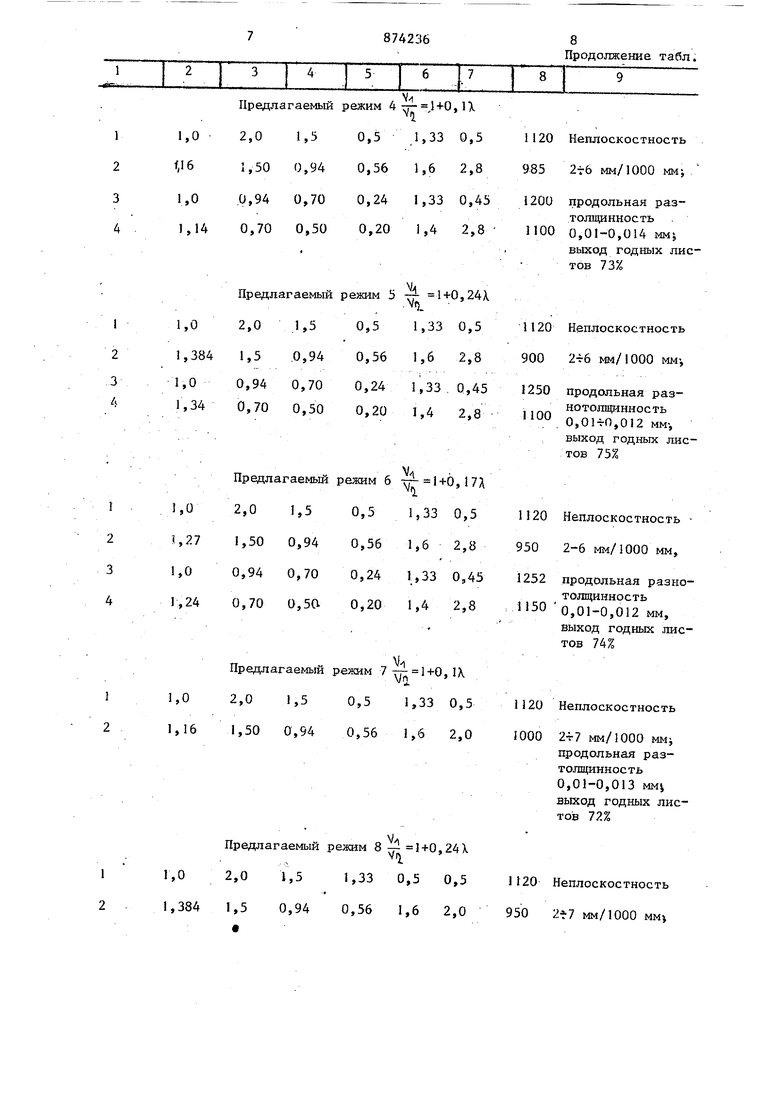

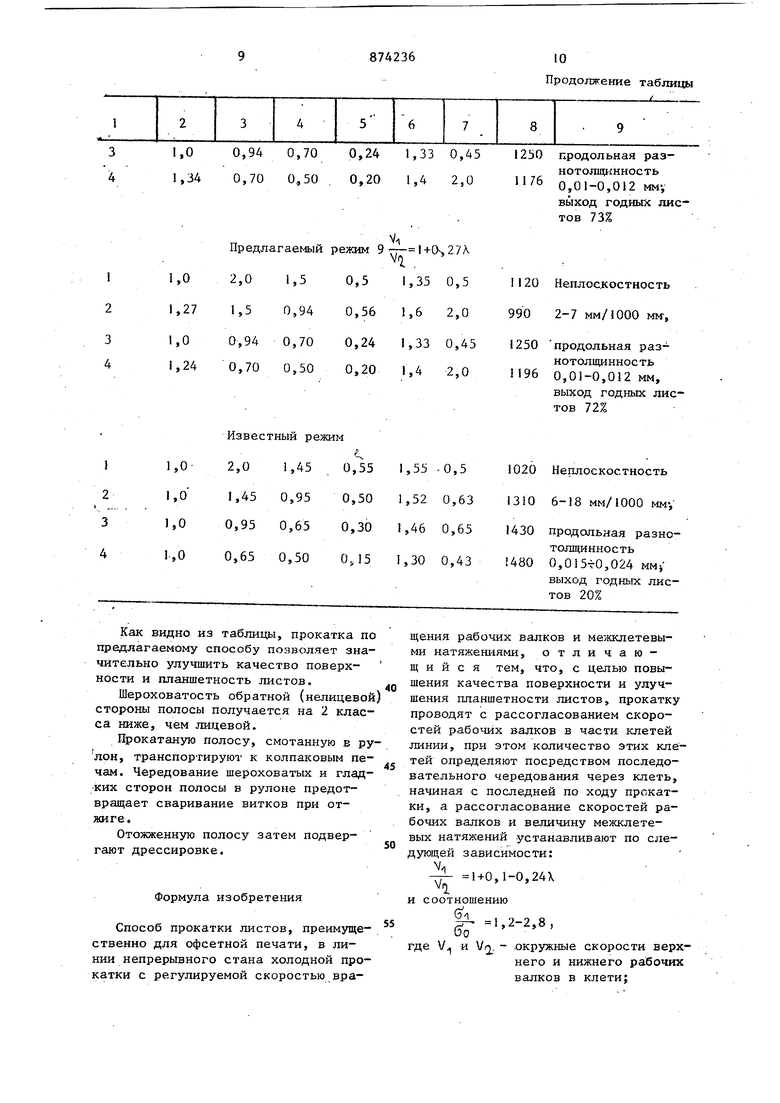

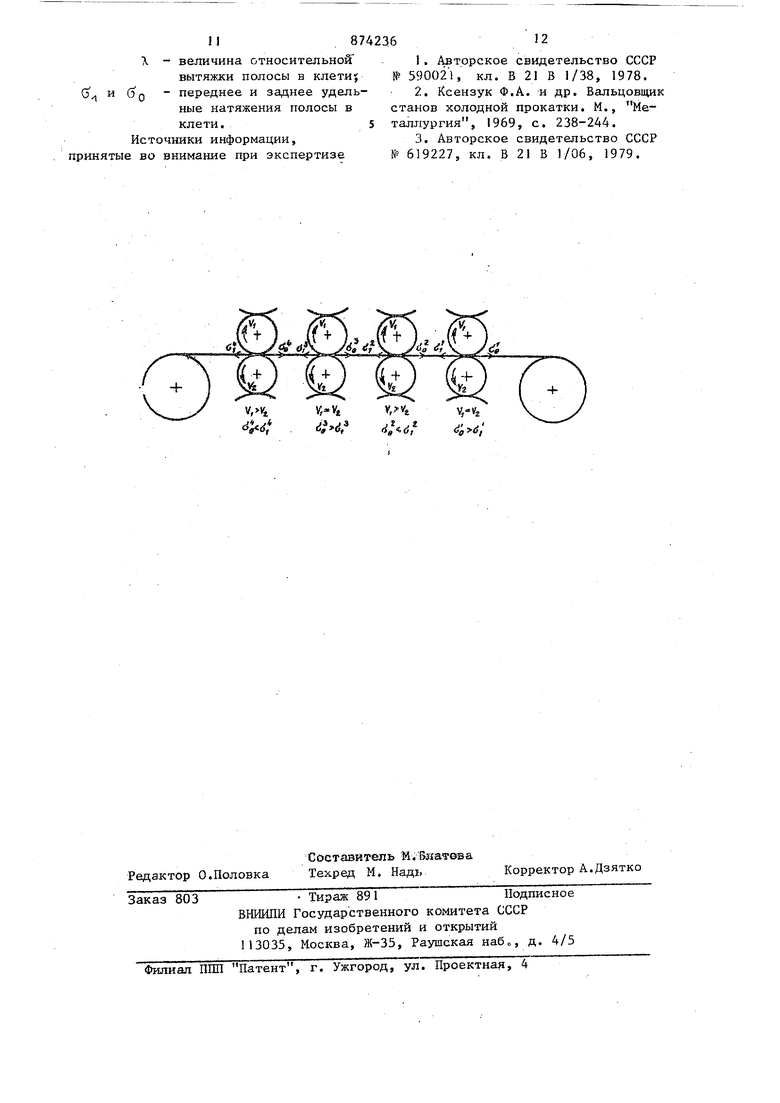

На чертеже изображена схема непрерывного четырехклетевого стана с указанием соотношения скоростей рабочих валков (V и VQ) и передних и задних удельных 1атяжений (з и по клетям при реализации предлагаемого способа.

Рассогласование скоростей рабочих валков и наличие сравнительно больших мелжлетевых натяжений приводит к. снижению усилий прокатки и улучшению планшетности листов. Валок, вращакщийся с большей скоростью (ведуш;ий), обеспечивает попадание большего количества смазки в очаг деформации и, следовательно, шероховатость той стороны полосы, которая обращена в очаге деформации к ведущему валку, Bbmie, чем на другой, лицевой стороне полосы. Гладкие лицевые стороны витков полосы, смотанной в рулон, будут прижаты к шероховатости, что предотвращает сваривание витков при отжиге. Клети, прокатка в которых ведется без рассогласования скоростей, изолируют друг от друга KJ(Ieти, рабочие валки которых вращаются с разными скоростями.

Получение больших вытяжек в клети при прокатке с натяжениями ограничено прочностью полосы. Поэтому, если две смежные клети непрерывной группы, работают с рассогласованием скоростей, для эффективного снижения усилия прокатки переднее натяжение первой клети Т должно быть больше заднего TQ, т.е.

GO 61, 1,2-2,8 (фиг. 1) И)

и близко к величине прочности полосы на разрыв. Натяжение Тх| является зад,2

ним натяжением для второй клети TQ,

а переднее натяжение второй клети

X ;;: принимают в соответствии с соотношением (1) .

Буферная клеть, работающая без рассогласования скоростей, позволяет изолировать друг от друга клети, работающие с рассогласованием скоростей рабочих валков. В такой клети прокатка будет наиболее устойчивой, если

бо 0,46 , б 0,02-0,3,

0 - удельные заднее и пегде и реднее натяжения; . 6f- - предел текучести полосы.

т.е. если заднее натяжение выше (почти в два раза), чем переднее. В этом случае повьш1енное значение переднего натяжения т, первой клети рассозгласованием скоростей будет задним TQ для расположенной за ней клетью, работающей в обычном режиме. Переднее натяжение Т этой клети может быть небольшим (2) и оно

а

не будет задним Т ,. для другой клети, работающей с рассогласованием скоростей. Небольшое заднее натяжение. TO этой клети позволяет вести 587 в ней прокатку с большой вытяжкой без опасности обрыва полосы. Пример. Горячекатаную полосу из стали 08 кп толщиной 2,0 мм. шириной 1115 мм, смотанную в рулон, весом 6 т транспортируют к четырехклетевому стану-кварто 1700 холодной прокатки. Рулон закрепляют на разматьшателе, задают полосу на заправочной скорости 0,5 м/с во все клети непрерывной группы. Передний конец закрепляют на моталке, устанавливают режимы обжатий. Включают.

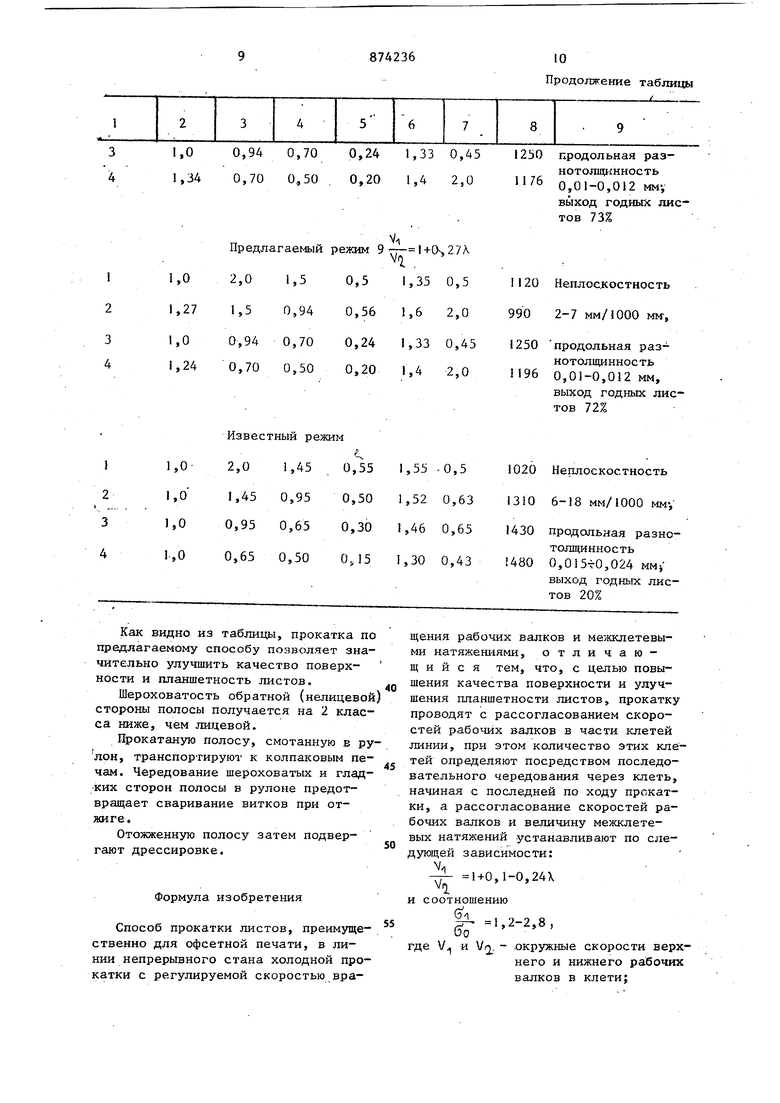

Предлагаемый режим 1 -гг- -1+0,1

1,02,01,50,51,330,5

1,161,500,94.0,561,61,2.

1,00,940,700,24i,350,45

1,140,700,500,201,41,2 Предлагаемый режим 2-г- 1+0,24Х 1,02,0 1,50,5 1,33 0,5

1,384 1,50 0,94 0,56 1,6 1,2 1,00,94 0,70 0,24 1,33 0,45

1,34 0,70 0,50 0,20 1,4 1,2 Предлагаемый режим 3- 1+0,17Х

.1,02,01,50,51,350,5

1,271,500,940,561,61,2

1,00,940,700,241,330,45

1,240,700,500,201,41,2

Ч

Неш1ос.костнос.ть 2-г8 мм/1000 MMj

продольная разнотолщинность

0,010-0,014 мм;

выход годных листов 73%

УЛ

1

Неплоскостность 2г8 мм/1000 мм;

иродольная разнотолщинность 0,0090,011 мм;

выход годных листов 75%

V/i

1120 Неплоскостность 1005 2-г8 мм/1000 MMj

1250 продольная разнотолщинность120 0,,012 ММ-,

выход годных листов 74% систему подачи эмульсии к полосе и валкам, устанавливают натяже1шя и рассогласования окружных скоростей верхнего и нижнего рабочих валков через клеть во второй и четвертой клетях стана, установленных по указанным соотношениям окруж1:а 1Х скоростей валков и натяжений. В таблице представлены режимы прокатки и показатели качества полосы, полученной предлагаемым и известным способами.

Предлагаемый режим 8 -р +0,24Х

2,0

1,0

1,5 1,33 0,5 0,5

1,5 1,384 0,94 0,56 1,6 2,0

продольная разтолщинность0,01-0,013 MMi выход годных листов 72%

1 120 Неплоскостность 950 мм/1000 MMi

1,00,94 0,70 0,24 1,33 0,45

3 4

1,34 0,70 0,50 . 0,20 1,4 2,0 режим 9

0,5 1,350,5

0,56 1,62,0

0,24 1,330,45

0,20 1,42,0

Известный режим

Как видно из таблицы, прокатка по предлагаемому способу позволяет значительно улучшить качество поверхности и планшетность листов.

Шероховатость обратной (нелицевой стороны полосы получается на 2 класса ниже, чем лицевой.

Прокатаную полосу, смотанную в рулон, транспортируют к колпаковым печам. Чередование шероховатых и гладкик сторон полосы в рулоне предотвращает сваривание витков при отжиге.

Отожженную полосу затем подвергают дрессировке.

Формула изобретения

Способ прокатки листов, преимущественно для офсетной печати, в линии непрерывного стана холодной прокатки с регулируемой скоростью вра87А236

10

Продолжение таблигда

продольная разнотолиц ннос ть

0,01-0,012 мм-,

выход годных листов 73%

Vi

.

Неплоскостность 2-7 мм/1000 мм-,

продольная разнотолщинность

0,01-0,012 мм,

выход годных листов 72%

щения рабочих валков и межклетевыми натяжениями, о тличающ и и с я тем, что, с целью повышения качества поверхности и улучшения планшетности листов, прокатку проводят с рассогласованием скоростей рабочих валков в части клетей линии, при этом количество этих клетей определяют посредством последовательного чередования через клеть, начиная с последней по ходу прокатки, а рассогласование скоростей рабочих валков и величину межклетевых натяжений устанавливают по следующей зависимости: V

+0,1-0,24Х

Vn

И соотношению

|.,..-2.8,

где V и lrj. - .окружные скорости верхнего и нижнего рабочих валков в клети; Л - величина относительной вытяжки полосы в клетку G и бо - переднее и заднее удельные натяжения полосы в клети.5 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 59002l, кл. В 21 В 1/38, 1978. 2. Ксензук Ф.А. и др. Бальцов1 ик станов холодной прокатки. М., Металлургия, 1969, с. 238-244. 3. Авторское свидетельство СССР № 619227, кл. В 21 В 1/06, 1979.

.M

V,i4

Х

и

,

-i/«d,

Авторы

Даты

1981-10-23—Публикация

1980-02-19—Подача